Изобретение относится к распределительному лотку для встраивания в печь. Оно, в частности, относится к лотку, который наилучшим образом пригоден для использования в бесконусном засыпном устройстве доменной печи.

Бесконусное засыпное устройство для доменной печи известно, например, из патента США A-3880302. Оно имеет распределительный лоток, который установлен в верхней части доменной печи с возможностью поворота и качания. Нижняя сторона распределительного лотка полностью открыта для теплового излучения поверхности засыпки в доменной печи.

Хотя до недавнего времени в некоторых случаях можно было обойтись без тепловой защиты нижней стороны распределительного лотка, при нынешних условиях и режимах работы доменных печей это уже не всегда возможно. Например, за счет вдувания все больших количеств пылевидного угля в домну температуры на поверхности засыпки превышают 1000oC. Нижняя сторона лотка, таким образом, подвергается все увеличивающемуся тепловому воздействию. Начиная с определенной температуры применяемые для лотков жаропрочные стали теряют свою жаростойкость, и на лотке возникают явления коррозии.

Между тем были предложены различные теплозащитные устройства для нижней стороны распределительного лотка. Из патента Великобритании GB-A-1487527 известен распределительный лоток с двойными стенками, который охлаждается посредством инертного газа. Эффективность такого охлаждения обеспечивается только тогда, когда работают с очень большим расходом газа. Однако подача газа с большим расходом в поворотный и качающийся лоток является проблематичной.

Улучшенная теплозащита для нижней стороны распределительного лотка известна из патента ФРГ DE-A-4216166. Улучшенная теплозащита в основном достигается посредством усовершенствованного устройства для запитки хладагентом поворотного и качающегося распределительного лотка. Предложенное устройство для запитки позволяет, с одной стороны, получить больший расход газа через лоток, а с другой стороны, осуществлять охлаждение лотка водой в замкнутом контуре охлаждения. Для охлаждающей воды предусмотрены один или два U-образных охлаждающих канала в продольном направлении на нижней стороне распределительного лотка, которые связаны с распределителем охлаждающей воды через валы подвески распределительного лотка. В патенте ФРГ DE-A-4216166, далее, предложено оборудовать каналы охладителя ребрами охлаждения для достижения более равномерного охлаждения нижней стороны и/или размещать охладительные каналы в жаропрочной массе (как, например, теплозащитном бетоне).

Практика между тем показала, что размещение охладительных каналов в жаропрочной массе является весьма полезным, чтобы более эффективно защитить как сами охладительные каналы, так и нижнюю сторону распределительного лотка от теплового излучения (а также против в общем сильно корродирующего действия над поверхностью засыпки в печи). Без дополнительной теплозащиты жаропрочной массой пришлось бы значительно увеличить расход хладагента для эффективной теплозащиты нижней части лотка, и охладительные каналы пришлось бы размещать на очень близком расстоянии друг от друга на корпусе лотка, и оба эти мероприятия не так легко реализовать.

К сожалению оказалось, что жаропрочная масса, в которой размещены охлаждающие каналы, сравнительно быстро в условиях печи растрескивается и отслаивается от нижней поверхности лотка сравнительно большими пластинчатыми кусками, и падает вниз.

Задача предлагаемого изобретения состоит в том, чтобы предложить конструкцию распределительного лотка, которая имеет более долговременную защиту своей нижней стороны от теплового излучения в печи.

Эта задача по изобретению решается за счет того, что на нижней поверхности распределительного лотка размещены жаростойкие керамические пластины, размещенные между укрепленными на корпусе лотка и обтекаемыми хладагентом полыми профилями и удерживаемые ими.

Специалисту известно, что использование керамических жаростойких пластин в печи обеспечивает надежную защиту от теплового излучения. В рамках данного изобретения необходимо было решить, в частности, задачу возможности вообще размещения керамических пластин на нижней поверхности вращающегося и качающегося распределительного лотка и при определенных условиях их закрепления на корпусе лотка.

Обычно керамическая кладка образует в печи самонесущую, неподвижную облицовку. Однако известно также применение огнеупорных керамических пластин на стенах печи, закрепленных жаропрочными винтами и скобами. При этом необходимо предусмотреть достаточный осевой и радиальный люфт между керамической пластиной и крепежным элементом, чтобы при охлаждении, соотв. нагреве крепежных элементов керамические пластины не трескались.

В рамках разработки данного изобретения выяснилось, что даже при достаточно больших люфтах для восприятия термической деформации крепежных элементов на керамических пластинах образуются трещины около элементов крепления. Это можно объяснить тем, что кроме термических напряжений распределительный лоток подвержен динамическим нагрузкам, т.е. вибрациям, толчкам и ударам. Слишком большой люфт в местах крепления, особенно в направлении, перпендикулярном нижней стороне лотка, при этом существенно ускоряет образование трещин в керамических пластинах.

В отличие от этого за счет охлаждения полых профилей, которые в лотках по изобретению служат для крепления, сильно уменьшается термическая деформация элементов крепления. Тем самым можно уменьшить люфт между керамическими пластинами и охлажденными полыми профилями, особенно в направлении перпендикулярно нижней стороне лотка, благодаря чему, в свою очередь, керамические пластины подвергаются меньшим динамическим нагрузкам при вибрациях, толчках и ударах. В качестве дополнительного эффекта также повышается долговечность элементов крепления благодаря их охлаждению.

Далее оказалось, что керамические пластины обеспечивают значительно лучшую защиту от теплового излучения, чем жаропрочный бетон. Поэтому можно снизить холодопроизводительность хладагента. Меньшая холодопроизводительность оказывает благоприятное воздействие на размеры запитывающих трубопроводов и в принципе позволяет использование газообразного хладагента.

Можно также исходить из того, что применение керамических пластин обеспечивает лучшие механические свойства, чем заливка теплозащитной массой. Далее следует иметь в виду, что размерами керамических пластин ограничена величина возможных осколков при образовании трещин, благодаря чему размеры этих осколков значительно меньше по сравнению с отслаивающимися кусками жаропрочного бетона в известных распределительных лотках. За счет разделения на отдельные пластины также ограничивается возможная максимальная длина трещины - трещина может простираться лишь до края пластины. Сквозные трещины по всей длине лотка или по его ширине, наблюдаемые при применении жаропрочного бетона, таким образом эффективно предотвращаются.

Для крепления керамических пластин в охлаждаемых полых профилях последние могут, например, иметь паз, в который могут входить керамические пластины. Предпочтительнее, однако, если для крепления керамических пластин охлаждаемые хладагентом полые профили входят в боковой паз керамических пластин таким образом, что полые профили полностью перекрываются керамическими пластинами. При этом исполнении полые профили защищены керамическими пластинами от прямого теплового излучения, что положительно сказывается на их долговечности.

Что касается выбора сечения полых профилей, то для этого, естественно, имеются многочисленные возможности. При круглом сечении полого профиля сечение паза в керамических пластинах соответствует приблизительно половине этого круглого сечения. Полые профили с круглым сечением как стандартизованные продукты изготавливают из различных жаропрочных сталей. За счет цилиндрической контактной поверхности между полыми профилями и керамическими пластинами не возникает существенной концентрации напряжений в керамических пластинах как под действием термических деформаций, так и под действием динамических нагрузок. Далее, круглое внутреннее сечение снижает потери эффективности потока хладагента.

Подобные же преимущества получают и при применении полых профилей с овальным сечением. При овальном сечении увеличивается площадь контакта между полым профилем и керамической пластиной, по сравнению с круглым сечением. Благодаря этому уменьшается вероятность разрушения паза в керамической пластине. Хорошая установка керамических пластин в полых профилях обеспечивается и тогда, когда расстояние между двумя соседними полыми профилями увеличено.

Для монтажа керамических пластин предпочтительно, если полые профили сначала крепятся к корпусу лотка, а затем керамические пластины вставляют между каждыми двумя полыми профилями, закрепленными на определенном расстоянии на корпусе лотка. При таком выполнении возможна замена поврежденных керамических пластин без демонтажа всех полых профилей.

Практика показала, что расстояние между двумя полыми профилями должно быть не более 200 мм. Длина керамических пластин предпочтительно должна быть менее 300 мм. При учете этих оптимальных размеров пластин можно снизить возможность образования трещин в керамических пластинах.

Чтобы сделать возможным вдвигание керамических пластин, расположенные параллельно друг другу полые профили на их концам соединяют по типу змеевика поперечными соединительными элементами. В этом случае керамические пластины вводятся соответственно в направлении поперечных соединений между каждыми двумя соседними полыми профилями. Подсоединения для хладагента располагают предпочтительно в зоне поперечных соединений, чтобы не мешать вдвиганию керамических пластин.

Полые профили могут располагаться в виде прямых труб параллельно продольной оси лотка, что облегчает вдвигание керамических пластин и позволяет использовать пластины большей длины. Однако полые профили возможно располагать и перпендикулярно продольной оси лотка, выполняя их в виде дугообразных участков труб. Такое размещение дает преимущества в отношении распределения хладагента и влияния тепловых деформаций поперечного сечения лотка.

Полые профили предпочтительно не привариваются к корпусу лотка, а предпочтительно прилегают опорной поверхностью к нижней поверхности лотка. Приваривание полых профилей вызывало бы у последних термические напряжения при нагреве, соответственно при охлаждении корпуса лотка. Относительно плохую теплопередачу между свободно прилегающими полыми профилями и корпусом лотка можно по крайней мере частично компенсировать возможно большей площадью теплопередачи (т.е. за счет максимально широкой опорной поверхности).

Одно предпочтительное выполнение изобретения отличается тем, что используется тавровый профиль, приваренный перемычкой к прямому участку трубы вдоль ее оси, а полка тавра прикреплена к нижней поверхности лотка, параллельно оси лотка с возможностью перемещения.

Другое предпочтительное выполнение изобретения отличается тем, что несколько несущих профилей закреплены на нижней поверхности лотка параллельно оси лотка с возможностью перемещения, а дугообразные сегменты труб поперечно приварены к этим несущим профилям.

Между корпусом лотка и керамическими пластинами предпочтительно предусмотреть полость. Эта полость может быть заполнена изоляционным материалом (например, керамической ватой), либо через нее может протекать охлаждающий газ.

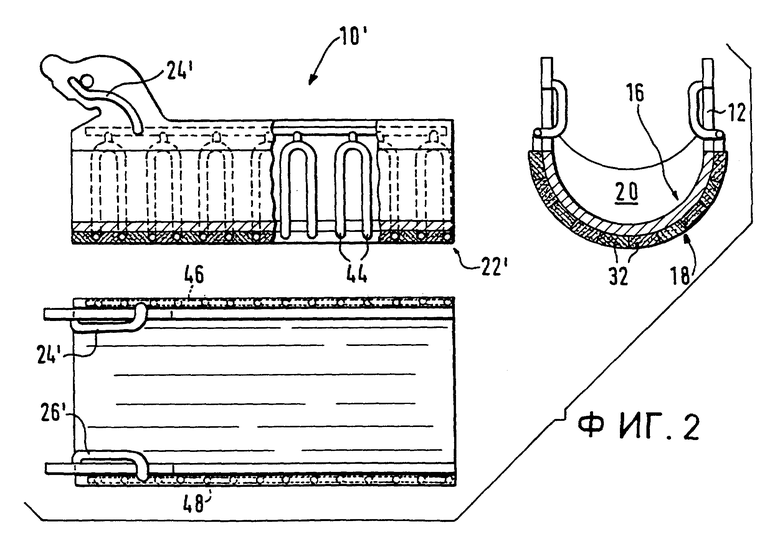

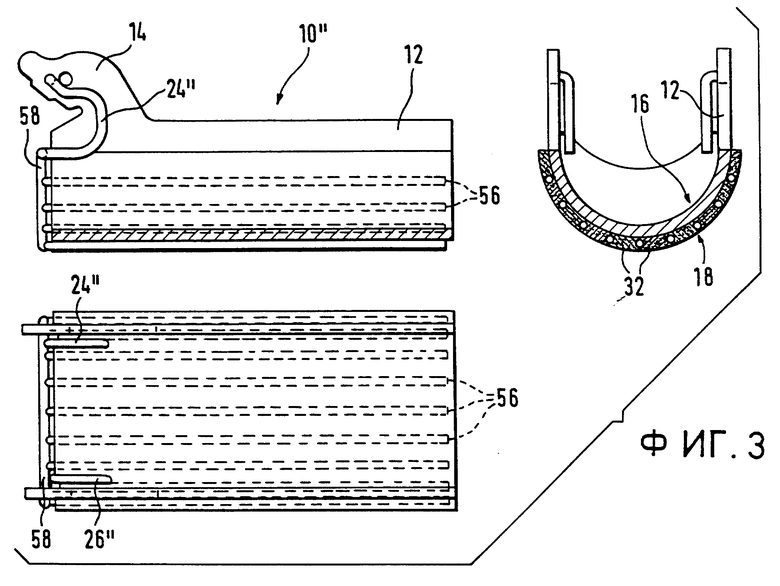

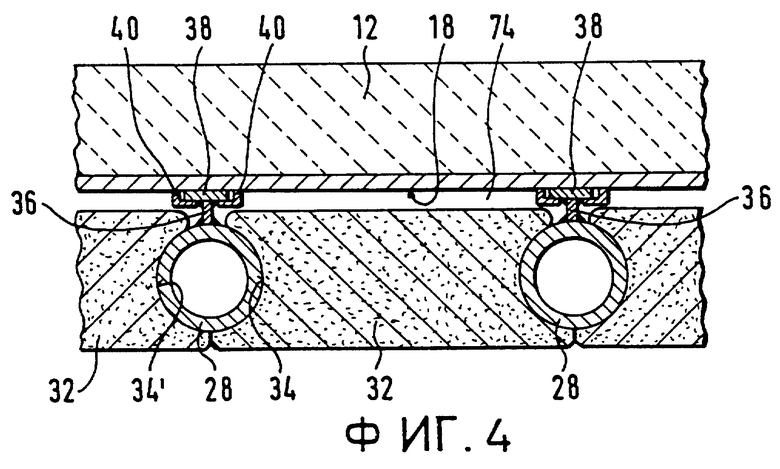

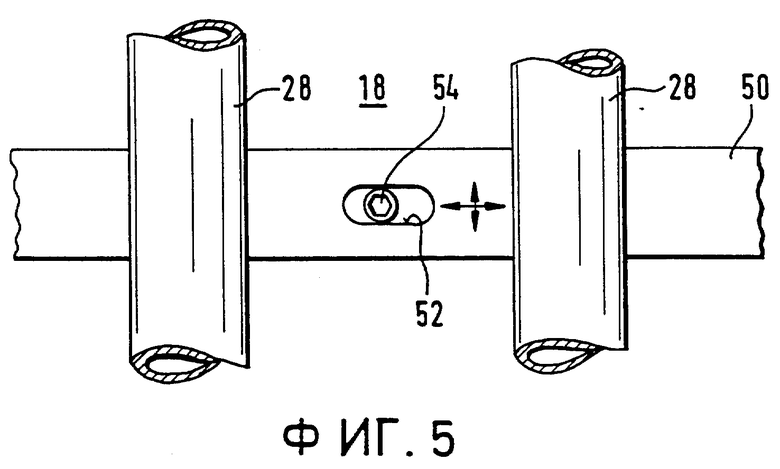

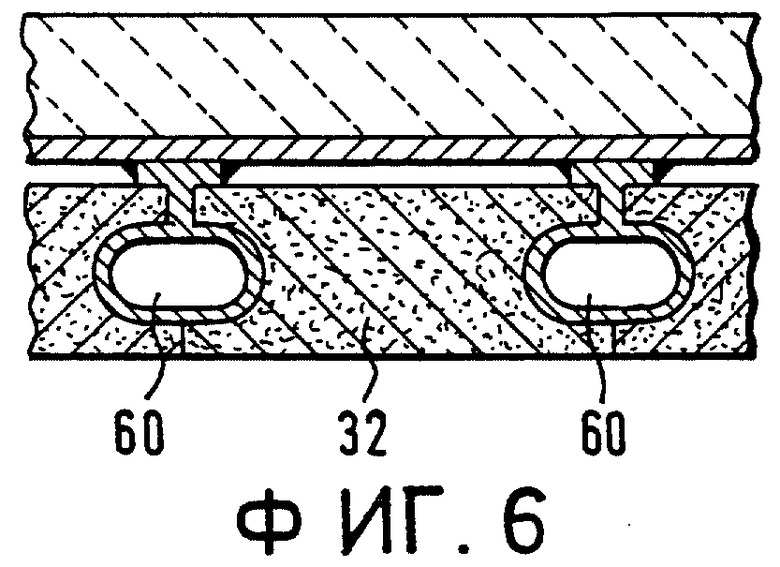

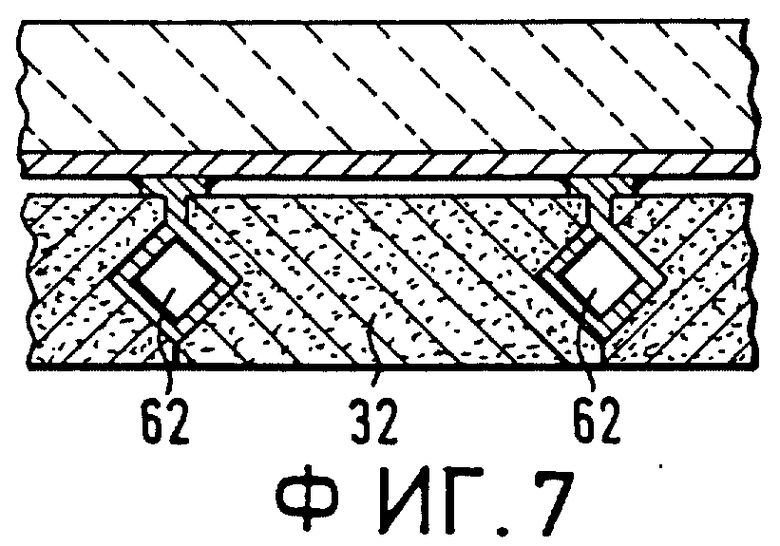

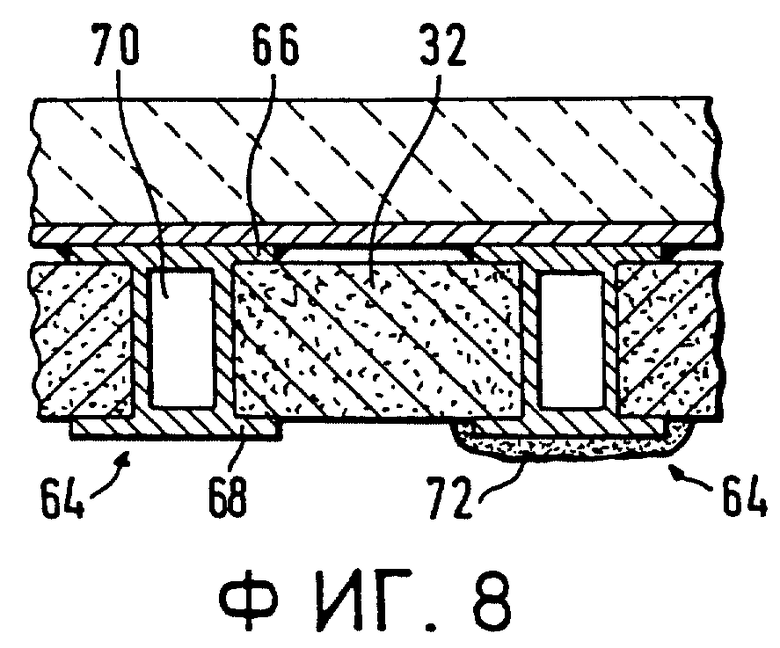

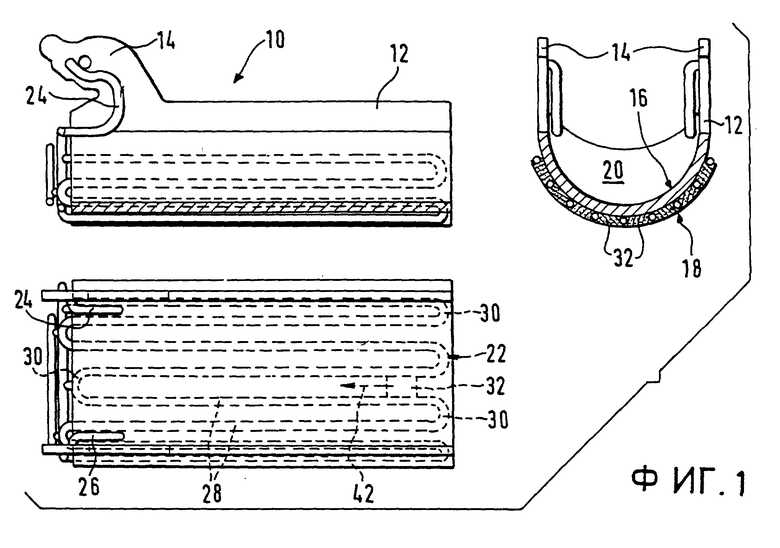

На фиг. 1 показан продольный разрез, вид в плане и поперечный разрез первого выполнения распределительного лотка по изобретению; на фиг. 2 - продольный разрез, вид в плане и поперечный разрез второго выполнения распределительного лотка по изобретению; на фиг. 3 - продольный разрез, вид в плане и поперечный разрез третьего выполнения распределительного лотка по изобретению; на фиг. 4 - деталь предпочтительного крепления полых профилей по изобретению; на фиг. 5 - деталь другого предпочтительного крепления полых профилей по изобретению; на фиг. 6, 7, 8 - альтернативные поперечные сечения полых профилей.

Распределительный лоток 10, показанный на фиг. 1-3, имеет корпус 12 лотка с полукруглым поперечным сечением. Естественно, что поперечное сечение лотка может быть, например, овальным, трапециевидным или треугольным. Лоток может также быть ограничен одной боковой стенкой с одной стороны, соответственно не иметь стенок вообще.

На первом конце, на головном, изображенный корпус 12 лотка имеет устройство 14 подвески для подвешивания распределительного лотка 10 в непоказанном устройстве привода. Это устройство привода размещено над поверхностью засыпки печи (например, в головной части доменной печи). Оно, с одной стороны, осуществляет качание лотка 10 вокруг горизонтальной оси для установки угла наклона лотка, а с другой стороны, осуществляет поворачивание лотка относительно вертикальной оси для распределения засыпаемой шихты по кругу на поверхности засыпки.

Лоток 10 имеет верхнюю поверхность 16 и нижнюю поверхность 18. Канал 20 лотка выполнен на верхней поверхности 16 распределительного лотка. Эта верхняя поверхность 16 в канале 20 лотка хотя и подвержена большому износу под действием засыпаемой шихты, однако она не находится под прямым воздействием очень интенсивного теплового излучения от поверхности засыпки в печи. Нижняя поверхность 18, напротив, особенно при почти горизонтальном положении лотка 10 полностью находится под воздействием теплового излучения в печи.

В исполнениях по фиг. 1 и 2 на нижней поверхности 18 распределительного лотка 10 предусмотрен змеевик 22, 22', который связан подсоединениями 24, 26, соответственно 24', 26' с подводом, соответственно отводом непоказанного контура охлаждения. Это соединение осуществляется, например, как описано в выложенной заявке ФРГ DE-A-4216166, через каналы, проходящие в осевом направлении через валы подвески лотка и соединенные с вращающимся вместе с лотком 10 кольцеобразным промежуточным баком для охлаждающей жидкости (например, воды).

На фиг. 1 змеевик 22 включает в себя несколько параллельных прямых участков 28 трубы, которые расположены параллельно продольной оси лотка 10 и которые серпантинообразно соединены друг с другом на своих концах дугами 30 труб. Осевое расстояние между прямыми участками 28 труб составляет, например, примерно 20 см. Между соответственно двумя соседними прямыми участками 28 труб расположены жаропрочные керамические пластины 32. На фиг. 4 или 5 видно, что керамические пластины 32 на двух противоположных продольных краях имеют по пазу 34 с полукруглым поперечным сечением. В этот паз 34 с замыканием формы входит прямой участок 28 трубы, имеющей круглое поперечное сечение, так что паз 34 первой керамической пластины 32 охватывает первую половину поперечного сечения трубы, а паз 34' соседней второй керамической пластины 32' охватывает вторую половину поперечного сечения трубы. Прямые участки 28 трубы, таким образом, снаружи полностью закрыты керамическими пластинами 32. Следует подчеркнуть, что за счет охлаждения прямых участков 28 труб их поперечное сечение не подвержено значительным термическим деформациям. Тем самым посадка между пазом 34 и внешним поперечным сечением участков 28 труб может быть выбрана с относительно малым зазором, что определяет значительное уменьшение механических нагрузок на керамические элементы 32 при вибрациях, ударах, толчках и т.п.

При монтаже теплозащиты на лотке 10 предпочтительно сначала крепят змеевик 22 на нижней поверхности 18 лотка. Предпочтительный вид крепления змеевика 22 на корпусе 12 лотка показан на фиг. 4. К прямым участкам 28 трубы приварены перемычки таврового профиля 36 параллельно оси трубы. Полка таврового профиля 36 образует поверхность 38 прилегания соответствующего участка 28 трубы к нижней поверхности 18 лотка 10. Чем больше эта поверхность 38 прилегания, тем лучше теплопередача между корпусом 12 лотка и змеевиком 22 и тем самым охлаждение корпуса 12 лотка. Эти тавровые профили 36 крепятся к корпусу 12 лотка таким образом, что остается свобода осевого перемещения между корпусом 12 лотка и тавровыми профилями 36. Корпус 12 лотка и прямые участки 22 труб тем самым могут термически удлиняться независимо друг от друга. Чтобы достичь этого, например, как показано на фиг. 4, полка таврового профиля 36 крепится к нижней поверхности 18 лотка скобами 40. Полка таврового профиля 36 может иметь прорези для винтов. За счет описанного выше крепления змеевик 22 становится независимым от термических продольных деформаций корпуса 12 лотка. Таким образом, змеевик 22 подвержен лишь незначительным деформациям, обусловленным в основном термическими деформациями поперечного сечения корпуса 12 лотка. Змеевик 22, естественно, мог бы быть выполнен в виде самонесущей конструкции, которая подвешивается на корпус 12 лотка так, что она становится практически независимой от термических деформаций по длине и поперечному сечению корпуса 12 лотка.

В закрепленный на корпусе 12 лотка змеевик 22 можно вдвигать керамические пластины 32. Это вдвигание керамических пластин 32, имеющих длину примерно 30 см, производят между двумя соседними дугами 30 труб, в направлении к той дуге 30 трубы, которая соединяет два прямых участка 28 трубы, которые служат в качестве направляющей для вдвигаемой керамической пластины 32 (см. стрелку 42 на фиг. 1). Свободные еще концы дуг 30 труб можно затем залить изолирующей массой (например, жаропрочным бетоном).

Соединение между подсоединениями 24, 26 для жидкого хладагента и змеевиком 22 предпочтительно осуществляют в головном конце лотка 10, а именно в зоне дуг 30 труб. Тем самым не затрудняется описанное выше вдвигание керамических пластин 32. На фиг. 1 дуги 30 труб соединены, например, поочередно с трубопроводом 24 и трубопроводом 26. Гидравлическая длина змеевика 22 таким образом равна длине двух участков 28 труб. Для защиты от теплового излучения трубопроводов 24, 26 в головной части лотка их можно заделать в теплозащитную массу (например, жаропрочный бетон).

Показанный на фиг. 2 распределительный лоток 10' имеет, вместо змеевика 22 с прямыми участками 28 труб по фиг. 1, змеевик 22', состоящий из дугообразных сегментов 44 труб. Последние расположены параллельно друг другу и перпендикулярно оси лотка с осевым расстоянием друг от друга примерно 20 см. Эти дугообразные сегменты 44 труб серпантинообразно соединены друг с другом дуговыми участками 30' на своих концах. Трубопроводы 24', 26' соединены двумя расположенными на корпусе 12 лотка боковыми коллекторами 46, 48 с дугами 30' труб. Гидравлическая длина змеевика 22' поэтому значительно короче гидравлической длины змеевика 22, за счет чего перепад давления на змеевике 22' значительно меньше. Это может быть важно, т.к. имеющееся в наличие давление охлаждающей жидкости в системе охлаждения часто очень мало.

На фиг. 5 показан предпочтительный тип крепления дугообразных сегментов 44 труб. Стальные полосы или профили 50 крепятся параллельно продольной оси лотка 10' на их нижней поверхности 18 так, что остается возможность осевого перемещения между корпусом 12 лотка и стальными полосами или профилями 50. При этом корпус 12 лотка и стальные полосы или профили 50 могут иметь независимое друг от друга термическое расширение. Это достигается, например, за счет того, что стальные полосы или профили 50 выполняют с прорезями 52 и с помощью винтов или заклепок 54 жестко закрепляют к корпусу лотка в холодном состоянии. Крепление стальных полос или профилей 50, однако, можно также производить и скобами. К этим стальным полосам или профилям 50 предпочтительно приваривают дугообразные сегменты 44 труб, а именно таким образом, чтобы обеспечить наилучшую теплопередачу между сегментами 44 труб и стальными полосами или профилями 50. Тем самым достигается хорошее охлаждение стальных полос или профилей 50, так что последние подвержены относительно малым термическим деформациям по длине. Благодаря описанному выше типу крепления змеевик 22' практически не подвержен деформациям, обусловленным термическими деформациями по длине корпуса 12 лотка. Термические деформации поперечного сечения корпуса 12 лотка, при выполнении змеевика 22', не влияют на боковой зазор керамических пластин 32 в их дугообразных направляющих из труб.

На фиг. 3 показан вариант выполнения для газообразного хладагента. Вместо змеевика 22, 22' лоток 10'' имеет несколько параллельных прямых участков 56 труб, которые в головной части распределительного лотка 10'' дугообразными коллекторами 58 охлаждающего газа соединены с соответствующими подсоединениями 24'', 26'' охлаждающего газа. На своем противоположном конце параллельные трубы 56, напротив, открыты, так что охлаждающий газ может свободно поступать в печь.

На фиг. 6-9 показаны различные варианты выполнения изобретения с различными полыми профилями. На фиг. 6 показаны полые профили 60 с овальным поперечным сечением. Они имеют в основном аналогичные преимущества полых профилей круглого поперечного сечения, однако имеют перпендикулярно нижней поверхности лотка две параллельные направляющие поверхности для керамических пластин 32. Если даже осевое расстояние между двумя овальными полыми профилями 60 сильно увеличивается за счет термической деформации лотка, то, тем не менее, обеспечивается надежное крепление и направление керамических пластин 32. Так как полые профили 60 деформируются незначительно, зазор между пазом и полым профилем 60 перпендикулярно нижней поверхности лотка может быть относительно небольшим.

На фиг. 7 показаны полые профили 62 с квадратным поперечным сечением. Такой тип выполнения существенно способствует образованию трещин в керамических пластинах 32 по сравнению с профилями круглого, соответственно овального поперечного сечения.

На фиг. 8 показан вариант выполнения, в котором несущий профиль 64 имеет две неохлаждаемые полки 66 и 68 и охлаждаемую перемычку 70. Охлаждаемая перемычка подвержена меньшим термическим деформациям, чем неохлаждаемая перемычка, так что обеспечивается хорошее направление керамических пластин между обеими полками 66 и 68 даже тогда, когда лоток 10 сильно нагрет. Полка 68 не закрыта керамическими пластинами 32 и тем самым подвержена прямому тепловому излучению. Ее можно защитить нанесенной на нее изоляцией 72 (например, жаропрочным бетоном), как показано на фиг. 8, для дополнительной защиты от теплового излучения в печи.

Следует также отметить, что между керамическими пластинами 32 и нижней поверхностью 18 лотка предпочтительно оставлять полость 74 так, чтобы керамические пластины не прилегали непосредственно к нижней поверхности 18 лотка. Эта полость 74 предпочтительно заполнена мягким изоляционным материалом (например, керамической ватой), причем этот изоляционный материал не только улучшает теплоизоляцию нижней поверхности 18 лотка, но и демпфирует вибрацию керамических пластин 32 в полых профилях, перпендикулярно нижней поверхности 18 лотка. При охлаждении распределительного лотка 10'' газом через эту полость 74 можно также пропускать газообразный хладагент.

Подача газообразного хладагента в полость 74 производится по фиг. 3, например, через радиальные отверстия в прямых участках 56 труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛИТЕЛЬНЫЙ ЛОТОК ДЛЯ СЫПУЧЕГО МАТЕРИАЛА | 1994 |

|

RU2118665C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО И РАСПРЕДЕЛИТЕЛЬНЫЙ ЛОТОК ДЛЯ ШАХТНОЙ ПЕЧИ | 2006 |

|

RU2393401C2 |

| УСТРОЙСТВО ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 2002 |

|

RU2258878C1 |

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ПЫЛЕВИДНОГО УГЛЯ В МЕТАЛЛОПРИЕМНИК ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2103375C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1995 |

|

RU2126451C1 |

| СПОСОБ ОХЛАЖДЕНИЯ УСТРОЙСТВА ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1998 |

|

RU2194766C2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЗАГРУЖАЕМЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2228364C2 |

| ПОВОРОТНАЯ ЗАВАЛОЧНАЯ МАШИНА ДЛЯ ШАХТНОЙ ПЕЧИ, ОСНАЩЕННАЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2006 |

|

RU2399002C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ШАХТНОЙ ПЕЧИ | 2006 |

|

RU2382307C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ШАХТНОЙ ПЕЧИ | 2006 |

|

RU2411433C2 |

Устройство относится к области металлургии, в частности используется в бесконусном засыпном устройстве доменной печи. Устройство включает в себя выполненные на нижней поверхности лотка жаропрочные керамические пластины. Эти керамические пластины вставлены между укрепленными на корпусе лотка и обтекаемыми хладагентом полыми профилями и удерживаются последними. Использование изобретения обеспечивает долговременную защиту нижней стороны лотка от теплового излучения в печи. 14 з.п. ф-лы, 8 ил.

| DE 4216166 A, 17.12.92 | |||

| Загрузочное устройство доменной печи | 1985 |

|

SU1303617A1 |

| GB 1419349 A, 31.12.75 | |||

| GB 1487527 A, 05.10.77 | |||

| ГЕОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ РАЗРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РОССЫПЕЙ | 2006 |

|

RU2325531C1 |

| Способ получения белкового продукта на основе бобов нута и композиция ароматических приправ для его приготовления | 2016 |

|

RU2629782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2003 |

|

RU2318226C2 |

Авторы

Даты

1998-11-20—Публикация

1994-09-01—Подача