Изобретение относится к машиностроению, в частности к технологии изготовления сферических шарниров подвески автомобиля.

Известен способ увеличения ресурса шарнира, при котором на сферической поверхности пальца шарнира создают множество маленьких для размещения смазки при его эксплуатации.

Граничная поверхность между поверхностью шара к каждым углублениям скруглена так, что смазка легко затекает в углубления и вытекает из них, таким образом смазывая соприкасающиеся поверхности шара и втулки при их относительном угловом перемещении (Заявка ФРГ N 3930825, кл. F 16 C 11/06, 1992).

Способ очень трудоемок и не улучшает точности обработки сферы.

Известен способ пластического деформирования, при котором поверхность подвергают упрочняюще-чистовой обработке и образуют на ней масляные карманы, при этом упрочняюще-чистовую обработку и образование масляных карманов совмещают по циклу (авт. св. 373134, опубл. бюл. N 14 12.03.73.)

Способ также мало технологичен и не улучшает сферичности обработанной поверхности.

Техническим результатом изобретения является упрочнение обработкой сферической поверхности пальца шарнира перед сборкой путем создания поверхностного микрорельефа и улучшения сферичности по всей его поверхности за счет этой обработки, что повышает ресурс шарового шарнира.

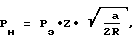

Это достигается тем, что в способе увеличения ресурса сферического шарнира перед сборкой сферическую поверхность пальца подвергают обработке, создающей поверхностный микрорельеф, при вращательном движении пальца вокруг оси симметрии самоцентрирующим устройством, рабочие элементы цилиндрической формы которого вращаются вокруг оси центров этого устройства с большей угловой скоростью, чем скорость вращения пальца, и расположены под углом к его оси симметрии. Далее, в способе увеличения ресурса сферического шарнира обработку сферической поверхности пальца проводят усилием, определенным соотношением

где Pн - усилие нагрузки;

Pэ - нагрузка на один рабочий элемент;

Z - число рабочих элементов;

R - радиус сферы;

a - высота сегмента неполной сферической поверхности.

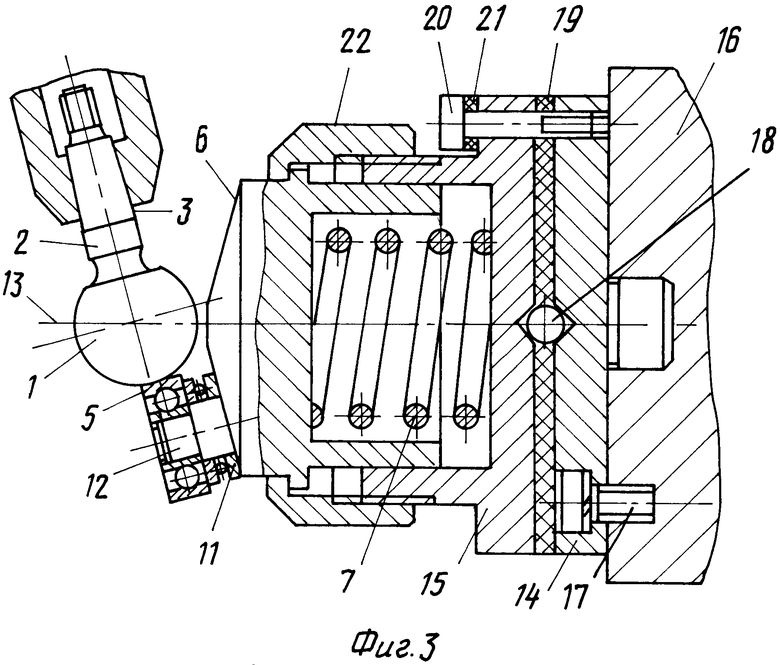

Для осуществления способа увеличения ресурса сферического шарнира предназначено устройство для увеличения ресурса сферического шарнира, содержащее две соединенные через амортизаторы и центральную опору планшайб, одна из которых соединена с вращающимся приводом, а другой установлен зафиксированный накидной гайкой подпружиненный корпус с рабочими элементами цилиндрической формы, расположенными на вращающемся приводе с механизмом нагрузки, смещающим корпус привода в осевом направлении. В качестве рабочих элементов цилиндрической формы использованы наружные обоймы подшипников качения, жестко смонтированные на пальцах корпуса, симметрично расположенных относительно оси центров устройства, а наружная обойма каждого из подшипников качения опирается на упорный подшипник, размещенный на этом пальце между корпусом и рабочим элементом. В качестве центральной опоры при соединении двух планшайб устройства может быть использован шарик, установленный в их проточках по оси центров.

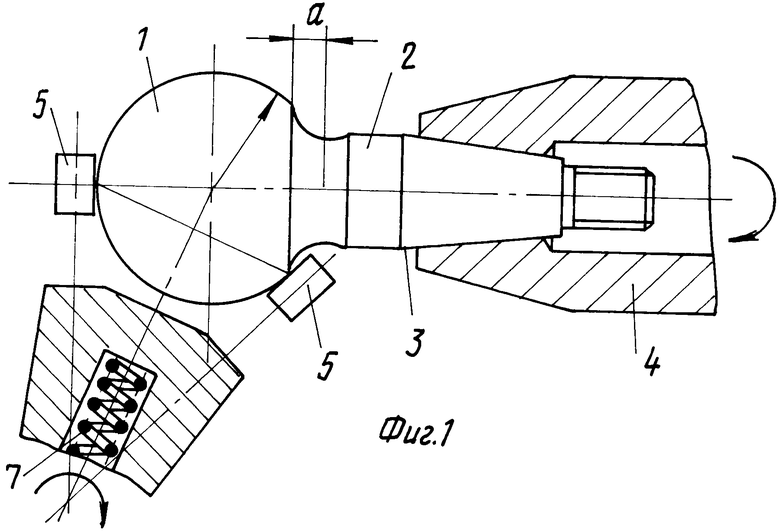

На фиг. 1 - представлена схема осуществления предлагаемого способа; на фиг. 2 - зоны контакта рабочих элементов; на фиг. 3 - самоцентрирующее устройство для осуществления способа.

Способ увеличения ресурса сферического шарнира заключается в том, что перед сборкой шарнира сферическую поверхность 1 пальца 2 шарнира подвергается вихревой обработке, создающей упрочненный микрорельеф поверхности на его сфере 2 с одновременным обеспечением улучшения сферичности всей обработанной поверхности.

Для этого палец 2 цилиндра фиксируют за базовую коническую поверхность 3 в шпинделе 4 и к сферической поверхности 1 пальца 2 шарнира подводят под углом α рабочие элементы 5 цилиндрической формы при одновременном вращении шпинделя 4 и корпуса 6, при этом угловая скорость вращения корпуса 6 больше угловой скорости вращения шпинделя 4. Корпус 6 поджимают с помощью пружины 7 к обрабатываемой поверхности усилием, определенным соотношением ,

,

где Pн - усилие нагрузки;

Pэ - нагрузка на один рабочий элемент;

Z - число рабочих элементов;

R - радиус сферы;

a - высота сегмента неполной сферической поверхности.

На фиг. 2 показаны зоны контакта рабочих элементов 5 с обрабатываемой сферической поверхностью 1, где поз. 8 - зона контакта при номинальном диаметре сферы, поз. 9 - зона контакта при заниженном диаметре сферы, а поз. 10 - зона контакта при повышенном диаметре сферы.

В результате контакта сферы 1 с цилиндрической поверхностью рабочих элементов 5 всегда происходит обработка сферы 1 пальца 2 в зоне оси его симметрии, а жесткая посадка рабочих элементов 5 в корпусе 6 улучшает сферичность обработанной поверхности, что значительно повышает ресурс шаровой опоры из-за более точного прилегания вкладыша к сферической поверхности сферы 1 пальца 2 и при их перемещении не провоцирует увеличение зазора в контактной подвижной зоне шарнира между точной сферой и вкладышем. В качестве рабочего элемента 5 можно применить наружную обойму качения.

На фиг. 3 показан один рабочий элемент 5, контактирующий с поверхностью сферы 1 пальца 2 в виде подшипника качения, наружная обойма которого опирается на упорный подшипник 11, расположенный на пальце 12 между подшипником 5 качения и корпусом 6.

Самоцентрирующее устройство для осуществления способа (фиг. 3) содержит не менее трех рабочих элементов 5, каждый из которых опирается на упорный подшипник 11, установленный на пальце 12 в корпусе 6 симметрично относительно оси центров 13. Самоцентрирующее устройство выполнено в виде двух планшайб 14 и 15. Планшайба 14 соединена с вращающимся приводом 16 болтами 17. Планшайба 15 в свою очередь через центральную опору 18 и амортизатор 19 присоединена к планшайбе 14 болтами 20 через прокладки 21. С другой стороны к планшайбе 15 накидной гайкой 22 упруго через пружину 7 подстыкован корпус 6 с возможностью смещения его вдоль оси центров устройства.

Устройство работает следующим образом.

Гайкой 22 поджимают через корпус 6 пружину 7 до необходимого уровня нагрузки при контакте рабочих элементов 5 с обрабатываемой сферической поверхностью 1 пальца 2 и фиксируют ее (не показано).

Палец шарового шарнира 2 устанавливают базовой поверхностью конуса 3 на шпиндель 4 и устанавливают его под углом (α) к оси центров устройства.

Приводят во вращение привод 16 и шпиндель 4 и под углом (α) вводят сферическую поверхность 1 пальца 2 в зону рабочих элементов 5 до контакта и далее до перемещения корпуса 6 к планшайбе 15.

Так как угловая скорость вращения привода 16 больше угловой скорости вращения шпинделя 4, то происходит обкатка сферы 1 рабочим элементом цилиндрической формы 5 в зоне контакта 8, 9 и 10 в зависимости от точности заготовки. При этом из-за вращения шпинделя 4 происходит полная обкатка сферической поверхности шарнира с высоким качеством всего обрабатываемого профиля, с высокой размерной точностью, упрочненным микрорельефом и сферичностью обработанной поверхности пальца.

Пример. Палец сферического шарнира 2 с диаметром сферы 30 мм, выполненный из стали 40Х, и твердостью 45 НРС и высотой сегмента неполной сферической поверхности (a), равной 5 мм, подвергают обработке самоцентрирующим устройством с рабочими элементами из трех подшипников N 201 ГОСТ 8378-75. Твердость наружной обоймы подшипника 60 НРС.

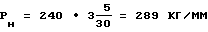

Накидной гайкой 22 устанавливают необходимую расчетную нагрузку по соотношению ,

,

где Pэ - нормальная нагрузка в зоне контакта;

Z - число рабочих элементов;

R - радиус сферы;

a - высота сегмента неполной сферы.

Нормальную нагрузку в зоне контакта устанавливают из расчета 240 кг/мм, как это рекомендовано при обработке.

Накидной гайкой 22 поджимают через корпус 6 пружину 7 до расчетного усилия и осуществляют процесс обработки.

Благодаря наличию амортизатора 19 и прокладок 21 устройство при контакте сферы 1 с рабочими элементами 5 самоцентрируется, а при движении корпуса 6 к планшайбе 15 достигается оптимальная нагрузка при обработке сферической поверхности пальца.

В результате упрочненного микрорельефа и высокой размерной точности обработки происходит качественное прилегание вкладыша шарнира к сферической поверхности пальца и практически исключаются зазоры в зоне рабочих его частей, что значительно повышает долговечность узла, т.е. увеличивает его ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ШАРОВОГО ШАРНИРА | 1998 |

|

RU2121614C1 |

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА | 1998 |

|

RU2121613C1 |

| СФЕРИЧЕСКИЙ ШАРНИР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2127835C1 |

| ШАРОВАЯ ОПОРА ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239106C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1993 |

|

RU2075657C1 |

| ШАРОВОЙ ШАРНИР | 2004 |

|

RU2268408C2 |

| ЗАЩИТНАЯ ОБОЛОЧКА ШАРНИРА ПОДВЕСКИ АВТОМОБИЛЯ И СПОСОБ ЕЕ НАЛОЖЕНИЯ | 1999 |

|

RU2146341C1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1991 |

|

RU2029895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1996 |

|

RU2080497C1 |

| ПАЛЕЦ ШАРОВОГО ШАРНИРА | 2004 |

|

RU2268409C2 |

Способ увеличения ресурса сферического шарнира и устройство для его осуществления предназначены для изготовления сферических шарниров подвески автомобиля. Перед сборкой шарнира сферическую поверхность пальца подвергают обработке, создающей микрорельеф поверхности с помощью самоцентрирующего устройства с рабочими элементами цилиндрической формы с усилием контакта, зависящим от числа рабочих элементов, радиуса сферы и нормального давления в контакте обработки. Самоцентрирующее устройство для обработки по способу имеет угловое и осевое смещение, что позволяет получать высокую размерную точность, сферичность обработанной поверхности пальца цилиндра. Обработка по способу позволяет обеспечить качественное прилегание вкладыша шарнира к сферической поверхности пальца, что практически исключает зазоры в зоне рабочих его частей и значительно увеличивает ресурс узла. 2 с. и 3 з.п. ф-лы, 3 ил.

где Pн усилие нагрузки;

Pэ нормальное усилие на один рабочий элемент;

Z число рабочих элементов;

R радиус обрабатываемой сферы;

a высота сегмента неполной сферической поверхности.

Авторы

Даты

1998-01-27—Публикация

1997-02-04—Подача