Изобретение относится к области автомобилестроения, в частности к конструкции сферического шарнира подвески автомобиля. Сферические шарниры предназначены для соединения рычагов передней подвески с поворотным кулаком и обеспечивают передачу всех видов нагрузок, возникающих при движении автомобиля, от колес к кузову.

Известен сферический шарнир, содержащий корпус с внутренней цилиндрической приемной частью с кольцевой ступенькой на боковой поверхности; палец с шаровой головкой, установленный в корпусе; нижний эластичный вкладыш с внутренней полусферической поверхностью, ответной части шаровой головки со стороны пальца, при этом вкладыш выполнен с наружным кольцевым фланцем, размещенным на кольцевой ступеньке корпуса, с одним или несколькими деформируемыми выступами на наружной поверхности фланца и с внутренней цилиндрической приемной частью для верхнего вкладыша; верхний эластичный вкладыш, выполненный полусферической формы, ответной шаровой головке со стороны противоположной пальцу, с одним или несколькими деформируемыми выступами на наружной поверхности вкладыша, причем верхний вкладыш имеет возможность осевого перемещения внутри приемной части нижнего вкладыша до наиболее полного сопряжения с шаровой головкой; обойму верхнего вкладыша с наружным кольцевым фланцем, устанавливаемую в приемную часть корпуса и выполняющую функции фиксирующего элемента, прилегающую внутренней поверхностью к наружной поверхности верхнего вкладыша, а внутренней поверхностью фланца - к наружной поверхности фланца нижнего вкладыша, деформирующую выступы фланца нижнего вкладыша и наружной поверхности вкладыша и завальцовываемую в корпус при сборке шарнира со стороны противоположной пальцу (патент США N 4790682, МКИ F 16 C 11/06, 1988 г.).

Недостатком известного технического решения является низкая стабильность качества сборки, так как в силу несовершенства конструкции и технологии сборки шарнира велика вероятность закаливания шаровой пары из-за колеблющейся, в зависимости от погрешностей изготовления входящих деталей, величины пластической деформации выступов на фланце нижнего вкладыша и на наружной поверхности верхнего вкладыша. В то же время при воздействии на шарнир динамических и ударных нагрузок велика вероятность появления зазоров в шаровой паре в эксплуатации из-за продолжающегося процесса пластической деформации оставшейся после сборки части указанных выступов, площадь которых значительно меньше площади контакта внутренней поверхности вкладыша со сферой пальца, определяющей несущую способность шарнира.

Известен также сферический шарнир, содержащий корпус с кольцевой ступенькой на внутренней боковой поверхности, палец с шаровой головкой, установленный в корпусе первый неметаллический вкладыш, выполненный с наружным фланцем и с кольцевой ступенькой на его внутренней поверхности, второй неметаллический вкладыш полусферической формы, соответствующий шаровой головке с канавками на его наружной поверхности и фиксирующий элемент, установленный в корпусе со стороны, противоположной пальцу, первый вкладыш размещен на шаровой головке со стороны пальца, а его фланец размещен на кольцевой ступеньке корпуса, второй вкладыш размещен на шаровой головке внутри первого вкладыша с возможностью контакта торца с кольцевой ступенькой и в контакте с фиксирующим элементом, который зафиксирован завальцовкой краем стенки корпуса с деформацией кольцевого фланца вкладыша (предварительный патент Казахстана К N 5060 от 15.08.97 г., МКИ F 16 C 11/06).

Недостатком известного шарнира является нестабильность качества сборки из-за погрешности изготовления входящих деталей, что приводит к различной величине пластической деформации и как следствие уменьшение эксплуатационных свойств шарнира.

Технический результат, на достижение которого направлено изобретение, заключается в повышении функциональных характеристик сферического шарнира и стабильности качества его изготовления путем обеспечения минимальных зазоров в шаровой паре и исключение ее заклинивания при сборке, а также повышение надежности работы шарнира в эксплуатации за счет исключения вероятности появления зазоров от воздействия динамических и ударных нагрузок.

Поставленная задача достигается тем, что в известном решении, содержащем корпус с внутренней и цилиндрической приемной частью с кольцевой ступенькой на боковой поверхности: палец с шаровой головкой, установленный в корпусе; нижний вкладыш из низкофрикционного термопластичного материала с внутренней полусферической поверхностью, идентичной шаровой головки со стороны пальца, при этом вкладыш выполнен с наружным кольцевым фланцем, размещенным на кольцевой ступеньке корпуса и с внутренней цилиндрической приемной частью для верхнего вкладыша; верхний вкладыш из низкофрикционного термопластичного материала, выполненный полусферической формы идентичной шаровой головке со стороны противоположной пальцу, с возможностью осевого перемещения внутри приемной части нижнего вкладыша до наиболее полного сопряжения с шаровой головкой; фиксирующий элемент, устанавливаемый в приемную часть корпуса, прилегающий внутренней поверхностью к наружной поверхности верхнего вкладыша и к наружной поверхности фланца нижнего вкладыша и завальцованный в корпус при сборке шарнира со стороны, противоположной пальцу, при этом верхний вкладыш выполнен с толщиной стенки в радиальном направлении, большей минимальной толщины стенки того же вкладыша на собранном шарнире на величину, не менее чем сумма допустимых погрешностей изготовления входящих в сферический шарнир деталей. Фиксирующий элемент установлен в приемной части корпуса таким образом, что внутренняя поверхность его располагается ниже уровня наружной поверхности кольцевого фланца нижнего вкладыша и ниже уровня наружной поверхности верхнего вкладыша относительно уровней указанных поверхностей до сборки шарнира, при этом лишние объемы материала верхнего вкладыша и кольцевого фланца нижнего вкладыша вытесняются в конструктивно образованные полости, величина объема которых больше или равна максимально возможного объема вытесняемого материала, причем эти полости расположены по периметру верхнего вкладыша в непосредственной близости от наружной поверхности последнего;

конструктивно образованные полости расположены на внутренней поверхности фиксирующего элемента;

конструктивно образованные полости расположены на наружной поверхности верхнего вкладыша;

конструктивно образованные полости расположены на внутренней поверхности фиксирующего элемента и на наружной поверхности верхнего вкладыша;

конструктивно образованные полости выполнены в виде меридиональных или концентричных канавок;

конструктивно образованные полости выполнены в виде глухих отверстий произвольной формы.

Известен способ изготовления сферического шарнира, заключающийся в том, что в корпусе шарнира устанавливают нижний вкладыш и палец с шаровой головкой, в приемную часть нижнего вкладыша устанавливают верхний вкладыш, в приемную часть корпуса устанавливают фиксирующий элемент, прикладывая к нему осевую нагрузку, обеспечивают перемещение верхнего вкладыша в приемной части нижнего вкладыша до сопряжения полусферических элементов вкладышей с шаровой головкой и деформируют выступы на наружной поверхности верхнего вкладыша и наружную поверхность кольцевого фланца нижнего вкладыша, после чего фиксирующий элемент завальцовывают в корпусе (патент США N 4790682, МКИ F 16 C 11/06, 1988).

Недостатком известного технического решения является низкая стабильность качества сборки, так как в силу несовершенства конструкции и технологии сборки шарнира велика вероятность заклинивания шаровой пары из-за колеблющейся, в зависимости от погрешностей изготовления входящих деталей, величины пластической деформации выступов на фланце нижнего вкладыша и на наружной поверхности верхнего вкладыша. В то же время при частичной (неполной) пластической деформации высоты выступов при сборке шарнира возникают зазоры между внутренней поверхностью фиксирующего элемента и поверхностями, располагающимися между выступами наружных поверхностей верхнего вкладыша и кольцевого фланца нижнего вкладыша. Эти зазоры могут уменьшать площадь контакта вкладышей с фиксирующим элементом, из-за чего происходит уменьшение несущей способности шарнира.

Известен также способ изготовления шарового шарнира, заключающийся в том, что в корпус шарнира последовательно вводят опорный вкладыш из полимерного материала, палец с шаровой головкой, второй вкладыш, который предварительно обжимают совместно с торцем опорного вкладыша нагретым стержнем при температуре и давлении, приводящих к пластической деформации вкладышей, и стягивают их фиксирующим элементом усилием, создающим во вкладыше упругую деформацию. При этом внутренняя поверхность стержня выполняется идентичной контактной поверхности фиксирующего элемента (прототип - патент РФ N 2080497 от 27.05.97 г., МКИ F 16 C 11/06).

Недостатком способа является неполный выбор зазоров от погрешностей изготовления деталей и как следствие сокращение эксплуатационной способности шарнира.

Технический результат предлагаемого способа - получение минимальных зазоров и исключение заклинивания в рабочих частях конструкции шарнира при сборке.

Поставленная задача достигается тем, что в известном способе, состоящем из того, что в корпус шарнира устанавливают нижний вкладыш и палец с шаровой головкой, в приемную часть нижнего вкладыша устанавливают верхний вкладыш, в приемную часть корпуса устанавливают фиксирующий элемент; прикладывая осевую нагрузку к фиксирующему элементу, обеспечивают перемещение верхнего вкладыша в приемной части нижнего вкладыша до сопряжения полусферических элементов вкладышей с шаровой головкой пальца, после чего вкладыши опрессовывают при температуре и давлении, обеспечивающих расплавление поверхностных слоев верхнего вкладыша и кольцевого фланца нижнего вкладыша при их контакте с фиксирующим элементом и перемещение в вышеописанные конструктивно образованные полости лишнего объема материала, образующего при перемещении фиксирующего элемента в приемной части корпуса под воздействием осевой опрессовки.

Осевая опрессовка производится нагретым до температуры, обеспечивающей расплавление поверхностных слоев верхнего вкладыша и кольцевого фланца нижнего вкладыша приспособлением, имеющим геометрические параметры и степень точности, соответствующие внутренней поверхности обоймы верхнего вкладыша, изменением температуры нагрева фиксирующего элемента или приспособления и(или) изменением осевого усилия опрессовки производится регулировка зазоров в рабочих частях конструкции шарнира.

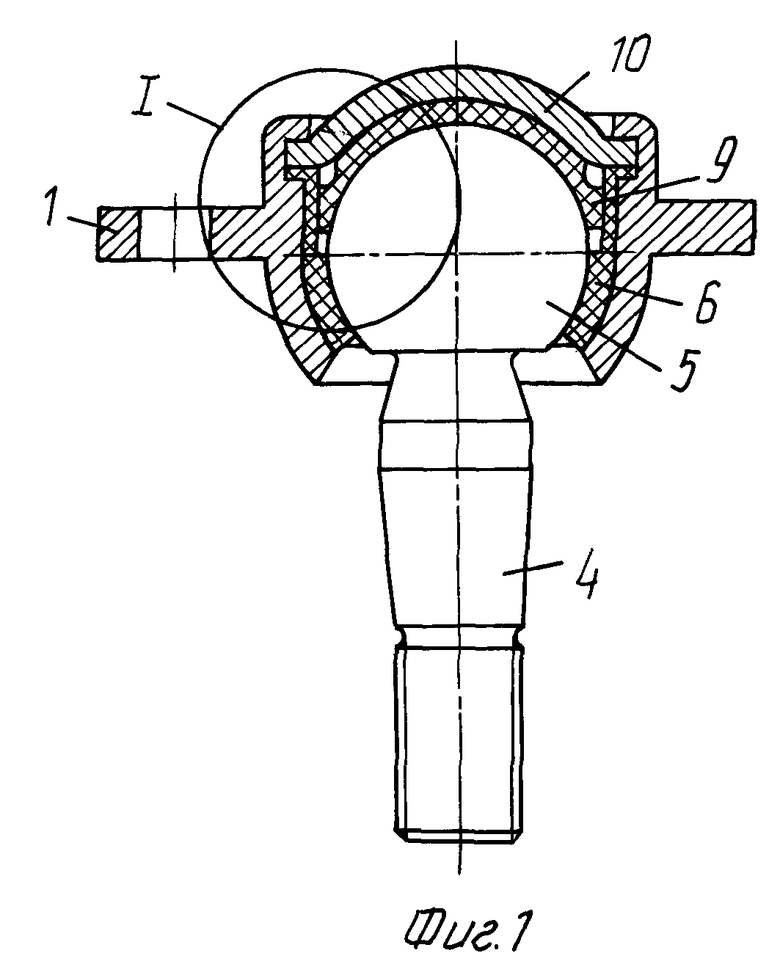

Сущность изобретения и способа поясняется на чертежах:

Фиг. 1 - сферический шарнир в сборе,

Фиг. 2 - укрупненный узел 1 на фиг. 1 до завальцовки обоймы в корпусе.

Сферический шарнир включает корпус 1 с внутренней цилиндрической приемной частью 2 с кольцевой ступенькой 3 на внутренней боковой поверхности, палец 4 с шаровой головкой 5, установленный в корпусе 1, нижний эластичный вкладыш 6 из низкофрикционного термопластичного материала, с внутренней полусферической поверхностью, идентичной поверхности шаровой головки 5 со стороны, противоположной пальцу 4 с толщиной A стенки в радиальном направлении, большей минимальной толщины A1 стенки того же вкладыша на собранном шарнире на величину A-A1 не меньшую, чем сумма допускаемых погрешностей изготовления входящих в шарнир деталей; фиксирующий элемент 10 верхнего вкладыша 9 с наружным кольцевым фланцем 11, устанавливаемый в приемную часть 2 корпуса 1, прилегающий внутренней поверхностью к наружной поверхности вкладыша 9, а внутренней поверхностью кольцевого фланца 11 к наружной поверхности фланца 7 нижнего вкладыша 6 и устанавливается в корпус 1 при сборке шарнира, при этом фиксирующий элемент 10 установлен таким образом в приемной части 2 корпуса 1, что внутренняя поверхность ее кольцевого фланца 11 располагается ниже уровня наружной поверхности кольцевого фланца 7 вкладыша 6 на величину B-B1, а внутренняя поверхность фиксирующего элемента 10 ниже уровня наружной поверхности верхнего вкладыша 9 на величину A-A1, где величины B и B1 характеризуют толщину стенки фланца 7 в состояниях до и после сборки шарнира, конструктивно образованная полость 12 предназначена для вытесняемого при осевом движении фиксирующего элемента 10 материала фланца 7 и вкладыша 9, причем объем этой полости равен или больше максимально возможного объема вытесняемого в них материала.

Способ сборки сферического шарнира заключается в следующем: в корпус 1 устанавливают нижний вкладыш 6 и палец 4, в приемную часть 8 вкладыша 6 устанавливают верхний вкладыш 9, в приемную часть 2 корпуса 1 устанавливают фиксирующий элемент 10, нагретый до температуры, обеспечивающей расплавление поверхностных слоев верхнего вкладыша 9 и кольцевого фланца 7 нижнего вкладыша 6 при их контакте с фиксирующим элементом; прикладывая осевую нагрузку к фиксирующему элементу 10 обеспечивают перемещение верхнего вкладыша 9 в приемной части 8 вкладыша 6 до наиболее полного сопряжения с шаровой головкой 5 и перемещение в конструктивно созданную полость 12 лишнего объема материала вкладыша 9 и фланца 7 вкладыша 6. После того, как толщина стенки вкладыша 9 достигнет величины A1, а толщина фланца 7 - B1, о чем судят по нарастанию сопротивления со стороны фиксирующего элемента либо по данным оборудования, фиксирующий элемент 10 завальцовывают в корпус 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СФЕРИЧЕСКИЙ ШАРНИР | 1991 |

|

RU2029895C1 |

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА | 1998 |

|

RU2121613C1 |

| ШАРОВОЙ ШАРНИР | 2004 |

|

RU2268408C2 |

| ШАРОВАЯ ОПОРА ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1996 |

|

RU2080497C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1993 |

|

RU2075657C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1992 |

|

RU2016277C1 |

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА "УШШН-2" | 2003 |

|

RU2264564C2 |

| УНИВЕРСАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ШАРОВОГО ШАРНИРА | 1998 |

|

RU2121614C1 |

| КОРПУС ШАРОВОГО ШАРНИРА | 2004 |

|

RU2270378C2 |

Изобретение относится к автомобилестроению, в частности к конструкциям шаровых шарниров подвески автомобиля. Сферический шарнир содержит корпус с кольцевой ступенькой на боковой поверхности. В корпусе установлены палец с шаровой головкой и вкладыши, первый из которых выполнен с контактирующим с кольцевой ступенькой фланцем, а второй сопряжен с первым вкладышем по его внутренней поверхности, и фиксирующий элемент, закрепленный в корпусе с возможностью контакта с наружной поверхностью второго вкладыша и с фланцем первого вкладыша. Во втором вкладыше и/или в фиксирующем элементе выполнена выемка для образования вкладышами и фиксирующим элементом по крайней мере одной полости. Вкладыши в зоне контакта с ними фиксирующего элемента пластически деформированы. Выемка во втором вкладыше может быть разной формы. Способ изготовления шарового шарнира заключается в том, что в корпус шарнира последовательно устанавливают первый вкладыш, палец с шаровой головкой, второй вкладыш и фиксирующий элемент с образованием вкладышами и фиксирующим элементом по крайней мере одной полости. Фиксирующий элемент нагревают до температуры расплавления сопрягающихся с ним поверхностных слоев вкладышей, прикладывают к нему осевую нагрузку и закрепляют его в корпусе. Изобретение позволяет повысить функциональные характеристики и качество шарнира. 2 с. и 4 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1996 |

|

RU2080497C1 |

| US 4790682 A, 13.12.88 | |||

| БЕЗЭХОВАЯ КАМЕРАВСЕСОЮЗНАЯПАТЕНТНО--и/^^-^ЮНДЯБИьЛИОТЕ?КА | 0 |

|

SU345452A1 |

Авторы

Даты

1999-03-20—Публикация

1998-04-20—Подача