Предлагаемое техническое решение относится к транспортному машиностроению и касается пальца шаровых шарниров передней подвески транспортных средств.

В настоящее время все, в основном, пальцы шаровых шарниров характеризуются наличием стержня округлой формы, сочетающейся резьбовой цилиндрической частью с конической. В нижней части стержня расположена головка шарового пальца, выполненная в форме шара. Так, например, Белебеевский завод выпускает пальцы шаровых шарниров, отличительной особенностью которых является несколько увеличенный размер головки пальца шарового шарнира [1].

Известно также техническое решение, наиболее близкое к предлагаемому техническому решению и взятое в качестве прототипа, где палец шарового шарнира также выполнен в форме стержня округлой формы, характеризующейся сочетанием резьбовой, цилиндрической и конической частей. Материалом, применяемым для изготовления пальца, является сталь 38ХГНМ. В нижней конической части стержня размещена головка шарового пальца, а между ними галтель. Галтель пальца нагалтовывают для местного уплотнения, а шар шлифуют. Палец изготавливают методом холодной высадки, для того чтобы убрать концентраторы напряжений. После штамповки производят накатку по всей поверхности до резьбы, а сам шар шлифуют [2].

Недостатками как первого, так и второго технических решений является то, что, несмотря на присутствие смазки в нижней части корпуса, шарового шарнира, трения между поверхностью головки пальца шарового шарнира и внутренней поверхностью вкладыша значительны, смазка на головке шарового пальца распределена неравномерно, появляются скрипы при движении транспортного средства, сокращается рабочий ресурс шарового шарнира.

Задачей создания предлагаемого технического решения является устранение вышеперечисленных недостатков.

Поставленная задача решается тем, что палец шарового шарнира, выполненный в форме стержня округлой формы, характеризующейся сочетанием резьбовой, цилиндрической и конической частей, где нижняя часть стержня снабжена головкой, присоединенной через галтель к нижней части стежня, отличается тем, что нижняя часть головки имеет торцевую поверхность, а на головке размещены кольцевые выступы, образующие при запрессовке пальца в корпус шарового шарнира глухие сообщающиеся между собой кольцевые полости, заполненные смазкой с высоким тепловым коэффициентом расширения, соединенные между собой в замкнутый лабиринт. Кольцевые выступы размещены на головке пальца друг от друга на расстоянии, равном диаметру галтели, торцевая поверхность головки пальца шарового шарнира при запрессовке ее в корпус образует нижнюю полость, заполненную смазкой с высоким тепловым коэффициентом расширения, соприкасающуюся с головкой пальца (на чертеже не показан) через отверстие, выполненное во вкладыше. Наружная часть головки пальца и внешние части круговых выступов образуют сферу.

Проведенный сопоставительный анализ с прототипом позволил выявить новые конструктивные особенности изделия, такие как кольцевые выступы, размещенные на головке пальца, образующие глухие кольцевые полости, заполненные смазкой с высоким тепловым коэффициентом, нижнюю полость и т.д., что соответствует такому критерию изобретения как «новизна».

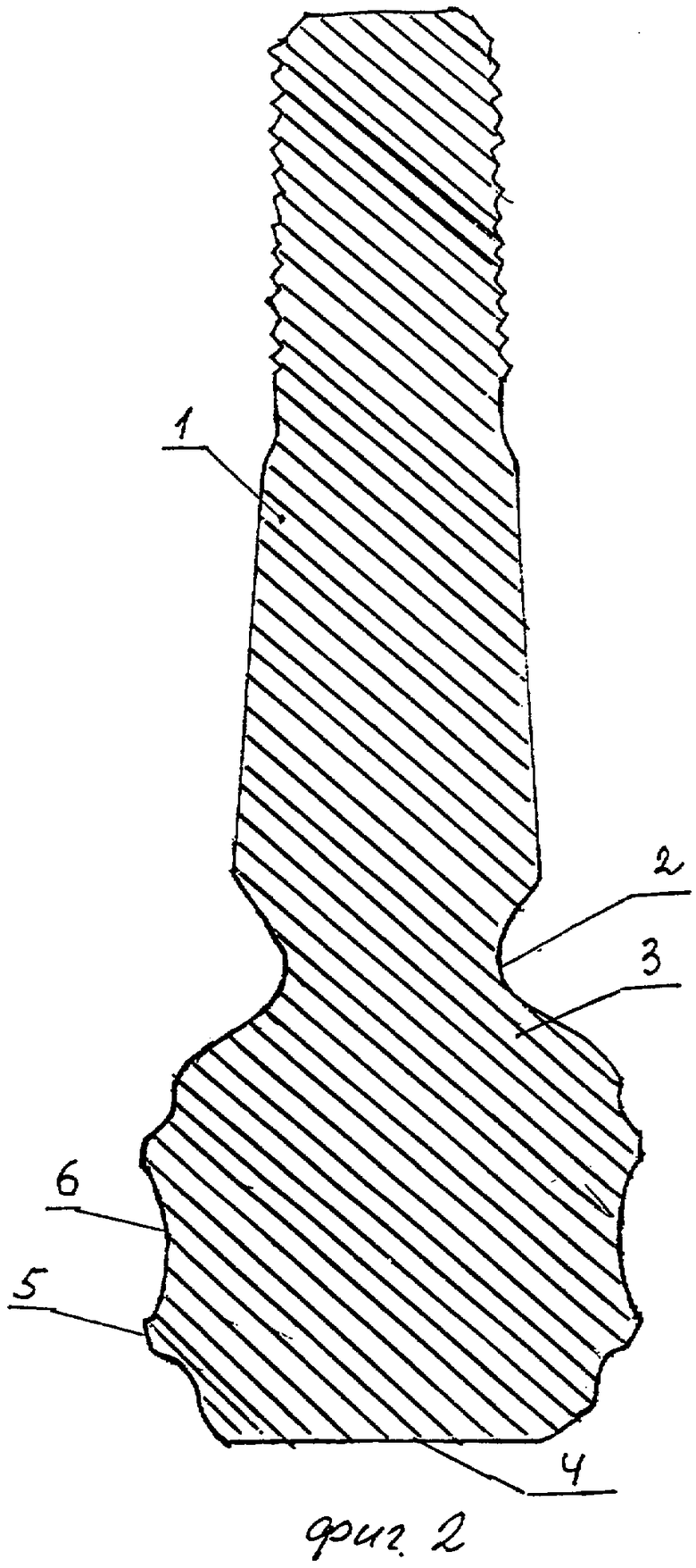

На фиг.1 изображен внешний вид пальца шарового шарнира;

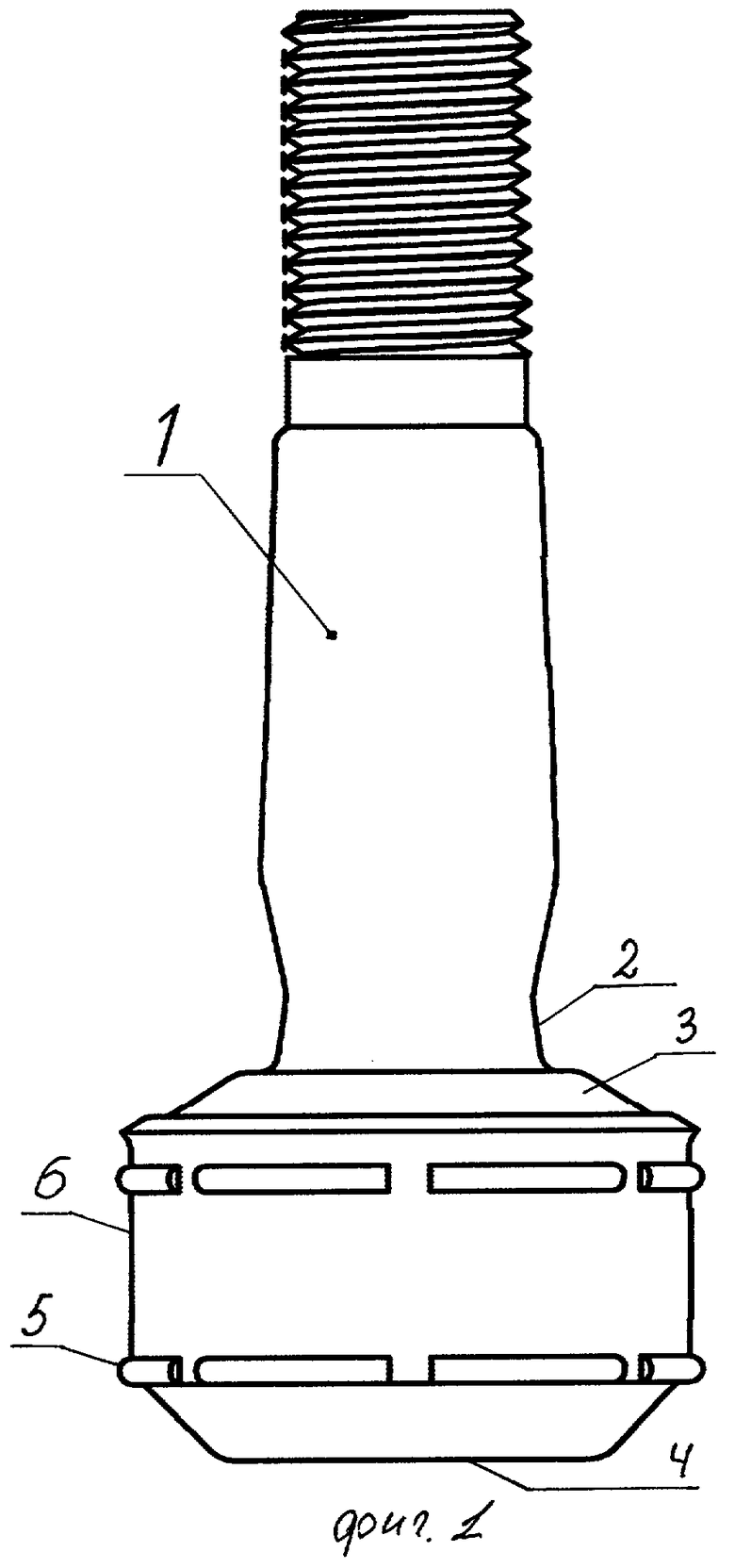

на фиг.2 - вертикальный разрез;

на фиг.3 - полость, образованная кольцевыми выступами и внутренней поверхностью вкладыша.

Палец шарового шарнира выполнен из стали в форме стержня 1 (фиг. 1, 2), нижняя часть которого через галтель 2 соединена с головкой 3. Нижняя часть головки 3 снабжена торцевой поверхностью 4, по ее периметру, выше и ниже ее, размещены кольцевые выступы 5, образующие при запрессовке пальца 1 в корпус шарового шарнира (на чертеже не показан) глухие кольцевые полости 6 (фиг. 1, 3), заполненные смазкой с высоким тепловым коэффицнентом расширения. В данном случае применяется смазка типа ШРМ или мелкокристаллический воск. Кольцевые выступы 5 размещены на головке 3 на расстоянии, равном диаметру галтели 2. Торцевая поверхность 4 головки 3 при запрессовке пальца 1 в корпус шарового шарнира образует нижнюю полость, заполненную вышеуказанной смазкой.

Работа предлагаемого технического решения осуществляется при движении транспортного средства в его шаровой опоре передней подвески. При работе конструктивные элементы шарового шарнира, такие как корпус, вкладыш и шаровый палец, подвергаются значительным нагрузкам и, следовательно, быстро нагреваются в зависимости от состояния дороги. При этом тепловой коэффициент расширения конструктивных элементов значительно ниже, чем тепловой коэффициент расширения смазки, чем и обеспечивается автоматический режим смазывания пары «палец - вкладыш».

Предлагаемая конструкция может быть воспроизведена в неограниченном количестве, что подтверждает такой критерий изобретения как «промышленная применимость».

Положительный эффект от использования данного технического решения заключается в снижении коэффициента трения пары «палец - вкладыш» и повышении ресурса эксплуатации.

Источники информации

1. Ж. «За рулем», №2, 2002, с. 18, поз. 1.

2. Ж. «За рулем», №2, 2002, с. 18, поз. 3 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ ШАРНИР | 2004 |

|

RU2268408C2 |

| ШАРОВАЯ ОПОРА ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1996 |

|

RU2080497C1 |

| СФЕРИЧЕСКИЙ ШАРНИР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2127835C1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1991 |

|

RU2029895C1 |

| КОРПУС ШАРОВОГО ШАРНИРА | 2004 |

|

RU2270378C2 |

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА | 1998 |

|

RU2121613C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1993 |

|

RU2075657C1 |

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА "УШШН-2" | 2003 |

|

RU2264564C2 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1992 |

|

RU2016277C1 |

Изобретение относится к области машиностроения и касается пальца шаровых шарниров передней подвески транспортных средств. Палец шарового шарнира выполнен в форме стержня округлой формы, характеризующейся сочетанием резьбовой, цилиндрической и конической частей. Нижняя часть стержня снабжена головкой, присоединенной через галтель к нижней части стержня. Нижняя часть головки пальца имеет торцевую поверхность, а на головке размещены кольцевые выступы, образующие при запрессовке пальца в корпус шарового шарнира глухие сообщающиеся между собой кольцевые полости, заполненные смазкой. Технический результат - снижение коэффициента трения пары палец-вкладыш. 3 з.п. ф-лы, 3 ил.

| Устройство Наровского для транспортирования жидкого груза водным путем | 1986 |

|

SU1357306A1 |

| Приспособление для регулировки скоростей затвора фотографической камеры | 1929 |

|

SU15921A1 |

| Сферическая опора скольжения | 1980 |

|

SU964285A1 |

Авторы

Даты

2006-01-20—Публикация

2004-01-28—Подача