Изобретение относится к арматуростроению и может быть применено при изготовлении трубопроводной арматуры различного функционального назначения.

Известен сильфонный запорный клапан, содержащий корпус с конической посадочной поверхностью и коническим золотником. На посадочной поверхности корпуса размещен бугельный узел. С золотником связан шток, проходящий через бугельный узел. Для повышения долговечности и безопасности работы клапана в бугельном узле размещено сальниковое уплотнение [1].

Недостаток данного клапана заключается в низкой долговечности сальникового уплотнения из-за его большого износа.

Известен сильфонный запорный клапан, содержащий корпус с конической посадочной поверхностью и коническим золотником, выполненными с равными углами конусов и с образующими конических поверхностей, не лежащими на одной прямой, причем обе конические поверхности направлены конусами в одну сторону. В корпусе размещен, базируясь на коническую поверхность, бугельный узел, по оси которого проходит шток. Для обеспечения беспрепятственного перемещения штока с золотником вниз, по мере изнашивания уплотнительных поверхностей предусмотрено перекрытие конических поверхностей [2].

Недостаток этого клапана заключается в том, что при окончательной сборке происходит смещение оси штока из-за недостаточной устойчивости бугельного узла, базированного на конической поверхности, и, как следствие, нарушение герметичности в затворе.

Задачей изобретения является повышение герметичности и долговечности клапана.

Технический результат достигается тем, что в клапане запорном сильфонном, содержащем корпус с конической посадочной поверхностью и седлом с конической уплотнительной поверхностью, выполненными с равными углами конусов, направленными в одну сторону и с образующими конических поверхностей, не лежащих на одной прямой, запорный орган с конической уплотнительной поверхностью, ответной поверхности седла, соединенный с запорным органом шток, взаимодействующий с бугельным узлом, размещенным на посадочной поверхности корпуса, шток герметизирован сильфоном и сальниковым уплотнением, причем взаимодействующие конические поверхности расположены со смещением в осевом направлении относительно друг друга и на них выполнен микрорельеф в виде последовательно чередующихся плоских кольцевых и цилиндрических поверхностей, согласно изобретению на корпусе и на бугельном узле выполнено по одной дополнительной конической поверхности, пересекающейся с соответствующими посадочными поверхностями с образованием на корпусе кольцевого выступа, а в бугельном узле ответной кольцевой канавки, имеющих V-образный профиль, и на указанных поверхностях выполнен тот же рельеф, а на поверхности штока, контактирующей с сальниковым уплотнением, выполнен микрорельеф в виде повторяющихся выступов и канавок, ориентированных в направлении перемещения штока относительно сальникового уплотнения.

Указанное выполнение посадочных поверхностей обеспечивает более стабильное расположение бугельного узла на посадочной поверхности корпуса, имеющей в поперечном сечении такой же профиль, и не нарушается при окончательной сборке бугельного узла и корпуса.

Точность взаимного расположения всех конических поверхностей (в том числе функциональных седло - запорный орган) сохраняется, что в свою очередь обеспечивает герметичность затвора. Повышение долговечности достигается также тем, что на поверхности штока, контактирующей с сальниковым уплотнением, выполнен микрорельеф в виде повторяющихся выступов и канавок, ориентированных в направлении перемещения поверхности штока относительно сальникового уплотнения.

Выполнение такого микрорельефа имеет две положительные стороны. Во-первых, при создании достаточно глубоких канавок-выступов (до 500 мкм) увеличивается поверхность штока, а следовательно и фактическая площадь контакта. В результате уменьшается нормальное давление уплотнения на шток, снижается износ уплотнения при их относительном перемещении. Во-вторых, направление канавок-выступов микрорельефа выбрано таким, что совпадает с направлением перемещения штока относительно сальникового уплотнения, что снижает трение и резание (царапание) уплотнения микронеровностями поверхности штока.

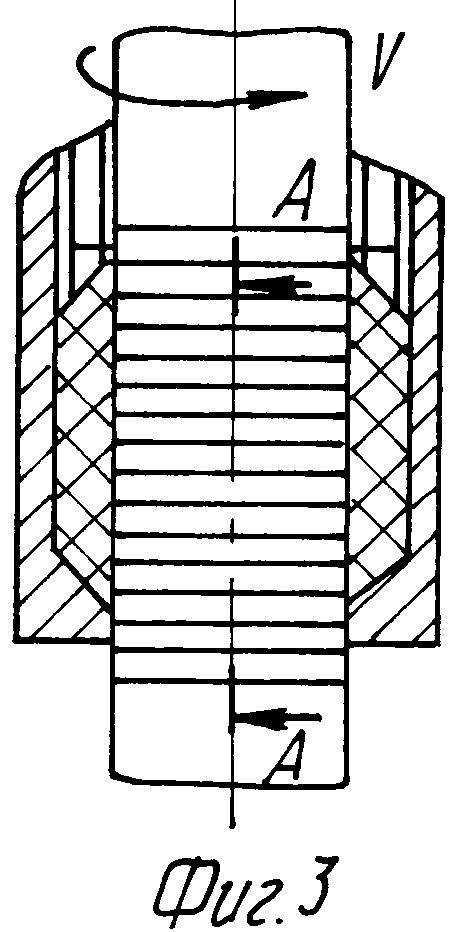

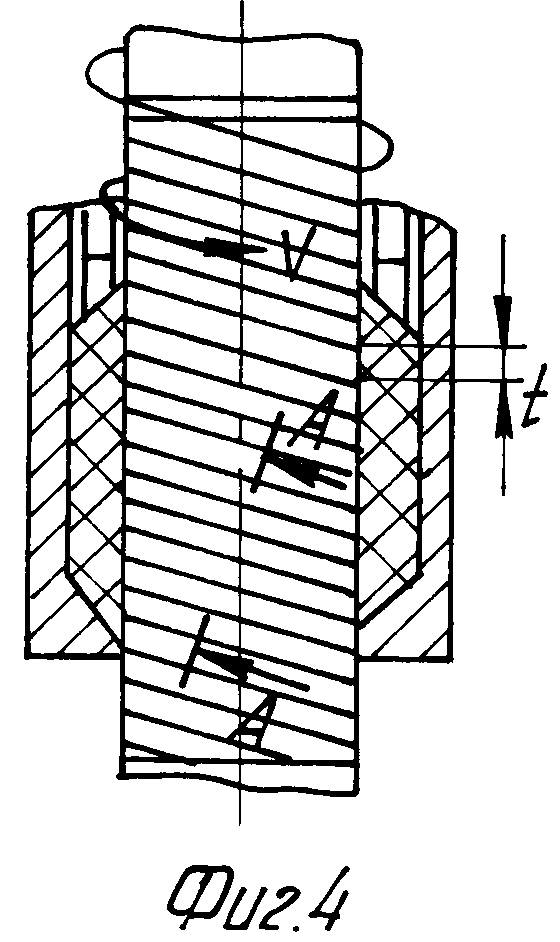

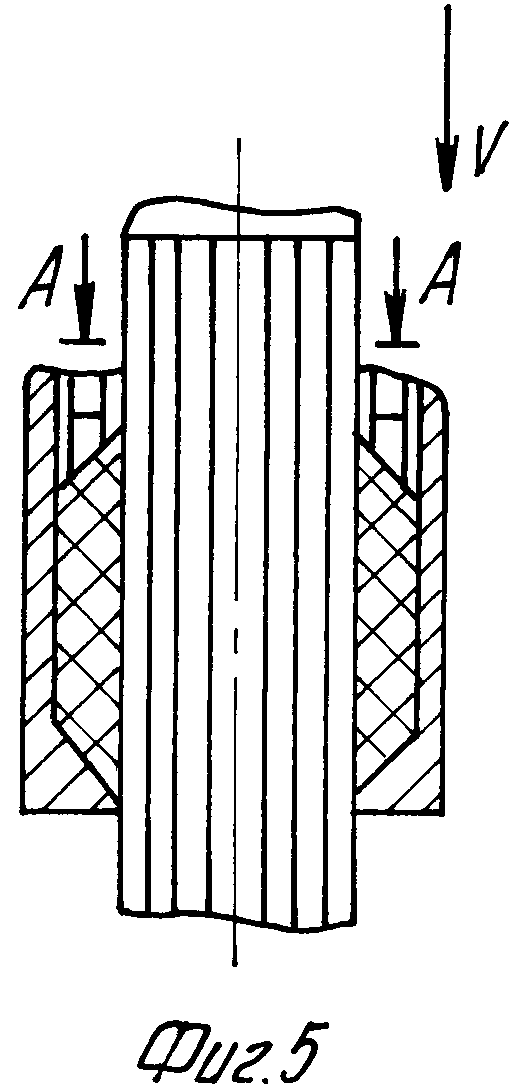

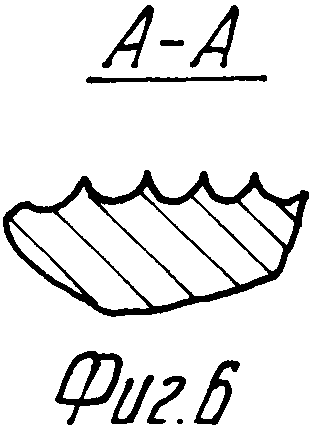

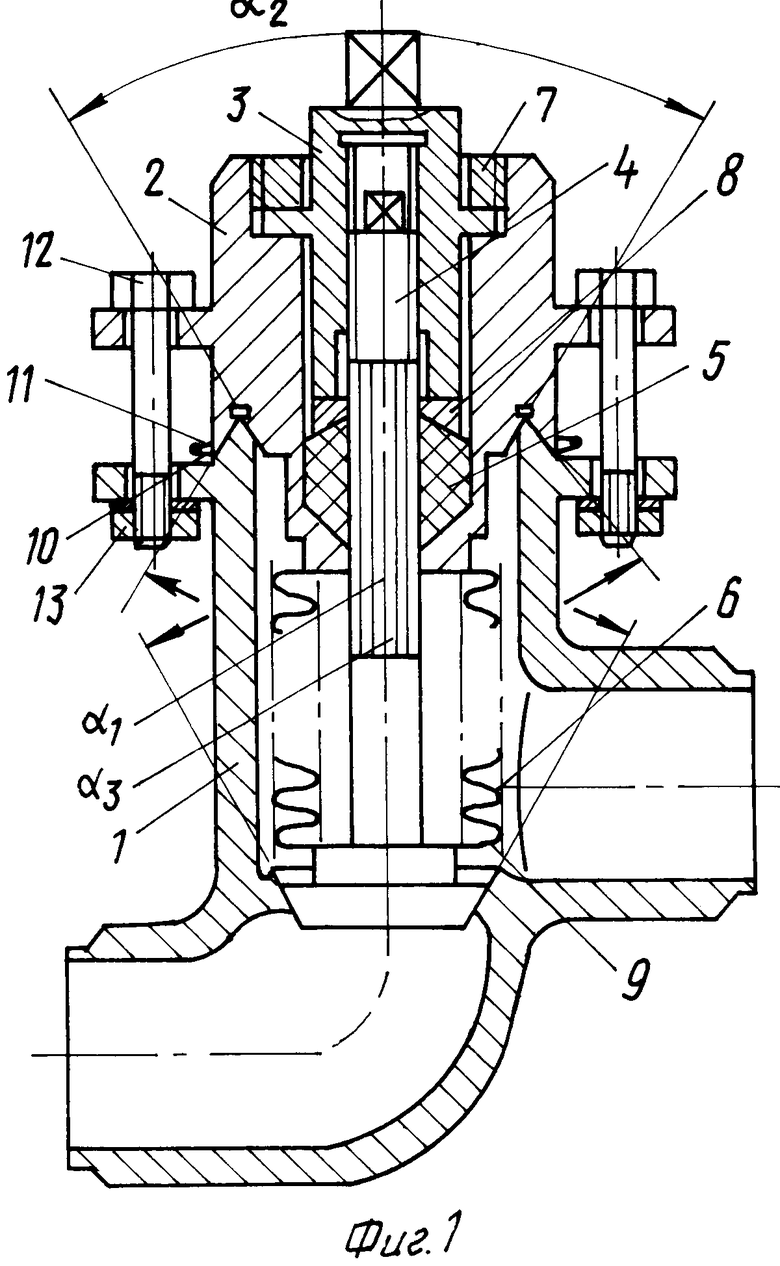

На фиг.1 изображен клапан запорный сильфонный, разрез; на фиг.2 - узел I на фиг.1; на фиг.3 - фрагмент выполнения микрорельефа на штоке при его вращении относительно сальникового уплотнения; на фиг.4 - фрагмент выполнения микрорельефа на штоке при его вращательно-поступательном перемещении относительно сальникового уплотнения; на фиг.5 - фрагмент выполнения микрорельефа на штоке при его поступательном движении относительно сальникового уплотнения; на фиг.6 - сечение А-А на фиг.5.

Клапан запорный сильфонный состоит из корпуса 1, в котором на V-образную посадочную поверхность с равными углами конусов α2= α3, направленных в противоположные стороны, установлен корпус бугельного узла 2 своей V-образной посадочной поверхностью. Бугельный узел предназначен для преобразования вращательного движения поворотной гайки 3 в осевое перемещение штока 4 по оси бугельного узла, а также для направления штока 4 и размещения сальникового уплотнения 5, герметизирующего шток на случай прогорания или нарушения целостности сильфона 6. Вращающаяся гайка 3 закреплена в своем состоянии застопоренной гайкой 7, с помощью которой осуществляется сжатие сальникового уплотнения через антифрикционную шайбу 8, предотвращающую истирание торцовой части сальникового уплотнения. Перекрытие потока среды осуществляется с помощью конического запорного органа, расположенного в нижней части штока и жестко соединенного со штоком.

Угол конической уплотнительной поверхности запорного органа 1 выполнен равным углам конической V-образной посадочной поверхности α2 и α3. На всех конических поверхностях выполнен микрорельеф в виде предварительно чередующихся плоских кольцевых и цилиндрических поверхностей. Выполнение посадочной поверхности V-образной формы повышает устойчивость штока в вертикальном положении, что позволяет сохранить точность расположения штока с коническим запорным органом, достигнутую при окончательной обработке конических поверхностей, и, тем самым, обеспечить герметичность затвора.

На средней части штока, контактирующей с сальниковым уплотнением, выполнен микрорельеф в виде последовательно чередующихся выступов и канавок (фиг. 6), направленных в сторону перемещения поверхности штока относительно сальникового уплотнения. Таким образом, если шток только вращается, выступы-канавки имеют вид колец и расположены перпендикулярно оси (фиг.3). При вращательно-поступательном движении штока выступы-канавки направлены по винтовой линии с шагом t, а при поступательном движении (как в рассматриваемом клапане) выступы-канавки направлены параллельно оси штока. Микрорельеф на штоке может быть выполнен различным инструментом: галтельным резцом, шлифовальным кругом, деформирующим элементом (ролики, шарики, алмазным выглаживанием) и т.д.

Внешняя герметичность клапана обеспечена в помощью сильфона 9, герметично приваренного к нижней части бугельного узла 2 и к верхней цилиндрической части конического запорного органа. Сальниковое уплотнение дублирует сильфон и установлено на случай прогорания сильфона или его разрушения от усталостных нагружений. Кроме того, внешняя герметичность обеспечена с помощью тонкостенных колец 10 и 11, одно из которых 10, герметично приварено к корпусу 1, а 11 - к корпусу бугельного узла. Кольца 10 и 11 сварены герметичным швом после стяжки корпуса клапана и корпуса бугельного узла стяжными болтами 12 с гайками 13.

Клапан запорный сильфонный работает следующим образом.

Для осуществления циклического открытия-закрытия прохода клапана вращают гайку 3 за квадратный хвостовик, расположенный на торцовой части гайки, в ту или иную сторону. При открытии шток 4 клапана с запорным органом перемещается вверх, а при закрытии - вниз. Способ изготовления клапана запорного сильфонного заключается в нанесении на шток микрорельефа в виде последовательно чередующихся выступов и впадин с шагом t и направленных в сторону перемещения штока относительно сальникового уплотнения (фиг.3-6).

Затем частично собирают бугельный узел. Устанавливают в корпусе бугельного узла 2 шток 4 с надетым на него сильфоном 9, который приваривают сплошным герметичным швом к верхней части корпуса бугельного узла 2.

Затем неполностью собранный узел устанавливают в корпус 1 клапана на посадочную V-образную поверхность, нагружают шток 4 осевой силой, направленной на закрытие запорного органа, и вращают узел в любую сторону со скоростью перемещения сопряженных поверхностей от 0,1 до 0,5 м/с. Вращают бугельный узел до тех пор, пока на всех сопряженных (посадочных V-образных и уплотнительных конических) поверхностях не образуется сплошная полоса забранного контакта.

При этом на всех сопряженных поверхностях формируется специальный микрорельеф с высотой неровностей до 50 мкм.

Затем в корпус бугельного узла набивают сальниковое уплотнение 5, которое поджимают через шайбу 8 гайкой 3, которую удерживают в рабочем положении застопоренной гайкой 7. Стягивают корпуса 1 и 2 болтами с гайками 13 и обваривают кольца 10 и 11 сплошным герметичным швом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапан запорный сильфонный | 1985 |

|

SU1355818A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1995 |

|

RU2106951C1 |

| КЛАПАН ЗАПОРНЫЙ | 2003 |

|

RU2241166C1 |

| КЛАПАН ТРЕХХОДОВЫЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159380C1 |

| КЛАПАН ТРЕХХОДОВОЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159381C1 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ И ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД ДЛЯ ЭТОГО КЛАПАНА | 2000 |

|

RU2159379C1 |

| Клапан | 1990 |

|

SU1766278A3 |

| Клапан сильфонный | 2017 |

|

RU2676583C1 |

| ДВУХКЛАПАННЫЙ КРАН В.И.КОЗИНА | 1996 |

|

RU2107862C1 |

| Уплотнительный узел клапана | 1979 |

|

SU853270A1 |

Использование: в области арматуростроения. Сущность изобретения: клапан запорный сильфонный содержит корпус, запорный орган с конической поверхностью, ответной поверхности седла, шток запорного органа, взаимодействующий с бугельным узлом, размещенным на посадочной поверхности корпуса. Шток герметизирован сильфоном и сальниковым уплотнением. Посадочная поверхность корпуса выполнена в виде кольцевого выступа, а ответная поверхность бугеля - в виде кольцевой канавки, имеющих V-образный профиль. На указанных посадочных поверхностях выполнен микрорельеф в виде последовательно чередующихся плоских кольцевых и цилиндрических поверхностей. Кроме того, на поверхности штока, контактирующей с сальниковым уплотнением, выполнен микрорельеф в виде повторяющихся выступов и канавок, ориентированных в направлении перемещения штока. 6 ил.

Клапан запорный сильфонный, содержащий корпус с конической посадочной поверхностью и седлом с конической уплотнительной поверхностью, выполненными с равными углами конусов, направленными в одну сторону, и с образующими конических поверхностей, не лежащими на одной прямой, запорный орган с конической уплотнительной поверхностью, ответной поверхности седла, соединенный с запорным органом шток, взаимодействующий с бугельным узлом, размещенным на посадочной поверхности корпуса, шток герметизирован сильфоном и сальниковым уплотнением, причем взаимодействующие конические поверхности расположены со смещением в осевом направлении относительно друг друга и на них выполнен микрорельеф в виде последовательно чередующихся плоских кольцевых и цилиндрических поверхностей, отличающийся тем, что на корпусе и на бугельном узле выполнено по одной дополнительной конической поверхности, пересекающейся с соответствующими посадочными поверхностями с образованием на корпусе кольцевого выступа, а в бугельном узле ответной кольцевой канавки, имеющих V-образный профиль, и на указанных поверхностях выполнен тот же рельеф, а на поверхности штока, контактирующей с сальниковым уплотнением, выполнен микрорельеф в виде повторяющихся выступов и канавок, ориентированных в направлении перемещения штока относительно сальникового уплотнения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сейнов С.В., Калашников В.А., Железнов Б.П | |||

| Повышение показателей качества запорной арматуры | |||

| - М.: ГОСИНТИ, вып.10, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1355818, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-01-27—Публикация

1994-02-07—Подача