ностях выполнен ступенчатьй микрорельеф в виде последовательно чередующихся, кольцевых плоских и цилиндрических поверхностей. Для получения микрор.ельефа предварительно собирают корпус бугельного узла 2, шток 4 с запорным органом 5 и сильфоком 7, затем собранный корпус бугельного узла 2 устанавливают в.корпус 1 клапана, прикладывают к штоку 4 осевую нагрузку, достаточную для деформации сильфона 7 и обеспечения силового замыкания запорного органа 5 и сед Изобретение относится к арматуро- строению и может быть использовано при изготовлении запорных сильфонных клапанов.

Целью изобретения является повышение герметичности за счет создания единого геометрически связанного микрорельефа на уплотнительных и посадочных поверхностях.

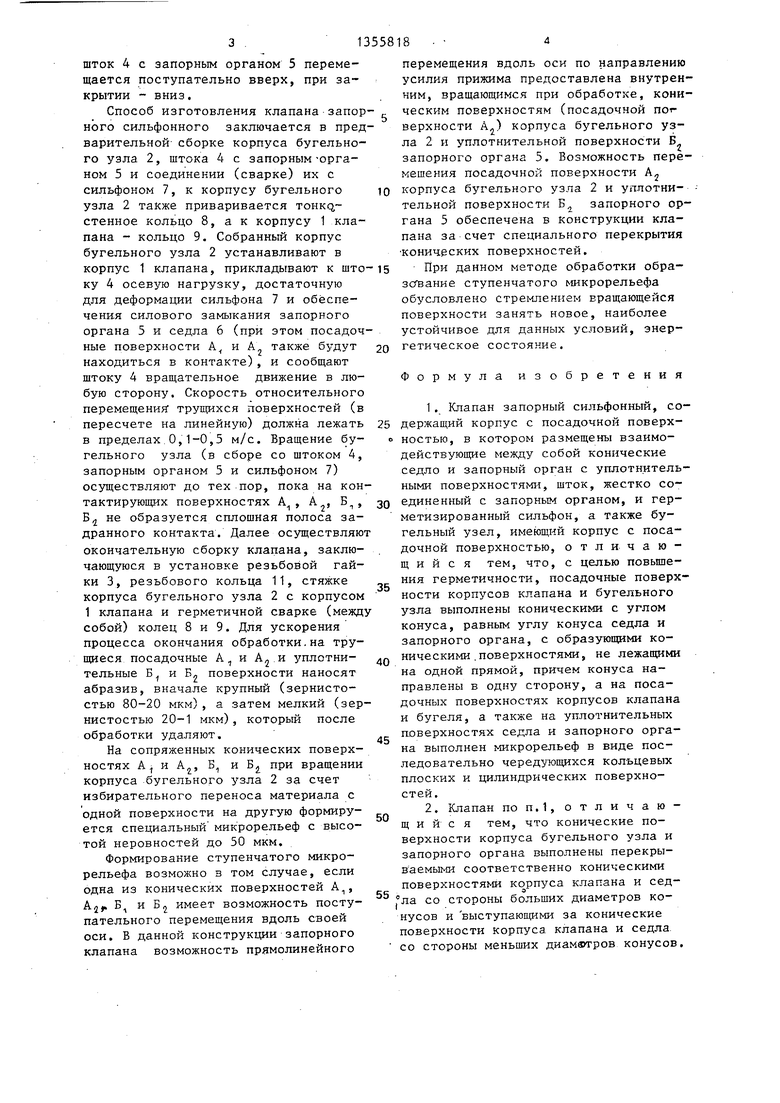

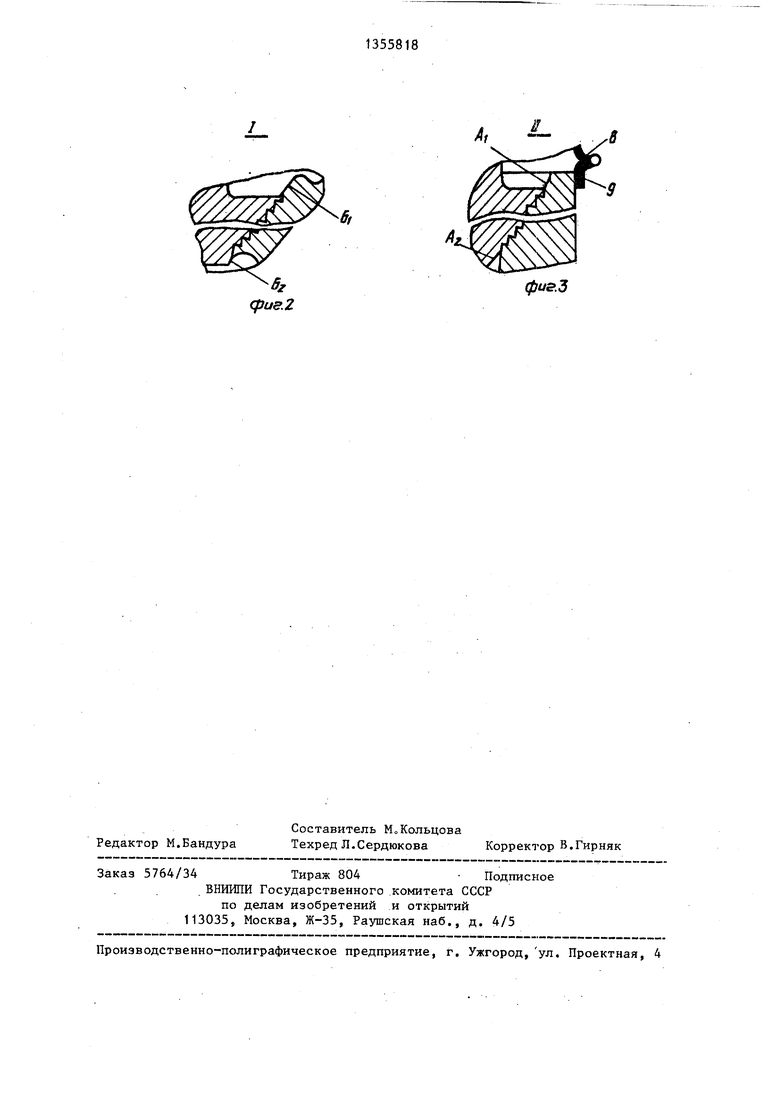

На фиг.1 показан клапан запорный сильфонный, разрез; на фиг.2 - узел на фиг.1 на фиг.З -,узел IIна фиг.1. Клапан запорный сильфонный состоит из корпуса 1, в котором на коническую посадочную поверхность А установлен корпус бугельного узла 2 своей конической посадочной поверхностью AJ. Бугельный узел предназначен для преобразования вращательного движения гайки 3 в поступательное перемещение штока 4, который жестко .закреплен ( или выполнен, заодно) с коническим запорным органом 5. Контактирующие при закрытии коническая поверхность Б седла 6 и коническая поверхность Б2 -запорного органа 5 являются уплотнительнымн. Угол конуса уплотнительньпс поверхностей седла 6 и запорного органа 5 равен углу конуса посадочных поверхностей о/2 корпуса 1 и бугельного узла 2. Коническая уплотннтельная поверхность Б запорного органа 5 выполнена перекрываемой конической уплотнительной поверхностью Б стекла 6 со стороны большего Диаметра Д, конуса на величину и, и выступающей за поверхность

ла 6, и сообщают штоку 4 вращательное движение, которое также осуществляет и корпус бугельного узла 2. После получения микрорельефа на всех поверхностях осущегтвляют окончательную сборку клапана. Для ускорения процесса окончательной обработки на трущиеся посадочные и уплотнительные поверхности наносят вначале крупный абразив, а затем мелкий 5 который после обработки удаляют. 1 з.п, ф-лы, 3 ил.

седла 6 со стороны меньшего диаметра d конуса на величину Ь. Коническая посадочная поверхность А корпуса бугельного узла 2 также выполнена перекрываемой конической поверхностью А корпуса 1 клапана со стороны большего диаметра Д конуса на величину Hj и выступающей-со стороны меньшего диаметра d конуса на величину Ь,.

О,Конические уплотнительные поверхности (Б , Eg ) и посад.очные поверхности (А, А ) выполнены из одного и того

же материала с образующими коничес- ких .поверхностей3 не лежащими на од5 ной прямой, причем на всех этих поверхностях выполнен ступенчатый мик- . .рорельеф в виде последовательно чередующихся кольцевых плоских и цилиндрических поверхностей. Высота не0 ровностей м-лкрорельзфа в радиальном направлении достигает 50 мкм. Внешняя герметичность клапана обеспечена с помощью сильфона 7, .герметично приваренного к верхней части запорного

5.органа 5 и нижней части бугельного узла 2, а также с помощью тонкостенных колец 8 и 9 5 герметизирующих корпус 1 клапана и корпус бугельного узла 2, соединенных между собой стяж0 ными болтами W, Резьбовая гайка - снабжена резьбовым ольцом. 11,

Клапан запорный сильфонный работает- следующим образом.

Для осуществления плклического

35 открытия-закрытия прохода клапана вращают резьбовую гайку 3 в ту или иную сторону, при этом (при открытии)

3 ,1

шток 4 с запорным органом 5 перемещается поступательно вверх, при закрытии - вниз.

Способ изготовления клапана запорного сильфонного заключается в предварительной- сборке корпуса бугельно- го узла 2, штока 4 с запорным-органом 5 и соединении (сварке) их с сильфоном 7, к корпусу бугельного узла 2 также приваривается TOHKQ- стенное кольцо 8, а к корпусу 1 клапана - кольцо 9. Собранный корпус бугельного узла 2 устанавливают в

корпус 1 клапана, прикладывают к што ку 4 осевую нагрузку, достаточную для деформации сильфона 7 и обеспечения силового замыкания запорного органа 5 и седла 6 (при этом посадочные поверхности А и А также будут находиться в контакте), и сообщают штоку 4 вращательное движение в любую сторону. Скорость относительного перемещения трущихся поверхностей (в пересчете на линейную) должна лежать в пределах О,1-0,5 м/с. Вращение бу- гельного узла (в сборе со штоком 4, запорным органом 5 и сильфоном 7) осуществляют до тех пор, пока на контактирующих поверхностях А, А , Б, Б не образуется сплошная полоса задранного контакта. Далее осуществляю окончательную сборку клапана, заключающуюся в установке резьбовой гайки 3, резьбового кольца 11, стяжке корпуса бугельного узла 2 с корпусом 1 клапана и герметичной сварке (между собой) колец 8 и 9. Для ускорения процесса окончания обработки.на трущиеся посадочные А, и А и уплотни-

тельные Б и Б поверхности наносят абразив, вначале крупный (зернистостью 80-20 мкм), а затем мелкий (зернистостью 20-1 мкм), который после обработки удаляют.

На сопряженных конических поверхностях А, и A,j, Б и Б при вращении корпуса бугельного узла 2 за счет избирательного переноса материала с одной поверхности на другую формируется специальный микрорельеф с высотой неровностей до 50 мкм.

Формирование ступенчатого микрорельефа возможно в том случае, если одна из конических поверхностей А, Aj Б и Б имеет возможность поступательного перемещения вдоль своей оси. В данной конструкции запорного клапана возможность прямолинейного

ю

is 20 25 о зо о

35

5

0

5

перемещения вдоль оси по направлению усилия прижима предоставлена внутренним, вращающимся при обработке, коническим поверхностям (посадочной пот- верхности Aj) корпуса бугельного узла 2 и уплотнительной поверхности Б запорного органа 5. Возможность пере- мешения посадочной поверхности А корпуса бугельного узла 2 и уплотни- тельной поверхности Б запорного органа 5 обеспечена в конструкции клапана за счет специального перекрытия конических поверхностей.

При данном методе обработки обра- зсгвание ступенчатого микрорельефа обусловлено стремлением вращающейся поверхности занять новое, наиболее устойчивое для данных условий, энергетическое состояние.

Формула изобретения

1. Клапан запорный сильфонный, содержащий корпус с посадочной поверхностью, в котором размещены взаимо- действуюш;ие между собой конические седло и запорный орган с уплотнитель- ными поверхностями, шток, жестко соединенный с запорным органом, и герметизированный сильфон, а также бу- гельный узел, имеющий корпус с посадочной поверхностью, отличающийся тем, что, с целью повьш е- ния герметичности, посадочные поверхности корпусов клапана и бугельного узла выполнены коническими с углом конуса, равным углу конуса седла и запорного органа, с образующими коническими .поверхностями, не лежащими на одной прямой, причем конуса направлены в одну сторону, а на посадочных поверхностях корпусов клапана и бугеля, а также на уплотнительньгх поверхностях седла и запорного органа выполнен микрорельеф в виде последовательно чередующихся кольцевых плоских и цилиндрр ческих поверхностей.

2. Клапан поп.1, отличающий с я тем, что конические поверхности корпуса бугельного узла и запорного органа выполнены перекрываемыми соответственно коническими поверхностями корпуса клапана и сед- °ла со стороны больших диаметров конусов и выступающими за конические поверхности корпуса клапана и седла со стороны меньших диаметров конусов.

фи&З

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ЗАПОРНЫЙ СИЛЬФОННЫЙ | 1994 |

|

RU2103578C1 |

| КЛАПАН ТРЕХХОДОВЫЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159380C1 |

| КЛАПАН ТРЕХХОДОВОЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159381C1 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ И ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД ДЛЯ ЭТОГО КЛАПАНА | 2000 |

|

RU2159379C1 |

| СВЕРХВЫСОКОВАКУУМНЫЙ КЛАПАН | 1992 |

|

RU2044206C1 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ШАРИФОВА | 1995 |

|

RU2101469C1 |

| КЛАПАН ШАРИФОВА | 1995 |

|

RU2101466C1 |

| Клапан | 1990 |

|

SU1766278A3 |

| КЛАПАН-ОТСЕКАТЕЛЬ | 2018 |

|

RU2672898C1 |

| Насос | 2019 |

|

RU2702830C1 |

Изобретение относится к армату- ростроению и может быть использовано при изготовлений запорных сильфонных клапанов. Целью изобретения является повышение герметичности клапана. Клапан содержит корпус 1 с конической . посадочной поверхностью, контактирующей с ответной посадочной поверхно- . стью корпуса бугельного узла 2. В корпусе 1 размещены конический запорный орган 5, взаимодействующий своей уплотнительной поверхностью с уплот- нительной поверхностью конического седла 6. Угол конуса уплотнительных поверхностей равен углу конуса посадочных поверхностей, а уплотнительная поверхность запорного органа выполнена перекрываемой уплотнительной поверхностью седла со стороны большего диаметра конуса и выступающей за поверхность седла 6 со стороны меньшего диаметра конуса. Образукяцие всех конических поверхностей не лежат на одной прямой. На всех поверхсо ел ел 00 00

| ВЕНТИЛЬ РЕГУЛИРУЮЩИЙ СИЛЬФОННЫЙ | 0 |

|

SU276663A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| I Бабаев С.Г., Садыгов П.Г | |||

| Притирка и доводка поверхностей деталей машин | |||

| М.: Машиностроение, 1976, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1987-11-30—Публикация

1985-07-01—Подача