Изобретение относится к камерам сгорания авиационных газотурбинных двигателей и энергетических установок.

Известны кольцевые камеры сгорания, содержащие многофорсуночную головку, соединенную с кожухами для смещения для смешения вторичного воздуха с продуктами сгорания, кольцевые рабочий и пусковой топленые коллекторы, рабочие и спусковые форсунки [1 и 2].

Недостатками известных камер сгорания являются большие тепловые потоки от наиболее горячих зон камеры сгорания к топливным коллекторам, что приводит к нагреву топлива и коксованию форсунок. На бедных смесях и на переходных режимах работы камеры сгорания наблюдается неустойчивое горение. После скоростей воздуха на входе в камеру сгорания вследствие неравномерного распределения входных частей также неравномерно, что приводит к неравномерному полю температур и скоростей на выходе из камеры.

Наиболее близкой к заявляемой является головка кольцевой камеры сгорания газотурбинного двигателя, содержащая наружный и внутренний корпуса, лобовую стенку, соединенную с наружным и внутренним кожухами, и большое число малорасходных форсунок с внутренним смешением топлива с воздухом, а в лобовой стенке выполнены две концентрично расположенные и изолированные одна от другой полости для топлива, от которых оно по радиальным каналам поступает к основным форсункам [3].

Недостатками известной конструкции, принятой за прототип, являются большие тепловые потоки от горячих зон камеры сгорания к топливным коллекторам, которые близко расположены к наиболее горячей зоне камеры, что приводит к нагреву топлива и коксованию форсунок. Недостатком также является коробление лобовой стенки камеры вследствие перегрева основного топливного коллектора при работе камеры пусках, неустоявшихся режимах и отключении. Кроме того, жесткое и неразъемное крепление, частей камеры сгорания уменьшает надежность ее работы вследствие возможности возникновения термических напряжений, трещин и других дефектов между "холодными" и горячими частями камеры. Известная конструкция камеры сгорания менее технологична для сборки при ее установке и центрировании между кольцевыми внутренним и наружным корпусами, т.к. топливный коллектор жестко и неразъемно скреплен с внутренним и наружным кожухами и является также неразъемной частью лобовой стенки.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в увеличении ресурса камеры сгорания за счет снижения температуры топливного коллектора, уменьшения коксования в нем и в форсунках. Кроме того, повышается равномерность поля сгорания на входе и поля температур на выходе из камеры сгорания.

Сущность технического решения заключается в том, что в кольцевой камере сгорания ГТД, содержащей наружный корпус с радиальными стойками, внутренний корпус и лобовую стенку, соединенную с наружным и внутренним кожухами, с экраном и форсунками с внутренним смешением топлива и воздуха, согласно изобретению, дополнительно содержится выносной, жестко скрепленный с форсунками топливный коллектор, установленный выше по потоку и телескопически соединенный с любой стенкой с возможностью перемещения его в направлении продольной оси камеры или форсунок, при этом камера выполнена разъемной, а лобовая стенка скреплена с наружным и внутренним кожухами и с экраном неподвижно. Топливный коллектор соединен с наружным кожухом при помощи тяг и пар коаксиальных сферических шарниров, охватывающих радиальные стойки в направлении радиальных осей камеры или под острым к ним углом. Топливный коллектор соединен с наружным кожухом в местах присоединения с корпусом топливных штуцеров при помощи тяг и смежных сферических шарниров, охватывающих штуцера в направлении радиальных осей камеры или под острым к ним углом.

Выполнение в камере сгорания топливного коллектора выносным, жестко скрепленным с форсунками, установленным выше по потоку относительно лобовой стенки уменьшает тепловые потоки от наиболее горячих зон камеры к топливному коллектору. Это объясняется тем, что лобовая стенка, выполняющая функции охлаждения, обеспечивает теплоизоляцию топливного коллектора и мест соединения его с лобовой стенкой от воздействия высоких температур, являющихся результатом процесса горения топливной смеси. Жесткое крепление топливного коллектора с форсунками без зазора между торцами втулок смешения топлива и воздуха с лобовой плитой, необходимого в конструкции-прототипе для охлаждения лобовой плиты, устраняет нежелательные утечки расхода воздуха через втулки смешения топлива и воздуха. Это снижает удельный расход топлива, повышает устойчивость горения при запуске, отключения и других неустоявшихся режимах, а также устраняет термические напряжения и деформации лобовой плиты.

Телескопическое соединение топливного коллектора с лобовой стенкой с возможностью перемещения его в направлении продольной оси камеры сгорания позволяет организовать интенсивное заградительное охлаждение воздухом топливного коллектора и лобовой стенки элементами кольцевых уплотнений, что снижает температурный градиент на стенках фронтового устройства, устраняет термические напряжения в конструкции.

Возможность перемещения топливного коллектора относительно лобовой стенки в направлении осей форсунок предусматривается также для камер сгорания, выполненных тангенциально к продольной оси камеры в продольном ее сечении. Такое выполнение камер сгорания широко распространено и охватывает также энергетические установки, имеющие выносные или наклонные камеры сгорания. Для данного варианта внутренний и наружный кожуха могут быть выполнены в виде сегментов.

Выполнение камеры сгорания разъемной, а лобовой стенки в ней скрепленной с наружным и внутренним кожухами и с экраном неподвижно позволяет снизить температурные градиенты за счет выполнения мест соединения в зоне стыка в виде элементов уплотнений, выполняющих функцию охлаждения, что обеспечивает теплоизоляцию стыка от воздействия высоких температур, создаваемых в зоне горения, а также улучшает технологичность изготовления и сборки, снижает возможность возникновения дефектов традиционных сварных соединений и повышает ремонтопригодность камеры.

Соединение топливного коллектора с наружным кожухом при помощи тяг и пар коаксиальных сферических шарниров, охватывающих радиальные стойки в направлении радиальных осей камеры или под острым к ним углом, обеспечивает подвеску камеры сгорания с демпфированием термических напряжений и допускает значительные перемещения статей камеры сгорания вдоль ее продольной оси. Вышеуказанное соединение аналогично и для выносных камер сгорания с наклонной осью факела пламени вдоль осей форсунок или продольной оси факела пламени.

Соединение топливного коллектора с наружным кожухом в местах присоединения с корпусом топливных штуцеров при помощи тяг и смежных сферических шарниров, охватывающих штуцера в направлении радиальных осей или под острым к ним углом, обеспечивает конструкторскую базу и соответствующее ей расположение топливного коллектора, лобовой стенки, внутреннего и наружного кожухов и обтекателя вдоль оси камеры сгорания и относительно наружного корпуса камеры сгорания. Топливный коллектор при работе камеры сгорания зафиксирован от перемещений вдоль продольной оси камеры сгорания относительно штуцеров подвода топлива, при этом допускаются телескопические перемещения топливных штуцеров в направлении радиальных осей камеры сгорания, что обеспечивает соосность оси камеры сгорания и оси топливного коллектора, на котором базируется фронтовое устройство и жаровая часть камеры сгорания. Это повышает равномерность поля скоростей на входе и поля температур на выходе из камеры сгорания. Вариант соединения с наружным корпусом топливных штуцеров под острым углом с направлением радиальных осей камеры предусматривается согласно вышеуказанному утверждению также для выносных камер сгорания, имеющих тангенциальный в продольном сечении камеры факел пламени. Кроме того, в конструкции камеры сгорания возможность перемещения топливного коллектора относительно наружного корпуса в направлении его продольной оси или форсунок обеспечивает установку деталей фронтового устройства "по месту" без учета накопленных погрешностей изготовления. Это снижает требования к точности изготовления базовых отверстий, повышает технологичность сборки камеры и снижает ее стоимость. Кроме того, при работе камеры сгорания топливных коллектор, являясь конструкторской базой, относительно которой могут перемещаться нагретые части фронтового устройства, кожуха и более холодный обтекатель, на всех переходных режимах обеспечивает соосность с продольной осью камеры сгорания и идентичность расположения осей топливных форсунок относительно продольной оси камеры сгорания. Это также повышает равномерность поля скоростей на выходе и поля температур на выходе из камеры сгорания.

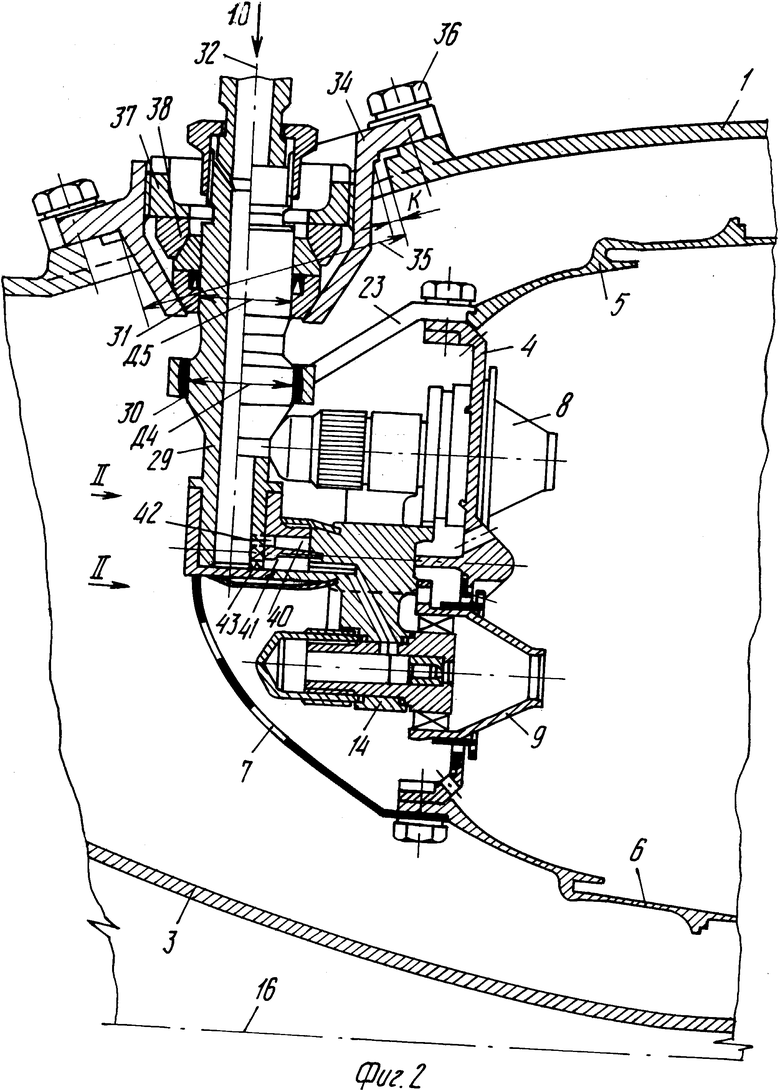

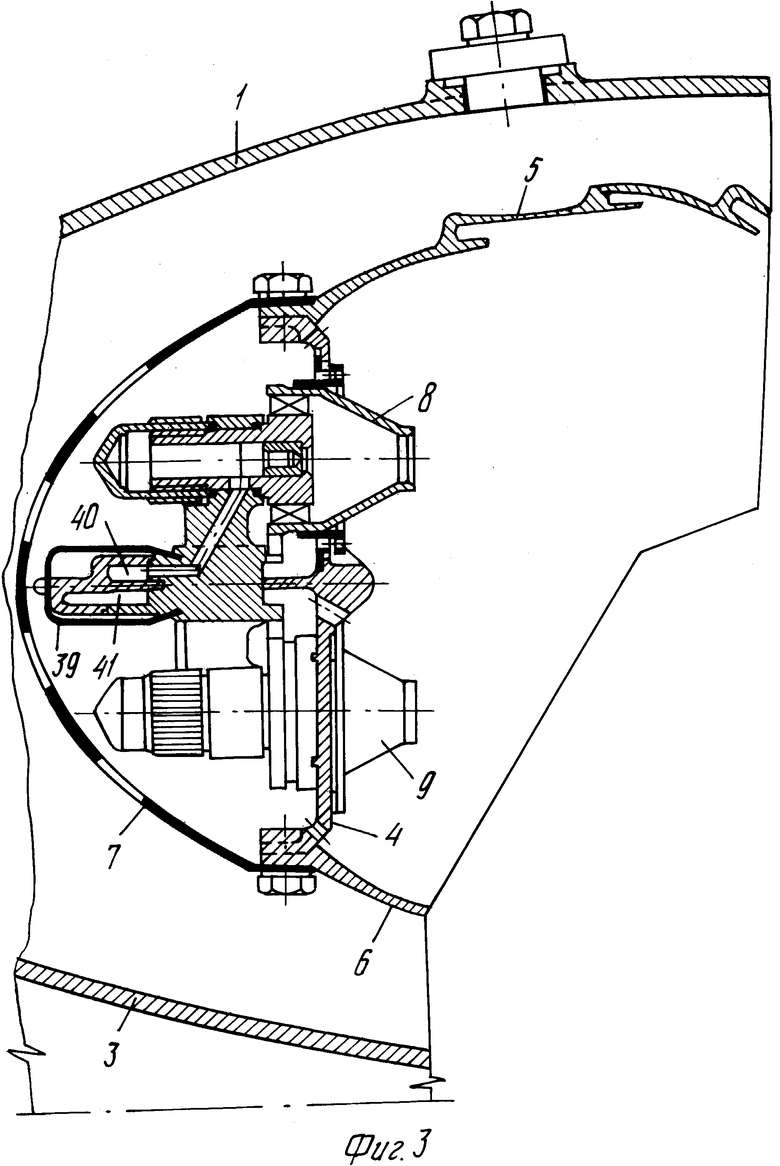

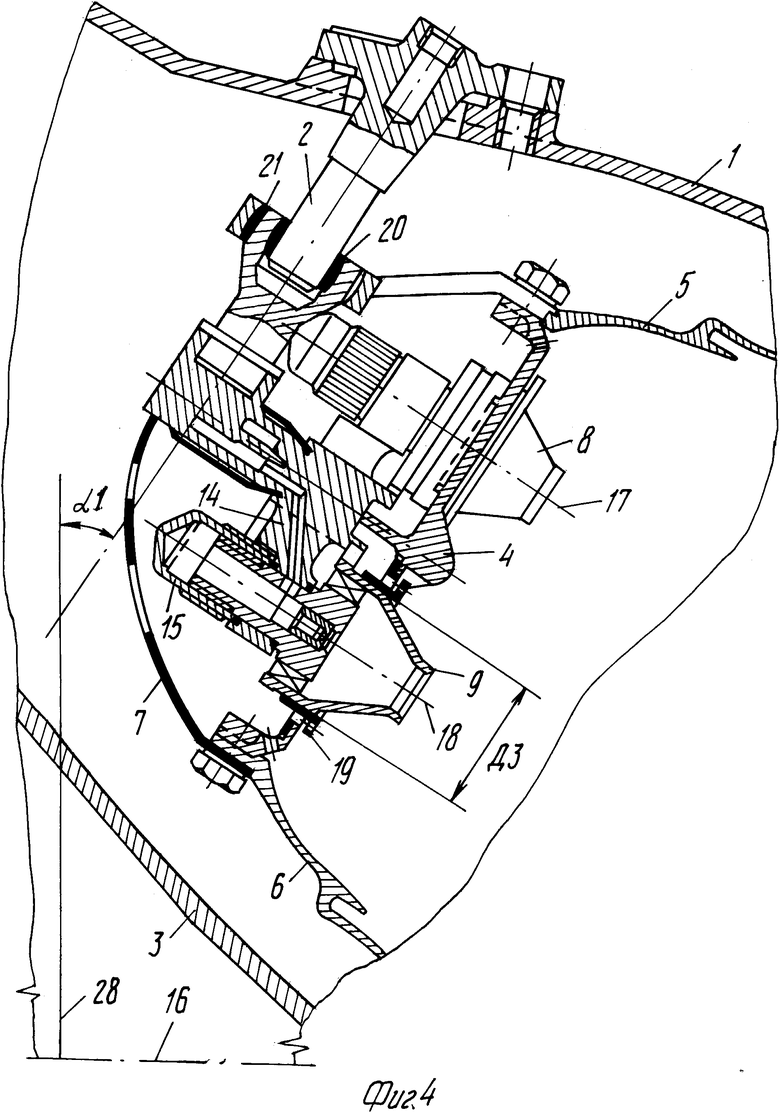

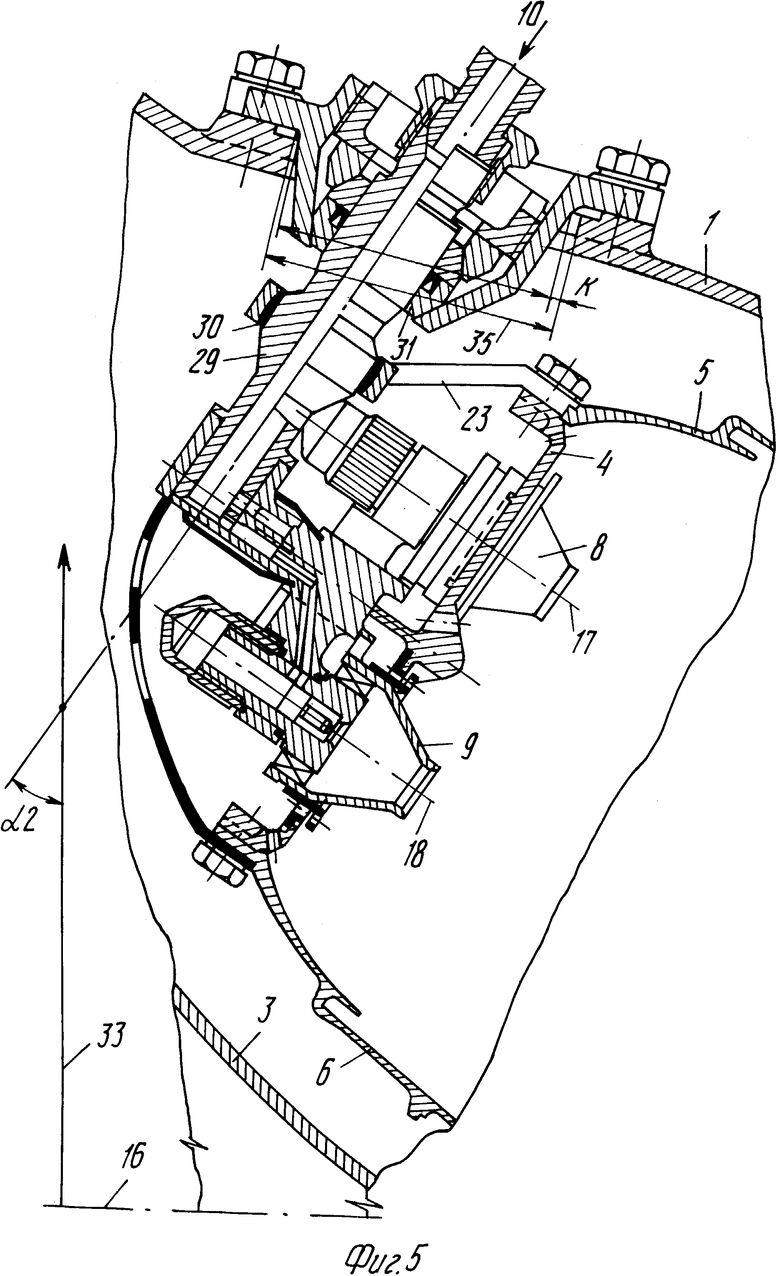

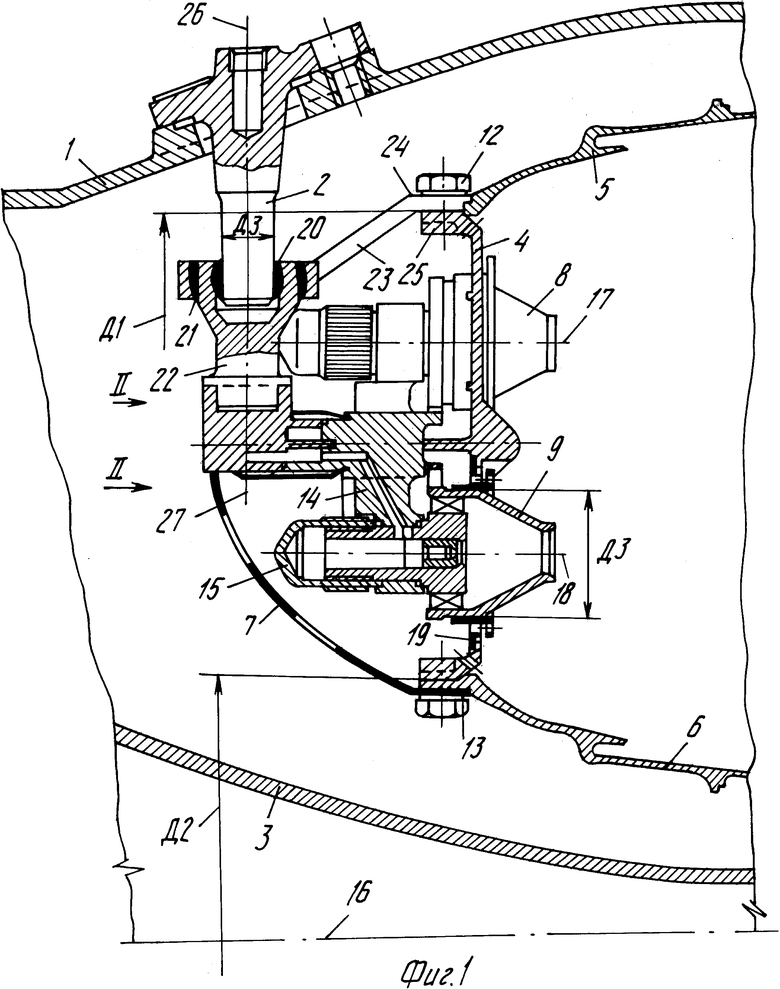

На фиг. 1 изображена верхняя часть продольного сечения камеры сгорания вдоль радиальной стойки; на фиг. 2 - верхняя часть продольного сечения камеры вдоль штуцера подвода топлива; на фиг. 3 - верхняя часть продольного осевого сечения камеры; на фиг. 4 - верхняя часть продольного сечения вдоль стойки для камеры с угловым расположением осей форсунок; на фиг. 5 - верхняя часть продольного сечения вдоль топливного штуцера для камеры с угловым расположением осей форсунок.

Кольцевая камера сгорания газотурбинного двигателя содержит наружный корпус 1 с радиальными стойками 2 (на фиг. 1 изображена одна из них), внутренний корпус 3 и лобовую стенку 4, соединенную с наружным кожухом 5, внутренним кожухом 6, с экраном 7 и форсунками 8 и 9 с внутренним смешением топлива 10 и воздуха 11. Форсунки 8 и 9 имеют корпус с отверстиями для подвода топлива, выполненный за одно целое с лопатками завихрителя и смесительной втулкой, центробежным распылителем, топливным фильтром и гайкой с уплотнительным кольцом. Камера сгорания выполнена разъемной таким образом, что лобовая стенка 4 скреплена с наружным кожухом 5, внутренним кожухом 6 и с экраном 7 по пояскам Д1 и Д2 неподвижно при помощи болтов 12 и 13. Камера сгорания дополнительно содержит выносной топливный коллектор 14, жестко скрепленный с форсунками 8 и 9 при помощи колпачковых гаек 15, установленных выше по потоку воздуха 11 относительно лобовой стенки 4 и телескопически соединенный с лобовой стенкой 4 с возможностью перемещения топливного коллектора 14 в направлении продольной оси 16 камеры сгорания или продольной оси 17 или 18 форсунок 8 и 9 (см. фиг. 1 и 4) в направляющих Д3, образованных наружными стенками форсунок 8 и 9 через уплотнительные втулки 19, установленные в лобовой стенке 4 с возможностью свободного перемещения вдоль ее поверхности и на величину ≈ 2,5 мм и зафиксированными пластинками (не показано) в поперечном лобовой стенке направлении, с возможностью свободного перемещения на величину вдоль пояска Д3 примерно 0,2 мм.

Соединение форсунок 8 и 9 с уплотнительными втулками 19 образует скользящий компенсационный стык, охлаждаемый потоком воздуха 11. Топливный коллектор 14 соединен с наружным корпусом 1 и наружным кожухом 5 при помощи пар коаксиальных шарниров 20 и 21, один из которых 20 установлен на радиальной стойке 2 и сферической поверхностью посажен с возможностью скольжения в цапфе 22, приваренной к коллектору 14. Другой сферический шарнир 21 установлен на наружном пояске цапфы 22, посажен с возможностью скольжения в усилении тяги 23 и скреплен краем 24 с наружным кожухом 5 и буртиком 25 лобовой стенки 4 болтами 12. Коаксиальные сферические шарниры 20 и 21 охватывает радиальные стойки 2 в направлении радиальных осей 26 камеры сгорания и воспринимают температурные деформации элементов камеры сгорания, при которых ось 27 цапфы 22 может располагаться не только соосно оси 26, но и под углом, например, в приделах ±5o относительно направления радиальных осей 26 камеры сгорания (см. фиг. 1).

В камере сгорания на фиг. 4 коаксиальные шарниры 20 и 21 охватывают радиальные стойки 2 заданной конструкцией камеры под острым углом α1 радиальной оси 28. Также воспринимая аналогичные температурные деформации элементов камеры.

Кроме того, топливный коллектор 14 соединен с наружным корпусом 1 в местах присоединения топливных штуцеров 29 смежными сферическими шарнирами 30 и 31, охватывающими каждый из штуцеров 29 по пояскам Д4 и Д5 в направлении радиальной оси 32 (см. фиг. 2) или под острым углом α2 к радиальной оси 33 (см. фиг. 5) камеры сгорания. Возможность перемещения коллектора 14 относительно наружного корпуса 1 в направлении оси 16 камеры сгорания (см. фиг. 2), или в направлении продольной оси 17 и 18 форсунок 8 и 9 обеспечивается преимущественно при сборке камеры сгорания за счет перемещения втулки 34, фиксирующей ближе расположенный к корпусу 1 шарнир 31 коническим пояском, в выполненном с зазором К отверстии 35 в наружном корпусе 1. После установки частей камеры сгорания в соответствии с их расположением вдоль продольной оси 16 втулка 34 неподвижно соединяется болтами 36 с наружным корпусом 1, после чего гайкой 37 через сферическое кольцо 38 фиксируется каждый топливный штуцер 29 в соответствии с его расположением относительно корпуса втулки 34, допуская скольжение по пояскам Д4 и Д5 в направлении оси штуцера 32.

Кроме того, на фиг. 3 показано, что топливный коллектор 14 в сечении между телескопическими соединениями с наружным кожухом и корпусом полностью охвачен экраном 7 выше по потоку воздуха и дополнительным экраном 39 топливного коллектора 14, имеющего расходные топливные полости 40 и 41. На фиг. 2 показано отверстие 42 для подвода топлива 10 в режиме пуска, сообщается с полостью 40 и частью форсунок 8, и торцевой паз 43, расположенный в другом сечении штуцера 29, сообщающийся с полостью 41 подвода основного топлива в рабочем режиме работы камеры сгорания.

При запуске кольцевой камеры сгорания газотурбинного двигателя топливо подается через топливный штуцер 29, отверстия 42 в полость 40 топливного коллектора 14 и далее по наклонным каналам топливного коллектора 14 поступает к части форсунок 8, смешиваясь в них с воздухом, подаваемых от компрессора и осуществляя воспламенение топливо-воздушной смеси.

С задержкой в несколько секунд топливо поступает через другой штуцер 29 и торцевой паз 43 в полость 41 топливного коллектора 14 по наклонным каналам, расположенным в шахматном порядке, к остальным форсункам 8 и 9, смешиваясь с воздухом и воспламеняясь. Далее вся топливо-воздушная смесь сгорания за рядами форсунок 8 и 9, обеспечивая устойчивое экономичное горение. Через отверстия в экране 7 топливный коллектор 14 охлаждается воздухом, а экран 7 защищается от излучения нагретого в компрессоре воздуха. При этом телескопическое соединение топливного коллектора с лобовой стенкой и элементы кольцевых уплотнений между втулками смещения и лобовой стенкой, а также отверстия и полости в лобовой стенке образуют заградительное воздушное охлаждение фронтового устройства, снижая температурный градиент на стенках топливного коллектора, устраняя термические напряжения в конструкции. При запуске, прогреве и неустойчивых режимах работы подвеска жаровой части камеры через радиальные стойки при помощи тяг и пар коаксиальных шарниров, охватывающих радиальные стойки в направлении радиальных осей камеры или под острым к ним углом, термические напряжения и любые пространственные перемещения частей фронтового устройства относительно жаровой части и наружного корпуса воспринимаются парой коаксиальных сферических шарниров, а радиальные стойки, скрепленные с менее нагретым наружным корпусом, не допускают изменения соосности и пространственного расположения фронтового устройства.

При этом топливный коллектор 14, соединенный с наружным кожухом 5 в местах присоединения с корпусом 1 топливных штуцеров 29 при помощи тяг 23 и смежных сферических шарниров 30, 31, охватывающих штуцера в направлении радиальных осей или под острым к ним углом, при термических расширениях сохраняет соосность продольной оси камеры за счет скольжения штуцеров 29 в поясках Д4 и Д5 смежных сферических штуцеров. Положение топливного коллектора вдоль продольной оси камеры и наружного корпуса не меняется, что позволяет обеспечить надежное соединение топливных штуцеров и арматуры, не допуская деформаций и коробления фронтового устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2107230C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ФРОНТОВОЕ УСТРОЙСТВО ЖАРОВОЙ ТРУБЫ КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ | 2012 |

|

RU2499194C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2226652C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2173818C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| Камера сгорания газотурбинного двигателя | 2024 |

|

RU2835718C1 |

| КАМЕРА СГОРАНИЯ | 2006 |

|

RU2321801C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2008 |

|

RU2378576C1 |

Использование: в камерах сгорания авиационных газотурбинных двигателей и энергетических установок. Сущность изобретения: кольцевая камера сгорания содержит лобовую стенку, соединенную с наружным и внутренним кожухами, с экраном и форсунками с внутренним смещением топлива и воздуха, выносной, жестко скрепленный с форсунками топливный коллектор, установленный выше по потоку и телескопически соединенный с лобовой стенкой с возможностью перемещения его в направлении продольной оси камеры или форсунок, при этом камере выполнена разъемной, а любая стенка скреплена с наружным и внутренним кожухами и с экраном неподвижно. 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, патент, 2247522, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4686823, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 240391, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-27—Публикация

1995-07-11—Подача