Предложение относится к машиностроению, в частности к авиационному двигателестроению, и может быть использовано в камерах сгорания газотурбинных двигателей.

В результате все более ужесточающихся требований в отношении загрязнения воздуха в странах и в мире стали действовать более строгие нормы относительно выбросов в воздух.

Несмотря на то что доля авиации в общем загрязнении атмосферы от промышленности и транспорта мала, уровень загрязнения воздуха в районе аэропортов оказывается сравнимым с уровнем загрязнения воздуха в больших городах. Поэтому проблема ограничения вредных выделений в авиации является важным звеном в общей проблеме охраны окружающей среды.

В отличие от проблемы шума в проблеме вредных выделений двигатель является практически единственным действующим фактором. Вредные выделения авиадвигателей часто определяются одним словом - эмиссия. Продуктами неполного сгорания топлива в камере сгорания являются окислы азота, окись углерода (СО), различные углеводородные соединения, а также мельчайшие частички углерода в виде дыма. Дымный выхлоп авиадвигателей определяется наличием в продуктах сгорания частичек несгоревшего углерода, которые образуются в зоне горения камеры сгорания при местном переобогащении топливно-воздушной смеси, при недостаточном распыле топлива и т.д.

Увеличение давления в камере сгорания приводит к коагуляции частиц углерода и делает дым визуально более заметным, поэтому в двигателях с большой степенью повышения давления в компрессорах, проблема эмиссии дыма обостряется. Дым от больших двигателей также более заметен в связи с большими поперечными размерами реактивной струи, поглощающей больше света при одной и той же концентрации частиц углерода. Дымный выхлоп наиболее заметен и на максимальных режимах работы двигателя.

Задача ограничения эмиссии дыма в авиации практически сводится к тому, чтобы сделать дым невидимым, и решается не выбором параметров двигателя в целом (хотя этот фактор и может оказывать влияние), а совершенствованием камер сгорания.

Проблема эмиссии дыма решается, например, путем увеличения расхода первичного воздуха через фронтовое устройство или путем размещения вокруг форсунок завихрителей, способствующих быстрому перемешиванию топлива с воздухом и исчезновению местных переобогащенных зон.

Известна кольцевая камера сгорания газотурбинного двигателя, содержащая корпус камеры, входной диффузор, воздушный завихритель, топливные форсунки и жаровую трубу [1].

Недостатком известного устройства является наличие высокого уровня дымности выхлопных газов, что ухудшает экологическую среду, а для военной авиации снижает боеспособность авиационной техники из-за ее заметности.

Известна также кольцевая камера сгорания газотурбинного двигателя, содержащая корпус, входной диффузор, жаровую трубу с цилиндрическими каналами предварительного смешения, на входе в которые расположены воздушные завихрители и топливные форсунки, причем на выходной части сопла топливной форсунки выполнена коническая фаска [2].

Известное устройство позволяет снизить дымление выхлопных газов вследствие улучшенного перемешивания топлива с воздухом за счет конической фаски, позволяющей повысить качество распыления топлива на входе в жаровую трубу.

Однако уровень снижения дымности недостаточен вследствие одноразового перемешивания топлива с воздухом.

Также недостатком является перегрев элементов фронтового устройства из-за недостаточно эффективного охлаждения, что приводит к их короблению и прогарам.

Известна кольцевая камера сгорания, содержащая жаровую трубу и расположенные по окружности ее стенки горелки [3].

Недостатком данного устройства является низкая эффективность системы охлаждения стенок жаровой трубы. В данном устройстве факел распыла топливовоздушной смеси будет направлен на внутренние поверхности стенок жаровой трубы, что приводит к взаимодействию горячей стенки с топливовоздушной смесью. Вследствие этого возможна деформация жаровой трубы, приводящая к нарушениям течения охлаждающего воздуха и продуктов сгорания, к искажению поля температур на выходе из камеры сгорания. Кроме того, в результате высоких аэродинамических потерь и повышенного расхода охлаждающего воздуха данная конструкция камеры сгорания не обеспечивает достаточно высокий уровень полноты сгорания топлива.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому решению является кольцевая камера сгорания газотурбинного двигателя [4].

Известное устройство включает корпус, размещенную в нем жаровую трубу, и топливные форсунки, установленные равномерно по окружности во фронтовом устройстве жаровой трубы, включающем воздушные завихрители с аэрационными элементами, выступающими внутрь жаровой трубы.

Конструкция камеры сгорания позволяет создать условия для подготовки гомогенной топливовоздушной смеси, что способствует снижению токсичности и уровня дымности выхлопа.

Недостатком известного устройства является низкая эффективность охлаждения элементов конструкции фронтового устройства, находящихся в зоне высоких температур.

Технический результат заявляемого решения заключается в создании условий оптимальной подачи и распределения потоков охлаждающего воздуха путем организации его течения одновременно в двух разных направлениях для повышения эффективности охлаждения элементов конструкции фронтового устройства, и как следствие, повышения надежности и расширения диапазона устойчивой работы двигателя при одновременном снижении уровня дымности выхлопных газов.

Для достижения указанного технического результата в камере сгорания, содержащей корпус, размещенную в нем жаровую трубу и топливные форсунки, установленные равномерно по окружности во фронтовом устройстве жаровой трубы, включающем воздушные завихрители с аэрационными элементами, выступающими внутрь жаровой трубы, согласно предложению аэрационные элементы представляют собой коаксиально расположенные конические насадки, внутренние и наружные, при этом внутренние насадки закреплены на воздушных завихрителях, а наружные насадки через промежуточный элемент соединены с теплозащитными экранами, размещенными на фронтальной стенке жаровой трубы, причем по внешней поверхности наружных насадков размещены кольцевые втулки криволинейного профиля, образующие два кольцевых зазора с обеспечением направления охлаждающего воздуха, поступающего через отверстия, выполненные в промежуточных элементах и наружных насадках вдоль поверхностей, как наружных насадков, так и теплозащитных экранов.

Также, согласно предложению, конические втулки установлены с фиксацией кольцевого зазора с помощью радиальных ребер.

Наличие отличительных признаков, а именно выполнение аэрационных элеменов в виде коаксиально расположенных конических внутренних и наружных насадков, крепление внутренних насадков на воздушных завихрителях, крепление наружных насадков через промежуточный элемент на теплозащитных экранах, размещенных на фронтальной стенке жаровой трубы, выполнение по внешней поверхности наружных насадков кольцевых втулок криволинейного профиля, образующих два кольцевых зазора с обеспечением направления охлаждающего воздуха, поступающего через отверстия, выполненные в промежуточных элементах и наружных насадках вдоль поверхностей, как наружных насадков, так и теплозащитных экранов, свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «новизна».

Из патентной и научно-технической информации широко известна организация охлаждения основных деталей камеры сгорания поступающим в камеру воздухом [5].

Больше всего нагревается жаровая труба. Ее стенки охлаждаются омывающим их снаружи воздухом и воздухом, который проходит внутрь жаровой трубы через отверстия и кольцевые щели.

Эксперименты показали, что выполнение фронтального устройства с двумя рядами конических насадков, выступающих внутрь жаровой трубы и расположенных по оси форсунки с образованием пространства для формирования кольцевых струй воздуха, позволяет получить эффективное смешение топлива с воздухом.

Наличие второго ряда насадков обеспечивает максимальную гомогенизацию топливно-воздушной смеси путем дополнительного дробления капель топлива, поступающего пеленой из форсунки.

Размещение кольцевой втулки определенного профиля на внешней поверхности наружного насадка позволяет обеспечить подачу и распределение охлаждающего воздуха сразу в двух направлениях. За счет этого снижается температура не только элементов фронтового устройства (насадков), находящихся в зоне высоких температур, но и одновременно снижается температура экрана, установленного для защиты фронтальной стенки жаровой трубы от перегрева.

Таким образом, заявляемое предложение позволяет значительно повысить надежность камеры сгорания, что, в свою очередь, приводит к расширению диапазона ее работы и получению максимальной полноты сгорания с уменьшенными экологическими выбросами.

Из вышесказанного следует, что технический результат предложения достигается новой совокупностью существенных признаков, как вновь введенных, так и известных, следовательно, заявляемое техническое решение соответствует критерию патентоспособности «изобретательский уровень».

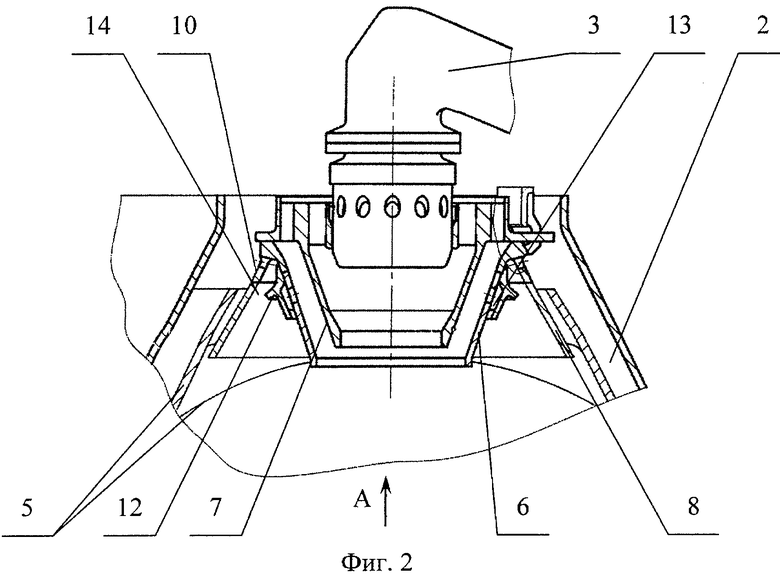

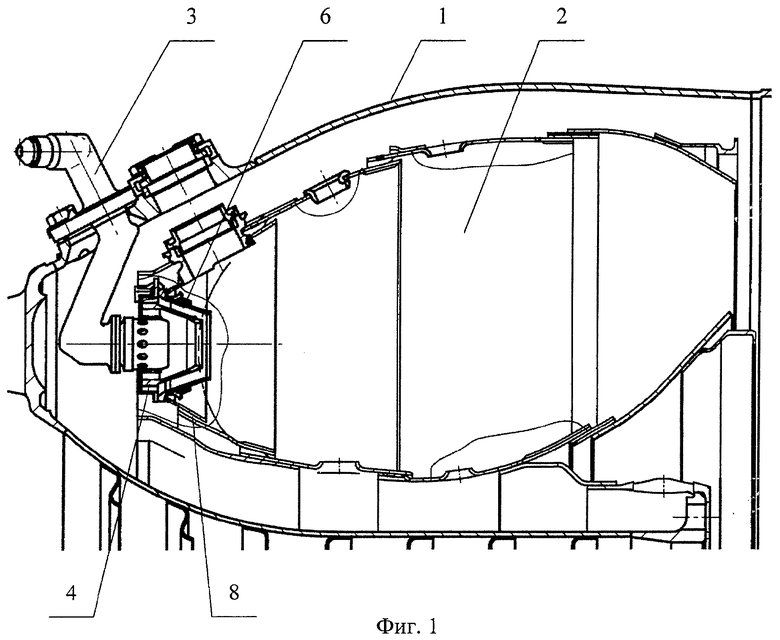

Сущность предложения поясняется чертежами, где на фиг.1 представлен продольный разрез камеры сгорания; на фиг.2 изображен аэрационный элемент фронтового устройства камеры сгорания; на фиг.3 представлен вид А на элемент фронтового устройства камеры сгорания; на фиг.4 показана коническая втулка криволинейного профиля, установленная на аэрационном элементе фронтового устройства.

Следует учесть, что на чертежах для большей ясности представлены только те детали, которые необходимы для понимания существа технического решения, а сопутствующие элементы, хорошо известные специалистам в данной области, на чертежах не представлены.

Камера сгорания содержит корпус 1, жаровую трубу 2, размещенную в корпусе 1, и топливные форсунки 3 (фиг.1). При этом топливные форсунки 3 установлены равномерно по окружности во фронтовом устройстве жаровой трубы 2. Фронтовое устройство включает двухрядные воздушные завихрители 4, которые в свою очередь содержат аэрационные элементы, выступающие внутрь жаровой трубы 2, содержащей фронтальную стенку 5 (фиг.2).

Аэрационные элементы состоят из коаксиально расположенных по оси форсунок 3 конических наружных насадков 6 и внутренних насадков 7 (фиг.2, 3, 4). Внутренние насадки 7 закреплены на воздушных завихрителях 4. Наружные насадки 6 закреплены на теплозащитных экранах 8 через промежуточные элементы 9 (фиг.4).

Теплозащитные экраны 8 закреплены на фронтальной стенке 5 жаровой трубы 2. Промежуточные элементы 9 имеют отверстия 10 для прохода охлаждающего воздуха (фиг.2, 4). Наружные насадки 6 также имеют отверстия для прохода охлаждающего воздуха 11, при этом по внешней поверхности наружных насадков 6 размещены в районе указанных отверстий 11 кольцевые конические втулки 12 (фиг.4).

Конические втулки 12 выполнены криволинейного профиля, за счет чего образуют два кольцевых зазора 13 и 14 с обеспечением направления охлаждающего воздуха вдоль поверхностей соответственно наружных насадков 6 и теплозащитных экранов 8. При этом конические втулки 12 установлены с фиксацией кольцевого зазора 13 с помощью радиальных ребер 15 (фиг.4).

Устройство работает следующим образом.

Через топливные форсунки 3 поступает топливо в зону выходного отверстия внутреннего насадка 7. Здесь топливо взаимодействует с закрученным воздушным потоком, который подают через первый внутренний ряд лопаток воздушных завихрителей 4. Кинетическая энергия воздушного потока способствует дополнительному дроблению и пелены, и капель топлива.

Одновременно через кольцевые каналы, образованные между наружными насадками 6 и внутренними насадками 7, поступает воздух через второй наружный ряд лопаток воздушных завихрителей 4, имеющих противоположную закрутку по отношению к потоку воздуха первого ряда. В результате этого возникает дополнительная кинетическая энергия, которая способствует дальнейшему измельчению капель топлива, создавая при этом гомогенную мелкодисперсную топливовоздушную смесь, сгорающую с минимальным уровнем дымления.

При этом часть воздушного потока из каналов между наружными 6 и внутренними 7 насадками поступает через отверстия 11 в наружных насадках 6 в кольцевые зазоры 13 между коническими втулками 12 и наружными насадками 6. Воздушный поток, вытекая из отверстий 11 и распределяясь вдоль наружной поверхности указанных насадков 6, создает воздушную защитную пленку на их поверхности, предохраняющую от воздействия горячих газов.

Воздух через отверстия 10 промежуточного элемента 9 за счет криволинейной поверхности конических втулок 12 поступает в кольцевые зазоры 14 и распределяется вдоль поверхности теплозащитных экранов 8, также образуя воздушную защитную пленку на их поверхности.

Предлагаемое техническое решение позволит значительно повысить эффективность охлаждения элементов фронтового устройства, что способствует увеличению надежности и ресурса камеры сгорания и двигателя в целом.

Устройство было разработано, изготовлено и успешно проверено на заводе имени В.Я.Климова.

Из вышесказанного следует, что изготовление данного устройства промышленным способом не вызывает затруднений, предполагает использование освоенных материалов и стандартного оборудования, что свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «промышленная применимость».

Источники информации

1. Конструкция и проектирование авиационных газотурбинных двигателей. Под редакцией Д.В.Хронина, М.: Машиностроение, 1989, стр.420-421.

2. Патент RU №2210034, F23R 3/60, 2003.

3. Патент RU №2164323, F23R 3/46, 2001.

4. Авторское свидетельство SU №1837699, F23R 3/16, 1996.

5. Пчелкин Ю.М. Камеры сгорания газотурбинных двигателей. М.: Машиностроение, 1984, стр.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРОНТОВОЕ УСТРОЙСТВО КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2245493C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2817578C1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2018 |

|

RU2696519C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414649C2 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2210034C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2133411C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2349840C1 |

| Топливновоздушная горелка и фронтовое устройство камеры сгорания | 2020 |

|

RU2749434C1 |

Камера сгорания содержит корпус, размещенную в нем жаровую трубу и топливные форсунки, установленные равномерно по окружности во фронтовом устройстве жаровой трубы, включающем воздушные завихрители с аэрационными элементами, выступающими внутрь жаровой трубы. Аэрационные элементы представляют собой коаксиально расположенные конические насадки, внутренние и наружные. Внутренние насадки закреплены на воздушных завихрителях. Наружные насадки через промежуточный элемент соединены с теплозащитными экранами, размещенными на фронтальной стенке жаровой трубы. По внешней поверхности наружных насадков размещены кольцевые втулки криволинейного профиля, образующие два кольцевых зазора с обеспечением направления охлаждающего воздуха, поступающего через отверстия, выполненные в промежуточных элементах и наружных насадках вдоль поверхностей как наружных насадков, так и теплозащитных экранов. Изобретение позволяет значительно повысить эффективность охлаждения элементов фронтового устройства, что способствует увеличению надежности и ресурса камеры сгорания и двигателя в целом при одновременном снижении уровня дымности выхлопных газов. 1 з.п.ф-лы, 4 ил.

| DE 4110507 A1, 01.10.1992 | |||

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1997 |

|

RU2134839C1 |

| DE 19627760 А, 05.11.1998 | |||

| US 4854127 А, 08.08.1989 | |||

| US 4194358 А, 25.03.1980 | |||

| Кольцевая камера сгорания | 1966 |

|

SU308653A1 |

Авторы

Даты

2008-04-10—Публикация

2006-08-30—Подача