Изобретение относится к способу и устройству для обработки поверхности твердых частиц порошка путем закрепления другого материала, например, других твердых частиц или жидкости на поверхности твердых частиц, образующих сердцевины, посредством ударного воздействия.

В частности, настоящее изобретение относится к способу и устройству для обработки поверхности частиц (называемых ниже материнскими частицами) путем предварительного приклеивания мелких частиц (называемых ниже дочерними частицами) на поверхности материнских частиц, образующих сердцевины, или вместо приклеивания дочерних частиц внедрением или закреплением их на поверхности материнских частиц посредством ударного воздействия.

До сих пор улучшение качества поверхности твердых частиц, как, например, предотвращение сбивания в комки твердых частиц, предотвращение изменения цвета и качества, улучшение дисперсности, улучшение каталитического действия, улучшение контроля дигерирования и поглощения, улучшение магнитных свойств, улучшение цветового тона, улучшение светостойкости, снижение расхода эффективного или дорогого материала и т.п. осуществлялось электрохимическим способом, способом физического поглощения, способом химического поглощения, вакуумным напылением, способом электростатической адгезии, способом покрытия расплавленным материалом, специальным способом сушки распылением, способом покрытия растеканием, способом валикового покрытия и т.п. В частности, в случае улучшения качества поверхности твердых частиц, используя твердые частицы, то есть в случае улучшения качества поверхности частиц порошка, используя порошок, и в случае улучшения качества поверхности твердых частиц, используя суспензию мелких частиц различных материалов или раствор различных материалов, применяют хорошо известную мешалку от смесителей различных типов или шаровую мельницу для перемешивания в течение длительного времени, например, от нескольких часов до нескольких десятков часов. Для улучшения качества поверхности твердых частиц используются электростатическое явление, явление медленной сушки и механохимическое явление, вызванное перемешиванием. Однако, так как не обеспечивается достаточно плотное прилипание дочерных частиц или пленочного материала к материнским частицам и сила, прикладываемая к материнским частицам, не является равномерной, пленка образуется отдельными клочками. Следовательно, когда порошок, который был подвергнут процессу улучшения, попадает в условия работы, где имеют место операции смешивания и перемешивания, диспергирование, склеивание или т.п. дочерние частицы легко удаляются и происходит разделение компонентов, поэтому не только очень ограничиваются рабочие условия, но также имеется большой разброс в качестве обработанного продукта.

Кроме того, в процессе улучшения качества поверхности твердых частиц в системе порошок порошок, системе порошок суспензия и системе порошок раствор, используя различные типы смесителей и шаровую мельницу, сила сцепления дочерних частиц или пленкообразующего материала с поверхностью материнских частиц является обычно незначительной. Таким образом, для получения желаемого качества поверхностей твердых частиц необходимы затраты времени от нескольких часов до нескольких десятков часов, необходимое устройство для этого является громоздким и производительность его чрезвычайно низка.

Кроме того, хотя использовались различные способы с микрокапсулами, в случае, когда контролируется процесс удаления материала, все способы мокрого типа. Однако, необходимый последующий процесс сушки ограничивает области применения указанных способов.

Способ улучшения качества поверхности твердых частиц в системах порошок суспензия и порошок раствор включает операцию струйного дробления, использующую энергию жидкости, в котором материнские частицы ударяются друг о друга за счет энергии жидкости в сердцевинной части струи. Однако, так как операция отделения дочерних частиц от материнских частиц в среднем происходит труднее операции закрепления дочерних частиц на материнских частицах, очень трудно осуществить эффективное закрепление дочерних частиц на материнских частицах. Есть пример покрывающего раствора к материнским частицам, в котором, поскольку в качестве энергии жидкости используется тепловое расширение сжатого воздуха, стоимость энергии на производство увеличивается и имеется большой разброс в качестве продуктов после улучшения. Далее, когда диаметр твердых частиц, качество поверхности которых должно быть улучшено, сравнительно большой (500μм или более), используется способ жидкостного покрытия или способ валикового покрытия. Однако, когда диаметр частиц составляет 100 μм или меньше, частицы должны собираться в комки вследствие вязкости жидкости, используемой для улучшения качество, и невозможно улучшить качество поверхности отдельных мелких частиц.

Известен способ обработки поверхности твердых частиц путем ударного воздействия на них измельченных твердых частиц, меньших по размеру, чем обрабатываемые частицы, осуществляемого в шаровой мельнице. В данном способе не все частицы в равной степени подвергаются ударному воздействию, а их поверхность улучшению.

Известно устройство, реализующее указанный способ обработки поверхности твердых частиц, содержащих ударную камеру, имеющий средство ударного воздействия в виде шаров, загрузочное отверстие для загрузки твердых частиц в ударную камеру и выходное отверстие для выхода частиц с улучшенным качеством поверхности. Поверхность частиц в данном устройстве обработана неоднородно, ее качество невысоко.

Целью данного способа и устройства является улучшение качества поверхности твердых частиц путем фиксации измельченных твердых частиц на поверхности обрабатываемых частиц.

Указанная цель достигается тем, что в способе обработки поверхности твердых частиц путем ударного воздействия на них измельченных твердых частиц меньших по размеру, чем обрабатываемые частицы, согласно изобретению, ударное воздействие осуществляют многократно в циркулирующем воздушном потоке ударной камеры с помощью диска, имеющего множество ударных кулачков и вращающегося с высокой скоростью, и ударного кольца, причем обрабатываемые твердые частицы имеют в среднем размер 0,1-100 мкм, а измельченные частицы 0,01-10 мкм.

Указанная цель также достигается тем, что в устройстве для обработки поверхности твердых частиц, состоящем из ударной камеры, имеющей средство ударного воздействия, загрузочное отверстие для загрузки твердых частиц в ударную камеру и выходное отверстие для выхода частиц с улучшенным качеством поверхности (согласно изобретению) средство ударного воздействия выполнено в виде диска, вращающегося с высокой скоростью и имеющего множество ударных кулачков, радиально расположенных через определенные интервалы по наружной поверхности диска, ударная камера обеспечивает постоянное расстояние между вращающимся диском и ударным кольцом, расположенным вдоль поверхности орбиты наиболее удаленной внешней окружности ударных кулачков, часть ударного кольца вырезана для выхода твердых частиц с обработанной поверхностью и имеет клапан, имеется желоб для разгрузки твердых частиц с обработанной поверхностью, соединенный с выходным отверстием, ударная камера снабжена циркуляционным контуром с одним концом, открытым на ударном кольце и расположенным отдельно от выходного отверстия для выхода обработанных твердых частиц и с другим концом, открытым на передней крышке в центре вращающегося диска.

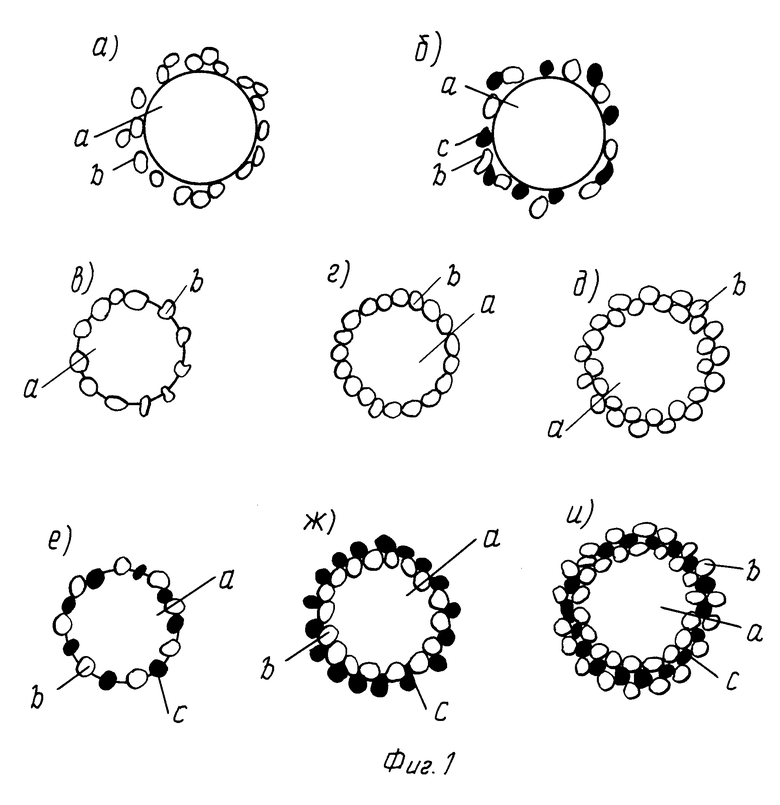

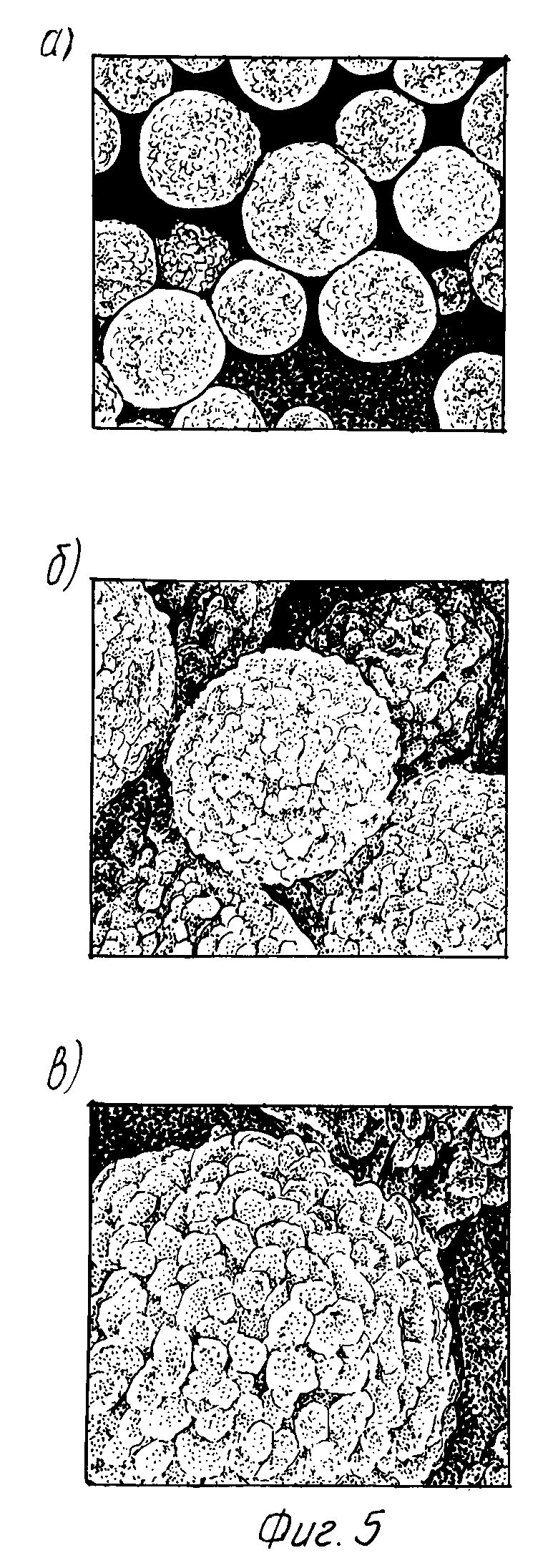

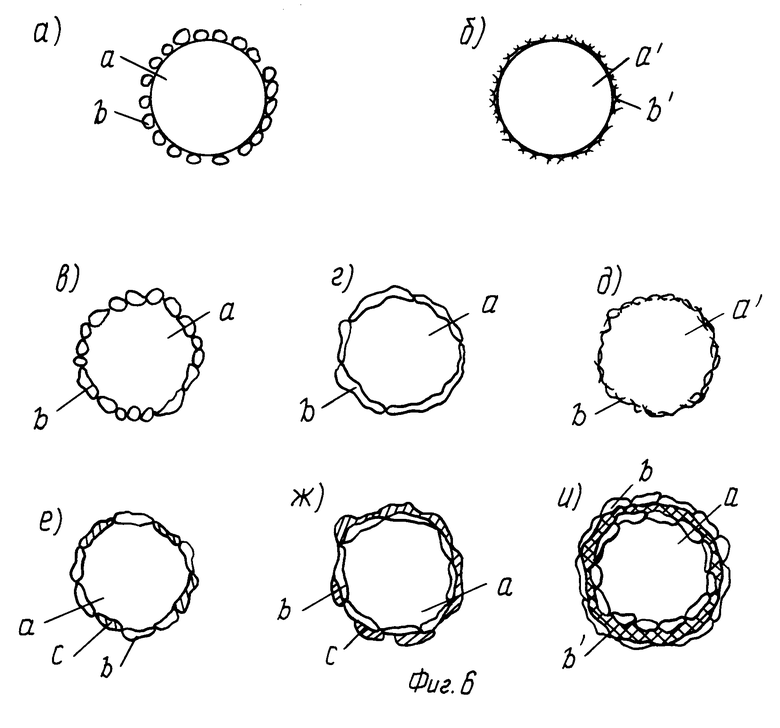

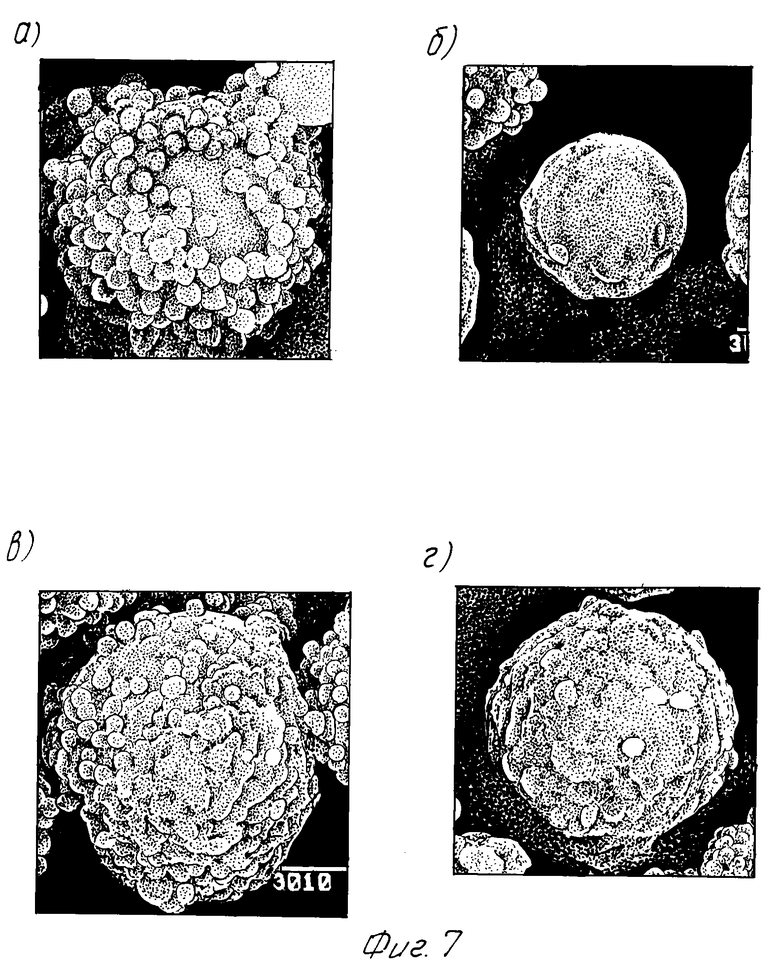

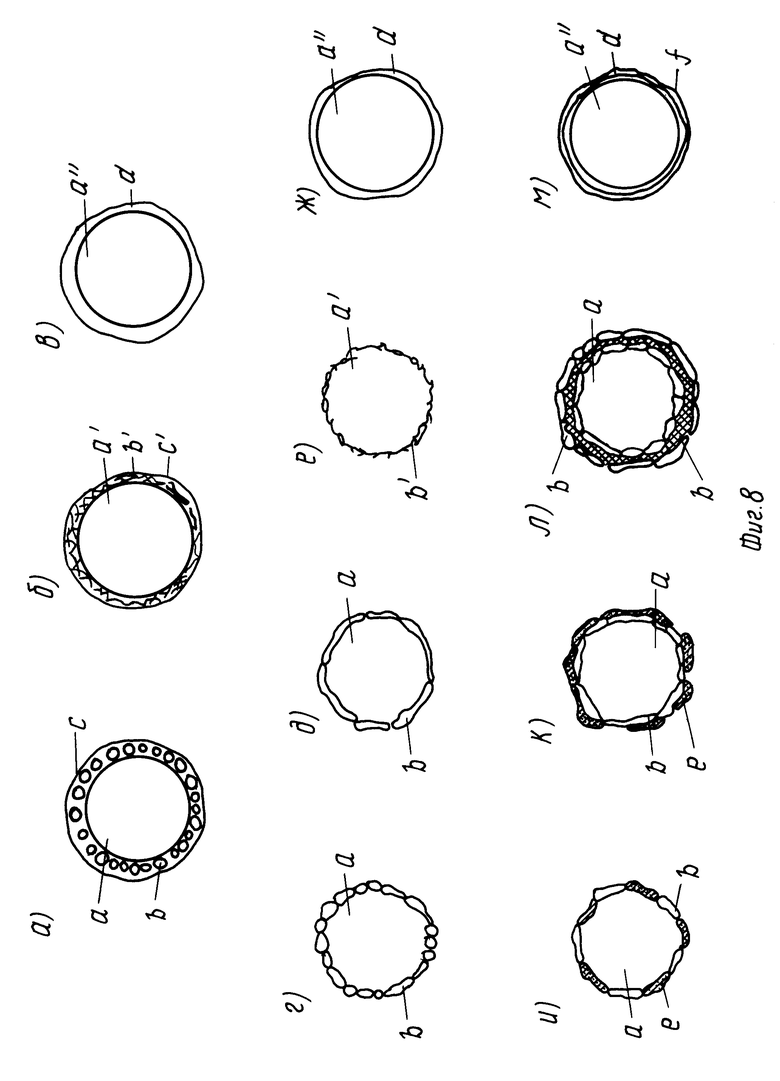

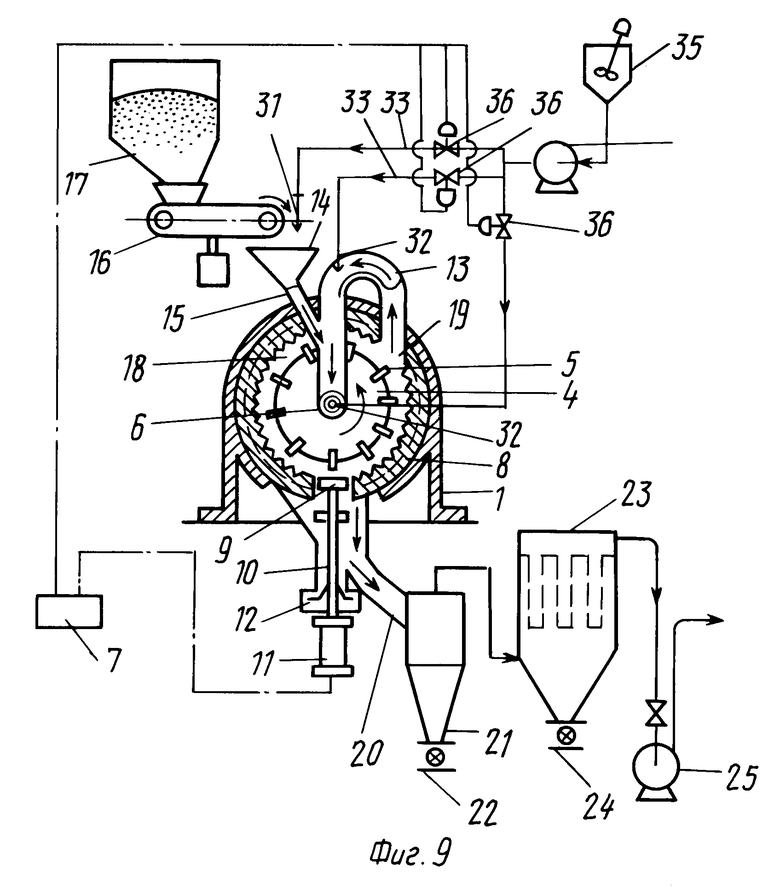

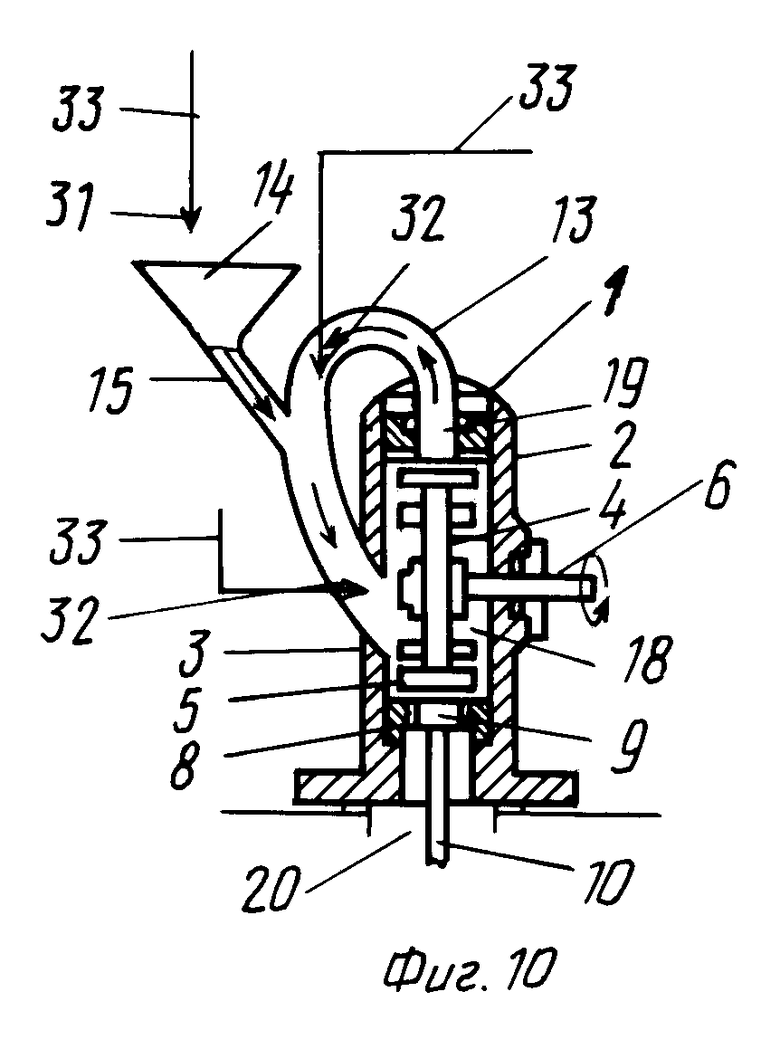

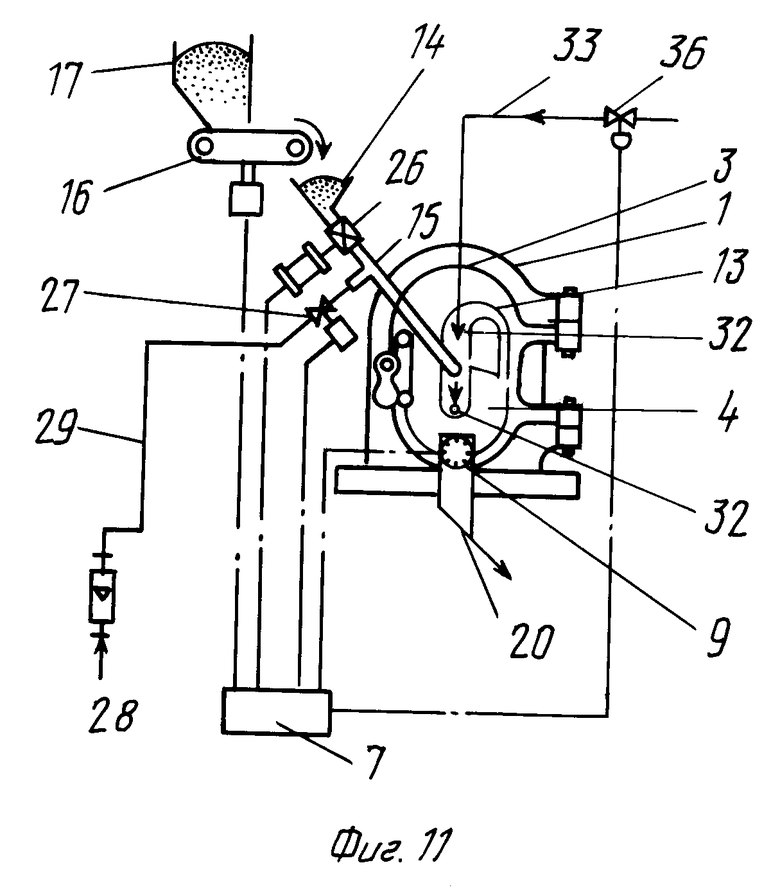

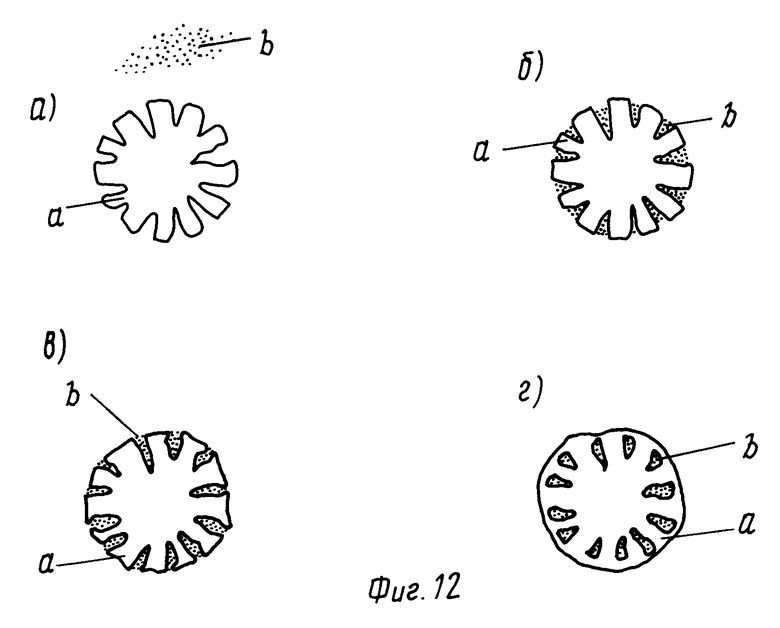

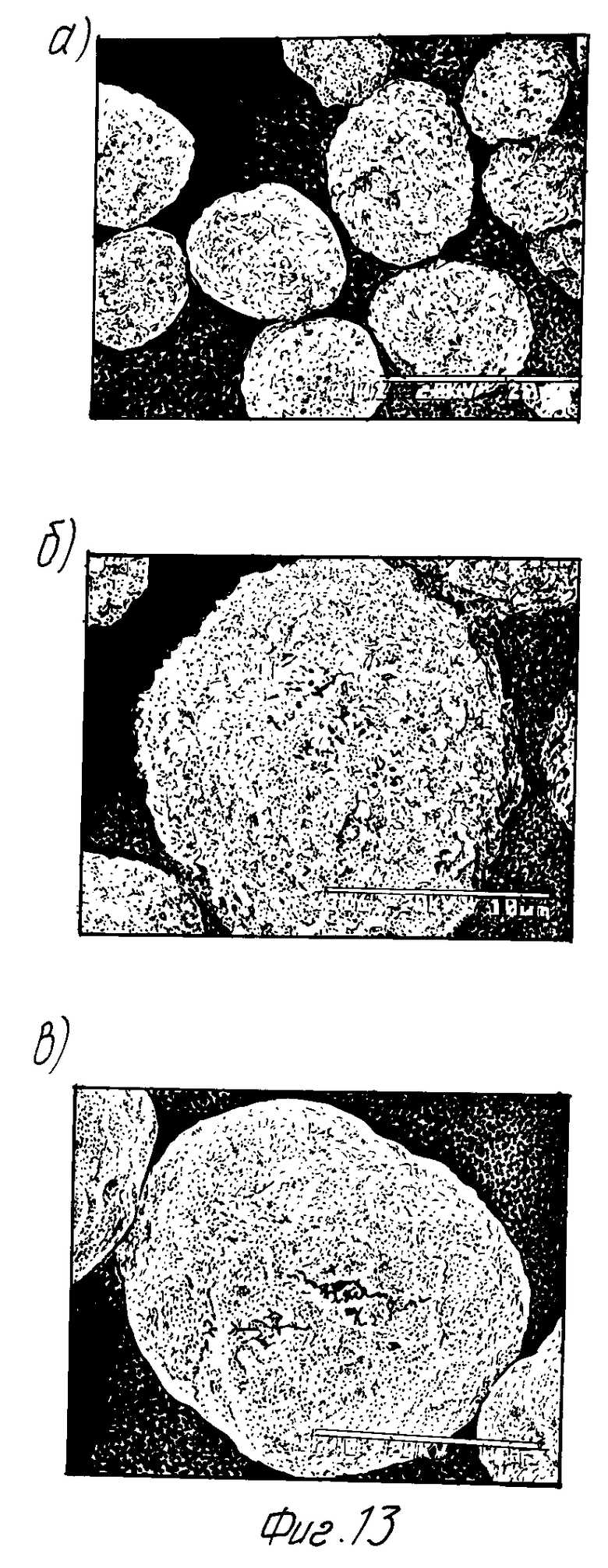

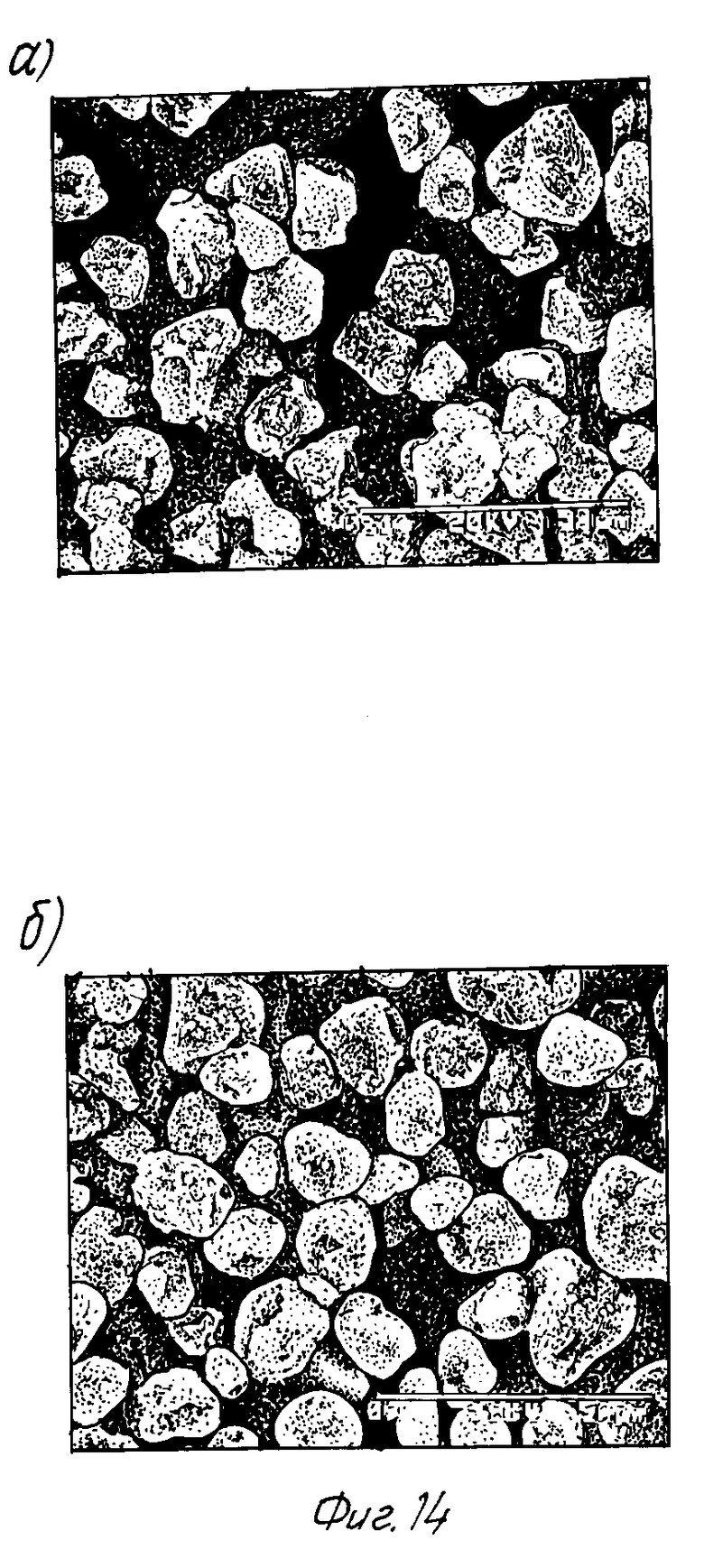

На фиг. 1 а, б, в, г, д, е, ж, и иллюстрируются различные состояния частиц порошка до и после улучшения качества их поверхности предлагаемыми способом и устройством; на фиг. 2 устройство для обработки поверхности твердых частиц порошка согласно воплощения настоящего изобретения вместе с периферийными устройствами; на фиг. 3 вид сбоку устройства, представленного на фиг. 2; на фиг. 4 устройство ударного воздействия на частицы порошка согласно другому воплощению настоящего изобретения, когда используется инертный газ; на фиг. 5 фотографии частицы порошка с улучшенным качеством поверхности, полученные на сканирующем электронном микроскопе; на фиг. 5 а, б, в соответственно фотографии с увеличением в 6000 раз, 20000 раз и 40000 раз; на фиг. 6 а, б, в, г, д, е, ж, и различные состояния частиц порошка до и после улучшения качества их поверхности согласно другому воплощению настоящего изобретения; на фиг. 7 а, б, в, г фотографии частицы порошка с улучшенным качеством поверхности, полученные на сканирующем электронном микроскопе, где 7, а фотография с увеличением в 10000 раз, иллюстрирующая электростатическую адгезию; на фиг. 7, б фотография с увеличением в 8500 раз для условий осуществления N Т-11; на фиг. 7, в фотография с увеличением в 10000 раз для условий осуществления N Т-12 и на фиг. 7, г фотография с увеличением в 10000 раз для условий осуществления N Т-13; на фиг. 8 а, б, в, г, д, е, ж, и, к, л, м иллюстрируются различные состояния частиц порошка до и после улучшения качества их поверхности согласно еще одному воплощению настоящего изобретения; на фиг. 9 воплощение устройства ударного воздействия на частицы порошка, используемого в воплощении, представленном на фиг. 8, вместе с периферийными устройствами; на фиг. 10 вид сбоку устройства, представленного на фиг. 9; на фиг. 11 устройство ударного воздействия на частицы порошка согласно другому воплощению изобретения, в котором используется инертный газ; на фиг. 12 а, б, в, г различные состояния частицы порошка до и после улучшения качества ее поверхности согласно еще одному воплощению настоящего изобретения; на фиг. 13 а, б, в фотографии образца порошка, используемого в воплощении, представленном на фиг. 12 и полученные на сканирующем электронном микроскопе, где на фиг. 13, а показана фотография частиц пористого найлона с увеличением в 2000 раз, на фиг. 13, б фотография с увеличением в 5000 раз материнской частицы с прилипшими к ней дочерними частицами, и на фиг. 13, в фотография с увеличением в 5000 раз материнской частицы, поверхность которой была улучшена средством ударного воздействия и в которой дочерние частицы заделаны в материнской частице; на фиг. 14 а, б фотографии частиц порошка, полученные на сканирующем электронном микроскопе до и после придания им сферической формы согласно еще одному воплощению настоящего изобретения, где на фиг. 14, а, б фотография с увеличением в 1000 раз.

Опишем теперь первое воплощение настоящего изобретения.

Типичные материнские частицы, поверхность которых может быть обработана предлагаемым способом и устройством имеют обычно диаметр от ≈ 0,1 μм до 100μм и образуются из красящего вещества, такого, как двуокись титана и окись железа, синтетического высокомолекулярного материала, такого, как эпоксидный порошок, найлоновый порошок, полиэтиленовый порошок и полистирольный порошок и природного материала, такого, как крахмал, целлюлоза и шелк. Типичные дочерние частицы обычно имеют диаметр от ≈0,01μм до 10μм и образуются из природного материала, синтетического материала и различных синтетических красящих веществ, таких как коллоидные частицы кремнезема, порошок двуокиси титана, порошок гидроцинкита, порошок окиси железа, порошок слюды, порошок карбоната кальция и сульфата бария. Однако, обе частицы не ограничиваются вышеперечисленными материалами и могут быть комбинированными компонентами различных материалов, используемых в таких отраслях промышленности как химическая, электротехническая, отрасли, занимающейся изготовлением магнитных материалов и других различных отраслях, имеющих дело с косметикой, красителями, печатной краской, виражом, цветным материалом, волокном, лекарствами, пищевыми продуктами, резиной, пластмассой, керамикой и т.п.

Обычно используемые материнские частицы имеют большой диаметр и малую твердость, а дочерние частицы малый диаметр и большую твердость. Однако соотношение диаметра и твердости между материнскими и дочерними частицами изменяется на обратное в зависимости от комбинации крупности частиц. То есть, более мягкие дочерние частицы могут закрепляться на поверхности более твердых материнских частиц.

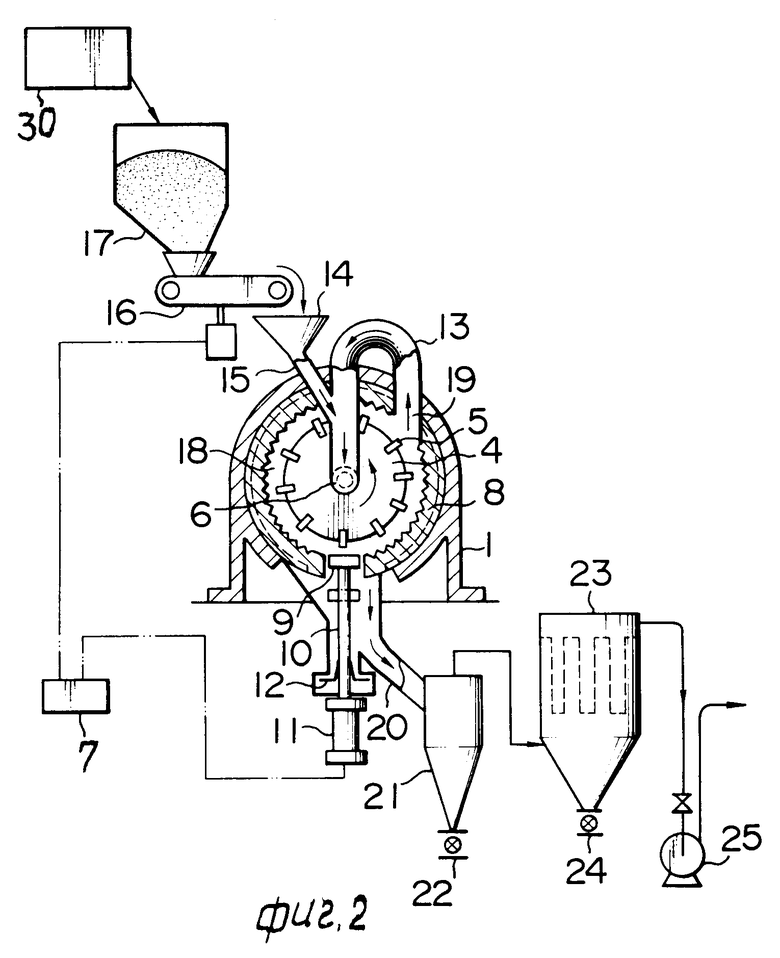

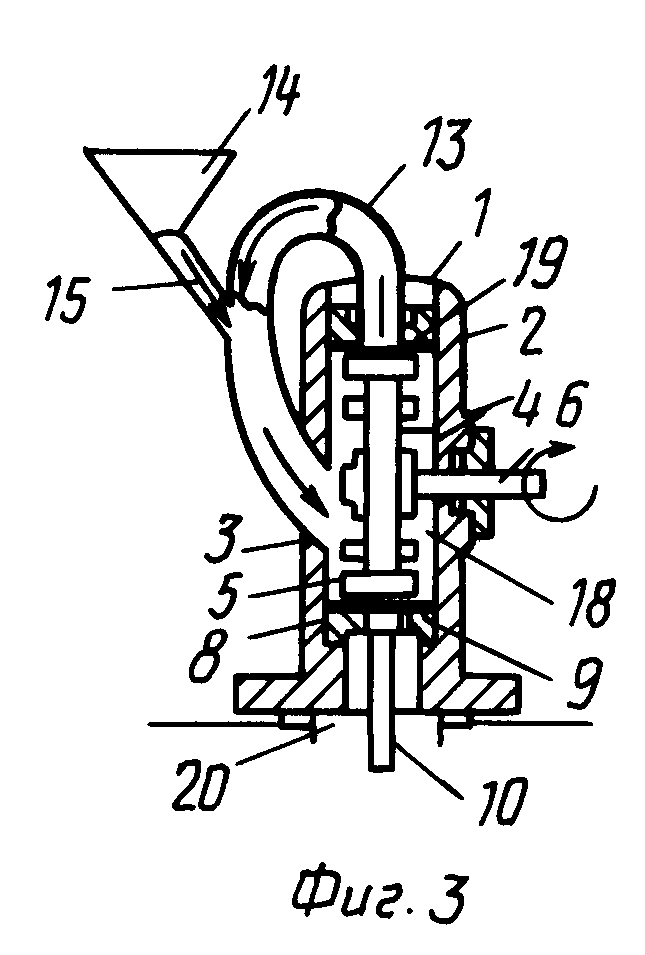

На фиг. 2 и 3 показан пример устройства для обработки поверхности твердых частиц, использующего молотковую дробилку. На фиг. 2 и 3 представлены корпус 1 молотковой дробилки для частиц порошка, используемой для реализации предлагаемого способа, задняя крышка 2, передняя крышка 3, вращающаяся с большой скоростью пластина (диск) 4, установленная в корпусе 1, множество ударных лопаток (кулачков) 5 молоткового или пластинчатого типа, расположенные на внешней периферии вращающейся пластин 4 на одинаковом расстоянии друг от друга. На валу 6 установлена с возможностью вращения в корпусе 1 пластина 4.

На фиг. 2 представлены устройство программного регулирования 7, (ударное) кольцо 8 столкновений, которое расположено вблизи самых крайних в радиальном направлении граней лопаток 5. Между кольцом 8 и лопатками поддерживается постоянный зазор. Поверхность кольца 8, обращенная к лопаткам 5, может иметь различные неровности или состоять на периферии из плоских пластин. Клапан установлен в вырезе, выполненном в кольце 8, через который осуществляется выгрузка порошка, поверхность частиц которого подвергалась улучшению. Устройство 11 для приведения в действие клапана 9 через ось 10 с уплотнением 12 приведено на фиг. 2. Циркуляционный контур 13 имеет на одном конце отверстие, соединяющееся с частью внутренней стенки кольца 8, и на другом конце имеет отверстие, соединяющееся с центром пластины 4, образуя замкнутый контур. На фиг. 2 представлены бункер 14 для исходного материала, который через трубу 15 попадает в циркуляционный контур 13, дозирующий питатель 16 для исходного материала, резервуар 17 для исходного материала, ударная камера 18, образованная между внешней периферией вращающейся пластины 4 и кольцом 8, входное отверстие 19 для циркуляционного контура 13, труба 20 (желоб) для выгрузки частиц порошка с улучшенным качеством поверхности, циклон 21, поворотный клапан 22, рукавный фильтр 23, поворотный клапан 24, дутьевое выпускное устройство 25.

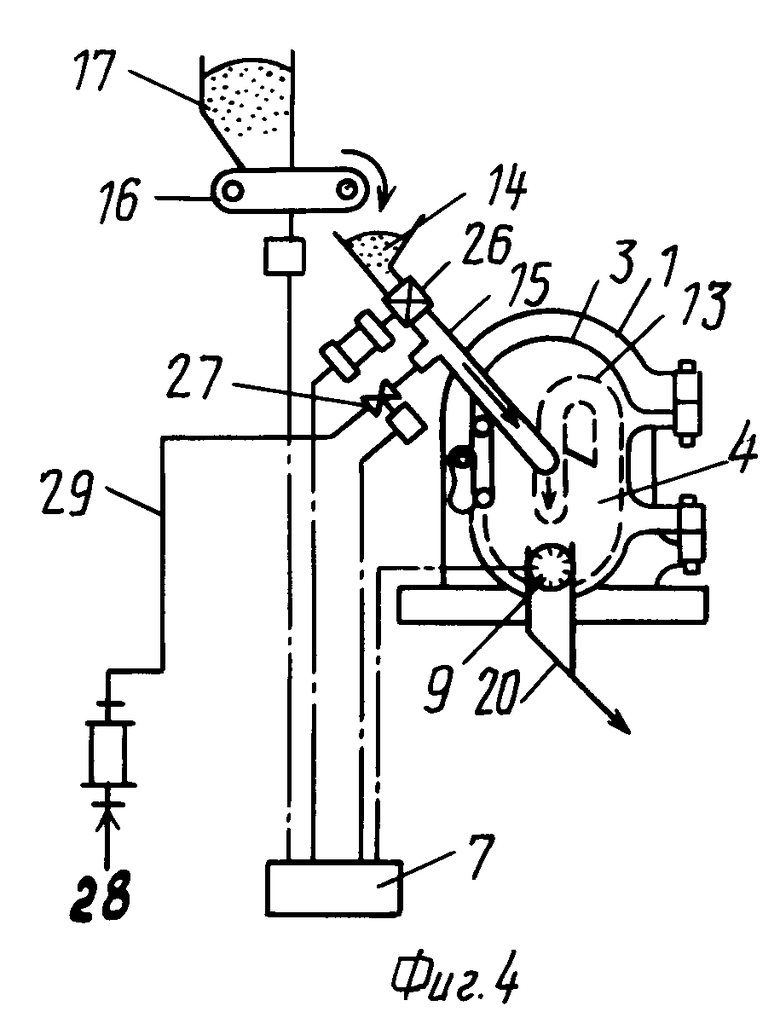

В предлагаемом устройстве используется различный инертный газ, такой как азот, служащий для предотвращения отрицательных последствий окисления в процессе выполнения операции закрепления порошка и для предотвращения возможного загорания или взрыва в процессе улучшения качества поверхности частиц, выполняемым предлагаемым устройством.

На фиг. 4 показано предлагаемое изобретение, в котором используется инертный газ. На фиг. 4 представлен клапан 26, расположенный под бункером 14, регулирующий подачу исходного материала, клапан 27, соединенный с отверстием, образованным в трубе 15, для подачи инертного газа, источник инертного газа 28 и трубопровод 29 для подачи инертного газа. В этом воплощении внутри корпуса 1 имеется циркуляционный контур 13.

Устройство 30 предварительной обработки, такое, как различные смесители и электрическая пушка, используемая в случае необходимости предварительного прилипания дочерних частиц к поверхности материнских частиц.

Опишем теперь работу вышеописанного устройства, реализующего предлагаемый способ согласно фиг. 2-3.

В начале работы клапан 9 закрыт и приводится в движение приводным средством, не показанным на чеpтежах, вал 6 для приведения во вращение пластины 4 с окружной скоростью в пределах от 5 до 160 м/с в зависимости от природы материала, качество поверхности которого хотят улучшить, с одновременным вводом в устройство при необходимости инертного газа. В этот момент времени вращение лопастей 5 пластины 4 вызывает внезапный поток воздуха и инертного газа. Создается циркулирующий воздушный поток, то есть, поток воздуха самоциркулирующего типа, начинающийся от входного отверстия 19 циркуляционного контура 13, который создается в ударной камере 18 через контур 13 к центру вращающейся пластины 4 за счет вентиляционного эффекта, основанного на центробежной силе воздушного потока. Кроме того, так как количество воздуха, получаемое циркуляцией в единицу времени, намного больше всего объема ударной камеры и циркуляционной системы, за очень небольшой промежуток времени создается очень большое количество циклов воздушного потока.

Затем порошок, который должен быть обработан, который включает дочерние частицы, прилипшие к поверхностям материнских частиц за счет использования, например, электростатического явления, быстро подают из питателя 16 в бункер 14. В случае, если нет необходимости использовать устройство предварительной обработки 30, количество материнских и дочерних частиц измеряют по отдельности и подают в бункер 14. Из бункера 14 порошок по трубе 15 подается в ударную камеру 18. Частицы порошка, вошедшие в ударную камеру 18, подвергаются ударному воздействию со стороны лопаток 5 вращающейся с большой скоростью пластины 4 и, кроме того, сталкиваются с кольцом 8, в результате чего дочерние частицы, прилипшие к поверхности материнских частиц, селективно испытывают сильное сжатие. Порошок, который должен быть обработан, входит в циркуляционный контур 13 вместе с потоком циркулирующего газа и возвращается в камеру 18, в результате чего частицы порошка испытывают ударное воздействие неоднократно.

Такое ударное воздействие непрерывно повторяется много раз в течение короткого промежутка времени. Дочерние частицы внедряются или прочно закрепляются в поверхности материнских частиц. Серии ударных циклов обработки, то есть операция внедрения или закрепления дочерних частиц на поверхности материнских частиц продолжается до тех пор, пока вся поверхность материнских частиц не покроется дочерними частицами равномерно и прочно. Так как в системе циркулирует большое количество газа (то есть воздуха и инертного газа) по сравнению с общим объемом ударной камеры и циркуляционного контура, порошок, который должен быть обработан (материнские частицы и дочерние частицы), который циркулирует вместе с газом, испытывает много ударов за очень короткий промежуток времени. Время, необходимое для покрытия поверхности частиц, составляет обычно от нескольких секунд до нескольких минут, даже если сюда включается время подачи порошка, хотя оно зависит от количества порошка, который должен быть обработан за один раз.

На фиг. 1, а, б иллюстрируется материнская частица  , к которой предварительно прилепляют посредством статического электричества или только дочерние частицы b или дочерние частицы b, и другие дочерние частицы

, к которой предварительно прилепляют посредством статического электричества или только дочерние частицы b или дочерние частицы b, и другие дочерние частицы  . Когда частицы подвергают вышеуказанной операции закрепления, дочерние частицы

. Когда частицы подвергают вышеуказанной операции закрепления, дочерние частицы  внедряются в материнскую частицу

внедряются в материнскую частицу  или закрепляются на материнской частице

или закрепляются на материнской частице  , как показано на фиг. 1 в, г, д. При этом дочерние частицы

, как показано на фиг. 1 в, г, д. При этом дочерние частицы  и

и  закрепляются на материнской частице в виде одного или нескольких слоев путем изменения порядка подачи дочерних частиц

закрепляются на материнской частице в виде одного или нескольких слоев путем изменения порядка подачи дочерних частиц  и с, как показано на фиг. 1 е, ж, и.

и с, как показано на фиг. 1 е, ж, и.

После завершения вышеуказанной операции закрепления клапан 9 перемещают в положение, показанное пунктирной линией, означающее его открытие, и осуществляется выпуск обработанного порошка. То есть обработанный порошок выгружается из камеры 18 и циркуляционного контура 13 за очень короткий промежуток времени (за несколько секунд) под действием центробежной силы (если на обработанный порошок оказывает действие центробежная сила, клапан 9 может быть расположен в другом месте) и засасывающей силы выпускного дутьевого устройства 25 и направляется по трубе 20 к устройству для сбора порошка, такому как циклон 21 и фильтру 23. После сбора порошка он выгружается наружу через поворотные клапаны 22 и 24.

После выпуска обработанного порошка клапан 9 немедленно закрывают. Затем через питатель 16 в ударную камеру 18 снова подают порошок, который необходимо обработать. Порошок подвергают операции закрепления, как было описано выше, поэтому процесс производства обработанного порошка является последовательным. Один цикл операции закрепления непрерывно регулируется устройством 7, в котором время, необходимое для обработки порошка, устанавливается заранее относительно времени работы других связанных с этим процессом устройств.

Когда необходимо закрепить дочерние частицы на поверхности материнских частиц частично или локально, устройство, показанное на фиг. 2, может быть использовано в качестве однопроходной непрерывной обрабатывающей системы. В этом случае отверстие 19 закрывается и клапан 9 открывается. Затем порошок, который необходимо обработать, может непрерывно подаваться из бункера 14 по трубе 15.

Когда необходимо использовать в течение операции закрепления дополнительно термическую обработку (например, когда необходимо увеличить разницу в твердости между материнскими и дочерними частицами), кольцо 8 и контур 13 выполняют с рубашкой, и тепловой режим, подходящий для операции закрепления порошка, может устанавливаться соответствующим подбором теплоносителя и хладагента, пропускаемых через рубашку.

В предлагаемом устройстве на вращающейся пластине 4 могут быть установлены дополнительные лопасти или, например, на пути контура 13 может располагаться пластинчатый вентилятор центробежного типа для осуществления дополнительного принудительного воздействия на циркулирующий поток. В частности, при увеличении количества циркулируемого воздуха, увеличивается количество циклов, совершаемых в единицу времени. Таким образом, так как также возрастает число столкновений с частицами порошка, может быть уменьшен промежуток времени, необходимый для осуществления операции закрепления. Кроме того предлагаемый способ может осуществляться не только устройством, снабженным циркуляционным контуром, а также устройством, в котором отсутствует этот контур, показанный на фиг. 2 и 3.

Работа устройства (фиг. 4) осуществляется следующим образом.

В начале работы клапан 26 для подачи исходного материала закрыт, а клапан 9 открыт. Затем открывают клапан 27, в результате чего камера 18 и контур 13 заполняются инертным газом. Операция заполнения камеры 18 и контура 13 инертным газом перед началом операции закрепления осуществляется обычно за несколько минут.

Затем, после одновременного закрытия клапанов 9 и 27, сразу же открывается клапан 26, в результате чего в камеру 18 подается заранее измеренное количество порошка, после этого клапан 26 немедленно закрывается. В ответ на закрытие клапана 26 питатель 16 подает новую порцию порошка в бункер 14.

Затем порошок подвергается ударному воздействию вместе с инертным газом таким же образом, как в воплощении предлагаемого устройства, показанного на фиг. 2. Порошок подергается обработке, циркулируя по контуру 13 и находясь в достаточном контакте с инертным газом. Затем открываются клапаны 9 и 27 и обработанный порошок выпускается из камеры 18 и контура 13 по трубе 20. Одновременно камера 18 и контур 13 заполняются новым инертным газом.

Выгруженный порошок далее подвергается обработке таким же образом, как в воплощении, показанном на фиг. 2.

Затем, после закрытия клапанов 9 и 27 и открытия клапана 26, начинается новый цикл вышеописанной операции закрепления. Последовательность выполнения операции закрепления, включая подачу и прекращение подачи инертного газа, непрерывно контролируется устройством программного регулирования 7 таким же образом, как в воплощении, показанном на фиг. 2.

При необходимости частичного закрепления дочерних частиц на поверхности материнских частиц (фиг. 4) может использоваться в качестве однопроходной системы непрерывной обработки. В этом случае контур 13 (фиг. 4) закрывается и открываются клапаны 26, 27 и 9. Порошок, который должен быть обработан, может подаваться из бункера 14 непрерывно с необходимой постоянной скоростью. В данном случае: если возвращать инертный газ с выхода устройства 25 (фиг. 2) в трубу 15, можно сэкономить значительное количество используемого инертного газа.

Как описано выше, предлагаемый способ и устройство для улучшения качества поверхности твердых частиц отличается сообщением сильного удара ударным механизмом, составляющим средство ударного воздействия, мелким частицам порошка, использованием разницы в твердости между материнскими и дочерними частицами, величиной удара, сообщаемого всей поверхности материнских частиц, имеющих заданную форму, и количеством сообщаемых ударов, которое может регулироваться.

Кроме того, как описано выше, согласно предлагаемым способу и устройству, дочерние частицы формируются на поверхности материнской частицы, выполненной из различного материала, в виде одного слоя, состоящего из одного компонента дочерних частиц и состоящего из двух компонент и в виде множества слоев, состоящих из одной или более компонент.

Согласно предлагаемым способу и устройству в случае, если соотношение закрепляемых дочерних частиц на каждой материнской частице может быть не слишком критичным (то есть, если соотношение компоненты в целом может быть постоянным), устройство предварительной обработки, такое, как различные смесители и электрическая пушка, может отсутствовать. В этом случае количество порошка из материнских частиц и дочерних частиц, измеренные по отдельности, подают непосредственно в ударную камеру, в результате чего может осуществляться операция закрепления дочерних частиц на материнских частицах.

Как описано выше, согласно предлагаемым способу и устройству для улучшения качества поверхности твердых частиц, качество поверхности материнских частиц, составленных из комбинации различных порошковых материалов, улучшается путем внедрения или прочного закрепления дочерних частиц на поверхности материнских частиц и может быть эффективно получен за очень короткий промежуток времени функциональный составной материал и гибридный порошок, имеющий однородные и стабильные свойства.

Пpедлагаемое устройство для улучшения качества поверхности твердых частиц содержит ударную камеру и циркуляционный контур, имеющие очень простую конструкцию, которая легко разбирается путем снятия передней крышки и удаления вращающейся пластины 4. Таким образом, очень легко может осуществляться обслуживание и очистка предлагаемого устройства. В устройстве можно избежать смешивания с посторонним материалом при изменении продукта и оно пригодно для улучшения качества поверхности порошкообразного материала широкого ассортимента.

Кроме того, когда используется инертный газ, последний используется эффективно и количество его может быть сведено к минимуму.

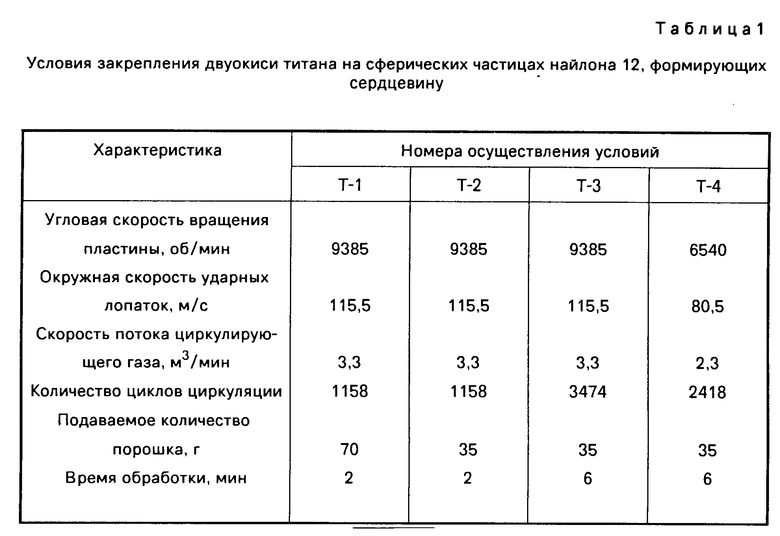

П р и м е р 1. Использовалось устройство (фиг. 2), включающее восемь пластинчатых ударных лопастей, закрепленных на периферии вращающейся пластины, имеющее внешний диаметр 235 мм, и циркуляционный контур, имеющий диаметр 54,9 мм. Дочерние частицы из двуокиси титана, имеющие средний диаметр 0,3μм, предварительно были прилеплены к поверхности материнских частиц сферической формы из найлона 12, имеющих средний диаметр 5 μм, посредством смесителя, обеспечившего нужную смесь, которая была подвергнута обработке в условиях, перечисленных в табл. 1. Следовательно, частицы двуокиси титана (дочерние частицы) были внедрены или прочно закреплены на поверхности частиц найлона 12 (материнские частицы) и был получен однородный и стабильный порошок найлона 12, качество поверхности частиц которого было улучшено двуокисью титана.

На фиг. 5 показаны фотографии, полученные на сканирующем электронном микроскопе, порошка с улучшенным качеством поверхности его частиц, полученного согласно примеру 1 (для условий осуществления Т-3 и Т-4).

Опишем теперь второе воплощение настоящего изобретения.

В качестве типичного порошка материнских частиц может использоваться различный порошок, описанный в первом воплощении. Обычно типичные дочерние частицы имеют диаметр в пределах от 0,01 до 10 μм и в качестве материала для них могут использоваться порошки найлона, полиэтилена, акрила, стирола, полипропилена, порошок ABS, поливиниловый спирт, желатин, различный парафин, сера и органическое вещество, неорганическое вещество и металл, например сплав, имеющий низкую температуру плавления. Однако также, как в первом воплощении, нельзя ограничиваться этими материалами. Комбинация размеров диаметра и величины твердости являются такими же как в первом воплощении.

Средство ударного воздействия использует такую же дробилку, как в первом воплощении, показанном на фиг. 2-4, и работа его осуществляется аналогичным образом.

Ударное воздействие непрерывно повторяется много раз за короткий промежуток времени и дочерние частицы внедряются или прочно закрепляются на поверхности материнских частиц. Кроме того в процессе ударного воздействия дочерним частицам сообщается тепловая энергия, вызывающая их размягчение и расплавление в течение короткого промежутка времени, в результате чего все или часть дочерних частиц, закрепленных на поверхности одной материнской частицы, расплавляются и соединяются между собой. Ряд ударных воздействий, то есть операций размягчения, расплавления и закрепления дочерних частиц на поверхности материнской частицы продолжается до тех пор, пока вся поверхность материнской частицы не приобретет желаемую расплавленность и монолитность.

На фиг. 6 схематически показаны материнские и дочерние частицы. Как видно на фиг. 6, материнские и дочерние частицы не ограничиваются сферической формой. На фиг. 6 а, б иллюстрируется материнская частица (а и a'), к которой предварительно прилепляют посредством статического электричества дочерние частицы (в и в'). Материнские и дочерние частицы подвергаются ударному воздействию, и поверхность дочерних частиц размягчается и расплавляется так, как показано на фиг. 6 в, г, д. Осуществляется объединение или слияние между дочерними частицами на части или всей поверхности материнской частицы, в результате чего дочерние частицы закрепляются на поверхности материнской частицы. Кроме того, как показано на фиг. 6 е, ж, и, различные дочерние частицы (в, с) закрепляются на материнской частице в виде одного слоя или нескольких слоев в зависимости от комбинации различных дочерних частиц и порядка подачи этих частиц.

Как показано на фиг. 6, согласно предлагаемому способу дочерние частицы закрепляются на поверхности материнской частицы из другого материала в виде одного слоя частиц, составленного из одного вида дочерних частиц или составленного из двух видов дочерних частиц, в виде микрокапсулы, образованной покрытием материнской частицы в виде пленки из дочерних частиц и множества слоев, составленных из дочерних частиц одного или более видов. Дочерние частицы могут принимать любую форму, например сферическую, неопределенную, волокнистую и т.п.

Поверхность материнской частицы не ограничивается гладкой поверхностью и может принимать любую форму, иметь, например, различные по размеру неровности, отверстия или канавки.

Если используют дополнительно тепловую обработку, инертный газ или т.п. операция закрепления может осуществляться таким же образом, как в первом воплощении.

П р и м е р 2.

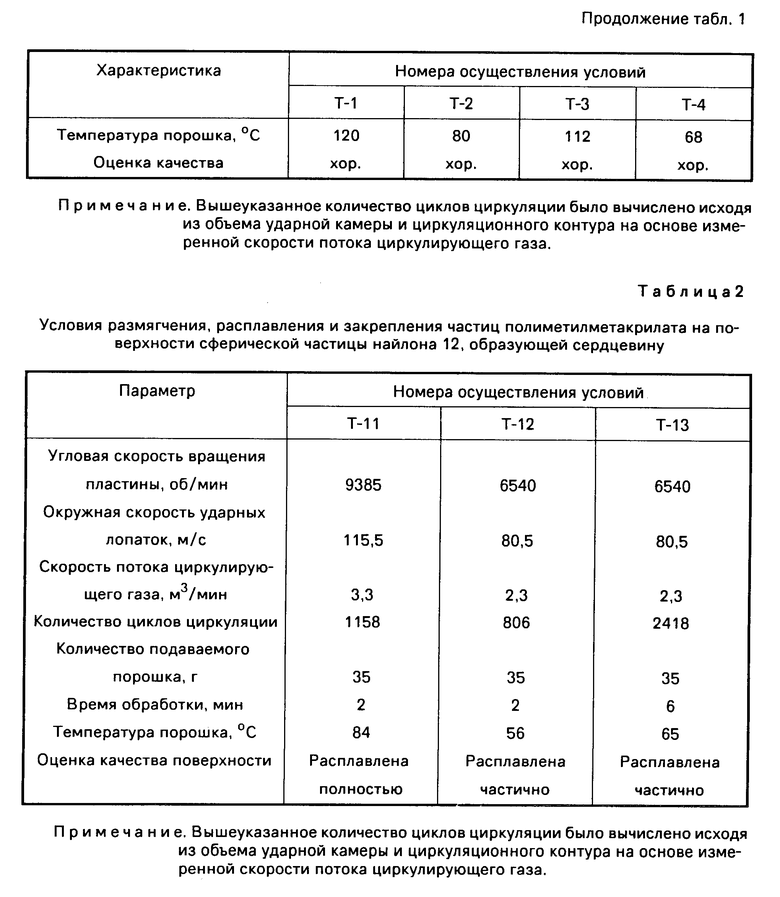

Использовалось то же устройство, что в примере 1. Дочерние частицы из полиметилметакрилата, имеющие средний диаметр 0,3 μм, предварительно прилепляли посредством смесителя, обеспечивающего получение заданной смеси, и поверхности сферической материнской частицы найлона 12, имеющей средний диаметр 5 μм, после чего смесь была подвергнута операции закрепления, включающей операции размягчения и расплавления в условиях, перечисленных в табл. 2. Следовательно, дочерние частицы из полиметилметакрилата внедрялись или прочно закреплялись на поверхности материнской частицы, образующей сердцевину, из найлона 12 и часть или все дочерние частицы размягчались и расплавлялись, в результате чего они закреплялись на поверхности материнской частицы. Таким образом, был получен порошок найлона 12, поверхность частиц которого была однородно и стабильно улучшена полиметилметакрилатом. Как ясно видно из представленных на фиг. 7 фотографий, полученных на сканирующем электронном микроскопе, существуют различия в состоянии размягчения и расплавления дочерних частиц в зависимости от рабочих условий. При желании получения материнской частицы в виде микрокапсулы (фиг. 7, б) надо соблюдать условия, соответствующие номеру осуществления Т-11.

На фиг. 7 показаны фотографии, полученные на сканирующем электронном микроскопе, частиц порошка с улучшенным качеством поверхности в соответствии с примером 2.

На фиг. 7, а показаны дочерние частицы, прилипшие к поверхности материнской частицы, на фиг. 7 б, в, г показаны фотографии частиц с улучшенным качеством поверхности, полученные соответственно в условиях осуществления под номерами Т-11, Т-12 и Т-13.

Опишем теперь третье воплощение настоящего изобретения.

Обычно типичные материнские частицы порошка, обрабатываемые предлагаемым способом, имеют диаметр в пределах от ≈0,1 μм до 100 μм и материалом для него являются неорганические вещества, такие как карбонат кальция, каолин, окись алюминия, двуокись кремния, стеклянная дробь и двуокись титана, металл и сплав, такие как свинец, цинк, олово и железо, органический высокомолекулярный составной материал в виде порошка, такой как эпоксид, найлон, полиэтилен, полистирол и органический природный материал, такой как крахмал, целлюлоза и шелк. Кроме того, типичные дочерние металлические частицы (включающие частицы в виде иглы и нити) имеют обычно диаметр в пределах от ≈0,01 до 10 μм и материалом для них могут быть порошки золота, серебра, меди, цинка, олова, железа, свинца, нержавеющей стали, никеля, алюминия, титана и кадмия и порошки их окислов и составные порошки. Однако обе частицы не ограничиваются вышеуказанными материалами и могут использоваться комбинации различных материалов, используемых в таких отраслях промышленности, как химическая, электротехническая, отрасли, занимающиеся изготовлением магнитных материалов и устройств, и других различных отраслях, имеющих дело с косметикой, красителями, печатной краской, виражом, цветным материалом, волокном, лекарствами, пищевыми продуктами, резиной, пластмассой, керамикой и т.п.

Обычно используемые материнские частицы имеют большой диаметр, а дочерние частицы малый диаметр. Однако соотношение диаметров между материнскими частицами и дочерними изменяется на обратное в зависимости от комбинации крупности частиц.

Средство ударного воздействия использует ту же самую дробилку, что и воплощение, показанное на фиг. 2-4, и работает аналогичным образом. Кроме того, в данном случае дочерние частицы прилепляют к поверхности материнских частиц, используя небольшое количество воды или материала, образующего связующее вещество, такое как различный органический растворитель.

Ударное воздействие непрерывно повторяется много раз за короткий промежуток времени, в результате чего металлические дочерние частицы сильно отбиваются к поверхности материнской частицы. Кроме того, металлические дочерние частицы прочно закрепляются на поверхности материнских частиц за короткий промежуток времени за счет получения тепловой энергии при ударе. Ряд ударных воздействий, то есть операции отбивания и закрепления металлических дочерних частиц на поверхности материнской частицы, продолжается до тех пор, пока поверхность материнской частицы на станет отбитой (расплющенной) в нужной степени локально или целиком. Так как в системе циркулирует большое количество газа (содержащего воздух и инертный газ) по сравнению с общим объемом ударной камеры и циркуляционного контура, частицы (то есть материнские частицы и металлические дочерние частицы), циркулирующие в системе вместе с газом, получают очень большое количество ударов за очень короткий промежуток времени. Промежуток времени, необходимый для операций отбивания и закрепления, лежит в пределах от нескольких секунд до нескольких минут, даже если сюда включить время, идущее на подачу порошка для обработки, хотя оно зависит от количества порошка, которое должно быть обработано за один раз.

Как показано на фиг. 6 а, б, металлические частицы (в, в') предварительно прилепляют к материнской частице посредством статического электричества или с помощью незначительного количества связующего вещества. Материнские частицы и дочерние частицы подвергаются ударному воздействию для отбивания поверхности металлических дочерних частиц так, как показано на фиг. 6 в, г, д, так, чтобы металлические дочерние частицы прилипали или перекрывали друг друга частично или целиком и закреплялись на поверхности материнской частицы. Кроме того, металлические дочерние частицы из различных материалов (в, с) могут отбиваться и закрепляться на поверхности материнской частицы в виде одного слоя или множества слоев в зависимости от комбинации различных металлических дочерних частиц и порядка их подачи.

Кроме того, в случае использования дополнительной тепловой обработки, использования инертного газа или т.п. операция закрепления может осуществляться таким же образом, как в первом воплощении.

Как описано выше, способ отбивания и закрепления металлических дочерних частиц на поверхности твердых частиц согласно настоящему изобретению отличается возможностью регулировки силы удара и количества удара, сообщаемых металлическим частицам, прилепленным ко всей поверхности материнской частицы, имеющей заданную форму, при условии, что мелкие частицы порошка равномерно рассеиваются в воздухе в устройстве за счет сильного удара средства ударного воздействия на частицы, сообщаемого мелким частицам порошка. Так как соответствующий удар может быть сообщен отдельным мелким частицам порошка одновременно с предотвращением слипания мелких частиц порошка с диаметром порядка между собой, возможно получение за короткий промежуток времени улучшенного порошка, имеющего однородное качество и хороший цвет и блеск, присущий металлу.

Как описано выше, согласно предлагаемому способу, металлические дочерние частицы отбивают и закрепляют на поверхности материнских частиц из различных материалов в виде одного слоя, состоящего из металлических дочерних частиц одного вида или двух и более видов, в виде микрокапсулы, покрывающей материнскую частицу как пленка, и в виде нескольких слоев, состоящих из металлических дочерних частиц одного или нескольких видов. Металлические частицы могут иметь любую форму, например, сферическую, неопределенную, волокнистую и т.п.

Как описано выше, согласно предлагаемому способу металлические дочерние частицы отбивают и закрепляют на материнских частицах из комбинации различных порошковых материалов таким образом, что улучшается качество поверхности материнской частицы и может быть получен за очень короткий промежуток времени функциональный составной материал или гибридный порошок, имеющий однородные и стабильные характеристики.

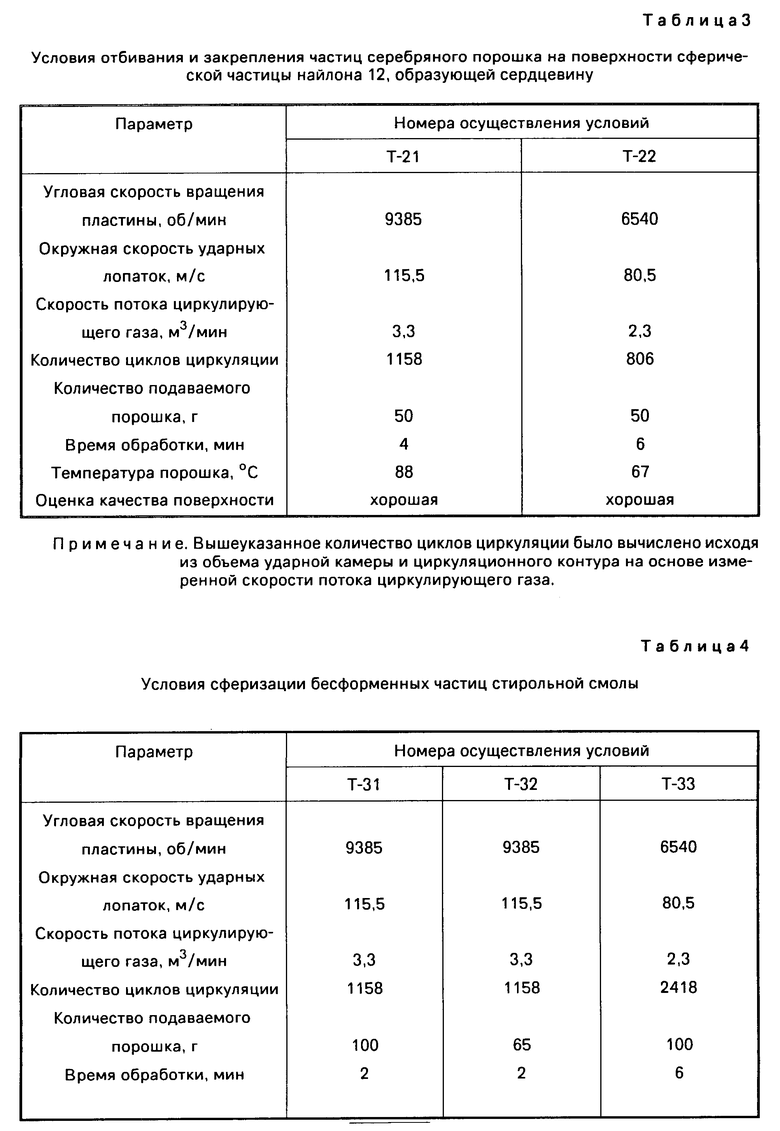

П р и м е р 3. Использовалось то же самое устройство, как в примерах 1 и 2.

Частицы серебряного порошка для проводящей краски, имеющие средний диаметр от 0,5 μм до 3 μм предварительно прилепляли к материнской частице из найлона 12, имеющей средний диаметр 15 μм для образования заданной смеси, которая затем обрабатывалась в условиях, перечисленных в табл. 3. Таким образом, в любых случаях частицы серебрянного порошка (металлические дочерние частицы) отбивались и закреплялись на поверхности материнской частицы из найлона 12, образующей сердцевину, и был получен улучшенный поорошок найлона 12 с однородным и стабильным качеством поверхности с помощью серебрянного порошка для проводящей краски.

Опишем теперь четвертое воплощение изобретения. В качестве типичного порошка материнских частиц используется различный порошок, описанный в третьем воплощении. Кроме того, типичный порошок дочерних частиц может состоять из неорганического вещества, такого, как карбонат кальция, каолин, окись алюминия, двуокись титана, металл и сплав, такой, как медь, цинк, олово и железо, органическое вещество, такое, как найлон, акрил, стирол и ABS в виде суспензии, эмульсии, золя и геля и имеющего диаметр частиц в пределах от ≈0,001 μм до 10μм. Расплавленный материал для формирования пленки содержит воск, парафин, смолу, различную целлюлозу, масла и жиры, желатин, сахар, резину, крахмал, кремний, двуокись титана, медь, серебро и различные неорганические соли в виде расплавленной жидкости. Однако, указанные дочерние частицы не ограничиваются вышеприведенными материалами, и могут использоваться комбинации различных материалов, используемых в таких отраслях промышленности, как химическая, электротехническая, отрасли, связанной с магнитными материалами и устройствами, и других различных отраслях, имеющих дело с косметикой, красителями, печатной краской, виражом, цветным материалом, волокном, лекарствами, пищевыми продуктами, резиной, пластмассой, керамикой и т.д.

На фиг. 9 и 10 показано средство воздействия на частицы, используемое для реализации четвертого воплощения предлагаемого способа, где показаны распылительные сопла 31, 32 для подачи жидкости, то есть суспензии или раствора к поверхности материнской частицы, питающие трубы 33 для жидкости, насос 34 для подачи жидкости, резервуар 35 для жидкости, клапаны 36 для жидкости, которые открываются и закрываются автоматически и вручную. Остальные элементы аналогичны тем, которые показаны на устройстве для вышеуказанного воплощения. Они имеют те же обозначения и их описание не проводится.

В этом устройстве цикл циркуляции воздушного потока образуется таким же образом, как в вышеуказанном воплощении.

Постоянное количество порошка, который должен быть обработан, то есть материнские частицы подают в бункер 14 из дозирующего питателя 16 в течение короткого промежутка времени. Одновременно или спустя определенный промежуток времени (обычно от нескольких секунд до нескольких минут), после подачи материнских частиц в бункер 14, из сопел 31, 32 подают раствор, такой как суспензию, эмульсию, золь и гель, содержащие частицы малого размера для улучшения качества поверхности или раствор материала для улучшения качества поверхности. Подача раствора может происходить из нескольких сопел 32 или одного сопла в зависимости от получения желаемой комбинации материалов. Количество подаваемого раствора устанавливается, например, соответствующим давлением, создаваемым насосом 34 и моментами срабатывания автоматического клапана. Порошок, который должен быть обработан, подается из бункера 14 по трубе 15 в ударную камеру 18, куда также подается раствор из сопел 31, 32. Частицы порошка раствор, подаваемые в камеру 18, испытывают ударное воздействие от множества ударных лопастей 5 пластины 4, которая вращается с большой скоростью, и ударяются в кольцо 8, окружающее пластину 4, в результате чего происходит сильное сжатие поверхностей материнских частиц. Порошок возвращается через циркуляционный контур 13 обратно в камеру 18 вместе с потоком циркулирующего газа и снова испытвает ударное воздействие.

Ударное воздействие непрерывно повторяется соответствующее число раз за короткий промежуток времени. Таким образом, раствор равномерно прилипает к поверхности материнских частиц и получает тепловую энергию, высвобождающуюся при ударном воздействии. В течение короткого промежутка времени раствор, содержащий дочерние частицы, высушивают, и дочерние частицы, оставшиеся на поверхности материнских частиц, прочно прикрепляются к ним. В аналогичном процессе твердое вещество, имеющееся в растворе, также закрепляется на поверхности материнских частиц. Наоборот, раствор, имеющий при подаче высокую температуру, охлаждают и расплавленный материал образует пленку на поверхности материнских частиц. Ряд ударных воздействий, то есть операция закрепления дочерних частиц на поверхности материнской частицы или операция образования пленки расплавленного материала продолжается до тех пор, пока вся поверхность материнской частицы не достигнет желаемого состояния. Так как в системе циркулирует большое количество газа (содержащего воздух и инертный газ) по сравнению с общим объемом ударной камеры и циркуляционного контура, порошок, который должен быть обработан (материнские частицы и дочерние частицы или пленкообразующий материал), циркулирующий вместе с газом, испытывает очень большое количество ударов за очень короткий промежуток времени. Таким образом, даже если к поверхности материнской частицы вместе с раствором прилипнут мелкие частицы порошка, имеющие диаметр порядка одного микрона, имеющие тенденцию к взаимному слипанию (сцеплению), это слипание надежно предотвращается сильным ударом и многократным его повторением, при этом соответствующий удар сообщается отдельным мелким частицам. Процесс обработки заканчивается за очень короткий промежуток времени, как и в вышеуказанном воплощении.

На фиг. 8 показаны схематично состояния частиц. Как видно из фиг. 8, материнские частицы и дочерние частицы не ограничиваются сферической формой. На фиг. 8 а, б иллюстрируются материнские частицы (a, а') и дочерние частицы (в и в'), прилипшие к материнским частицам вместе с различными растворами (с), а на фиг. 8 в, иллюстрируются материнские частицы (а), к которым прилип раствор (d) из различных материалов. Материнские частицы, дочерние частицы и растворы подвергаются ударному воздействию. Таким образом, как показано на фиг. 8 г, д, е, ж, раствор (с), содеращий дочерние частицы, подвергают сушке, в результате чего дочерние частицы прочно закрепляются на поверхности материнских частиц, а раствор (d) охлаждают таким образом, что образующаяся пленка прочно закрепляется на поверхности материнских частиц. Как показано на фиг. 8 и, к, л, м, на поверхности материнских частиц (а) могут закрепляться в виде одного или нескольких слоев дочерние частицы (в, е) из различных материалов и несколько слоев пленок (d, f) на поверхности материнских частиц (a") в зависимости от комбинации различных дочерних частиц и порядка подачи.

Другие операции могут выполняться также, как это имеет место в вышеуказанных воплощениях.

В случае использования дополнительной тепловой обработки, работа устройства, реализующего четвертое воплощение предлагаемого способа, осуществляется таким же образом, как для других воплощений.

Ниже приводится описание работы устройства в случае использования различного инертного газа, например азота, служащего для предотвращения отрицательных последствий окисления в процессе выполнения операции закрепления порошка и для предотвращения возможного загорания или взрыва в процессе улучшения качества поверхности частиц порошка.

На фиг. 11 показано воплощение предлагаемого устройства, в котором используется инертный газ. Одинаковые с вышеописанными элементы имеют те же обозначения и описание их не приводится.

В начале работы клапан 26 для подачи исходного материала закрыт, а клапан 9 открыт. Затем открывают клапан 27 для подачи инертного газа, в результате чего камера 18 и контур 13 заполняются инертным газом. Операция заполнения камеры 18 и контура 13 инертным газом перед началом операции закрепления осуществляется обычно за несколько минут.

Затем, после одновременного закрытия клапанов 9 и 27 сразу же открывается клапан 26, в результате чего в камеру 18 по трубе 15 подается заранее измеренное количество порошка. В это же время или спустя определенное время подается жидкость из сопел 32. После подачи порошка клапан 26 немедленно закрывается. В ответ на закрытие клапана 26 питателя 16 подает новую порцию порошка в бункер 14.

Затем порошок подвергают ударному воздействию вместе с инертным газом таким же образом, как в вышеуказанных воплощениях. Результирующие эффекты практически идентичны.

Так как в предлагаемом способе соответствующий удар может быть сообщен отдельным мелким частицам порошка одновременно с предотвращением взаимного слипания мелких частиц порошка, имеющих диаметр порядка микрона, возможно получение за короткий промежуток времени функционально улучшенного порошка, имеющего однородное качество.

Как показано на фиг. 8, согласно предлагаемому способу дочерние частицы или пленкообразующий материал закрепляется на поверхности материнской частицы из другого материала в виде одного слоя, состоящего из дочерних частиц из одного материала или двух и более различных материалов, в виде микрокапсулы, в которой материнские частицы покрываются пленкой, и в виде множества слоев, состоящих из дочерних частиц из одного или нескольких материалов или одинаковых или различных пленкообразующих материалов.

Как описано выше, согласно предлагаемому способу улучшения качества поверхности твердых частиц и устройству для его реализации, дочерние частицы или пленкообразующий материал прочно закрепляется на материнских частицах из комбинации различных порошковых материалов и жидкости таким образом, что улучшается качество поверхности материнских частиц и за очень короткий промежуток времени может быть получен функционально составной материал или гибридный порошок, имеющий однородные и стабильные характеристики.

П р и м е р 4. Использовалось устройство, показанное на фиг. 9, включающее 8 пластинчатых ударных лопастей, закрепленных на периферии вращающейся пластины, имеющее внешний диаметр 235 мм, и циркуляционный контур, имеющий диаметр 54,9 мм. Дочерние частицы из двуокиси титана, имеющие средний диаметр 0,3 μм и содержащиеся в суспензии, образованной суспензированием двуокиси титана в воде, имеющей количество, превышающее в 1,2 раза по весу количество двуокиси титана, закреплялись на поверхности сферических материнских частиц из найлона 12, имеющих средний диаметр 5 μм. При условиях закрепления, включающих угловую скорость вращения пластины, равную 9385, окружной скорости ударных лопаток, равной 115,5 м/с, скорости потока циркулирующего газа, равной 3,3 м3/мин, количестве циклов циркуляции, равном 2895, и времени обработки 5 мин, подавались прерывисто в течение первых четырех минут порции порошка в 35 г и суспензии в 19 г, после чего осуществлялась операция закрепления. В результате, частицы двуокиси титана были внедрены и закреплены на поверхности материнских частиц найлона 12. Таким образом, как показано на фиг. 8 г, был получен однородный и стабильный порошок найлона 12, качество поверхности частиц которого было улучшено двуокисью титана. Кроме того было измерено содержание воды в полученном порошке с улучшенным качеством поверхности его частиц (при температуре улучшенного порошка 79оС). Измерения показали, что он был практически сухой.

П р и м е р 5.

Использовалось устройство, подобное показанному на фиг. 9, включающее 12 пластинчатых ударных лопастей, закрепленных на периферии вращающейся пластины, имеющее внешний диаметр 235 мм и циркуляционный контур, имеющий диаметр 54,9 мм. Для получения пленки воска, расплавляемого при температуре 80оС, на поверхности материнской частицы из картофельного крахмала, имеющей средний диаметр в пределах 60-80 μм, выполнялись следующие условия. При угловой скорости вращения пластины 6540 об/мин, окружной скорости ударных лопаток 80,5 м/с, скорости потока циркулирующего газа 2,3 м3/мин, количестве циклов циркуляции, равном 1209, и времени обработки 3 мин, в течение первых двух минут непрерывно подавались порция порошка крахмала в 40 г и расплавленный воск в количестве 10 г, и осуществлялась операции получения пленки. В результате, на всей поверхности частицы крахмала охлажденный воск образовывал пленку и, как показано на фиг. 8 ж, была получена микрокапсула из воска с заключенной частицей крахмала, имеющей однородные и стабильные характеристики.

При проведении вышеуказанной операции наружная стенка ударной камеры и циркуляционный контур (труба) имели рубашку, по которой пропускалась вода в качестве хладагента при температуре 14оС для снижения температуры циркулирующего воздуха до 65оС или меньше. В результате температура полученного улучшенного порошка снижалась до 54оС.

Опишем теперь пятое воплощение настоящего изобретения.

Типичные материнские частицы, поверхность которых может быть обработана этим воплощением предлагаемого способа, имеют диаметр в пределах от ≈0,1 до 100 μм и поверхность их имеет различные неровности или включает отверстия и канавки. Материалом для них могут быть органическое вещество, неорганическое вещество и металл, такие как порошок найлона, порошок полиэтилена, порошок акрила, порошок ABS, порошок пропилена, желатин, различный воск, сера, порошок меди и серебра. Типичная дочерняя частица имеет диаметр в пределах от ≈0,1 до 10 μм и материалом для нее могут являться двуокись титана, углерод и окись железа, высокомолекулярный материал, такой как порошки эпоксида, найлона и акрила, металл, такой как олово, серебро, медь, природный материал, такой как крахмал, целлюлоза, шелковый порошок и керамические материалы, и различные парфюмерные порошки. Однако, настоящее изобретение не ограничивается этими материалами и применимо к комбинированным материалам, составленным из различных материалов, используемых в таких отраслях промышленности, как химическая, электротехническая, отрасль, связанная с магнитными материалами и других различных отраслях, имеющих дело с косметикой, красителями, печатной краской, виражом, цветным материалом, волокном, лекарствами, пищевыми продуктами, резиной, пластмассой, керамикой и т.п.

Для этого воплощения используется такое же средство для ударного воздействия на частицы, как для вышеуказанных воплощений, которое показано на фиг. 2-4, и работа осуществляется аналогичным образом.

Ударное воздействие повторяется соответствующее количество раз в течение короткого промежутка времени. Поверхности материнских частиц, в частности, выступам, сообщается тепловая энергия, вызванная ударным воздействием, в результате чего выступы размягчаются, расплавляются и трансформируются и дочерние частицы заделы- ваются в материнские частицы. Таким образом, на поверхности материнских частиц образуется пленка из материнских частиц. Ряд ударных воздействий продолжается до тех пор, пока вся поверхность материнских частиц не приобретает желаемое расплавленное состояние. Время, необходимое для улучшения качества поверхности, обычно очень мало и составляет от нескольких секунд до нескольких минут, даже если сюда включается время, затрачиваемое на подачу порошка, как это имеет место в вышеуказанных воплощениях.

На фиг. 12 показаны состояния материнских частиц. На фиг. 12 буквой (а) обозначена материнская частица, имеющая поверхность с различными неровностями или с отверстиями и канавками, (а (a,  )) дочерние частицы. На фиг. 12, а материнская и дочерние частицы не находятся в контакте между собой. На фиг. 12, б дочерние частицы находятся в прилипшем к материнской частице состоянии. Когда материнская частица вместе с прилипшими к ней дочерними частицами подвергается ударному воздействию, части, то есть выступы материнской частицы, размягчаются, расплавляются или трансформируются и, как показано на фиг. 12 в, г, оказываются заделанными в материнскую частицу. Заделанные дочерние частицы не обязательно должны быть из одного материала, а могут состоять из нескольких материалов. Последующая обработка такая же, как в вышеуказанных воплощениях.

)) дочерние частицы. На фиг. 12, а материнская и дочерние частицы не находятся в контакте между собой. На фиг. 12, б дочерние частицы находятся в прилипшем к материнской частице состоянии. Когда материнская частица вместе с прилипшими к ней дочерними частицами подвергается ударному воздействию, части, то есть выступы материнской частицы, размягчаются, расплавляются или трансформируются и, как показано на фиг. 12 в, г, оказываются заделанными в материнскую частицу. Заделанные дочерние частицы не обязательно должны быть из одного материала, а могут состоять из нескольких материалов. Последующая обработка такая же, как в вышеуказанных воплощениях.

Если дополнительно используется тепловая обработка, если используется инертный газ, или т.п. может осуществляться такая же операция, как с первого по третье воплощение.

Как описано выше, предлагаемый способ улучшения качества поверхности твердых частиц порошка отличается сильным ударом средства ударного воздействия на частицы порошка и заделыванием дочерних частиц в материнскую частицу путем использования удара ввиду определенной формы поверхности материнской частицы.

П р и м е р 6. Использовалось устройство типа, показанного на фиг. 2, включающее восемь пластинчатых ударных лопастей, закрепленных на периферии вращающейся пластины, имеющее внешний диаметр 235 мм и циркуляционный контур, имеющий диаметр 54,9 мм. Дочерние частицы из ацетиленовой сажи, имеющие средний диаметр 0,03 μм, были смешаны в смесителе и прилипли к материнским частицам из пористого найлона 6, имеющим средний диаметр 19 μм. Частицы, прилипшие друг к другу, были обработаны в условиях угловой скорости вращения пластины 6540 об/мин, количества подаваемого порошка 120 г и времени обработки 2 мин. Был получен порошок с улучшенным качеством поверхности его частиц, в котором заделанная ацетиленовая сажа (дочерние частицы) в найлоновую частицу (материнская частица) далее была покрыта найлоном 6.

На фиг. 13 показаны фотографии, полученные на сканирующем электронном микроскопе, образца порошка, используемого в воплощении. На фиг. 13, а показаны пористые материнские частицы. На фиг. 13, б показана материнская частица с прилипшими к ней дочерними частицами. На фиг. 13, в показана материнская частица, в которую заделаны дочерние частицы.

Как описано выше, согласно предлагаемому способу улучшения качества поверхности твердых частиц, может быть получен эффективно за очень короткий промежуток времени функционально составной материал или гибридный порошок путем такого осуществления операции по улучшению качества поверхности, в которой дочерние частицы заделывают в материнскую частицу, составленную из комбинации различных порошковых материалов путем использования формы поверхности материнской частицы.

Опишем тепень способ сферизации твердых частиц предлагаемым устройством.

До сих пор операция сферизации мелких частиц порошка осуществлялась для предотвращения образования кусков из твердых частиц или для улучшения дисперсности и текучести. Операция выполнялась путем помещения материала в мешалку различного типа и шаровую мельницу для перемешивания в течение длительного промежутка времени (обычно в пределах от нескольких часов до нескольких десятков часов), оказывая на материал действие сил трения и сжатия, вызываемых перемешиванием.

Однако, для получения желаемых сферических частиц требовалось затратить довольно длительное время от нескольких часов до нескольких десятков часов и необходимое для этого устройство имело большие размеры. Кроме того, силы трения и сжатия, вызываемые перемешиванием, действуют на мелкие частицы, имеющие различные диаметры, неравномерно. Таким образом, большинство сферизуемых частиц разрушается или становятся плоскими и качество и производительность процесса ухудшаются.

Предлагается способ, в котором мелкие твердые частицы, имеющие различные размеры и форму, как показано на фотографии (фиг. 14 а), могут быть сферизованы за короткий промежуток времени, чтобы иметь однородную круглость, как показано на фиг. 14, б, используя механическое ударное средство и при необходимости в качестве дополнительного средства тепловое средство. Сущность предлагаемого способа заключается в способе сферизации бесформенных мелких твердых частиц (порошка), используя средство ударного воздействия.

Типичные частицы, которые должны сферизовываться, имеют диаметр в пределах от ≈0,1 до 100 μм и материалами для них являются органическое вещество, такое как порошок эпоксида, порошок найлона, порошок полиэтилена, порошок полистирола, целлюлоза и шелковый порошок, неорганическое вещество и металл, такие как окись титана, графит, порошок цинка, никель, медь, свинец и железо. Однако нельзя ограничиваться вышеперечисленными материалами и изобретение применимо к комбинированным материалам, составленным из различных материалов, используемых в таких отраслях промышленности, как химическая, электротехническая, отрасль, связанная с магнитными материалами и других различных отраслях, имеющих дело с косметикой, красителями, печатной краской, виражом, цветным материалом, волокном, лекарствами, пищевыми продуктами, резиной, пластмассой, керамикой и т.п.

Как описано в вышеописанных воплощениях, когда образуется сердцевина различными материалами и мелкие частицы, имеющие свойства, отличные от свойств материала сердцевины, закрепляют на поверхности сердцевинной частицы, то есть, когда осуществляется операция улучшения качества поверхности, в случае, если сердцевинный материал имеет неопределенную форму (обычно когда диаметр не одинаковый) операцию сферизации можно осуществлять одновременно с операцией улучшения качества поверхности.

Исходный материал, который должет быть сферизован, подается в бункер 14 устройства и работа устройства происходит так, как в вышеописанных воплощениях.

Ударное воздействие непрерывно повторяется соответствующее число раз за короткий промежуток времени и бесформенные частицы порошка сферизуются. Ряд ударных воздействий, то есть операция сферизации продолжается до тех пор, пока вся поверхность мелких частиц порошка не приобретает сферическую форму или станет практически округленной. Операция сферизации заканчивается в течение очень короткого промежутка времени таким же образом, как в вышеприведенных воплощениях.

В случае, если используется дополнительно термическая обработка, если используется инертный газ или т.п. может осуществляться та же операция, имевшая место в вышеприведенных воплощениях.

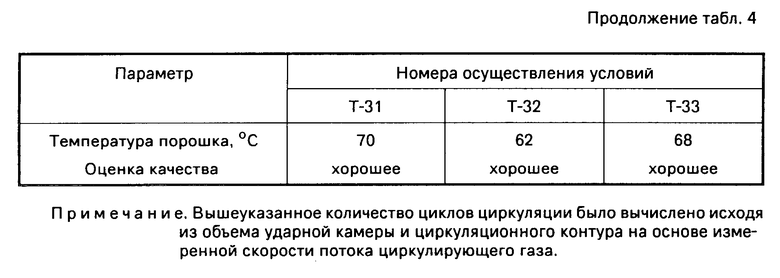

П р и м е р 7. Использовалось то же устройство, что в примере 6. Сферизовались бесформенные частицы стирольной смолы (фиг. 14, а), имеющие средний диаметр 15 μм в условиях, перечисленных в табл. 4. В результате, как показано на фиг. 14, б, были получены сферические частицы, имеющие однородную округленность.

На фиг. 14 показаны фотографии, полученные на сканирующем электронном микроскопе, частиц порошка до и после сферизации в условиях осуществления примера 7 (Т-38).

Как описано выше, согласно настоящему изобретению, сила и количество ударов, сообщаемых всей поверхности частиц порошка, имеющих различные диаметры и формы в состоянии, когда мелкие частицы порошка хорошо рассеиваются в воздухе системы, могут соответствующим образом регулироваться, используя сильный удар средства ударного воздействия на частицы. Таким образом, так как отдельным мелким частицам может быть сообщен соответствующей величины удар, одновременно с предотвращением взаимного сцепления различных мелких частиц, имеющих диаметр порядка микрона, могут быть эффективно получены за короткий промежуток времени сферические частицы, имеющие однородную округленность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2104092C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО ДЛЯ ПОРОШКОВОГО И ГРАНУЛЯРНОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2503904C2 |

| СПОСОБ ГРАНУЛЯЦИИ ПОРОШКА И УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ | 2011 |

|

RU2554193C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

| УСТРОЙСТВО И СПОСОБ ФОРМИРОВАНИЯ АМОРФНОЙ ПОКРЫВАЮЩЕЙ ПЛЕНКИ | 2010 |

|

RU2525948C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА С НАЧИНКОЙ | 1986 |

|

RU2025067C1 |

| СТРУКТУРА ИЗ УГЛЕВОДОРОДНЫХ ВОЛОКОН | 2005 |

|

RU2354763C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1986 |

|

RU2011649C1 |

| ЛАЗЕРНОЕ ИЗЛУЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ МЕДИЦИНСКОЙ ОБРАБОТКИ | 1991 |

|

RU2038106C1 |

| ЛИСТ ТВЕРДОГО МЕТАЛЛИЧЕСКОГО ПРИПОЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2317185C2 |

Изобретение относится к способу и устройству для обработки поверхности твердых частиц порошка и может быть использовано для улучшения качества поверхности твердых частиц путем фиксации измельченных твердых частиц на поверхности обрабатываемых частиц. Сущность изобретения: ударное воздействие на поверхности твердых частиц осуществляют многократно в циркулирующем воздушном потоке ударной камеры с помощью диска, имеющего множество ударных кулачков и вращающимся с высокой скоростью, и ударного кольца. Причем обрабатываемые твердые частицы имеют в среднем размер 0,1 100 мкм, а измельченные частицы 0,01 10 мкм. В устройстве средство ударного воздействия выполнено в виде диска, вращающегося с высокой скоростью и имеющего множество ударных кулачков, радиально расположенных через определенные интервалы по наружной поверхности диска. Ударная камера обеспечивает постоянное расстояние между вращающимся диском и ударным кольцом, расположенным вдоль поверхности орбиты наиболее удаленной внешней окружности ударных кулачков. Часть ударного кольца вырезана для выхода твердых частиц с обработанной поверхностью и имеет клапан. Имеется желоб для разгрузки твердых частиц с обработанной поверхностью, соединенный с выходным отверстием. Ударная камера снабжена циркуляционным контуром с одним концом, открытым на ударном кольце и расположенным отдельно от выходного отверстия для выхода обработанных твердых частиц, и с другим концом, открытым на передней крышке в центре вращающегося диска. 2 с. п. ф-лы, 14 ил. 4 табл.

| Патент США N 4129443, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-10—Публикация

1986-10-03—Подача