Изобретение относится к технологическим процессам ремонта деталей машин и, в частности, к способам ремонта валов, преимущественно коленчатых валов.

Наиболее близким по технической сущности и достигаемому техническому результату к предлагаемому является способ ремонта коленчатых валов, при котором изготавливают составную втулку из четырех пластин путем их изгиба в соответствии с радиусом поверхности изношенного участка шейки вала для получения элементов, охватывающих эту поверхность, размещают полученные элементы на поверхности вала, сопрягая их по двум образующим и двум винтовым линиям, и производят сварку полученных стыков

Однако известный способ не обладает достаточной эффективностью, поскольку из-за ленточных элементов пересекающимися швами в области перехода шейки к галтели вносится большая тепловая энергия, что приводит к структурному изменению металла шейки и присадки и появлению опасных напряжений в металле шейки и резкому снижению усталостной прочности вала при эксплуатации.

Цель изобретения - повышение эффективности способа за счет увеличения усталостной прочности восстановленного вала.

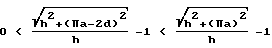

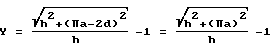

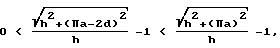

Для достижения цели в известном способе ремонта коленчатых валов, при котором изготавливают составную втулку из четырех пластин путем их изгиба в соответствии в радиусом поверхности изношенного участка шейки вала для получения элементов, охватывающих эту поверхность, размещают полученные элементы на поверхности вала, сопрягая их по двум образующим и по двум винтовым линиям, и производят сварку полученных стыков, используют пластины, каждая из которых выполнена в форме прямоугольной трапеции, изгиб каждой пластины осуществляют вдоль оснований трапеции, сопрягают полученные элементы на поверхности вала друг с другом боковыми сторонами трапеций, при это параметры пластин связаны с радиусом шейки вала следующим соотношением ,

,

где h - размер боковой стороны трапеции, перпендикулярной основанию;

d - размер меньшего основания трапеции;

a - радиус шейки вала.

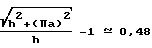

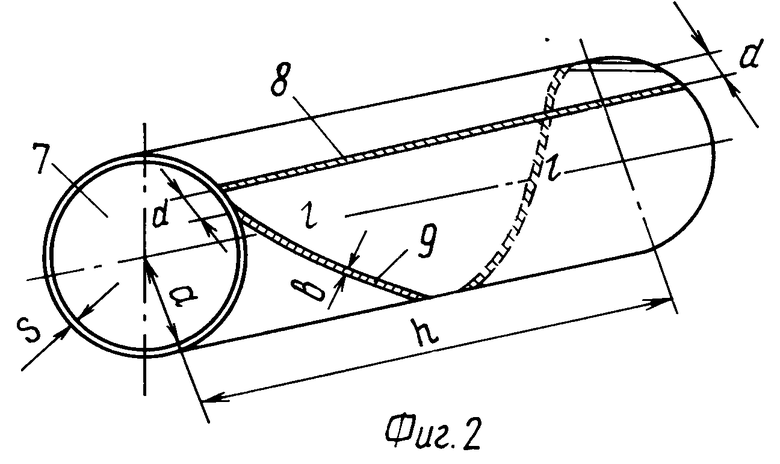

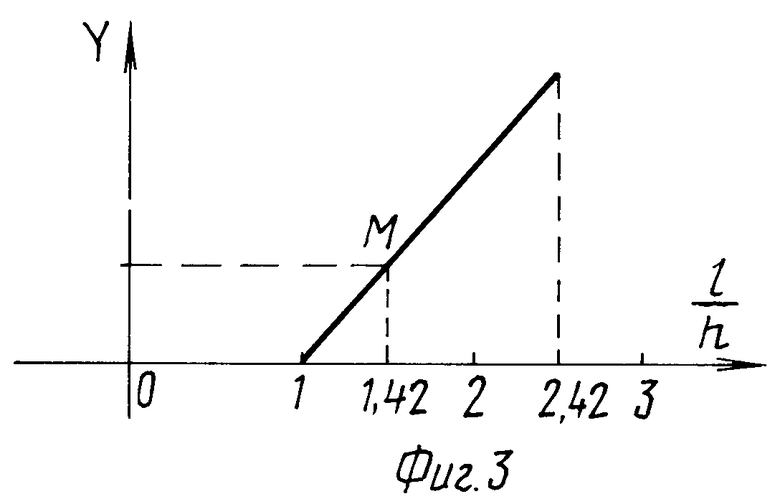

На фиг. 1 изображен ленточный элемент для ремонта шейки вала; на фиг. 2 - ленточный элемент, установленный на шейке ремонтируемого вала; на фиг. 3 - график баланса энергии в зависимости от отношения длин боковых сторон трапецеидальной пластины ленточного элемента.

Способ ремонта коленчатого вала состоит в том, что производят исправление геометрии поверхности изношенной шейки коленчатого вала путем шлифования ее до необходимого размера в зависимости от величины износа и потребной толщины пластины. Затем изготавливают ленточный элемент в виде прямоугольника (фиг. 1) и разрезают его на две трапецеидальные пластины 1 и 2, каждая из которых выполнена в виде прямоугольной трапеции. Меньшее основание 3 трапеции размером "d" и основания 4 каждой трапеции перпендикулярны оси вала. Одна боковая сторона 5 трапеции размером "h", равным длине шейки вала, параллельна оси вала и перпендикулярна основаниям, а другая боковая сторона 6 размером "l" наклонена к оси вала под углом α . После этого изгибают пластины относительно их продольной оси вдоль оснований трапеций по радиусу поверхности шейки, полученной шлифованием. Устанавливают пластины на поверхность шейки 7 вала, сопрягая их друг с другом боковыми сторонами 5 и 6. Затем приваривают их к шейке вала продольным швом 8, параллельным оси вала, и продольным швом 9, наклоненным к оси вала и расположенным по винтовой линии на поверхности шейки. Приварка производится качественной сваркой (аргонодуговой, плазменной и др.) Охлаждение швов на воздухе до температуры окружающей среды приводит к усадке металла швов и взаимно противоположному натягу пластин на радиусе "a".

Выбор параметров пластин нужно основать на учете энергии усадки швов до температуры окружающей среды.

Избыточную энергию Eu выражаем формулой

Eи= σуSbl-σуSbh (1)

где σу - усадочное напряжение шва;

S - толщина приваренных пластин к шейке вала, м;

b - ширина шва, м;

l - длина винтового шва, м;

h - длина замыкающего прямолинейного шва, м.

Первое слагаемое этого выражения является энергией усадки винтового шва, а второе - энергией усадки замыкающего прямолинейного шва. Выражение (1) запишем в форме относительно безразмерной энергии

или в форме ,

,

где  .

.

Случай 1. Величина Y=0. В этом случае e/h=1, т.е. d = πa/2 , что отвечает изготовлению и приварке пластин с четырьмя замыкающими прямолинейными швами.

Случай 2. Величина  , что дает d=0. Это отвечает приварке пластин в форме треугольников. В этом случае два шва винтовых, а другие два - замыкающие прямолинейные.

, что дает d=0. Это отвечает приварке пластин в форме треугольников. В этом случае два шва винтовых, а другие два - замыкающие прямолинейные.

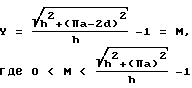

Случай 3.  .

.

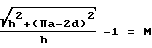

Практически важен случай 3, т. к. при этом отсутствует диагональная составляющая, нежелательная при технологии / отсутствует пересечение швов. Превышение относительной энергии усадки криволинейного шва над прямолинейным рассчитываем по формуле ,

,

где M - промежуточная относительная энергия (меньше  и больше 0).

и больше 0).

Выбор величины M. Исходные данные: a=35•10-3м, h=100•10-3м. В этих условиях  . Поэтому можем взять M=0,3<0,48, что позволяет рассчитать "d" по формуле. Откуда d=13,45 мм=13,45•10-3. Угол подъема винтовой линии (винтового шва) определяется из выражения.

. Поэтому можем взять M=0,3<0,48, что позволяет рассчитать "d" по формуле. Откуда d=13,45 мм=13,45•10-3. Угол подъема винтовой линии (винтового шва) определяется из выражения.

Конкретный пример выполнения способа.

Изношенную шейку коленчатого вала шлифуют до диаметра 70 мм. При этом ширина полуокружности шейки составляет 109,9 мм. Из полосовой стали марки 45-50 изготавливают одинаковые трапецеидальные пластины со следующими размерами: принимая меньшее основание равным 13,45 мм, получаем большее основание равным 96,45 мм. При этом длина боковой стороны, параллельной оси вала и равной по размеру длине шейки, равна 100 мм. Затем изгибают пластины вдоль их продольной оси по радиусу 35 мм. Устанавливают пластины на поверхность шейки вала, сопрягая их друг с другом соответствующими боковыми сторонами и приваривают зоны их сопряжения продольным и винтовым швами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления шеек коленчатых валов | 1990 |

|

SU1754388A1 |

| Способ Дагиса и Блоха восстановления изношенных деталей | 1989 |

|

SU1756089A1 |

| ЭЛЕМЕНТ ДЛЯ РЕМОНТА БАЛКИ МЕТАЛЛОКОНСТРУКЦИЙ | 1992 |

|

RU2009825C1 |

| МНОГООБОРОТНАЯ ТАРА | 1992 |

|

RU2061633C1 |

| УЗЕЛ КРЕПЛЕНИЯ НОЖКИ СТОЛА | 1994 |

|

RU2075961C1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ ГИДРОСИСТЕМ ЛЕСОЗАГОТОВИТЕЛЬНЫХ МАШИН | 1992 |

|

RU2036065C1 |

| Способ Дагиса восстановления деталей | 1991 |

|

SU1814605A3 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2047457C1 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597256A1 |

Использование: ремонт коленчатых валов. Сущность: изношенную шейку коленчатого вала шлифуют до необходимого размера в зависимости от величины износа. Изготавливают составную втулку из четырех пластин в форме прямоугольных трапеций путем изгиба каждой из них вдоль оснований трапеции в соответствии с радиусом изношенной поверхности. Размещают полученные элементы на поверхности изношенного участка, сопрягая их друг с другом боковыми сторонами трапеций по двум образующим и двум винтовым линиям. Производят сварку полученных стыков. Параметры пластин связаны с радиусом шейки вала соотношением, основанным на учете энергии усадки швов при охлаждении изделия до температуры окружающей среды. 3 ил.

Способ ремонта коленчатых валов, при котором изготавливают составную втулку из четырех пластин путем их изгиба в соответствии с радиусом поверхности изношенного участка шейки вала для получения элементов, охватывающих эту поверхность, размещают полученные элементы на поверхности вала, сопрягая их по двум образующим и двум винтовым линиям, и производят сварку полученных стыков, отличающийся тем, что используют пластины, каждая из которых выполнена в форме прямоугольной трапеции, изгиб каждой пластины осуществляют вдоль оснований трапеции, сопрягают полученные элементы на поверхности вала друг с другом боковыми сторонами трапеций, при этом параметры пластин связаны с радиусом шейки вала следующим соотношением:

где h размер боковой стороны трапеции, перпендикулярной основанию;

d размер меньшего основания трапеции;

a радиус шейки вала.

| SU, авторское свидетельство, 2754388, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-10—Публикация

1995-12-28—Подача