Изобретение относится к способам восстановления изношенных шеек валов различного назначения, включающим установку и закрепление на изношенных и поврежденных шейках дополнительных ремонтных деталей. В частности, изобретение предназначено для восстановления изношенных шеек, например, коленчатых валов автотракторных двигателей, компрессоров, вакуумных насосов и других поршневых машин на ремонтных предприятиях, путем установки и закрепления на шейках ремонтных деталей, выполненных в виде сменных тонкостенных ремонтных полуколец (секторов).

Известен способ восстановления изношенных шеек валов металлорежущих станков, включающий установку дополнительных ремонтных деталей в виде колец [1]

Согласно этому способу-аналогу для восстановления шеек ремонтные детали изготавливают без учета их оптимальной остаточной толщины, которая остается на изношенных восстановленных шейках. Шейки обрабатывают перед установкой ремонтных деталей до диаметров, не учитывающих рациональную остаточную толщину ремонтных деталей после их изнашивания.

По способу-аналогу толщину ремонтных деталей для шеек выбирают от 2,5 мм до 15% от номинального их диаметра.

Известен способ-аналог восстановления шеек валов [2,3] согласно которому шейки чугунных коленчатых валов автомобильных двигателей ГАЗ-53 восстанавливают установкой ремонтных полуколец, изготовленных из листовой стали.

С учетом припусков механическую обработку поверхностей, толщину заготовок выбирают равной 3 мм, а после восстановления шеек на номинальные размеры, получают толщину полуколец, равную 2 мм или 3,3 и 2,8 процента от диаметра.

При восстановлении шеек полукольца между собой в стыках соединяют сваркой с одновременной приваркой их к шейкам.

Основными недостатками способа-аналога является то, что толщину заготовок ремонтных полуколец и диаметры шеек выбирают недостаточно обоснованно без учета необходимой минимальной остаточной толщины ремонтных полуколец на изношенных шейках, определяющих как правило ресурс восстановленных валов, прочность и износостойкость шеек и валов.

Широкий диапазон вариаций толщин ремонтных полуколец в способах-аналогах в пределах от 2,8 до 15% от диаметров увеличивает вероятность обработки шеек на нерациональные диаметры.

Известен способ-прототип [4] ремонта шеек коленчатых валов установкой ремонтных полуколец, который по своей технической сущности является наиболее близким предлагаемому.

По способу-прототипу изношенные шейки коленчатых валов обрабатывают на заданные размеры под ремонтные детали, изготовленные с применением механической и термической обработки двух стальных закаленных полуколец (секторов) разной толщины.

В стыках задают зазор равный 3 мм и изготавливают фаски под сварку. В процессе восстановления ремонтные полукольца поджимают к шейкам и в стыках их сваривают между собой без приварки к шейке.

Недостатки способа-прототипа заключаются в следующем.

В способе-прототипе не оговорен интервал варьирования остаточной толщины ремонтных полуколец (секторов), с учетом которого целесообразно выбирать их толщину, не учитывается наибольший износ шеек в эксплуатации и ремонтные размеры шеек. В способе-прототипе задана толщина заготовок 10,6% и не учитывает указанные факторы. Недостатком способа-прототипа является и то, что ремонтные детали изготавливают разной толшины.

Опыт восстановления шеек валов показал, что толщина ремонтных полуколец, равная 10,6% недопустима из-за недопустимого ослабления прочности, например, коленчатых валов.

Поэтому целью и достигаемым техническим результатом настоящего изобретения является повышение надежности шеек и валов за счет применения регламентированного интервала остаточной толщины ремонтных полуколец после изнашивания, регламентирование диаметров шеек, подготовленных для установки ремонтных полуколец, с учетом предельных износов и количества ремонтных размеров.

Существенными признаками, достаточными для достижения более высокого технического результата и цели способом восстановления изношенных шеек валов, включающим обработку изношенных шеек под ремонтные детали, которые изготавливают в виде ремонтных полуколец (секторов), устанавливают ремонтные детали на шейки, сварку их стыков и механическую обработку шеек в сборе с ремонтными деталями является то, что шейки валов обрабатывают до диаметра:

d dн Δ(n + 1) 2Zос, а ремонтные детали изготавливают из металлических заготовок толщиной

tз' t + Zвн + Zнар, которые обрабатывают до толщины

t  где dн номинальный диаметр шейки по рабочим чертежам;

где dн номинальный диаметр шейки по рабочим чертежам;

Δ разность между диаметрами смежных ремонтных размеров;

n количество ремонтных размеров;

Zос остаточная толщина ремонтных полуколец (секторов) после износа равная (1-5%) от номинального диаметра шеек;

Zвн общий припуск на обработку внутренней поверхности ремонтной детали;

Zнар общий припуск на обработку наружной поверхности ремонтной детали.

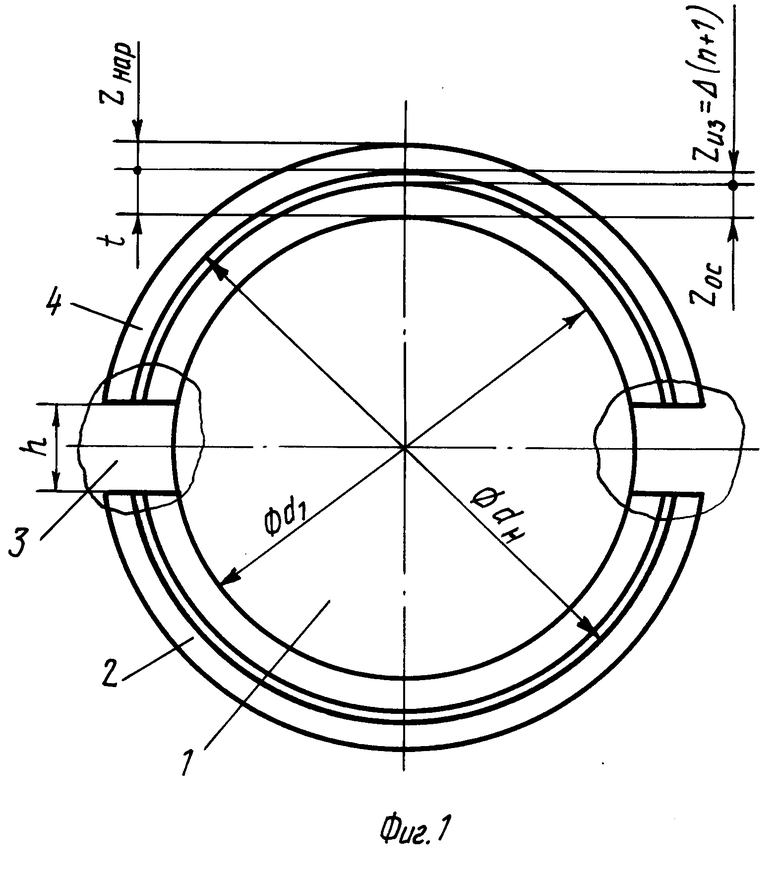

На фиг.1 показана схема шейки, на которой установлены ремонтные полукольца и структурная схема слоев, составляющих толщину ремонтных полуколец до обработки их наружных поверхностей; на фиг.2 схема слоев-элементов заготовки ремонтного полукольца по толщине.

Приняты следующие обозначения: 1 шейка, 2 ремонтное полукольцо, 3 шов, 4 ремонтные полукольца, d1 диаметр шейки, подготовленной для установки ремонтных полуколец, dн номинальный диаметр шейки, t толщина ремонтного полукольца после обработки и восстановления шейки, Zос толщина ремонтного полукольца (сектора) после износа шейки, Zиз слой материала ремонтного полукольца, подлежащий износу, Δ разность между смежными ремонтными размерами, n количество ремонтных размеров, Zнар общий односторонний припуск на обработку наружных поверхностей ремонтных полуколец, h зазор в стыках ремонтных полуколец, Zвн припуск на обработку внутренней поверхности ремонтного полукольца, tз толщина заготовки ремонтного полукольца (сектора).

Рассмотрим кратко обоснование выбора отличительных признаков на примере восстановления коленчатых валов поршневых двигателей.

Изучение технической литературы показывает, что толщина ремонтных полуколец для одного и того же размера шеек рекомендуется выбирать в пределах от 2,8 до 15% от диаметра шеек.

На практике было установлено, что выбор толщины ремонтных полуколец для коренных и шатунных шеек коленчатых валов более 5 процентов ведет к необоснованному и недопустимому их ослаблению.

Измерения показали, что усадка одного сварочного шва, соединяющего ремонтные полукольца в стыках между собой и с шейкой, составляет в среднем 0,2 мм. Она постоянна и практически мало зависит от диаметра шеек.

Величина усадки в 0,2 мм создает натяг примерно равный 60 мкм.

Расчеты толщины ремонтных полуколец, выполненные на основании современных достижений науки и техники для разных диаметров шеек при натяге 60 мкм показали (см. Методику расчета, изложенную в "Справочнике технолога авторемонтного производства", М. Транспорт, 1977, с.69-70), при натяге 60 мкм и диаметре 50 мм толщина кольца с точки зрения прочности должна быть 3,5 мм, а при диаметре шейки 120 мм толщина должна быть 1,5 мм. Получен ряд чисел, уменьшающихся с увеличением диаметров шеек при прочих равных условиях. В процентном отношении толщина ремонтных деталей с изменением диаметров в выбранном интервале изменялась от 7 до 1,25% Однако применение ремонтных деталей толщиной 7% ведет к недопустимому ослаблению циклической прочности валов.

Кроме того, надежность и ресурс валов дополнительно определяют характеристики поверхностей шеек с точки зрения трения и износа.

Изучение износов ремонтных полуколец показывает, что толщина ремонтных деталей по мере увеличения диаметров шеек должна увеличиваться.

Например, если с точки зрения необходимости получения высокой износостойкости толщина ремонтного полукольца для диаметра шеек 50 мм вполне удовлетворяется толщиной 2,0 мм, то для шеек диаметром 90 мм она должна быть не менее 2,5 мм.

Было установлено, что зависимость рациональной толщины ремонтных полуколец и диаметров шеек для их установки не может быть рассчитана по известным методикам. Поэтому возникла задача создания на основании обобщенного известного опыта новых, более рациональных границ вариации размеров для выбора остаточной толщины ремонтных полуколец и их заготовок. Был уменьшен интервал соотношения диаметров шеек и остаточной толщины в пределах которых целесообразно выбирать толщину ремонтных полуколец. Это привело к уменьшению вероятности отклонения размеров от рациональных величин.

Учитывая изложенное и некоторые другие факторы, например, необходимость припусков для обработки шеек на ремонтные размеры, предлагаются новые интервалы размеров для выбора толщины ремонтных полуколец в более узких пределах по сравнению с известными из литературы, что дает возможность уменьшить вероятность принятия ошибочных решений и повысить надежность восстановленных валов.

Предлагается обрабатывать шейки шатунных и коренных шеек коленчатых, а также и других валов в зависимости от условий их эксплуатации и конструкции до диаметра

d1 dн Δ (n + 1) 2Zос, где Zос остаточная толщина ремонтных деталей после износа шеек равна (1-5%) от номинального диаметра шеек, а ремонтные детали изготавливать из заготовок толщиной

tз t + Zвн + Zнар, которые обрабатывают в процессе восстановления до толщины

t

Схемы составляющих t, Zвн, Zнар и Zос толщины заготовок показаны на фиг. 1 и фиг.2.

Способ восстановления шеек по фиг.1 и фиг.2 включает следующую совокупность и последовательность операций.

Выбирают остаточную толщину ремонтных полуколец на шейках Zос после изнашивания шеек, определяют количество ремонтных размеров и разность между диаметрами смежных ремонтных размеров Δ и по соотношению d1 dн Δ (n + 1) 2Zос рассчитывают диаметр шейки, подготовленной для установки ремонтных полуколец.

Обрабатывают шейки валов под ремонтные полукольца до диаметра d1. На шейки устанавливают закаленные ремонтные детали, изготовленные из стального листа или полосы, толщина заготовок которых равна tз t + Zвн + Zнар.

С целью упрощения сборки, внутренние диаметры ремонтных полуколец в свободном состоянии должны быть несколько меньше (на 0,5-2,5 мм) диаметров d1 шеек. Размещают стыки ремонтных полуколец в зонах наименьшего износа. Выравнивают зазоры в стыках и размещают полукольца в середине шеек, поджимают их к шейкам и в одном из стыков прихватывают электросваркой к шейкам.

Нагревают коленчатый вал в сборе с ремонтными полукольцами. Устанавливают нагретый коленвал на стенд-кантователь. Поджимают ремонтные полукольца к шейкам вторично, сваривают стыки между собой окончательно и приваривают к шейкам в одном стыке, а затем после выдержки в другом.

П р и м е р. Требуется восстановить шейки чугунных коленчатых валов автомобильных двигателей ЗМЗ-53.

Номинальные диаметры шатунных шеек коленчатых валов dнш 60 мм, коренных dнк 70 мм. Ширина шатунных шеек 52 м, коренных 30, радиусы галтелей 1,5 мм.

Применяют закаленные ремонтные полукольца из листовой стали 45 ГОСТ 1050-88. Остаточную толщину ремонтных полуколец после износа шеек принимаем Zос0,022dн; Δ= 0,25 мм; n 4.

Определим диаметр шатунной шейки, подготовленной для установки ремонтных полуколец

d1ш dнш Δ (n 1) 2Zос 60 0,25(4 + +1) 2˙0,022˙60 56,11 ≈ 56 мм

Определим диаметр коренной шейки, подготовленной для установки ремонтных полуколец

d1к dнк Δ(n + 1) 2Zос 70˙0,025(4 + +1) 2˙0,022˙70 65,67 66 мм

Определим толщину ремонтных полуколец после восстановления шеек

t

В нашем примере проведем расчет толщины заготовок для ремонтных полуколец шатунных шеек.

Находим толщину ремонтных полуколец после обработки шеек на номинальные размеры в процессе восстановления

t

2 мм

2 мм

Изготовим ремонтные детали из заготовок толщиной

tз t + Zвн + Zнар

Если общие припуски на обработку внутренних и наружных поверхностей будут равными Zвн Zнар 0,5 мм, то толщина заготовки ремонтного полукольца будет

tз 2 + 0,5 + 0,5 3,0 мм.

После указанных расчетов изготавливают ремонтные полукольца и приступают к восстановлению шеек коленчатого вала.

Шлифуют шатунные и коренные шейки соответственно до диаметров 56 и 66 мм. Устанавливают коленчатый вал в подставку-кантователь, предназначенный для сборки шеек с ремонтными полукольцами и сварки стыков. Стальные закаленные ремонтные полукольца, изготовленные согласно проведенным расчетам, устанавливают на шейки, совмещают отверстия в ремонтных полукольцах с отверстиями в шейках, выравнивают зазоры в стыках, а также боковые зазоры. Поджимают ремонтные полукольца к шейкам и производят их прихватку к шейкам в одном стыке электросваркой. Подогревают коленвал. Поджимают ремонтные полукольца к шейкам в нагретом состоянии при помощи приспособления с заданным усилием и сваривают один стык на каждой шейке окончательно. Затем поочередно поджимают и сваривают другие стыки.

Снимают вал со стенда и отправляют на медленное охлаждение.

Температура окружающей среды при сварке должна быть не менее + 15оС.

Сваривают стыки ремонтных полуколец между собой и с шейкой сварочной проволокой Св 08Г2С ГОСТ 2246-70 диаметром 1 или 1,2 мм в среде углекислого газа при сварочном токе 120-140 А. Напряжение в процессе сварки 21-23 В. После охлаждения шейки шлифуют на заданные размеры.

Предложенный способ восстановления шеек валов обладает следующими технико-экономическими преимуществами.

1.В целом способ обеспечивает повышение надежности и качества восстановленных валов. Достигается этот эффект за счет обработки шеек на более обоснованные диаметры перед установкой ремонтных полуколец.

2. Изобретение дает возможность получить следующий дополнительный, частный положительный эффект:

применить для изготовления ремонтных полуколец заготовок более обоснованной толщины и уменьшить процент брака, возникающего при восстановлении;

исключена возможность установки на шейках необоснованно тонких ремонтных полуколец, сопровождающихся уменьшением ресурса по износостойкости;

исключена возможность установки на шейках необоснованно завышенной толщины ремонтных полуколец и уменьшения прочности валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| КОЛЬЦЕВОЕ ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ ДАГИСА ДЛЯ ОБРАБОТКИ РЕМОНТНЫХ СЕКТОРОВ | 1992 |

|

RU2045380C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| Способ Дагиса восстановления деталей | 1991 |

|

SU1814605A3 |

| Способ Дагиса и Блоха восстановления изношенных деталей | 1989 |

|

SU1756089A1 |

| Способ Дагиса восстановления шеек валов | 1989 |

|

SU1756090A1 |

| Способ восстановления шеек валов | 1989 |

|

SU1690970A1 |

| УСТРОЙСТВО ДАГИСА ДЛЯ ПОДЖИМА КОЛЬЦЕВЫХ СЕКТОРОВ К ЦИЛИНДРИЧЕСКИМ ПОВЕРХНОСТЯМ | 1991 |

|

RU2047453C1 |

Изобретение относится к восстановлению изношенных шеек валов различного назначения и может найти применение в различных отраслях машиностроения и автомобилестроения. Сущность способа заключается в следующем; выполняют обработку изношенных шеек валов, установку и закрепление на шейках дополнительных ремонтных деталей, выполненных в виде ремонтных полуколец, поджатие их к шейкам и соединение их стыков сваркой, обработку шеек с ремонтными полукольцами на заданные размеры. Кроме того применяют ремонтные полукольца, конструкция отдельных элементов которых выбрана с учетом необходимости упрощения процесса сборки и ориентации их на шейках. Для выбора диаметра шеек перед установкой ремонтных полуколец применены новые интервалы толщин ремонтных деталей. 2 ил.

Способ восстановления изношенных шеек валов, включающий обработку изношенных шеек под ремонтные детали, которые изготавливают в виде ремонтных полуколец, установку ремонтных деталей на шейки, сварку их стыков и механическую обработку шеек в сборе с ремонтными деталями, отличающийся тем, что шейки валов обрабатывают до диаметра

d1=dн-Δ(n+1)-2zос,

а ремонтные детали изготавливают из заготовок толщиной

t3 t + zвн + zнар,

которые обрабатываются до толщины

где dн номинальный диаметр шейки по рабочим чертежам;

Δ разность между диаметрами смежных ремонтных размеров;

n количество ремонтных размеров;

zос остаточная толщина ремонтных деталей после износа, равная (1 5%) от номинального диаметра;

zвн общий припуск на обработку внутренней поверхности ремонтной детали;

zнар общий припуск на обработку наружной поверхности ремонтной детали.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ульман И.Е | |||

| Ремонт тракторов М., Свердловск, Машгиз, 1952, с | |||

| Котел | 1921 |

|

SU246A1 |

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1995-11-10—Публикация

1992-04-01—Подача