Изобретение относится к ремонтному производству и может найти применение при восстановлении изношенных шатунных и коренных шеек коленчатых валов.

Известен способ восстановления шеек коленчатых валов, при котором на изношенную поверхность накладывают разрезную втулку, стыки которой заваривают. Стыки втулки располагают по одной образующей, вследствие чего при восстановлении шейки вала втулку обжимают на валу перед заваркой ее стыков.

Недостатки известного способа заключаются в том, что втулки в этом способе устанавливают незакаленными из-за необходимости гибки в процессе установки, внутренний диаметр их получают в результате обжатия, что не всегда обеспечивает плотное прилегание к шейке вала, заварку стыков втулки осуществляют вдоль одной образующей, что приводит к односторонней концентрации нагрева и, следовательно, тепловых и термических напряжений и к появлению остаточной деформации, недостаточность длины шва невозможность прово- рота втулки на шейке вала приводят к необходимости дополнительной приварки втулки по торцам, расположенным в зоне галтелей шейки. Односторонняя концентрация нагрева приводит к увеличению в 1,8 - 2 раза толщины слоя основного металла, расплавляемого при сварке, и размеров зерен в околошовных зонах и появлению микропор и микротрещин. Все это ухудшает качество восстановления коленчатых валов.

Целью изобретения является повышение качества восстановления.

Поставленная цель достигается тем, что согласно способу восстановления шеек коленчатых валов, при котором на изношенную поверхность накладывают разрезную втулку, стыки которой заваривают, стыки втулки располагают по двум образующим, расположенным в диаметральной плоскости, и двум винтовым линиям, соединяюсь

Ё

4 СЛ 4 СО 00 IOO

щим противоположные концы образующих

При этом стыки заваривают с обеспечением симметричности нагрева шейки путем последовательной приварки вначале по образующим, а затем по винтовым линиям, причем переходы с одного стыка на другой осуществляют в диаметрально противоположные точки на шейке.

Предлагаемый способ обеспечивает получение швов, симметрично расположенных на противоположных сторонах шеек валов, благодаря чему напряжения после сварки располагаются симметрично и устраняются деформации, а вследствие того, что в поперечном сечении части разрезной втулки не превышают половины окружности шейки, они перед установкой на шейку могут быть закалены и отшлифованы на нужный размер по внутреннему диаметру шейки и обеспечивают плотный контакт с ней.

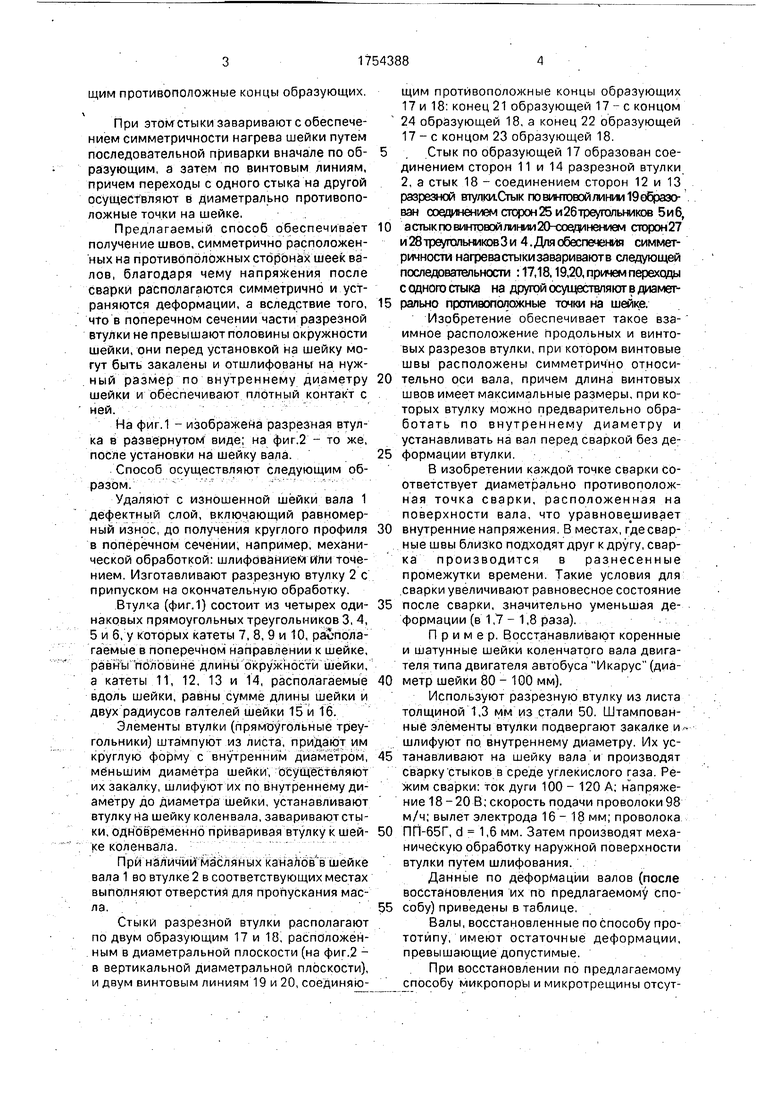

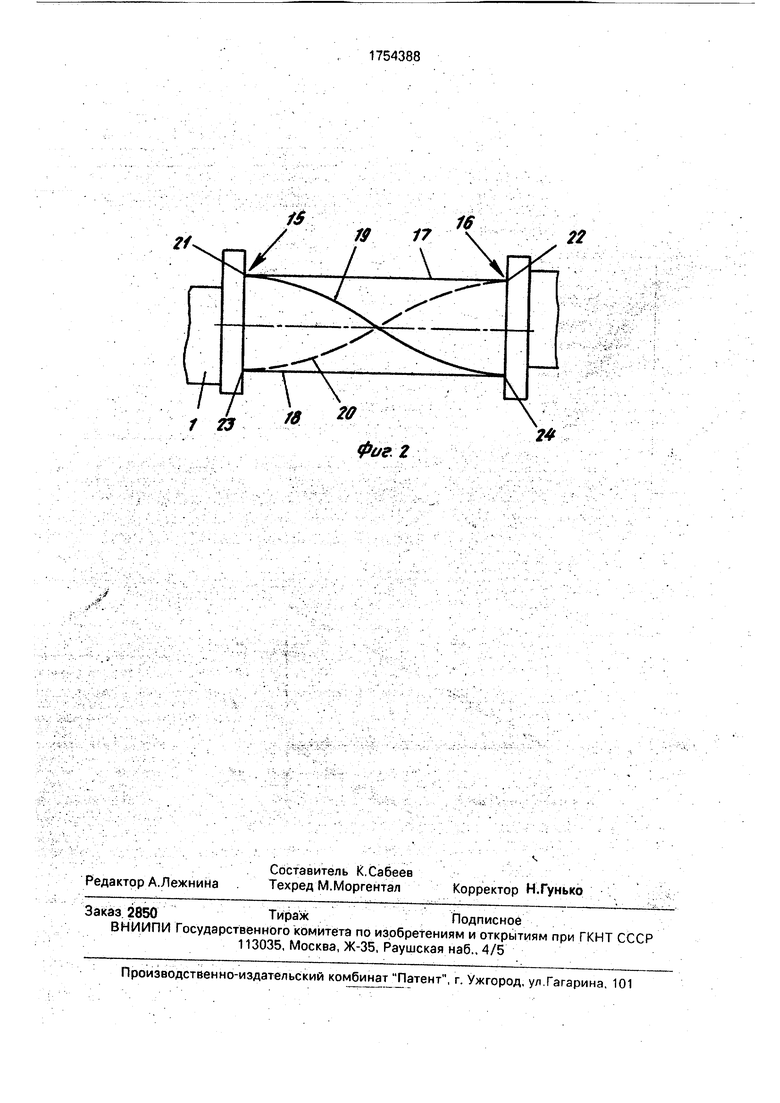

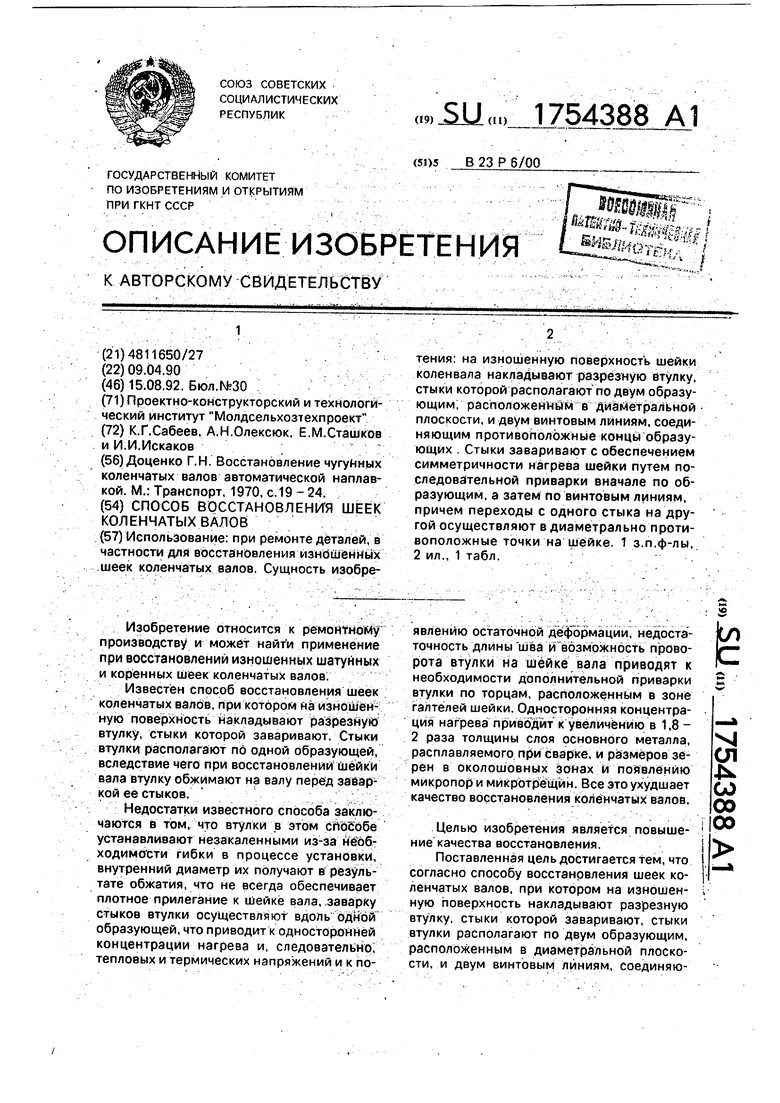

На фиг.1 - изображена разрезная втулка в развернутом виде; на фиг.2 - то же, после установки на шейку вала.

Способ осуществляют следующим образом.

Удаляют с изношенной шейки вала 1 дефектный слой, включающий равномерный износ, до получения круглого профиля в поперечном сечении, например, механической обработкой: шлифованием Или точением. Изготавливают разрезную втулку 2 с припуском на окончательную обработку.

Втулка (фиг.1) состоит из четырех одинаковых прямоугольных треугольников 3, А, 5 и б, у которых катеты 7, 8, 9 и 10, райпола- гаемые в поперечном направлении к шейке, равны половине длины окружности шейки, а катеты 11, 12, 13 и 14, располагаемые вдоль шейки, равны сумме длины шейки и двух радиусов галтелей шейки 15 и 16.

Элементы втулки (прямоугольные треугольники) штампуют из листа, придают им круглую форму с внутренним диаметром, меньшим диаметра шейки, осуществляют их закалку, шлифуют их по внутреннему диаметру до диаметра шейки, устанавливают втулку на шейку коленвала, заваривают стыки, одновременно приваривая втулку к шейке коленвала.

При наличии масляных каналов в шейке вала 1 во втулке 2 в соответствующих местах выполняют отверстия для пропускания масла.

Стыки разрезной втулки располагают по двум образующим 17 и 18, расположенным в диаметральной плоскости (на фиг.2 - в вертикальной диаметральной плоскости), и двум винтовым линиям 19 и 20, соединяющим противоположные концы образующих 17 и 18 конец 21 образующей 17 - с концом 24 образующей 18, а конец 22 образующей 17 - с концом 23 образующей 18

Стык по образующей 17 образован соединением сторон 11 и 14 разрезной втулки 2, а стык 18 - соединением сторон 12 и 13 разрезной втулкнСтык по винтовой линии 19 образован соединением сторон25 и26треугальников 5и6,

асть1кповинтовс йтнии2СНх)еяинением сторон27 и 28 треугольников 3 и 4. Для обеспечения симметричности нагрева стыки заваривают в следующей последовательности : 17,18,19,20, причем переходы с одного стыка на другой осуществляют в диаметрально противоположные точки на шейке.

Изобретение обеспечивает такое взаимное расположение продольных и винтовых разрезов втулки, при котором винтовые швы расположены симметрично относительно оси вала, причем длина винтовых швов имеет максимальные размеры, при которых втулку можно предварительно обработать по внутреннему диаметру и устанавливать на вал перед сваркой без деформации втулки

В изобретении каждой точке сварки соответствует диаметрально противоположная точка сварки, расположенная на поверхности вала, что уравновешивает

внутренние напряжения. В местах, где сварные швы близко подходят друг к другу, сварка производится в разнесенные промежутки времени Такие условия для сварки увеличивают равновесное состояние

после сварки, значительно уменьшая деформации (в 1,7 - 1,8 раза).

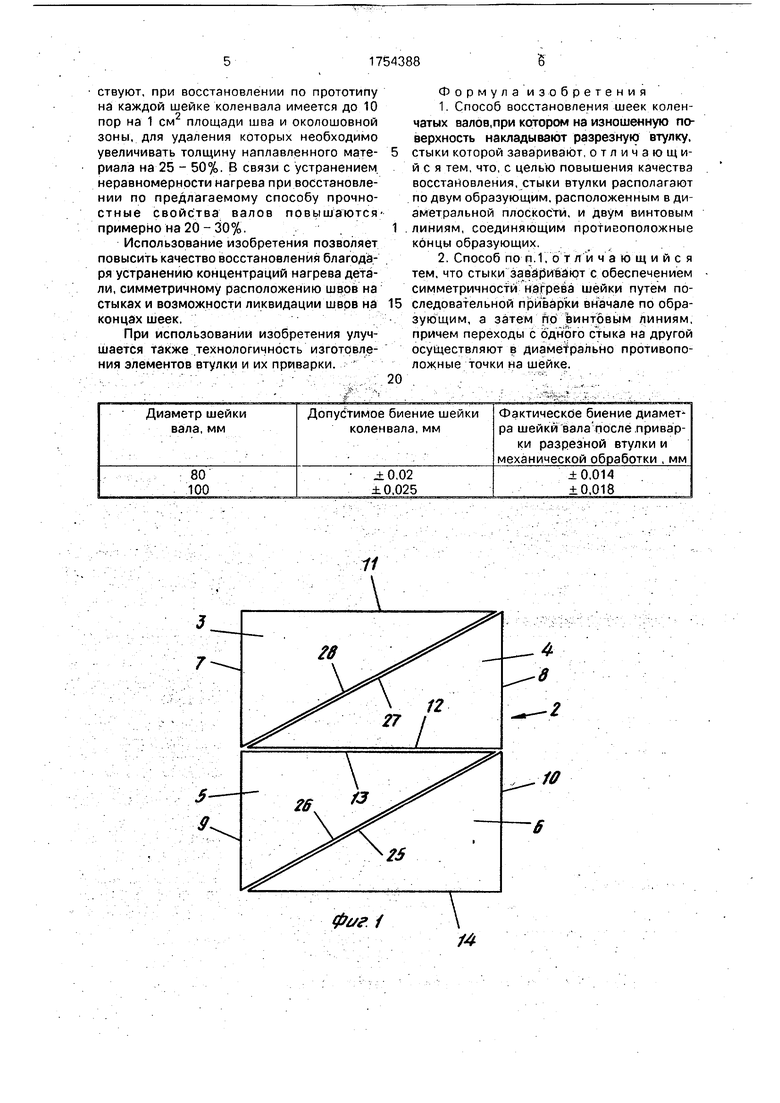

Пример. Восстанавливают коренные и шатунные шейки коленчатого вала двигателя типа двигателя автобуса Икарус (диаметр шейки 80 - 100 мм).

Используют разрезную втулку из листа толщиной 1,3 мм из стали 50. Штампованные элементы втулки подвергают закалке и - шлифуют по внутреннему диаметру. Их устанавливают на шейку вала и производят сварку стыков в среде углекислого газа Режим сварки: ток дуги 100 - 120 А; напряжение 18-20 В; скорость подачи проволоки 98 м/ч; вылет электрода 16-18 мм; проволока

ПП-65Г, d 1,6 мм. Затем производят механическую обработку наружной поверхности втулки путем шлифования.

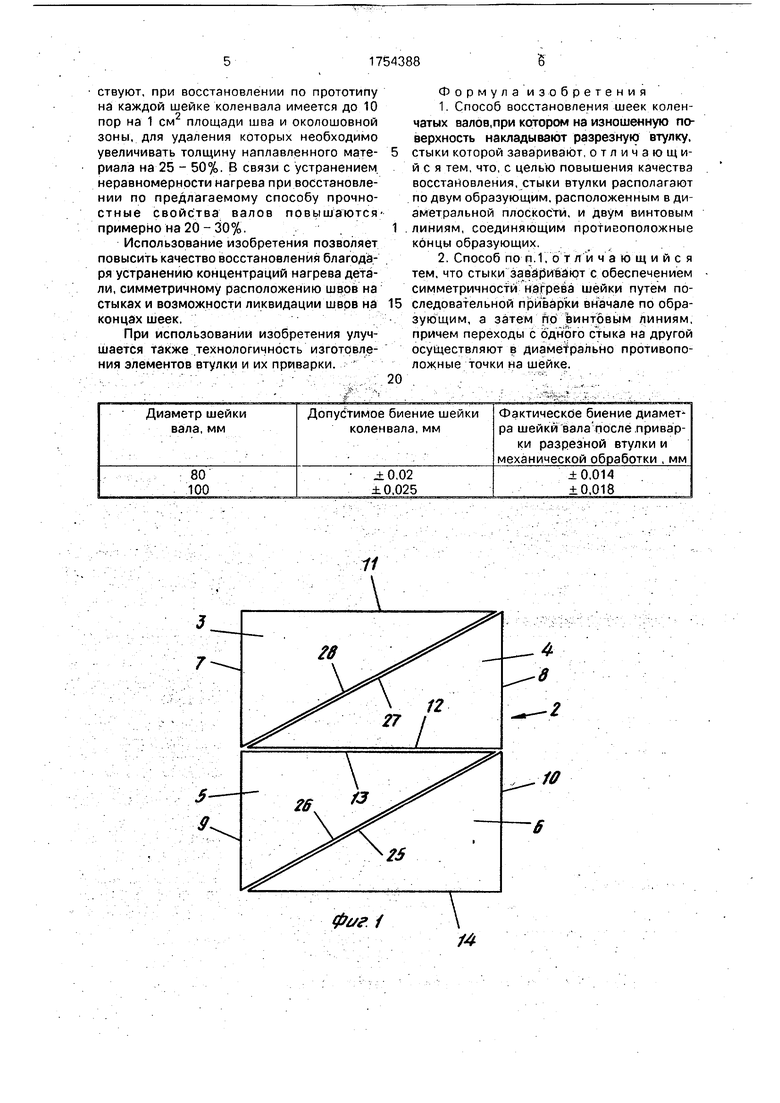

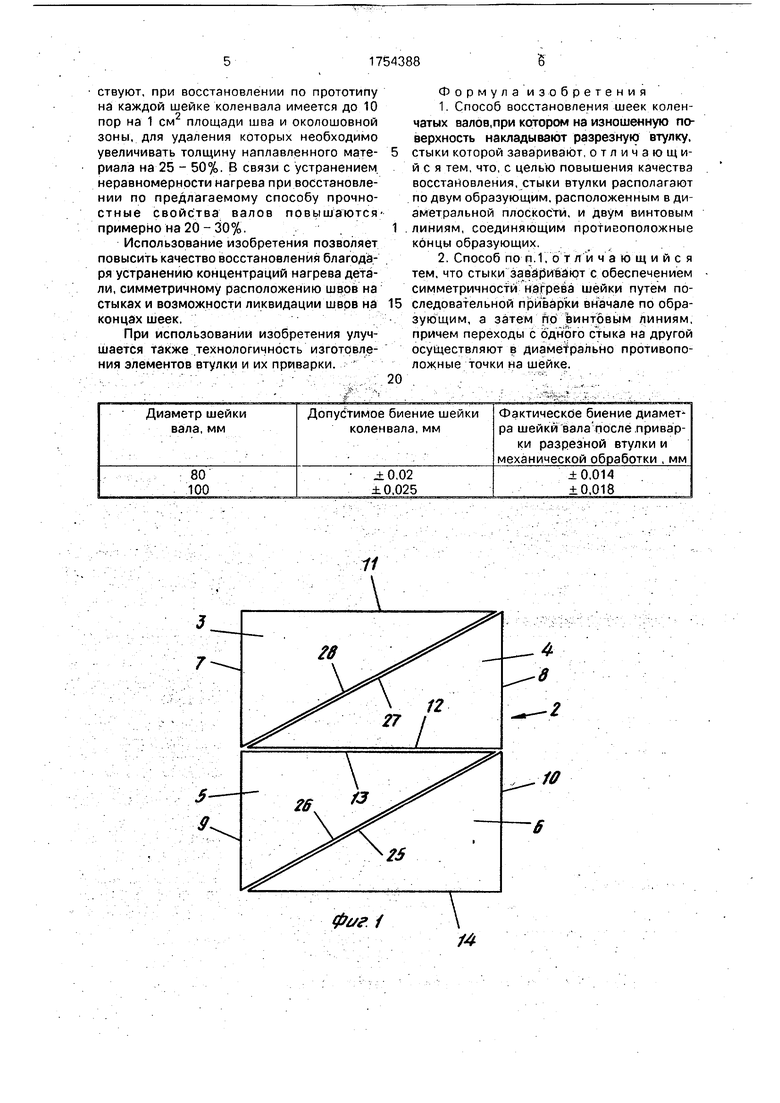

Данные по деформации валов (после восстановления их по предлагаемому способу) приведены в таблице.

Валы, восстановленные по способу прототипу, имеют остаточные деформации, превышающие допустимые.

При восстановлении по предлагаемому

способу микропоры и микротрещины отсутствуют, при восстановлении по прототипу на каждой шейке коленвала имеется до 10 пор на 1 см2 площади шва и околошовной зоны, для удаления которых необходимо увеличивать толщину наплавленного материала на 25 - 50%. В связи с устранением неравномерности нагрева при восстановлении по предлагаемому способу прочностные свойства валов повышаются- примерно на 20 - 30%.

Использование изобретения позволяет повысить качество восстановления благодаря устранению концентраций нагрева детали, симметричному расположению швов на стыках и возможности ликвидации швов на концах шеек.

При использовании изобретения улучшается также технологичность изготовления элементов втулки и их приварки.

Формула изобретения 1 Способ восстановления шеек коленчатых валов, при котором на изношенную поверхность накладывают разрезную втулку, стыки которой заваривают отличающийся тем, что, с целью повышения качества восстановления, стыки втулки располагают по двум образующим, расположенным в диаметральной плоскости, и двум винтовым линиям, соединяющим противоположные концы образующих

2. Способ по п 1, отличающийся тем, что стыки заваривают с обеспечением симметричности нагрева шейки путем по- 5 следовательной приварки вначале по образующим, а затем по винтовым линиям, причем переходы с одного стыка на другой осуществляют в диаметрально противоположные точки на шейке. 0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597257A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| Способ восстановления изношенных деталей | 1985 |

|

SU1368151A1 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597256A1 |

| Способ Дагиса восстановления шеек валов | 1989 |

|

SU1756090A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ МЕСТ ПОДШИПНИКОВ КАЧЕНИЯ | 2005 |

|

RU2296660C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

Использование: при ремонте деталей, в частности для восстановления изношенных шеек коленчатых валов. Сущность изобретения на изношенную поверхность шейки коленвала накладывают разрезную втулку, стыки которой располагают по двум образующим, расположенным в Диаметральной плоскости, и двум винтовым линиям, соединяющим противоположные концы образующих Стыки заваривают с обеспечением симметричности нагрева шейки путем последовательной приварки вначале по образующим, а затем по винтовым линиям, причем переходы с одного стыка на другой осуществляют в диаметрально противоположные точки на шейке 1 з.п.ф-лы, 2 ил., 1 табл.

Фиг. /

fff

/ 73

Г8 M

Фиг. 2

| Доценко Г.Н Восстановление чугунных коленчатых валов автоматической наплавкой | |||

| М.: Транспорт, 1970, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1992-08-15—Публикация

1990-04-09—Подача