Изобретение относится к химической технологии, в частности, к ингибиторам коррозии для антифризов, применяемых в системах охлаждения двигателей внутреннего сгорания и в качестве теплоносителей в теплообменных аппаратах.

Известны композиции ингибиторов коррозии цветных металлов, применяемые для приготовления антифризов [1, 2], однако они не предотвращают коррозию чугуна и стали. С другой стороны, антифриз, изготовленный на основе ингибитора черных металлов [3], агрессивен по отношению к латуни.

Наиболее близким по составу, свойствам и достигаемой цели является антифриз следующего состава (прототип [4]), мас.%:

Этиленгликоль - 95,0

Тетраборат натрия - 2,0

Гидроокись щелочного металла - 0,5

Соль щелочного металла 2-меркаптобензтиазола - 0,2

Вода - 9,1

Однако антифриз согласно прототипу неустойчив по отношению к жесткой воде, обладает невысокими защитными свойствами по отношению к алюминию, а из-за наличия в нем тетрабората натрия оказывает неблагоприятное влияние на организм человека и, следовательно, не соответствует современным требованиям, предъявляемым к антифризам.

Цель изобретения - получение ингибитора коррозии с высокими защитными свойствами по отношению к конструктивным материалам двигателя и экологически безвредного.

Цель достигнута тем, что ингибитор коррозии, содержащий этиленгликоль, соль щелочного металла 2-меркаптобензтиазола, гидроокись щелочного металла и воду, дополнительно содержит ортофосфорную кислоту, карбонат щелочного металла и трилон Б, а в качестве гидроокиси щелочного металла - гидроокись калия при следующем соотношении компонентов, мас.%:

Ортофосфорная кислота, 87%-ная - 7,70-7,90

Гидроокись калия - 7,90-8,60

Карбонат щелочного металла - 0,50-0,70

Соль щелочного металла 2-меркаптобензтиазола - 0,15-0,40

Трилон Б - 0,28-0,30

Вода - 14,0-15,0

Этиленгликоль - Остальное

Сопоставительный анализ с прототипом показывает, что данный состав ингибитора коррозии отличается от известного введением трех новых компонентов и, таким образом, данное техническое решение соответствует критерию "новизна".

Применение в данном составе новых компонентов при указанном их соотношении обеспечивает свойства, которые проявляются только в данном техническом решении: высокая коррозионная стабильность состава относительно конструкционных материалов (медь, латунь, припой, сталь, чугун, алюминий) при сохранении устойчивости к жесткой воде, а также отсутствие добавок, неблагоприятно влияющих на организм. При изучении других технических решений в данной области технологии признаки, отличающие предлагаемое изобретение от прототипа, не были выявлены, что обеспечивает соответствие данного технического решения критерию "существенные отличия".

Ингибитор данного состава готовят последовательным смешиванием компонентов.

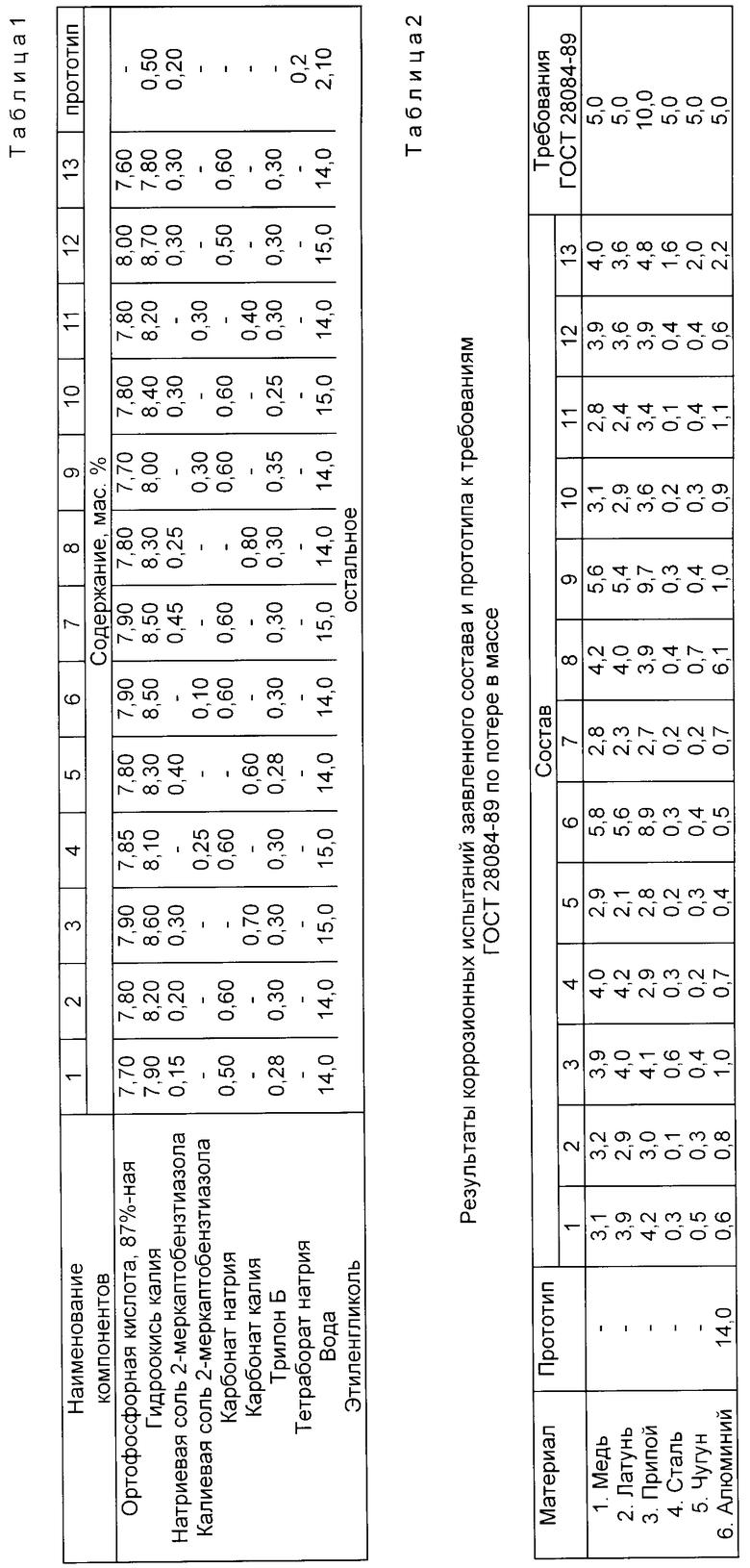

Пример 1. В емкость помещают 14,0 г воды, 7,70 г 87%-ной ортофосфорной кислоты, 7,90 г гидроксида калия, 0,5 г карбоната натрия, 0,15 г натриевой соли 2-меркаптобензтиазола, 0,28 г трилона Б, 67,47 г этиленгликоля и смесь перемешивают в течение 1 ч до полного растворения компонентов. Из составов ингибитора коррозии, указанных в примерах 1-13 (табл. 1), готовят образцы антифризов для испытаний на коррозионную активность путем его разбавления этиленгликолем в соотношении 1:6.

Образцы антифризов подвергают коррозионным испытаниям в виде их 50%-ных растворов по методике ASTM D-1384 в течение 336 ч при 88 ± 1oC с аэрацией воздухом. Сравнительные результаты коррозионных испытаний представлены в табл. 2.

Основные физико-химические свойства полученного ингибитора коррозии и антифриза, полученного на его основе, представлены в табл. 3.

Приготовленные составы испытывют на стойкость к жесткой воде. Используемый антифриз разбавляют в объемном соотношении 1:1 жесткой водой следующего состава, мг/л:

Хлорид кальция - 275

Сульфат натрия - 148

Хлорид натрия - 165

Карбонат натрия - 138,

нагревают до 88 ± 2oC и оставляют на 24 ч в темном месте. В качестве контрольного образца используют 50%-ный раствор антифриза в дистиллированной воде. Критерием устойчивости антифриза к жесткой воде является отсутствие осадка и расслоения жидкой фазы. Как видно из табл. 1 и 2, составы 1-5 обладают достаточно высокими антикоррозионными свойствами.

Уменьшение концентрации соли щелочного металла 2-меркаптобензиазола ниже 0,15 мас.% вызывает усиление коррозии цветных металлов (пример 6).

Увеличение его концентрации более 0,40 мас.% не приводит к повышению положительного эффекта (пример 7).

При содержании карбоната щелочного металла выше верхнего предела усиливается коррозия алюминия (пример 8), а при содержании ниже 0,50 мас.% происходит образование осадка (пример 11).

Увеличение содержания трилона Б выше верхнего предела приводит к снижению коррозионной стойкости цветных металлов (пример 9). Снижение его концентрации ниже 0,28 мас.% приводит к выпадению осадка при смешивании с жесткой водой (пример 10).

Уменьшение концентрации ортофосфорной кислоты и гидроокиси калия ниже нижнего предела приводит к усилению коррозии черных металлов (пример 13), а при их концентрации выше верхнего предела не приводит к увеличению положительного эффекта (пример 12).

Таким образом, антифриз, полученный на основе данного ингибитора коррозии, обладает высокими защитными свойствами по отношению к конструкционным материалам двигателей внутреннего сгорания, устойчив к жесткой воде и не содержит добавок, приводящих к неблагоприятному физиологическому воздействию на человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1997 |

|

RU2118404C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1997 |

|

RU2125074C1 |

| АНТИФРИЗ | 1997 |

|

RU2117024C1 |

| АНТИФРИЗ | 2002 |

|

RU2219216C1 |

| АНТИФРИЗ | 1995 |

|

RU2103310C1 |

| АНТИФРИЗ | 1999 |

|

RU2156787C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1998 |

|

RU2141008C1 |

| Рецептура охлаждающей жидкости | 2019 |

|

RU2751880C2 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2001 |

|

RU2213119C2 |

| Рецептура автомобильной охлаждающей жидкости, совместимой с другими охлаждающими жидкостями | 2019 |

|

RU2748915C2 |

Изобретение относится к химической технологии, в частности, к ингибиторам коррозии для антифризов, применяемых для охлаждения двигателей внутреннего сгорания и в качестве теплоносителей в теплообменных аппаратах. Ингибитор коррозии содержит, мас.%: ортофосфорную кислоту 7,7-7,9, гидроокись калия 7,9-8,6, карбонат щелочного металла 0,5-0,7, соль щелочного металла 2-меркаптобензтиазола 0,15-0,4, Трилон Б 0,28-0,3, воду 14-15 и этиленгликоль - остальное. Применение ингибитора коррозии позволяет получить экологически чистый ингибитор, обладающий высокими защитными свойствами по отношению к конструкционным материалам двигателей внутреннего сгорания. 3 табл.

Ингибитор коррозии для антифризов, содержащий этиленгликоль, соль щелочного металла 2-меркаптобензтиазола, гидроокись щелочного металла и воду, отличающийся тем, что он дополнительно содержит ортофосфорную кислоту, карбонат щелочного металла и Трилон Б, а в качестве гидроокиси щелочного металла гидроокись калия при следующем соотношении компонентов, мас.

Ортофосфорная кислота 87%-ная 7,70 7,90

Гидроокись калия 7,90 8,60

Карбонат щелочного металла 0,50 0,70

Соль щелочного металла 2-меркаптобензтиазола 0,15 0,40

Трилон Б 0,28 0,30

Вода 14 15

Этиленгликоль Остальноеu

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CS, патент, 226394, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, патент, 59-157161, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| CS, патент, 213153, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент, 3960740, C09 K 50/00, 1976. | |||

Авторы

Даты

1998-02-10—Публикация

1995-12-29—Подача