Изобретение относится к нефтяной и газовой промышленности, в частности к глушению скважин при проведении подземных и капитальных ремонтов в аномальных условиях: высокой проницаемости пласта в эксплуатируемом продуктивном пласте, сверхпоглощенной скважинной жидкости, высокого газового фактора как нагнетательных, так и добывающих скважин.

Известен способ глушения скважины закачкой блокирующей жидкости - мицеллярного раствора и водного раствора неорганических солей.

Недостатками указанного способа является использование мицеллярного раствора, неустойчивого при контакте с минерализованными водами, необходимость привлечения специальной техники и точности в соблюдении рецептуры, а также дороговизна используемого в составе поверхностно-активного вещества. Эта совокупность недостатков делает применение способа технологически и экономически неэффективным.

Известен способ глушения скважины, включающей замену скважинной жидкости последовательной закачкой обратной эмульсии и задавочной жидкости плотностью не выше плотности обратной эмульсии [2].

Недостатками известного способа является ограниченная область применения используемой обратной эмульсии, обусловленная возможным ее разрушением в условиях низкообводненных скважин при контакте с нефтью и кольматацией продуктивного интервала пласта.

Известна жидкость для глушения скважин, включающая моносульфитный черный щелок 80-94 мас.% и хлориды одно- и двухвалентных металлов 6 - 20 мас.% [3].

Данной жидкости свойственны ряд недостатков. Она недостаточно эффективна вследствие недостаточной плотности и невозможности применения в пластах, характеризующихся аномально высокими пластовыми давлениями и поглощениями. Кроме того, содержание моносульфитного щелока в указанных пределах приводит к повышению вязкости состава, что усложняет использование жидкости, особенно в условиях низких температур.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ глушения скважины, включающий блокировку интервала перфорации нефильтрующейся высоковязкой инвертной дисперсией и последующим заполнением скважины водным раствором неорганических солей меньшей плотности [4].

Недостатком известного способа является необходимость освоения скважин с применением минеральных кислот и органических растворителей для разрушения остатков дисперсий, что усложняет проведение операции по пуску и освоению скважин.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемой блокирующей жидкости является состав для приготовления технологических жидкостей, включающий водорастворимую соль кальция, свободный аммиак, технический лигносульфонат или нейтрально-сульфитный щелок и воду [5].

Данному составу присущ следующий недостаток - низкая эффективность глушения скважин, эксплуатирующих пласты, характеризующиеся аномальными условиями: высокой проницаемостью прискважинной зоны, сверхпоглощением и высоким газовым фактором, в которых за счет невысокой вязкости состава и ухода его в пласт не приходит блокирование поглощающего интервала перфорации.

В основу изобретения положена задача создать высокоэффективный способ глушения скважины и блокирующую жидкость для глушения скважины, эксплуатирующей пласты, характеризующиеся аномальным поглощением, высокой проницаемостью прискважинной зоны и газовым фактором.

Поставленная задача решается тем, что в способе глушения скважины, включающем блокирование интервала перфорации путем замены скважинной жидкости блокирующей жидкостью и расположенной на ней задавочной жидкостью плотностью, меньшей плотности блокирующей жидкости, часть блокирующей жидкости задавливают в прискважинную зону пласта, а объем блокирующей жидкости определяют исходя из коэффициента продуктивности скважины.

Блокирующая жидкость для глушения скважины, включающая соль кальция, свободный аммиак, отход производства целлюлозно-бумажной промышленности на основе лигносульфонатов, дополнительно содержит древесную муку при следующем соотношении компонентов, мас.%:

Водорастворимая соль кальция - 12,4 - 43,5

Свободный аммиак - 0,1 - 2,0

Отход производства целлюлозно-бумажной промышленности на основе лигносульфонатов - 5,0-25,0

Древесная мука - 4,0 - 12,0

Вода - Остальное

Заявленная совокупность качественных и количественных существенных признаков позволяет достичь необходимые значения технологических параметров состава, таких как плотность блокирующего раствора, температура застывания, а также достаточный блокирующий эффект в интервале перфорации. Состав обеспечивает начальную фильтрацию жидкости через пористую среду с постепенным ее полным затуханием, т.е. блокированием перфорированного интервала поглощающего пласта. Блокирование происходит вследствие способности состава, включающего дисперсную фазу (древесную муку), при фильтрации через пористую среду закупоривать поры прискважинной зоны пласта, благодаря силам физического воздействия частиц древесной муки и механического удерживания их в узостях пор, а полнота снижения скорости фильтрации вплоть до ее прекращения обеспечивается вплоть до ее прекращения обеспечивается комплексом свойств коллоидно-дисперсных частиц, содержащихся в одном из компонентов состава - отхода целлюлозно-бумажной промышленности.

В качестве водорастворимой соли кальция используют нитрат кальция по ТУ 6-09-1013-76, хлорид кальция по ГОСТ 450-77, ТУ 6-18-173-77, бромид кальция (Справочник химика, т.11, с. 91, 1971, Химия, Ленинградское отделение).

В качестве свободного аммиака используют аммиак по ГОСТ 3760-79.

При приготовлении блокирующей жидкости вместо водорастворимой соли кальция и свободного аммиака возможно использовать, например, побочный продукт производства аммония-аммонизированный раствор нитрата кальция (АРНК), который содержит в своем составе нитрат и свободный аммиак (ТУ 113-03-22-01-87), мас.%:

Нитрат кальция - 35-53

Нитрат аммония - 2-8

Свободный аммиак - 2

Вода - Остальное

В качестве отхода производства целлюлозно-бумажной промышленности используют лигносульфонаты по ТУ 13-028-1036-029-94, получающиеся при сульфитной варке целлюлозы.

Древесная мука представляет собой продукт сухого механического измельчения древесины любой породы и различной степени помола, выпускаемой предприятиями лесоперерабатывающей промышленности в соответствии с техническими требованиями ГОСТ 16361-87.

Предлагаемая блокирующая жидкость стабильна во времени, седиментационно устойчива, обладает низкой температурой застывания, низкой проникающей способностью в пласт, технологична, проста в приготовлении и использовании.

Блокирующую жидкость можно готовить непосредственно на месте производства работ или в заводских условиях без добавления древесной муки с последующей транспортировкой к месту назначения, а древесную муку добавлять перед использованием блокирующей жидкости.

Глушение скважины производят следующим образом.

Исходя из геолого-промысловых условий и технологического состояния скважины, способа ее эксплуатации - фонтанный или механизированный, глушение проводят двумя способами: прямой задавкой части блокирующей жидкости в прискважинную зону пласта при помощи задавочной жидкости, размещенной над блокирующей жидкостью, с задавливанием в пласт скважинной жидкости или циркуляцией с заменой скважинной жидкости на блокирующую в расположенной над ней задавочной жидкостями и доводкой их до поглощающего интервала пласта за счет естественного оседания из-за разности плотностей блокирующей, задавочной и скважинной жидкостей с последующей задавкой блокирующей жидкости.

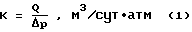

Необходимый объем блокирующей жидкости исходя из коэффициента продуктивности (приемистости) скважины, рассчитанной по формуле

где Q - приемистость скважины, определяемая к началу процесса глушения,, м3/сут.;

Δp - разница между давлениями закачки и пластовым давлением, атм.

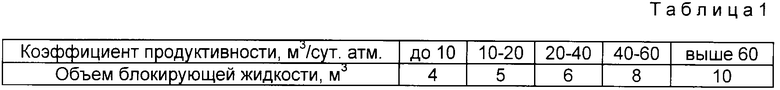

Коэффициент продуктивности является обобщенной характеристикой фильтрующей способности прискважинной зоны пласта. На основе экспериментальных данных, связанных с созданием блокирующего эффекта, выявлена зависимость объема блокирующей жидкости от коэффициента продуктивности (табл. 1).

Экспериментально установлено, что для достижения блокирующего эффекта в прискважинной зоне пласта необходимо задавить в пласт 60-80% блокирующей жидкости от ее общего закачиваемого объема.

Подбор плотности задавочной жидкости осуществляют с учетом оставшейся в скважине блокирующей жидкости при условии превышения созданного давления на пласт на 10-15% выше гидростатического, исходя из условий ,

,

и рассчитывают по формуле

где ρз.ж., ρбл.ж. - плотности задавочной и блокирующей жидкостей соответственно, г/см3;

Pпл - пластовое давление, атм;

H - расстояние от устья скважины до середины эксплуатационного объекта, м;

hбл - высота части блокирующей жидкости в скважине, м, определяемая по формуле

где ΔVбл. - разность между объемом блокирующей жидкости, задавленной в прискважинную зону ( V

F - площадь поперечного сечения эксплуатационной колонны на уровне эксплуатационного объема, м2.

В качестве задавочной жидкости в зависимости от расчетной ее плотности используют пресную или минерализованную воду, подтоварную воду, солевой раствор или углеводородные жидкости (в т.ч. нефть).

В некоторых случаях можно в качестве задавочной жидкости использовать и блокирующую жидкость.

Процесс создания блокирующего эффекта осуществляют путем контроля за расходом задавочной жидкости и показаний давления закачки. Начало резкого возрастания давления закачки является свидетельством полной блокировки поглощающего интервала перфорации, полной потери фильтрации блокирующей жидкости в прискважинную зону. При превышении давления закачки на 20-25% от начального, зафиксированного при вводе блокирующей жидкости в пласт, процесс глушения завершается.

Скважина считается заглушенной и подготовленной к ремонту, если при сообщении трубного и межтрубного пространства с атмосферой не наблюдается перелива жидкости или выхода газа. При этом иногда для выравнивания гидростатического давления (в насосно-компрессорных трубах или затрубье) дается выдержка во времени.

После окончания ремонтных работ проводят освоение скважины, вызывая приток жидкости из скважины и пласта путем снижения давления столба жидкости в скважине по принятой на предприятии технологии освоения скважины. Скважина сразу выходит на устойчивый режим без осложнений.

Новая совокупность заявленных существенных признаков позволяет получить новый технический результат, а именно за счет последовательности операций и условий способа, а также улучшения комплекса коллоидно-дисперсных, структурно-реологических свойств блокирующей жидкости эффективно провести глушение скважины.

Анализ отобранных в процессе поиска известных решений показал, что в науке и технике нет объекта, аналогичного заявленной совокупности существенных признаков и обладающего высокими показателями при глушении с аномальными поглощениями и высокими значениями проницаемости пласта и газового фактора.

Для доказательства соответствия изобретения критерию "Промышленная собственность" приводим конкретные примеры приготовления блокирующей жидкости и глушения скважины с использованием блокирующей жидкости.

В ходе лабораторных испытаний определяют следующие показатели: плотность по ГОСТ 18995.1 - р. 1, условную вязкость на приборе В 3 - 246 по ГОСТ 9070-75, температуру застывания по "Методике определения температуры застывания низкозастывающий химических реагентов", НИИнефтепромхим, г. Казань, 1993 г.), водоотдачу на приборе ВМ-6, статическое напряжение сдвига (СНС) на приборе СНС-2, водородный показатель на ионометре ЭВ-76.

Пример 1 (предлагаемый состав). Блокирующую жидкость готовят следующим образом. 12,5 г нитрата кальция растворяют в 61,5 г воды, добавляют 2,0 г аммиака (5,3 г 25%-ного водного раствора аммиака), выдерживают в течение 20 мин, далее вводят 20,0 г отхода производства целлюлозно-бумажной промышленности и 4,0 г древесной муки. Каждый последующий компонент добавляют после тщательного перемешивания предыдущего компонента (табл. 2, опыт 1).

Аналогично готовят и другие составы, варьируя компоненты и их содержание (табл. 2, опыты 1-16).

Пример 2 (известный состав). 25,0 г нитрата кальция растворяют при перемешивании в 58,8 г воды, затем добавляют 1,2 г аммиака (3,2 г 25%-ного водного раствора аммиака), выдерживают в течение 20 мин и вводят постепенно при перемешивании 15,0 г отхода производства целлюлозно-бумажной промышленности. По окончании смешивания состав выдерживают 1 ч (табл. 2, опыт 17).

Как видно из данных табл.2, предлагаемая блокирующая жидкость обладает более высокими показателями плотности, условной вязкости, СНС, более низкими показателями температуры застывания и водоотдачи. Блокирующая жидкость становится менее фильтруемой в призабойную зону, а поскольку предлагаемая блокирующая жидкость нейтральна по pH, то не оказывает вредного влияния на нефтепромысловое оборудование.

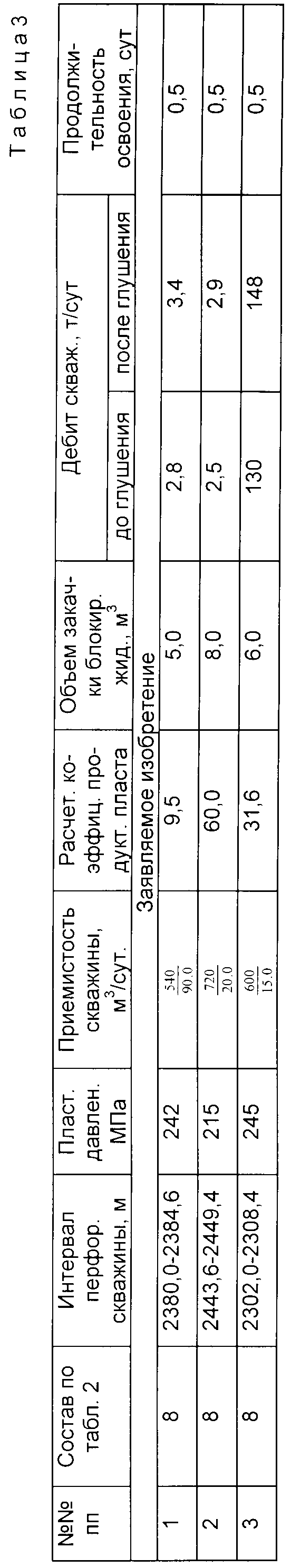

Пример 3. Пример конкретной реализации способа глушения добывающей скважины.

Способ глушения осуществляют на добывающей скважине N 490 Федоровского месторождения при проведении подземного ремонта скважин. Скважина эксплуатирует пласт БС1 10. Интервал перфорации 2302 - 2308,4 м. Толщина продуктивного пласта 6,4 м. Пластовое давление 245 атм, газовый фактор - 108 м3/т. Дебит скважины 130 т/сут., обводненность 92%. Поглощение пласта и высокий газовый фактор не позволили заглушить скважину солевым раствором плотностью 1,22 в объеме 70 м3.

Согласно предлагаемому способу рассчитывают коэффициент продуктивности скважины по формуле 1, который равен 31,6 м3/сут. атм. и по табл. 1 определяют объем блокирующей жидкости, составляющий 6 м3. В прискважинную зону задавливают 3,6 м3 блокирующей жидкости (состав N 8 по табл. 2), что составляет 60% общего объема. Оставшаяся часть блокирующей жидкости в количестве 2,4 м3 размещается в скважине с перекрыванием интервала перфорации.

Блокирующую жидкость закачивают в затрубное пространство при закрытой устьевой задвижке насосным агрегатом ЦА-320 и последующей продавкой в пласт точным объемом задавочной жидкости - солевым раствором в количестве 22 м3 с рассчитанной плотностью 1160 кг/м3 при давлении 15 атм. Скважина заглушена.

Никаких осложнений при глушении и проведении ремонтных работ в скважине не наблюдалось.

После окончания ремонтных работ производят освоение скважины путем вызова притока жидкости из скважины и пласта включением насоса до снижения давления столба жидкости и сдают скважину в эксплуатацию.

Дебит скважины после завершения ремонтных работ составил 148 т/сут. (табл. 3, испытание 3).

Аналогичные результаты получены при глушении других скважин (табл. 3, испытания 1, 2).

Изобретение обладает следующими преимуществами:

- высоким, надежным блокирующим эффектом, позволяющим успешно проводить глушение скважины в пластах, характеризующихся аномальными поглощениями, высокой проницаемостью и высоким газовым фактором;

- стабильными структурно-реологическими и технологическими свойствами блокирующей жидкости;

- возможностью приготовления и использования блокирующей жидкости с применением стандартного оборудования и непосредственно на месте производства работ;

- наличием широкой сырьевой базы исходных компонентов, являющихся отходами производств;

- способ и состав позволяют приготовить блокирующую жидкость на месте производства работ по глушению с использованием твердых компонентов, снижая при этом издержки на транспортные расходы, связанные с доставкой жидких компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глушения добывающей скважины (варианты) | 2021 |

|

RU2754552C1 |

| СПОСОБ ГЛУШЕНИЯ ГАЗОВОЙ СКВАЖИНЫ | 2011 |

|

RU2480577C1 |

| СПОСОБ ГЛУШЕНИЯ ФОНТАННОЙ СКВАЖИНЫ | 2004 |

|

RU2275497C2 |

| СПОСОБ ГЛУШЕНИЯ ГАЗОВЫХ СКВАЖИН С КОНТРОЛЕМ ДАВЛЕНИЯ НА ЗАБОЕ | 2019 |

|

RU2711131C1 |

| СПОСОБ ГЛУШЕНИЯ СКВАЖИНЫ | 2004 |

|

RU2255209C1 |

| СПОСОБ ГЛУШЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ГАЗОКОНДЕНСАТНОЙ СКВАЖИНЫ | 2006 |

|

RU2346149C2 |

| ПЕНОЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2205943C1 |

| СПОСОБ ГЛУШЕНИЯ ГАЗОВОЙ СКВАЖИНЫ | 2006 |

|

RU2347066C2 |

| СПОСОБ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2005 |

|

RU2285786C1 |

| СПОСОБ ГЛУШЕНИЯ ГОРИЗОНТАЛЬНЫХ ГАЗОВЫХ СКВАЖИН | 2023 |

|

RU2813414C1 |

Использование: изобретение относится к нефтяной и газовой промышленности, в частности к глушению скважин при проведении подземных и капитальных ремонтов в аномальных условиях: высокой проницаемости пласта в эксплуатируемом продуктивном пласте, сверхпоглощенной скважинной жидкости, высокого газового фактора как нагнетательных, так и добывающих скважин. В основу изобретения положена задача создать высокоэффективный способ глушения скважины и блокирующую жидкость для глушения скважины, эксплуатирующей пласты, характеризующиеся аномальным поглощением, высокой прискважинной зоны и газовым фактором. Поставленная задача решается тем, что в способе глушения скважины, включающем блокирование интервала перфорации путем замены скважинной жидкости блокирующей жидкостью и задавочной жидкостью плотностью, меньшей плотности блокирующей жидкости, часть блокирующей жидкости задавливает в прискваженную зону пласта, а объем блокирующей жидкости определяют исходя из коэффициента продуктивности скважины. Блокирующая жидкость для глушения скважины, включающая водорастворимую соль кальция, свободный аммиак, отход производства целлюлозно-бумажной промышленности на основе лигносульфонатов, дополнительно содержит древесную муку при следующем соотношении компонентов, мас.%: водорастворимая соль кальция 12,4 - 43,5; свободный аммиак 0,1 - 2,0; отход производства целлюлозно-бумажной промышленности на основе лигносульфонатов 5,0 - 25,0; древесная мука 4,0 - 12,0; вода - остальное. 2 с.п. ф-лы, 3 табл.

Водорастворимая соль кальция 12,5 43,5

Свободный аммиак 0,1 2,0

Отход производства целлюлозно-бумажной промышленности на основе лигносульфонатов 5,0 25,0

Древесная мука 4,0 12,0

Вода Остальноей

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 874975, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1633090, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2044753, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Поп Г.С | |||

| и др | |||

| Новая технология глушения, консервирования и освоения скважин, Газовая промышленность, 1990, N 9, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| RU, патент, 2005762, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-02-10—Публикация

1996-05-06—Подача