Изобретение относится к способу сжатия газа согласно ограничительной части п. 1 формулы изобретения и установке для его осуществления.

В настоящее время приходится транспортировать природный газ в очень больших количествах, зачастую не очень большие расстояния в несколько тысяч километров к местам потребления по большим газопроводам. Соответствующие газопроводы для транспортировки газа на большие расстояния имеют диаметр 56'' и могут эксплуатироваться с давлением 75 бар или даже до 100 бар для того, чтобы обеспечивать возможно высокую пропускную способность. Вследствие неизбежного падения давления в газовых трубопроводах следует устанавливать на определенном расстоянии друг от друга компрессорные станции, которые повышают давление газа до заданного. Применяемые компрессоры (в основном это турбокомпрессоры) обычно приводятся газовыми турбинами, которые потребляют в качестве топлива часть транспортируемого природного газа.

Очень большая часть известных запасов природного газа располагается в зоне так называемой вечной мерзлоты, т.е. в местности, где грунт в летние месяцы оттаивает на глубину 80-100 см, а глубже остается мерзлым. Обычно газопроводы прокладывают на глубине вечной мерзлоты. Так как оттаившая почва часто становится очень мягкой, нужно следить за тем, чтобы газопровод не вызывал оттаивание почвы, потому что в противном случае трубопровод, по крайней мере, в отдельных местах опускается глубже и при этом в стенках трубы возникают механические нагрузки, которые могут привести к повреждениям трубопровода. Нагрева почвы следует опасаться потому, что сжатие газа в компрессоре неизбежно влечет за собой повышение температуры. Поэтому газ, сжатый до заданного давления, перед вводом в транспортирующий трубопровод обычно охлаждают, причем необходимо придерживаться максимально возможной температуры около 0oC. По возможности даже стремятся к температуре -5oC.

В зимние месяцы требующееся охлаждение не создает никаких проблем благодаря низким температурам окружающей среды (значительно ниже 0oC) и создаются без труда газовоздушным охладителем. В переходное время года и в особенности в летнее время, когда наибольшая дневная температура доходит до 15-20oC, этих газовоздушных охладителей становится недостаточно. Поэтому в теплое время года на таких компрессорных станциях применяют специальные системы оборотного теплоснабжения с отдельным охлаждающим контуром, т.е. применяют холодильные машины, в которых в качестве охладителя применяется, в частности, пропан.

Применение систем оборотного теплоснабжения известного типа является проблематичным во многих отношениях. Оно связано со значительными затратами, которые составляют большую часть инвестиционных затрат на компрессорную станцию. Сюда же относится и то, что они остаются неиспользованными большую часть года (около 8 мес.) Кроме того, возникают проблемы с техникой безопасности с учетом возможных протечек, потому что хладагент-пропан не только легко воспламеняется, но и является более тяжелым, чем воздух и поэтому он менее летуч, что значительно повышает опасность взрыва.

Целью изобретения является создание способа вышеупомянутого типа и установки для его осуществления, при этом снижаются необходимые инвестиционные затраты и риск при эксплуатации.

Эта задача решается в части способа отличительными признаками п. 1 формулы изобретения. Предпочтительно выполнение изобретения указывается в подпунктах 2-8. Установка для осуществления способа согласно изобретению имеет признаки, содержащиеся в пункте 9, и может усовершенствоваться отличительными признаками подпунктов 10-15.

Изобретение исходит из того факта, что известно осуществление сжатия газа, подводимого при давлении ниже заданного (номинального давления в газопровода) до более высокого давления, причем сжатие можно осуществлять одноступенчатым или многоступенчатым способом (в следующих друг за другом компрессорах). Между ступенями сжатия, и в особенности после последней ступени сжатия осуществляется охлаждение теплообменом (обычно теплообменом воздух-газ) для того, чтобы получить более низкую исходную температуру, максимально 0oC, предпочтительно -5oC, необходимую для ввода сжатого газа в трубопровод для транспортировки.

В теплое время года, когда раньше для обеспечения требующейся температуры газа было необходимо применение систем оборотного водоснабжения, изобретением предусматривается другой тип охлаждения. При этом используется известный физический эффект, заключающийся в том, что сжатый газ при декомпрессии (путем дросселирования или путем одновременного осуществления ряда работ) принудительно охлаждают при более низком давлении. Для обеспечения необходимого давления на выходе (заданного давления) из компрессорной станции согласно изобретению предлагается сжимать транспортируемый газ до сверхвысокого давления, которое значительно выше (например, 10-50 бар) давления на выходе, по меньшей мере, в конце одноступенчатого или многоступенчатого сжатия путем теплообмена, в частности, теплообмена воздух/газ и после этого расширить сжатый газ до необходимого давления на выходе. При этом сверхвысокое давление выбирается таким образом, что при декомпрессии осуществляется по меньшей мере такое охлаждение, что с учетом достигаемого за счет теплообмена охлаждения сжатого до сверхвысокого давления газа обеспечивается снижение температуры, по меньшей мере до желаемой температуры газа на входе в газопровод (транспортирующий газопровод). Эти параметры легко рассчитать с учетом имеющихся условий. Декомпрессия может осуществляться простым образом, например, с помощью вентиля. Но более сильный эффект охлаждения достигается в том случае, если сжатый газ во время декомпрессии дополнительно производит работу, что является возможным в турбодетандере. Для эксплуатации, особенно в летние месяцы рекомендуется эта форма работы, имеющая дополнительные преимущества, заключающиеся в том, что получающаяся при этом механическая энергия может использоваться для сжатия газа до заданного сверхвысокого давления.

Особенно целесообразная форма выполнения изобретения предусматривает компрессию газа до сверхвысокого давления в общей сложности в три ступени, причем основная часть состоит в двух следующих друг за другом основных ступенях компрессии, которые с учетом механического оформления имеют приблизительно одинаковое соотношение давления. Это создает преимущество, заключающееся в том, что компрессоры основных степеней компрессии могут быть выполнены конструктивно одинаковыми. В основном должны изменяться размеры только корпуса компрессора более высокого давления и следующего за ним по сравнению с компрессором или компрессорами первой ступени компрессии. Между обеими ступенями компрессии осуществляется охлаждение газа, нагретого на первой ступени компрессии, предпочтительно, за счет теплообмена воздух/газ. Сжатый газ на выходе со второй ступени компрессии еще не имеет необходимого давления. Оно достигается только на ступени дополнительной компрессии с помощью бустерного компрессора. После этого снова осуществляется охлаждение газа, предпочтительно теплообменом воздух/газ. Затем осуществляется декомпрессия с одновременным получением мощности в турбодетандоре. Последняя соединена, например, механически с компрессором бустера дополнительной ступени компрессии и приводит его в действие таким образом, что значительная часть энергии привода, необходимой для регулирования высокого давления, не теряется, а используется.

Вышеописанное выполнение способа с двумя основными ступенями сжатия и компрессорами с примерно одинаковыми соотношениями давления имеет большое преимущество, заключающееся в том, что использованные компрессоры, если они работают с максимально допустимым давлением от первой ступени компрессии могут полностью заменяться.

Это представляет особый интерес потому, что требования к пропускной способности трубопровода (т. е. к необходимому давлению в трубопроводе), с одной стороны, и условия окружающей среды для охлаждения путем теплообмена, с другой стороны, в течение года значительно изменяются. В холодное время года, когда охлаждение без проблем осуществляется путем теплообмена, уже достаточно давления, создаваемого на основной ступени компрессии (т.е. одноступенчатой), и охлаждение за счет декомпрессии от более высокого давления является излишним. И наоборот, в более теплое время года при недостаточном охлаждении за счет теплообмена потребность в газе, как правило, ниже (например на 10-15%), чем в холодное время года, вследствие чего можно работать при давлении в трубопроводе даже более низком, чем это принято в зимнее время. За счет этого становится возможным выбрать более низкие значения требующегося давления для того, чтобы все-таки достичь необходимый уровень температуры, вместо того, чтобы осуществлять декомпрессию до заданного давления, которое гораздо ниже, чем заданное давление в холодное время года. В этих условиях в теплое время года эксплуатация не только осуществляется с меньшими затратами и сравнительно низким расходом энергии, но создаются также преимущества для более холодного времени года, потому что компрессоры второй основной ступени могут быть включены параллельно с компрессорами первой основной ступени (при одинаковых условиях давлений). При этом соединительные трубопроводы для входов и выходов из компрессоров могут подключаться параллельно с помощью регулирования соответствующих вентилей. Так как на каждой ступени основной компрессии целесообразно всегда работать с несколькими одинаковыми компрессиями и все компрессоры никогда не должны работать одновременно, в том числе и в часы повышения пиковых нагрузок, при эксплуатации в зимнее время для повышения оперативности управления и обеспечения требуемой мощности в распоряжении на компрессорной станции наряду с имеющимися резервными машинами находятся и дополнительные компрессоры, которые при необходимости могут быть использованы в экстремальных случаях или в целях ухода и обслуживания. За счет этого обеспечивается круглогодичная возможность использования основных агрегатов компрессорной станции по сравнению с уровнем техники, где применяются специальные установки оборотного теплоснабжения, которые целесообразно использовать только в летнее время года (летняя эксплуатация).

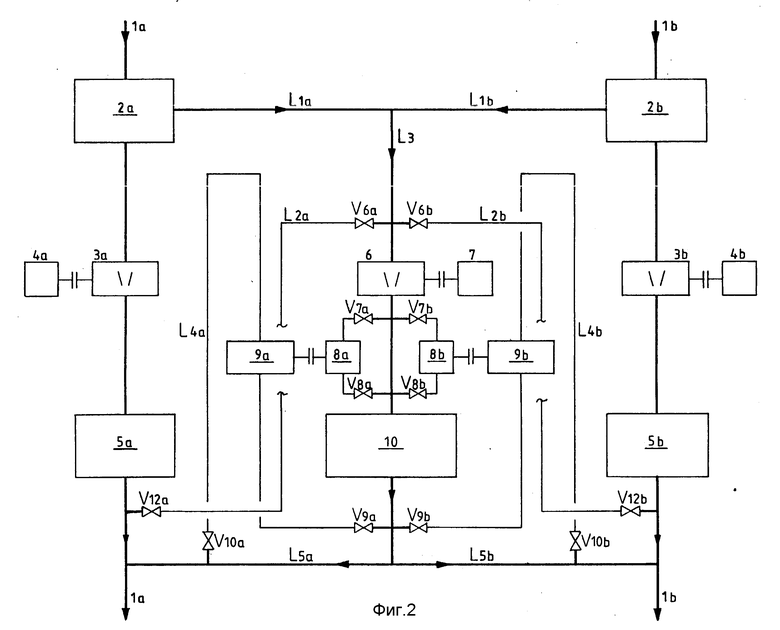

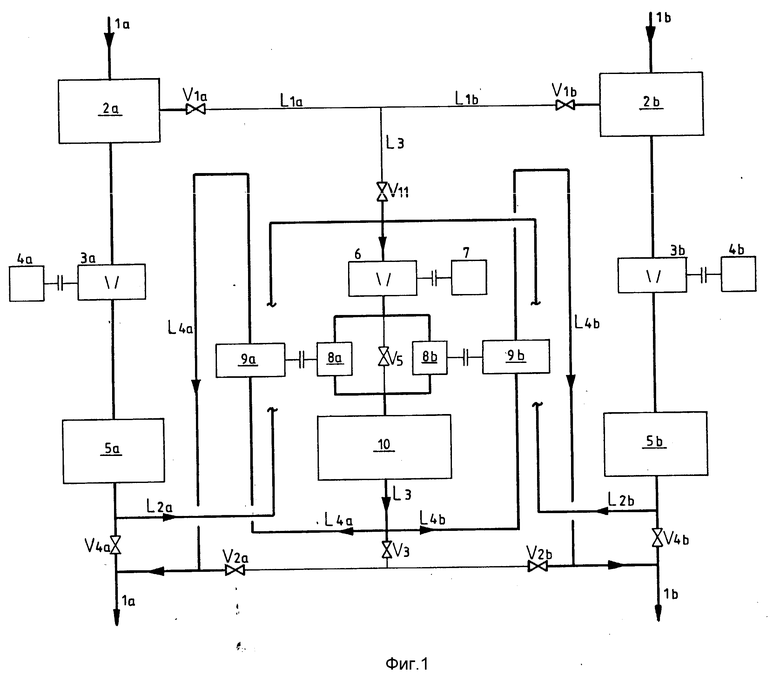

На фиг. 1 и 2 представлен схематически пример выполнения компрессорной станции. На обеих фигурах для наглядности изображения более тонкими линиями показаны соединительные трубопроводы, которые в соответствующих случаях эксплуатации перекрываются вентилями и поэтому по ним не проходит транспортируемый газ.

Представленный пример относится к газопроводу с двумя параллельными нитями 1a, 1b трубопроводов. Давление в трубопроводе, которое понижается до входа в компрессорную станцию, например до 30 бар, на выходе из нее должно повыситься до заданного значения, например 75 или 100 бар. Газопровод 1a, 1b сначала ведет к устройству для чистки 2a и 2b, которое может быть выполнено в виде циклонного осадителя с или без фильтра, на котором осаждаются нежелательные загрязнения, например, влага, пыль. Затем газ поступает на первую ступень основной компрессии с компрессорами 3a и 3b, приводимыми от газовых турбин 4a и 4b. Топливо для привода газовых турбин 4a и 4b отбирается из газопровода 1a и 1b (более подробно не показано). За счет происходящей в компрессорах 3a и 3b компрессии температура газа повышается. Эту температуру снова понижают с помощью соответственно включенных теплообменников 5a и 5b, которые предпочтительно выполнены в виде теплообменника воздух/газ.

Так как охлаждение путем последующего теплообмена из-за слишком высоких температур воздуха в летнее время и вследствие этого слишком высоких температур хладоагента не может осуществляться до достаточно низких температур, газ может пока не возвращаться в трубопровод 1a и 1b. Так как вентиль Y4a и Y4b на газопроводе 1a и 1b закрыты, сжатый газ течет в соединительной трубопровод L2a и L2b и направляется на вторую основную ступень компрессии с компрессором 6. Оба соединительных трубопровода L2a и L2b сообщаются для этого с общим подводящим трубопроводом (трубопровод L3) компрессора 6. Этот трубопровод L3 может также непосредственно соединяться через соединительные трубопроводы L1a и L1b с устройствами для очистки 2a, 2b. Однако при эксплуатации летом эти соединения могут запираться вентилями Y1 и Y1a или Y1b. Компрессор 6 приводится от газовой турбины 7, которая в качестве топлива также, как и газовые турбины 4a, 4b первой основной ступени компрессии использует часть газа на газопроводе 1a и 1b. Непосредственно за компрессором 6 ответвляется трубопровод L3 и ведет на ступень дополнительной компрессии с параллельно включенными компрессорами 8a, 8b (компрессоры Бустера), которые доводят газ до ранее заданного высокого давления. За дополнительными компрессорами 8a, 8b сжатый и за счет этого нагретый газ снова подводится к теплообменнику 10 (предпочтительно теплообменник воздух/газ) для охлаждения до температуры, соответствующей температуре окружающей среды. Трубопровод L3 может подключаться таким образом, чтобы обеспечить непосредственное соединение между компрессором 6 и теплообменником 10. В описанном здесь случае эксплуатации в летнее время это непосредственное соединение перекрывается вентилем Y5. После теплообменника 10 от трубопровода L3 отводится подводящий трубопровод L4a и L4b, ведущие к турбодетандерам 9a и 9b. Там газ расширяется от сверхвысокого давления до заданного давления в трубопроводе 1a и 1b при одновременно производимой работе.

При этом он охлаждается настолько, что может снова подводиться при требующемся заданном давлении и желаемой температуре в трубопровод 1a и 1b (после закрытого вентиля Y4a и Y4b). Турбодетандеры 9a и 9b в представленном случае механически связаны с дополнительными компрессорами 8a и 8a и покрывают из потребность в энергии привода. Теплообменник 10, выполненный так же, как теплообменник 5a, 5b, тоже непосредственно соединен с обеими нитями трубопроводов 1a, 1b. Однако при эксплуатации в летнее время это соединение перекрывается вентилями Y3 и Y2a и Y2в.

Целесообразно, чтобы вся компрессорная станция, включая управление отдельными вентилями и регулировку компрессоров и турбин, работала от электронной системы управления, не показанной на фиг. 1 и 2.

Могло бы быть целесообразным не выполнять компрессорную станцию таким образом, как это ради наглядности схематического изобретения представлено на фиг. 1. На обеих ступенях основной компрессии вместо отдельных компрессоров можно было бы предусмотреть несколько параллельно включенных компрессоров, например, в каждой нити трубопровода 1a, 1b на первой ступени компрессии можно было бы предусмотреть три основных компрессора 3a, 3b с резервной машиной, т.е. в общей сложности 2 • (3-1) основных компрессоров 3a, 3b (в двойном газопроводе 56'') при рабочем давлении 75 бар с 16-ти мегаваттными блоками и при рабочем давлении 100 бар с 25-ти мегаваттными блоками, которые снабжены соответствующими газовыми турбинами 4a, 4b в качестве приводных агрегатов. Для второй ступени основной компрессии достаточно небольшого количества (параллельно включенных) основных компрессоров 6, так как уже при ранее осуществленном повышении давления происходит уменьшение объема сжатого газа. Является целесообразным иметь с учетом указанного ранее выполнения первой ступени основной компрессии, например, 4 основных компрессора 6 и дополнительную резервную машину (т.е. всего пять компрессоров 6). Количество дополнительных компрессоров 8a, 8b должно соответствовать мощности турбодетандеров с Бустером.

Вместо турбодетандеров 9a, 9b можно использовать простые дросселирующие устройства для снижения давления. Но при этом падение температуры в газе, связанное с уменьшением давления, значительно уменьшается, т.е. для достижения такой же конечной температуры падение явления при тех же условиях было бы значительно больше. При этом следует учесть то, что невозможна регенерация энергии привода и поэтому соответственно возрастает удельное потребление энергии на компрессорной станции. Поэтому применение турбодетандеров является предпочтительным. Однако если они не применяются, предлагается осуществлять повышение давления в переходной фазе только в две ступени. При этом так же, как при трехступенчатой компрессии (две ступени основной компрессии и одна ступень дополнительной компрессии) следует считать предпочтительным отрегулировать компрессоры 3a, 3b и 6 приблизительно на одинаковые соотношение давлений для того, чтобы обеспечить по возможности конструктивно одинаковое исполнение.

При достаточно низких внешних температурах (эксплуатация зимой) нет необходимости осуществлять охлаждение газа путем снижения давления. Как показано на фиг. 2, согласно изобретению компрессорная станция в такое время года работает иначе - путем переключения компрессоров с помощью соответствующих запорных вентилей на параллельный режим работы. Вентили, обозначенные на фиг. 1 как Y1a, Y1b, Y2a, Y2b, Y3, Y4a, Y4b, Y5 все открыты и поэтому для наглядности на фиг. 2 они не показаны.

Газ, сжатый в основных компрессорах 3a, 3b до заданного давления, например, до 75 бар или 100 бар после прохождения через теплообменник 5a и 5b снова подводится к газопроводу 1a и 1b при температуре ниже 0oC. При этом компрессоры 3a, 3b могут покрывать необходимую пропускную способность вместе с дополнительными блоками компрессора 6, так как последние в отличие от эксплуатации в летнее время при параллельном включении могут принимать на себя часть необходимой пропускной способности. Для этого газ со своим низким давлением на входе поступает через трубопроводы L1a, L1b, L3 в один (или несколько) компрессоров 6, где он путем нескольких стадий компрессии доводится до более низкого давления. Дополнительные компрессоры 8a, 8b при эксплуатации в зимнее время выключаются путем перекрывания вентилей Y7a, Y7b, Y8a, Y8b. Так же, как и в основных компрессорах 3a, 3b сжатый нагретый газ сначала поступает на охлаждение до требуемой температуры на выходе в теплообменник 10, прежде чем он вернется по трубопроводам 5a, 5b в газопровод 1a и 1b. Соединительные трубопроводы L2a, L2b, L4a, L4b перекрываются вентилями Y6a, Y6b, Y12a, Y12b и Y9a, Y9b, Y10a, Y10b, которые на фиг. 1 не показаны подробно. При нормальной эксплуатации в зимнее время, например, из первой ступени основной компрессии 2 x 3 компрессоры 3a, 3b, а из второй ступени основной компрессии параллельные к ним два компрессора находятся в постоянной работе. При этом на каждой нити трубопровода 1a, 1b в распоряжении имеется еще одна резервная машина, а в параллельной второй ступени основной компрессии даже три резервных машины, которые могут включаться в работу в случае нарушения функционирования установки или в целях обслуживания без снижения пропускной способности. Вышеописанная форма выполнения предлагается, в частности, для двухниточного трубопровода с диаметром 56'' и при 100 барах рабочего давления при передаче газа на большие расстояния с применение 25-ти МВт турбин и при 75 бар рабочего давления при применении 16-ти МВт турбин.

Эффективность способа согласно изобретению в условиях эксплуатации в летнее время (около 3-4 мес в году) поясняется в следующем примере, причем дается ссылка на установку, представленную на фиг. 1.

Исходя из того, что природный газ подается трубопроводом от источника с отдельной установкой при приблизительно 15oC и давлением около 50 бар в устройство для очистки 2a, 2b, температура на входе в трубопровод 1a, 1b для возможности дальнейшей транспортировки составляет максимально 0oC. Требующееся давление в трубопроводе определяется необходимой пропускной способностью. За счет сжатия в основных компрессорах 3a, 3b природный газ нагревается до температуры 60-80oC (в соответствии с соотношением давлений в компрессоре) и затем охлаждается в теплообменниках воздух/газ 5a, 5b до 25oC. За счет теплообменников 5a, 5b, а также трубопроводов в зоне станции перепад давления составляет около 2 бар. В подключенном далее основном компрессоре 6 происходит дальнейшее сжатие до промежуточного давления, за счет чего температура природного газа повышается приблизительно до 50-60oC. С помощью присоединенных далее дополнительных компрессоров 8a, 8 давление повышается до желаемого конечного давления (сверхвысокого давления), причем подъем температуры происходит до приблизительно 80oC. Непосредственно после этого сжатый газ снова охлаждают, приблизительно до 25oC в теплообменнике 10 и в заключение на турбодетандерах 8a, 8b он расширяется до давления в трубопроводе (например, 75 бар). За счет этого в сжатом природном газе при входе в трубопровод 1a, 1b устанавливается температура около -5oC до ±0oC. Соответствующее декомпрессионное давление определяется температурой окружающей среды и пропускной способностью трубопровода.

Потребность энергии для таких компрессорных станций из-за регенерации энергии привода на турбодетандерах не выше, чем на сопоставимых компрессорных станциях с известной системой оборотного теплоснабжения на основе замкнутого холодильного контура с применением пропана. Существенным является то, что инвестиционные расходы для установки согласно изобретению значительно (приблизительно на 40-45%) ниже, чем у установки с обычной техникой оборотного теплоснабжения. При этом повышаются не только возможности всей установки, но и уменьшается опасность несчастного случая в связи с исключением устройств оборотного теплоснабжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2306500C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ В ГАЗОТУРБИННОЙ УСТАНОВКЕ И ГАЗОТУРБИННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2085754C1 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ГАЗОВОГО ПОТОКА | 1998 |

|

RU2212601C2 |

| Тепловая электрическая станция | 1990 |

|

SU1800072A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ТЕКУЧЕЙ СРЕДЫ, В ЧАСТНОСТИ, ПРИ СЖИЖЕНИИ ПРИРОДНОГО ГАЗА | 1994 |

|

RU2121637C1 |

| Газотурбодетандерная энергетическая установка тепловой электрической станции | 2018 |

|

RU2699445C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2374576C2 |

| Интегрированная установка захолаживания природного газа | 2020 |

|

RU2738531C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665088C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2014 |

|

RU2576556C2 |

Использование: сжатие газа на компрессорной станции для газопровода. Сущность изобретения: газ, поступающий в трубопровод с начальным давлением, сжимают в процессе компрессии до более высокого давления, затем охлаждают и с более низкой выходной температурой, максимально 0oC и выходным давление более высоким, чем давление на входе, подают в трубопровод. Компрессорная станция для осуществления способа содержит по меньшей мере один компрессор для сжатия газа, по меньшей мере один теплообменник для охлаждения сжатого газа, трубопроводы с управляемыми вентилями и регулировочные устройства. 2 с. и 12 з. п. ф-лы, 2 ил.

| SU, авторское свидетельство, 705131, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-10—Публикация

1993-07-09—Подача