Настоящее изобретение относится к способу сжижения богатого углеводородами потока, в частности потока природного газа, путем косвенного теплообмена с холодильными агентами в образующих каскад циклах со смесями таких холодильных агентов.

Необходимые в ряде случаев стадии предварительной обработки богатого углеводородами потока перед его сжижением, такие как, например, удаление серусодержащего газа и/или ртути, удаление ароматических компонентов и т.д., не являющиеся объектом настоящего изобретения, в последующем описании подробно не рассматриваются.

В настоящее время большинство установок сжижения природного газа, рассчитанных на базисную нагрузку, проектируются на работу по так называемым двухпоточным процессам охлаждения. При этом холодильная энергия, необходимая для сжижения богатого углеводородами потока, соответственно природного газа, обеспечивается двумя отдельными циклами со смесью холодильных агентов, включенными в один общий каскад. Такой способ сжижения известен, например, из GB 895094.

Кроме того, известны способы сжижения, в которых холодильная энергия, необходимая для сжижения, обеспечивается каскадом циклов с одним холодильным агентом в каждом, но не каскадом циклов со смесями холодильных агентов; см., например, сообщения фирмы LINDE в журнале Technik und Wissenschaft, 75/1997, стр. 3-8. Описанный в этой публикации каскад циклов с холодильными агентами состоит из одного пропанового или пропиленового, одного этанового или этиленового и одного метанового холодильного цикла. Этот каскад холодильных циклов хотя и может рассматриваться как энергетически оптимальный, тем не менее он является сравнительно сложным из-за наличия девяти ступеней компрессора.

Далее, известны, например, из DE-AS 1960301 способы сжижения, в которых холодильная энергия, необходимая для сжижения, обеспечивается каскадом, состоящим из цикла со смесью холодильных агентов и пропанового цикла предварительного охлаждения.

Более близкий по техническому решению способ сжижения богатого углеводородами потока известен из патента DE 3521060, где описан способ сжижения богатого углеводородами потока, в частности потока природного газа, путем косвенного теплообмена с холодильными агентами в образующих каскад циклах со смесями таких холодильных агентов, при этом указанный каскад состоит по меньшей мере из трех циклов со смесями холодильных агентов, имеющих различные составы, причем первый из трех этих циклов со смесью холодильных агентов служит для предварительного охлаждения, второй цикл со смесью холодильных агентов - для сжижения, а третий цикл со смесью холодильных агентов - для переохлаждения сжижаемого богатого углеводородами потока.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой способ сжижения богатого углеводородами потока, в частности потока природного газа, который характеризовался бы пониженным в сравнении с аналогичными двухпоточными способами охлаждения удельным энергопотреблением, позволяя одновременно создать соответствующую установку с меньшими размерами и тем самым с меньшими капиталовложениями.

Указанная задача решается с помощью предложенного способа сжижения богатого углеводородами потока, в частности потока природного газа, путем косвенного теплообмена с холодильными агентами в образующих каскад циклах со смесями таких холодильных агентов, при этом указанный каскад состоит по меньшей мере из трех циклов со смесями холодильных агентов, имеющих различные составы, причем первый из трех этих циклов со смесью холодильных агентов служит для предварительного охлаждения, второй цикл со смесью холодильных агентов служит для сжижения, а третий цикл со смесью холодильных агентов служит для переохлаждения сжижаемого богатого углеводородами потока. Согласно изобретению сжатие испарившихся и перегретых смесей холодильных агентов осуществляют с помощью компрессоров с холодным всасыванием.

В предпочтительном варианте изобретения смесь холодильных агентов первого из трех циклов содержит от 0 до 40 мол.% этилена или этана, от 30 до 40 мол.% пропана и от 20 до 30 мол.% бутана.

При этом смесь холодильных агентов второго из трех циклов может содержать от 5 до 15 мол.% метана, от 0 до 80 мол.% этилена или этана и от 10 до 20 мол.% пропана, а смесь холодильных агентов третьего из трех циклов может содержать от 0 до 10 мол.% азота, от 40 до 65 мол.% метана и от 0 до 40 мол. % этилена или от 0 до 30 мол.% этана.

Целесообразно предварительное охлаждение, сжижение и переохлаждение сжижаемого богатого углеводородами газового потока осуществлять по меньшей мере в трех теплообменниках, а подвергнутую декомпрессии смесь холодильных агентов каждого из трех циклов перед повторным сжатием пропускать только через последний теплообменник.

Целесообразно также сделать, чтобы применяемые для сжатия смесей холодильных агентов компрессоры приводились в действие только от одного привода.

Причем желательно в качестве привода использовать газотурбинный привод.

Следует отметить, что при остановке установки, соответственно процесса по меньшей мере смесь холодильных агентов одного из циклов желательно промежуточно накапливать по меньшей мере в одном сепараторе/резервуаре-накопителе.

В предлагаемом согласно изобретению способе с трехпоточным циклом со смесями холодильных агентов каскад таких циклов образован по меньшей мере тремя отдельными циклами со смесями холодильных агентов. В этих циклах холодильные агенты имеют различные составы, поскольку они должны производить холод при различных температурах.

Первый из трех циклов со смесью холодильных агентов, так называемый холодильный цикл предварительного охлаждения (англ. PRC, Precooling Refrigerant Cycle), служит для охлаждения и частичной или полной конденсации смесей холодильных агентов, необходимых для сжижения и переохлаждения, а также для предварительного охлаждения богатого углеводородами потока. Второй цикл со смесью холодильных агентов, так называемый холодильный цикл сжижения (англ. LRC, Liquifaction Refrigerant Cycle), служит для частичной или полной конденсации смеси холодильных агентов, необходимой для переохлаждения, и для конденсации богатого углеводородами потока. Третий цикл со смесью холодильных агентов, так называемый холодильный цикл переохлаждения (англ. SRC, Subcooling Refrigerant Cycle), служит для необходимого переохлаждения сжиженного богатого углеводородами потока.

Согласно одному из предпочтительных вариантов осуществления предлагаемого способа для первого из трех циклов в качестве холодильного агента применяется смесь из этилена или этана, пропана и бутана. Этот PRC-цикл служит для получения холодильного агента в пределах от температуры окружающей среды до температур приблизительно в пределах от -35 до -55oС. Согласно еще одному варианту осуществления способа для второго из трех циклов в качестве холодильного агента применяется смесь из метана, этилена или этана и пропана. Для третьего из трех циклов в качестве холодильного агента предпочтительно применять смесь из азота, метана и этилена или этана. Тогда как во втором цикле, т. е. в LRC-цикле, холодильная энергия производится в интервале температур приблизительно от -40 до -100oС, в третьем цикле, т.е. в SRC-цикле, производство холода осуществляется в интервале температур приблизительно от -85 до -160oС.

Предлагаемый способ позволяет снизить удельное потребление энергии и капиталовложения, поскольку в указанных трех циклах со смесями холодильных агентов может быть достигнуто, соответственно достигается оптимальное согласование диаграмм энтальпия-температура сжижаемого богатого углеводородами потока, а также смесей холодильных агентов. Предлагаемая в изобретении более эффективная в сравнении с двухпоточным процессом охлаждения технология позволяет либо уменьшить необходимые размеры установки и тем самым снизить капиталовложения, либо повысить мощность установки по сжижению богатого углеводородами потока при тех же размерах установки.

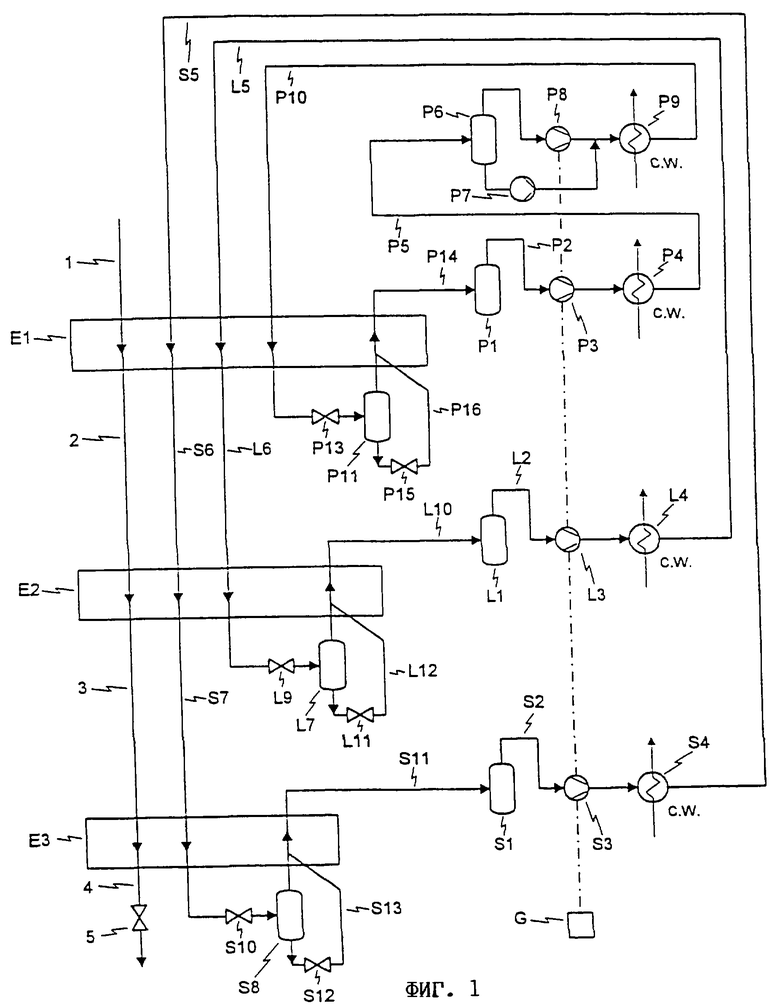

Ниже предлагаемый в изобретении способ более подробно поясняется описанием примеров некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи (фиг.1-5), показывающие различные схемы осуществления способа.

В предлагаемом способе приготовление холодильного агента, необходимого для сжижения богатого углеводородами потока, осуществляется с помощью по меньшей мере трех циклов со смесью холодильных агентов. Для наглядности на фиг. 1-5 перед номерами позиций отдельных элементов таких циклов поставлены соответственно буквы Р для холодильного цикла предварительного охлаждения (от англ. PRC, Precooling Refrigerant Cycle), L для холодильного цикла сжижения (от англ. LRC, Liquifaction Refrigerant Cycle) или S для холодильного цикла переохлаждения (от англ. SRC, Subcooling Refrigerant Cycle).

В способе, схема которого показана на фиг.1, необязательно предварительно обработанный поток природного газа, имеющий температуру в пределах от 10 до 40oС и давление в пределах от 30 до 70 бар, по трубопроводу 1 подают в первый теплообменник Е1. В этом теплообменнике Е1 поток природного газа в результате теплообмена с подвергнутой декомпрессии (расширению) в редукционном клапане Р13 смесью холодильных агентов первого, соответственно PRC-цикла в трубопроводе Р14 предварительно охлаждается до температуры в пределах от -35 до -55oС.

Смесь холодильных агентов третьего, соответственно SRC-цикла подается в теплообменник Е1 по трубопроводу S5 с температурой от 10 до 40oС и давлением от 30 до 70 бар и охлаждается и частично конденсируется в результате теплообмена с уже упомянутой смесью холодильных агентов в трубопроводе Р14, при этом смесь холодильных агентов в трубопроводе Р14 испаряется при давлении от 2 до 6 бар. Смесь холодильных агентов SRC-цикла выходит из теплообменника Е1 по трубопроводу S6 с температурой в пределах от -35 до -55oС.

Смесь холодильных агентов второго, соответственно LRC-цикла подается в теплообменник Е1 по трубопроводу L5 с температурой в пределах от 10 до 40oС и давлением в пределах от 15 до 25 бар и конденсируется в теплообменнике Е1 в результате теплообмена со смесью холодильных агентов PRC-цикла в трубопроводе Р14. Смесь холодильных агентов LRC-цикла отводится из теплообменника Е1 с температурой в пределах -35 до -55oС.

Испарившаяся и перегретая смесь холодильных агентов PRC-цикла в трубопроводе Р14 содержит согласно предпочтительному варианту в основном от 0 до 40 мол. % этилена или этана, от 30 до 40 мол.% пропана и от 20 до 30 мол.% бутана. Эта смесь холодильных агентов подается под давлением от 2 до 6 бар в сепаратор P1. Отводимая из головной части сепаратора Р1 по трубопроводу Р2 смесь газообразных холодильных агентов сжимается в компрессоре Р3 до давления в пределах от 6 до 10 бар. Далее, предпочтительно в результате теплообмена с морской водой, воздухом или соответствующей охлаждающей средой сжатая смесь холодильных агентов охлаждается в холодильнике Р4 до температуры в пределах от 10 до 40oС.

Непосредственно после этого смесь холодильных агентов по трубопроводу Р5 поступает в следующий сепаратор Р6. Образующаяся в головной части сепаратора Р6 газообразная фракция смеси холодильных агентов подается на вторую ступень Р8 компрессора, в которой она сжимается до давления в пределах от 10 до 20 бар. Жидкая фракция из сепаратора Р6 нагнетается насосом Р7, предпочтительно центробежным насосом, под давлением в пределах от 10 до 20 бар и затем объединяется с потоком смеси холодильных агентов, сжатой в компрессоре Р8.

Сжатие смеси холодильных агентов первого, соответственно PRC-цикла осуществляется предпочтительно в двухступенчатой, однокорпусной центробежной компрессорной установке, содержащей как холодильник Р4, так и сепаратор Р6. При наличии очень больших количеств смеси вместо центробежной компрессорной установки может использоваться также осевая компрессорная установка.

Сжатая смесь холодильных агентов PRC-цикла конденсируется в холодильнике Р9, предпочтительно в результате теплообмена с морской водой или с соответствующей охлаждающей средой, и несколько переохлаждается до температур в пределах от 10 до 40oС. Затем смесь холодильных агентов по трубопроводу Р10 подается в теплообменник Е1, где в результате теплообмена с самой собой переохлаждается до температуры в пределах от -35 до -50oС.

Температура испарения, которая может быть достигнута в соответствии с эффектом Джоуля-Томсона в редукционном клапане Р13 либо альтернативно этому в турбодетандере, зависит в основном от степени переохлаждения перед расширением (декомпрессией), а также от давления испарения в температурном интервале от -38 до -53oС.

Второй, соответственно LRC-цикл служит, как уже упоминалось выше, для сжижения предварительно охлажденного потока природного газа в трубопроводе 2. Смесь холодильных агентов этого LRC-цикла представляет собой в основном смесь, содержащую от 5 до 15 мол.% метана, от 0 до 80 мол.% этилена или этана и от 10 до 20 мол.% пропана. Предварительно охлажденный поток природного газа подается по трубопроводу 2 в теплообменник Е2, где он охлаждается до температуры в пределах от -80 до -100oС, и затем по трубопроводу 3 отводится из теплообменника Е2.

Смесь холодильных агентов третьего, соответственно SRC-цикла подается по трубопроводу S6 в теплообменник Е2 с температурой в пределах от -35 до -50oС и конденсируется в результате теплообмена с холодильным агентом LRC-цикла в трубопроводе L10. Смесь холодильных агентов в трубопроводе L10 испаряется при давлении в пределах от 1,5 до 6 бар. Охлажденная смесь холодильных агентов SRC-цикла отводится по трубопроводу S7 из теплообменника Е2 с температурой в пределах от -80 до -100oС.

Испарившаяся и перегретая смесь холодильных агентов LRC-цикла в трубопроводе L10 подается в сепаратор L1 под давлением в пределах от 1,5 до 6 бар. Образующаяся в головной части сепаратора L1 смесь газообразных холодильных агентов по трубопроводу L2 подается в компрессор L3, где она сжимается до давления в пределах от 10 до 20 бар. Компрессор Е3 выполнен предпочтительно в виде однокорпусного осевого или центробежного компрессора. Преимущество таких компрессоров с холодным всасыванием состоит в том, что всасываемую среду перед ее всасыванием нет необходимости нагревать до температуры окружающей среды, что позволяет уменьшить площадь поверхности нагрева, а тем самым уменьшить и размеры теплообменников и снизить стоимость их изготовления.

Сжатая смесь холодильных агентов охлаждается в холодильнике L4, предпочтительно в результате теплообмена с морской водой или с соответствующей охлаждающей средой, до температуры в пределах от 10 до 40oС. Смесь холодильных агентов, отводимая из холодильника L4 по трубопроводу L5, как уже упоминалось выше, сжижается в теплообменнике Е1 и подается по трубопроводу L6 в теплообменник Е2, где она переохлаждается в результате теплообмена с самой собой до температуры в пределах от -80 до -100oС. Температура испарения холодильной смеси после расширения в редукционном клапане L9 в результате эффекта Джоуля-Томсона либо альтернативно этому в турбодетандере составляет от -82 до -112oС.

Третий, соответственно SRC-цикл служит для переохлаждения сжиженного богатого углеводородами потока, соответственно потока природного газа. Это переохлаждение целесообразно, соответственно необходимо для того, чтобы после расширения сжиженного богатого углеводородами потока предотвратить поступление большего, чем это требуется, количества мгновенно испаряющегося газа в расположенную за этим циклом установку удаления азота.

Смесь холодильных агентов третьего, соответственно SRC-цикла представляет собой согласно еще одному предпочтительному варианту в основном смесь, содержащую от 0 до 10 мол.% азота, от 40 до 65 мол.% метана и от 0 до 40 мол.% этилена или от 0 до 30 мол.% этана.

Подаваемый по трубопроводу 3 в теплообменник Е3 сжиженный богатый углеводородами поток переохлаждается в теплообменнике Е3 до температуры в пределах от -150 до -160oС. После такого переохлаждения богатый углеводородами поток, соответственно поток природного газа отводится по трубопроводу 4 из теплообменника Е3 и подвергается благодаря эффекту Джоуля-Томсона в редукционном клапане 5 или альтернативно этому в турбодетандере декомпрессии в основном до атмосферного давления.

Подаваемая по трубопроводу S7 в теплообменник Е3 смесь холодильных агентов третьего, соответственно SRC-цикла переохлаждается в этом теплообменнике Е3, а затем также подвергается расширению благодаря эффекту Джоуля-Томсона в редукционном клапане S10. Вместо редукционного клапана S10 и в этом случае может быть предусмотрен турбодетандер. Расширение в редукционном клапане S10 происходит при давлении в пределах от 2 до 6 бар. Испарение смеси холодильных агентов в теплообменнике Е3 служит как для переохлаждения уже сжиженного богатого углеводородами потока, так и для собственно переохлаждения еще не расширенной смеси холодильных агентов SRC-цикла.

Испарившаяся и перегретая смесь холодильных агентов SRC-цикла по трубопроводу S11 подается в сепаратор S1. Собирающаяся в головной части сепаратора S1 смесь газообразных холодильных агентов подается по трубопроводу S2 в компрессор S3. В этом компрессоре S3 происходит сжатие смеси холодильных агентов до давления в пределах от 35 до 60 бар. Выходящая из компрессора S3 смесь холодильных агентов охлаждается затем в холодильнике S4, предпочтительно в результате теплообмена с морской водой или с соответствующей охлаждающей средой.

Согласно еще одному предпочтительному варианту осуществления предлагаемого способа в каждом из трех циклов со смесями холодильных агентов по ходу потока после каждого из редукционных клапанов Р13, L9 и S10 предусмотрено по одному сепаратору/резервуару-накопителю P11, L7 и S8 соответственно. В принципе такие сепараторы/резервуары-накопители могут быть предусмотрены в любом другом приемлемом месте циклов со смесями холодильных агентов.

Из каждого из этих сепараторов/резервуаров-накопителей P11, L7 и S8 по трубопроводам Р16, L12 и S13 отводится жидкая фракция, которая затем вводится в парообразную головную фракцию (газ мгновенного испарения) смеси холодильных агентов. Такая технология обеспечивает эффективное взаимное распределение жидкости и газа и тем самым высокую теплопередачу в теплообменниках E1, E2 и Е3, и прежде всего в том случае, если последние представляют собой теплообменники так называемого ребристого пластинчатого типа.

В трубопроводах Р16, L12 и S13 предусмотрены регулирующие клапана Р15, L11, соответственно S12. Эти регулирующие клапана служат для регулирования уровня жидкости внутри сепараторов/резервуаров-накопителей P11, L7 и S8 соответственно.

При остановке работы установки регулирующие клапана Р15, L11, S12 перекрываются, что сопровождается заполнением сепараторов/резервуаров-накопителей P11, L7 и S8 смесью холодильных агентов соответствующего цикла; при этом в головной части сепараторов/резервуаров-накопителей P11, L7 и S8 целесообразно дополнительно предусмотреть регулирующие клапана (на фиг.1-5 не показаны). Такое решение позволяет накапливать смесь холодильных агентов в наиболее холодной точке соответствующего цикла, благодаря чему ускоряется процесс пуска установки после возобновления ее работы. Размеры сепараторов/резервуаров-накопителей P11, L7 и S8 предпочтительно выбирать такими, чтобы в них могло помещаться все количество смеси холодильных агентов соответствующего цикла.

В другом варианте осуществления способа по изобретению предлагается приводить в действие компрессоры Р8, Р3, L3 и S3 только от одного газотурбинного привода G, показанного штрихпунктирной линией.

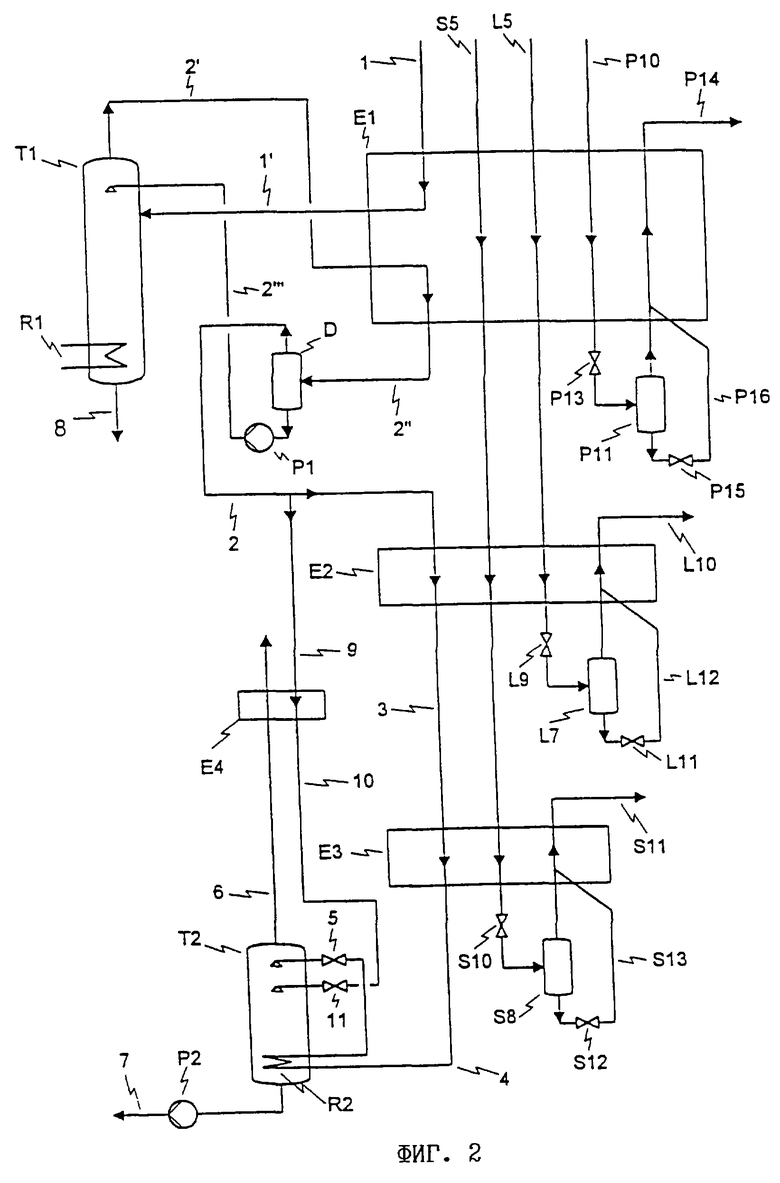

На фиг.2 представлена технологическая схема способа сжижения природного газа, причем этот способ по существу идентичен способу, технологическая схема которого показана на фиг.1. Однако для упрощения первый, второй и третий, соответственно PRC-, LRC- и SRC-циклы со смесями холодильных агентов показаны только частично.

Сжижаемый богатый углеводородами поток, в частности поток природного газа, подается по трубопроводу 1 в теплообменник Е1. При соответствующим образом подобранной температуре он отбирается из теплообменника Е1 по трубопроводу 1' и поступает в разделительную колонну Т1, снабженную ребойлером R1. Эта разделительная колонна Т1 служит для отделения тяжелых углеводородов, которые отводятся из куба разделительной колонны Т1 по трубопроводу 8.

Собирающийся в головной части разделительной колонны Т1 природный газ, обедненный тяжелыми углеводородами, по трубопроводу 2' снова подается в теплообменник Е1. В последнем происходит его дальнейшее охлаждение, после чего он подается в виде частично сконденсировавшегося потока по трубопроводу 2'' в сепаратор D. Собирающаяся в кубе сепаратора D жидкая фракция насосом Р1 по трубопроводу 2''' в виде флегмы подается в головную часть разделительной колонны Т1. Образующаяся в головной части сепаратора богатая углеводородами фракция по трубопроводу 2 поступает в теплообменник Е2, где она сжижается. По трубопроводу 3 сжиженный богатый углеводородами поток попадает затем в теплообменник Е3, в котором он переохлаждается.

Переохлажденный сжиженный богатый углеводородами поток поступает затем по трубопроводу 4 в разделительную колонну Т2, причем для нагрева ребойлера R2 этот поток перед расширением в редукционном клапане 5 пропускается через куб колонны.

Разделительная колонна Т2 служит для отделения азота и метана, причем поток, богатый обоими этими компонентами, отбирается из головной части разделительной колонны Т2 по трубопроводу 6. Этот отбираемый по трубопроводу 6 поток, богатый азотом и метаном, так называемый остаточный газ подогревается в теплообменнике Е4 в результате теплообмена с частью отбираемого из головной части сепаратора D богатого углеводородами потока, который поступает по трубопроводу 9 в теплообменник Е4. Сжижаемая при этом богатая углеводородами часть потока затем также подается по трубопроводу 10 и через редукционный клапан 11 в разделительную колонну Т2 либо на ту же тарелку, либо на любую тарелку ниже места ввода в эту колонну трубопровода 4, по которому вводится богатый углеводородами поток.

Отбираемый из куба разделительной колонны Т2 сжиженный и переохлажденный природный газ насосом Р2 по трубопроводу 7 перекачивается на хранение.

На фиг. 3 представлен еще один вариант осуществления предлагаемого способа. В этом варианте в отличие от показанного на фиг.1 варианта несколько модифицирован первый, соответственно PRC-цикл, тогда как LRC- и SRC-циклы идентичны показанным на фиг.1.

Сжатая (Р3) смесь холодильных агентов охлаждается, сжижаясь при этом, в холодильнике Р4 до температуры в пределах от 10 до 40oС. Затем она подается по трубопроводу Р10 в теплообменник Е1, где она переохлаждается. Часть потока переохлажденной холодильной смеси расширяется в редукционном клапане Р13 либо альтернативно этому в турбодетандере и снова испаряется в теплообменнике Е1. Далее эта часть потока смеси холодильных агентов по трубопроводу Р14 поступает под давлением в пределах от 2 до 6 бар в сепаратор P1. Отбираемая из головной части сепаратора Р1 по трубопроводу Р2 смесь газообразных холодильных агентов сжимается в компрессоре Р3 до давления в пределах от 6 до 10 бар.

Вторая часть потока сжиженной и переохлажденной смеси холодильных агентов отбирается при более высокой температуре из теплообменника Е1 и расширяется в редукционном клапане Р17 либо альтернативно этому в турбодетандере. Для упрощения на чертеже не показаны предусматриваемые после редукционного клапана Р17 сепараторы/резервуары-накопители, а также соответствующие регулирующие клапана. После расширения в редукционном клапане Р17 эта часть потока смеси холодильных агентов также испаряется в теплообменнике Е1 и по трубопроводу Р18 подается в сепаратор Р6. Отбираемая из головной части сепаратора Р6 по трубопроводу Р19 смесь газообразных холодильных агентов также подается в компрессор Р3 на ступень создания промежуточного давления.

После смешения и сжатия в компрессоре Р3 обеих описанных выше частей потока смеси холодильных агентов до давления в пределах приблизительно от 15 до 20 бар сжатая смесь холодильных агентов охлаждается, сжижаясь в холодильнике Р4, до температуры в пределах от 10 до 40oС предпочтительно путем теплообмена с морской водой, воздухом или соответствующей охлаждающей средой.

Рассмотренный вариант осуществления предлагаемого способа обладает в сравнении с показанным на фиг.1 вариантом следующими преимуществами и недостатками.

Этот вариант позволяет проводить весь процесс при более эффективном согласовании диаграммы энтальпия-температура испаряемого и подогреваемого потока смеси холодильных агентов PRC-цикла с диаграммами энтальпия-температура всех охлаждаемых потоков (поток природного газа, PRC-, LRC- и SRC-циклы со смесями холодильных агентов). Газовый поток очень большого объема на стороне всасывания компрессора Р3 разделяется на два потока. Такое разделение требует использования дополнительных трубопроводов и регулирующих устройств. Однако трубопроводы имеют меньшие размеры. В целом же в этом варианте осуществления способа потребляется меньшее количество энергии.

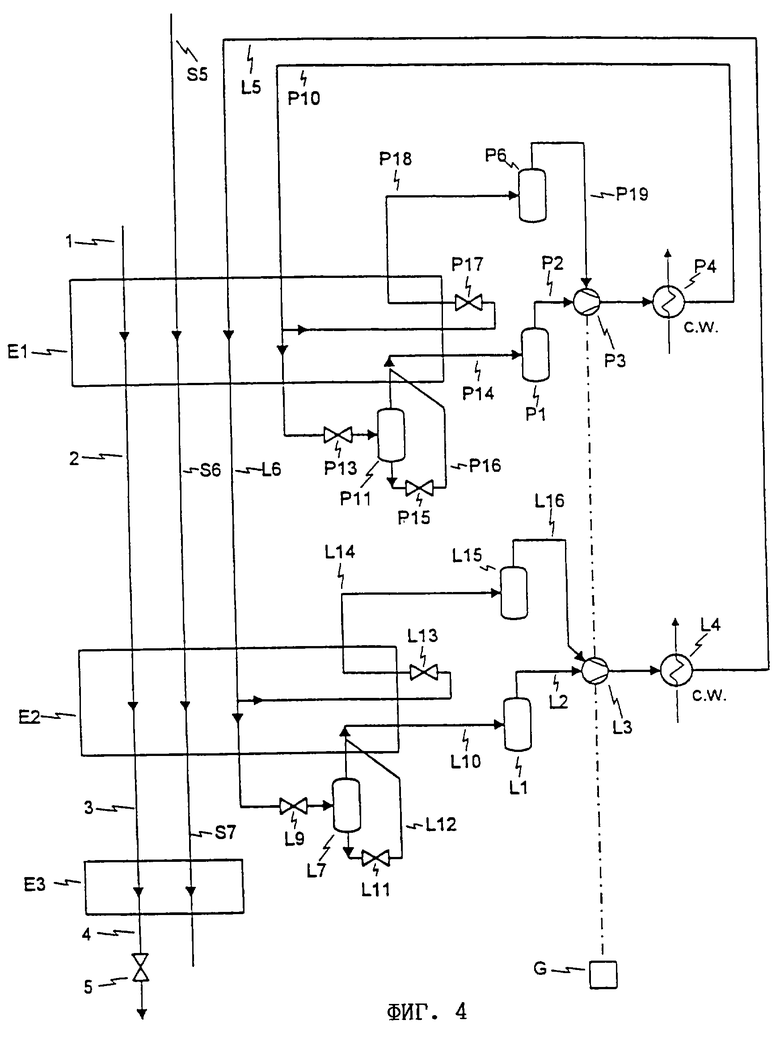

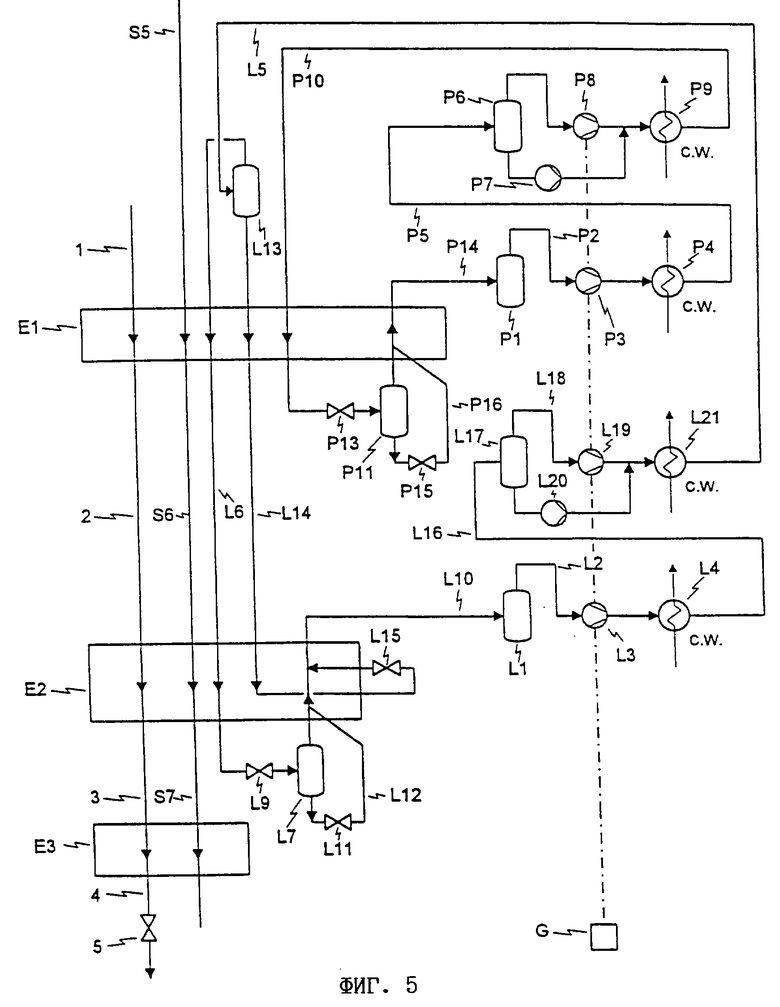

На фиг. 4 и 5 показаны другие предпочтительные варианты осуществления предлагаемого способа. В этих вариантах в отличие от показанного на фиг.1 варианта модифицирован первый, соответственно PRC-цикл и/или второй, соответственно LRC-цикл, тогда как SRC-цикл идентичен показанным на фиг.1 и 3. Поэтому для упрощения этот SRC-цикл не показан.

В представленном на фиг.5 варианте первый, соответственно PRC-цикл идентичен показанному на фиг.3.

Сжатая и затем охлажденная в холодильнике L4 до температуры в пределах от 10 до 40oС смесь холодильных агентов второго, соответственно LRC-цикла сначала подается по трубопроводу L5 в теплообменник Е1, где происходит ее сжижение. Затем смесь холодильных агентов по трубопроводу L6 подается в теплообменник Е2, переохлаждаясь в нем. Часть потока переохлажденной смеси холодильных агентов расширяется в редукционном клапане L9 либо альтернативно этому в турбодетандере и испаряется в теплообменнике Е2. Затем эта часть потока смеси холодильных агентов по трубопроводу L10 подается в сепаратор L1. Отбираемая из головной части сепаратора L1 по трубопроводу L2 смесь газообразных холодильных агентов сжимается в компрессоре L3 до давления в пределах от 10 до 20 бар.

Вторая часть потока переохлажденной смеси холодильных агентов LRC-цикла отбирается из теплообменника Е2 при более высокой температуре и расширяется в редукционном клапане L13 либо альтернативно этому в турбодетандере. Для упрощения на чертеже не показаны предусматриваемый после редукционного клапана L13 сепаратор/резервуар-накопитель, а также соответствующие регулирующие клапана. После расширения L13 эта часть потока смеси холодильных агентов также испаряется в теплообменнике Е2 и по трубопроводу L14 подается в сепаратор L15. Отбираемая из головной части сепаратора L15 по трубопроводу L16 смесь газообразных холодильных агентов также подается в компрессор L3 на ступень создания промежуточного давления.

После смешения в компрессоре L3 обеих описанных выше частей потока смеси холодильных агентов эта сжатая смесь холодильных агентов охлаждается в холодильнике L4 до температуры в пределах от 10 до 40oС, предпочтительно путем теплообмена с морской водой, воздухом или соответствующей охлаждающей средой.

Рассмотренный вариант осуществления способа обладает в сравнении с показанными на фиг.1, соответственно 3 вариантами следующими преимуществами и недостатками.

В этом случае также может быть обеспечено более эффективное согласование диаграмм энтальпия-температура испаряемых и подогреваемых потоков. Вопрос о том, насколько достигаемая в этом варианте осуществления предлагаемого способа экономия энергии оправдывает дополнительные затраты, связанные с более сложным управлением технологическим процессом, соответственно установкой, решается в каждом конкретном случае.

В показанном на фиг.5 варианте в отличие от варианта по фиг.1 модифицирован только второй, соответственно LRC-цикл.

Кроме того, в варианте по фиг.5 первый, соответственно PRC-цикл идентичен показанному на фиг.3.

Сжатая и затем охлажденная в холодильнике L21 до температуры в пределах от 10 до 40oС и частично сжиженная смесь холодильных агентов сначала по трубопроводу L5 подается в сепаратор L13. Газообразная часть смеси холодильных агентов отбирается по трубопроводу L6 из головной части сепаратора L13, сжижается в теплообменнике Е1 и переохлаждается в теплообменнике Е2. Затем смесь холодильных агентов расширяется в редукционном клапане L9 либо альтернативно этому в турбодетандере и испаряется в теплообменнике Е2, после чего она по трубопроводу L10 подается в сепаратор L1.

Жидкая часть смеси холодильных агентов отбирается из куба сепаратора L13 по трубопроводу L14, переохлаждается в теплообменнике Е1 и охлаждается в теплообменнике Е2 до более низкой температуры. Затем эта часть потока сжиженной и переохлажденной смеси холодильных агентов расширяется в редукционном клапане L15 либо альтернативно этому в турбодетандере и также испаряется в теплообменнике Е2 и смешивается в трубопроводе L10 с испаренной частью потока смеси холодильных агентов. Для упрощения на фиг.5 не показаны предусматриваемый после редукционного клапана L15 сепаратор/резервуар-накопитель, а также соответствующие регулирующие клапана.

Отбираемая из головной части сепаратора L1 по трубопроводу L2 смесь газообразных холодильных агентов сжимается в компрессоре L3 до давления в пределах от 6 до 10 бар. Далее, предпочтительно в результате теплообмена с морской водой, воздухом или соответствующей охлаждающей средой сжатая смесь холодильных агентов охлаждается в холодильнике L4 до температуры в пределах от 10 до 40oС. Непосредственно после этого смесь холодильных агентов по трубопроводу L16 подается в следующий сепаратор L17. Образующаяся в головной части сепаратора L17 газообразная фракция смеси холодильных агентов подается по трубопроводу L18 на вторую ступень L19 компрессора, где она сжимается до давления в пределах от 12 до 25 бар. Жидкая фракция из сепаратора L17 перекачивается насосом L20, предпочтительно центробежным насосом, под давлением в пределах от 12 до 25 бар и затем объединяется с потоком смеси холодильных агентов, сжатой в компрессоре L19.

Сжатие смеси холодильных агентов второго, соответственно LRC-цикла происходит предпочтительно в двухступенчатой, однокорпусной центробежной компрессорной установке, содержащей как холодильник L4, так и сепаратор L17. В случае очень больших количеств смеси вместо такой центробежной компрессорной установки может быть использована также осевая компрессорная установка.

Рассмотренный вариант осуществления способа обладает в сравнении с вариантами по фиг. 1, 2, соответственно 3, следующими преимуществами и недостатками.

В показанном на фиг.5 варианте предлагаемый способ также обеспечивает более эффективное согласование диаграмм энтальпия-температура охлаждаемых и подогреваемых потоков. Вопрос о том, насколько достигаемая в этом варианте осуществления способа экономия энергии оправдывает дополнительные затраты, связанные с более сложным управлением технологическим процессом, соответственно установкой, также должны решаться в каждом конкретном случае.

При определенных условиях может оказаться целесообразным продублировать на установке сжижения показанные на фиг.1-5 компрессоры и приводы (например, распределив по ним по 50% нагрузки). Создаваемый за счет этого резерв производственных мощностей позволит даже в случае выхода из строя одной из машин поддерживать производительность по меньшей мере на уровне 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА С ОДНОВРЕМЕННЫМ ИЗВЛЕЧЕНИЕМ C-БОГАТОЙ ФРАКЦИИ С ВЫСОКИМ ВЫХОДОМ | 2003 |

|

RU2317497C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА С ОДНОВРЕМЕННЫМ ИЗВЛЕЧЕНИЕМ С/С - БОГАТОЙ ФРАКЦИИ | 2003 |

|

RU2313743C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2373465C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2352877C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2358213C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2374576C2 |

| Способ сжижения богатой углеводородами фракции | 2018 |

|

RU2748406C2 |

| Способ сжижения насыщенной углеводородами фракции | 2016 |

|

RU2725914C1 |

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ ОБОГАЩЕННОЙ УГЛЕВОДОРОДОМ ФРАКЦИИ | 2016 |

|

RU2690508C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2698565C2 |

Изобретение относится к сжижению богатого углеводородами газового потока. Сжижение осуществляется посредством косвенного теплообмена с холодильными агентами в образующих каскад циклах со смесями холодильных агентов. Каждый каскад состоит по меньшей мере из трех циклов со смесями холодильных агентов, имеющих различные составы. При этом первый из трех циклов служит для предварительного охлаждения, второй цикл - для сжижения, а третий цикл - для переохлаждения сжижаемого богатого углеводородами потока. Заявляемый способ позволяет снизить удельное энергопотребление и капиталовложения. 7 з. п. ф-лы, 5 ил.

| DE 3521060 A1, 12.12.1985 | |||

| Способ установки противопесочного фильтра | 1984 |

|

SU1208196A1 |

| Установка сжижения метана | 1979 |

|

SU857671A1 |

| СПОСОБ СЖИЖЕНИЯ СОДЕРЖАЩЕГО АЗОТ ПРИРОДНОГОГАЗА | 0 |

|

SU315374A1 |

| Способ сжижения природного газа | 1968 |

|

SU476766A3 |

| GB 895094 A, 02.05.1962. | |||

Авторы

Даты

2003-09-20—Публикация

1998-04-15—Подача