Изобретение относится к области электротермии, в частности к плавильным печам, плавка металла в которых проводится в футерованной огнеупорными неэлектропроводными материалами ванне, через дно которой для подвода тока к металлу пропущен один или несколько подовых электродов. Таким печами, например, являются дуговые печи постоянного тока, плазменные и индукционно-плазменные.

Подовые электроды подвержены термическим нагрузкам, особенно в период нагрева расплава, сопровождающегося его интенсивным перемешиванием, и воздействию дуги и джоулева тепла при плохом контакте подового электрода с материалом расплава в процессе его расплавления.

В плавильных печах получили распространение подовые электроды, выполненные в виде медного водоохлаждаемого стержня, к которому со стороны переплавляемого металла прикреплена сваркой или другим методом стальная головка, контактирующая с расплавом (патент GB 1162045). Медный стержень с внутренним или наружным водоохлаждением обеспечивает хороший отвод тепла от части подового электрода, расположенной в футеровке, а контакт стальных листов с металлом немедленно после включения печи обеспечивает сварочный контакт электрода и шихты.

Эта конструкция имеет ряд недостатков, основными из которых являются небольшая плоскость контактной поверхности между головкой подового электрода и расплавом, повышенные тепловые потери через электрод, ограниченная возможность ремонта электрода после смены футеровки подины.

Эти недостатки приводят к перегреву расплава и подового электрода из-за высокой скорости движения расплава над подовым электродом, вызванной электромагнитным полем, плотность которого возрастает с увеличением плотности тока. Нагрев и расплавление головки подового электрода на большую глубину увеличивает тепловые потери через подовый электрод, уменьшает ресурс работы подины, затрудняет последующий ремонт подового электрода.

Известен подовый электрод, содержащий медный водоохлаждаемый стержень с каналами охлаждения и токоподводами и стальную головку, нижняя часть которой жестко скреплена с медным водоохлаждаемым стержнем, расположенным внутри полости (патент РФ 2022490).

Эта конструкция подового электрода обладает недостатками:

высокой плотностью тока в месте контакта с металлом, в результате чего перегревается и расплавляется верхняя часть головки, а после слива металла теряется электрический контакт с новой шихтой. Кроме этого, трудно выполнить ремонт электрода после замены подины.

Наиболее близким техническим решением, выбранным в качестве прототипа, является (патент РФ 2112187) подовый электрод, содержащий медный охлаждаемый стержень с каналами охлаждения и токоподводами и стальную головку, нижняя часть которой выполнена в виде цилиндра с полостью, внутренняя боковая поверхность которого жестко скреплена с медным стержнем, часть которого расположена внутри полости, а наружная часть стального цилиндра сваркой скреплена с ребрами стальных листов, расположенных вдоль стального цилиндра и выступающих за границу стального цилиндра и медного стержня, причем каналы охлаждения и токоподводы размещены на торце медного стержня, противоположном стальной головке.

Его недостатком является ненадежная организация тепло- и токопередачи от медного стержня к стальным листам, отсутствие возможности контроля качества соединения медный стержень - стальная головка. Это соединение обычно выполняется с помощью припоя или электрошлакового литья. После изготовления соединения его невозможно проверить и при некачественном изготовлении после установки подового электрода в подину из огнеупоров подину приходится разрушать после первых плавок, а подовый электрод восстановлению не подлежит.

Предлагаемое изобретение позволяет устранить указанные недостатки.

Сущность изобретения заключается в том, что подовый электрод содержит медный охлаждаемый стержень с каналами охлаждения и токоподводами и стальную головку, нижняя часть которой выполнена в виде цилиндра с полостью, внутренняя боковая поверхность которого жестко скреплена с медным стержнем, часть которого расположена внутри полости, а наружная часть стального цилиндра сваркой скреплена с ребрами стальных листов, расположенных вдоль стального цилиндра и выступающих за границу стального цилиндра и медного стержня, причем каналы охлаждения и токоподводы размещены на торце медного стержня, противоположном стальной головке, а цилиндр и медный стержень связаны друг с другом стальными шпильками с резьбой, один конец которых закреплен в резьбовых гнездах, выполненных в теле медного стержня, а вторые соединены сваркой с ребрами стальных листов, примыкающих к стальному цилиндру, при этом между стальными листами в теле стального цилиндра и медного стержня размещены дополнительные ряды шпилек, выполненных из меди.

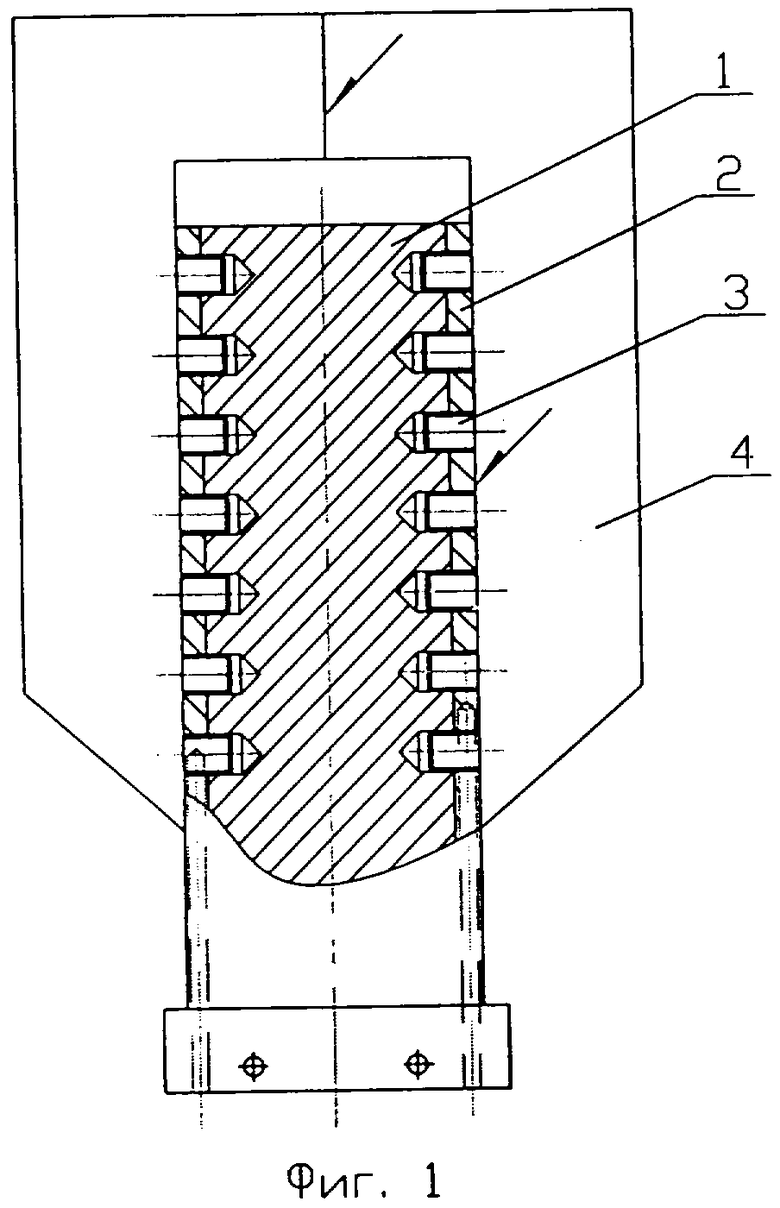

На фиг.1 схематично представлен подовый электрод.

На фиг.2 представлен подовый электрод с каналами охлаждения и токопроводом.

Подовый электрод (фиг.1) содержит медный стержень 1, на котором жестко, например, горячей посадкой, закреплен стальной цилиндр (стакан) 2. В теле медного стержня 1 и стального цилиндра (стакана) 2 выполнены отверстия с резьбой, внутри которых на резьбе закреплены ряд шпилек 3, выполненных из стали, к торцам которых приварены стальные листы 4.

На фиг.2 показано, что стальной цилиндр 2 может иметь стальное дно, быть выполненным в виде стакана, дно 6 которого на резьбе соединено с торцевой поверхностью медного стержня 1. При этом стальные листы 4 соединяются сваркой также с дном стального стакана и друг с другом по внутренним ребрам сваркой. На конце медного стержня, противоположном его части, на которой установлена головка, размещаются каналы охлаждения 7 и токопровод 8.

Выступающая вверх за пределы полости часть головки, выполненная в виде стальных листов, в процессе плавок металла в месте контакта электрода с расплавом образует сплошной электропроводный монолит, состоящий из металла и металлизированной футеровки. Подвод тока и отвод тепла осуществляется через стальные листы, внедренные в этот монолит. Монолит имеет обширную контактную поверхность, не меньше поверхности, описанной вокруг наружной части листов окружности. Металлизированная футеровка имеет температуру плавления выше температуры плавления стали и не разрушается при контакте с расплавом и более низкую теплопроводность, что уменьшает тепловые потери через подовый электрод. Тепловые потери через электрод уменьшаются также за счет того, что токоподвод к монолиту и отвод тепла от него проводится через стальные листы, сечение и длина которых оптимизируется соотношениями, в которых суммарная площадь стальных листов в поперечном сечении S не менее S=I/i, где I - максимальный электрический ток подового электрода. A; i - плотность тока в подовом электроде, а длина стальных листов зависит от длины части медного стержня, расположенной внутри футеровки подины печи, которая характеризуется размером L, величина которого L не более 0,8Н и не менее 0,5Н, где Н - толщина футеровки и подины. Листы связывают рабочую поверхность подины со стержнем, и выступающая за пределы стержня их часть имеет длины (0,2-0,5)Н. Так как подовые электроды проектируются для конкретных подин и токов, величины Н, I и i берутся из исходных данных на печь.

В процессе работы печи с подовым электродом выбранные соотношения позволяют поддерживать стальные листы в твердом состоянии с температурой, не превышающей температуру внутри подины, а в случае аварийного расплавления монолита и разрушения верхней части футеровки на оставшейся части металлических листов может быть сформирован новый монолит. Для этого достаточно на нерасплавленные торцы стальных листов положить мелкие куски шихты из низкоуглеродистого железа, перемешанные с огнеупорной массой, и провести ремонт подины вокруг вновь положенных кусков, восстановив начальный уровень подины. После расплавления шихты вновь образуется монолит из металла, перемешанного с футеровочной массой, соединенный со стальными листами. Заявляемая в прототипе длина листов, выступающая за пределы медного стержня, обеспечивает многократный ремонт подины, а при смене подины стальные листы разрезаются между монолитом и головкой и заменяются на новые. Это позволяет проводить многократный ремонт подового электрода. В случае невозможности провести резку стальных листов (это бывает тогда, когда в подине печи устанавливают несколько подовых электродов и формируют общий для них монолит) изобретение предусматривает жесткое соединение медных и стальных частей подовых электродов.

Гарантированный длительный срок службы подового электрода по сравнению с прототипом обеспечивается также тем, что передача тока от медного стержня к головке и стальным листам осуществляется через боковую поверхность медного стержня по большой интенсивно охлаждаемой контактной поверхности и по ряду стальных шпилек, закрепленных резьбой в теле медного стержня и в теле стального цилиндра и приваренных к ребрам стальных листов. При изготовлении качество резьбового соединения и сварки доступно для тщательной проверки и качество соединения гарантируется. Теплотокопередача через шпильки может полностью обеспечить необходимую интенсивность охлаждения стальных листов, но для улучшения контакта стального цилиндра и медного стержня они могут быть дополнительно соединены друг с другом медными шпильками, расположенными между стальными листами.

Количество и размеры шпилек определяются из расчета допускаемой плотности тока в соединении, которая должна быть не выше 0,5 А/мм2.

Подобная передача тока позволяет уменьшить размеры стальных листов, контролировать температуру медного стержня вблизи контактных поверхностей и наиболее полно сохранить целостность футеровки. Достоинством конструкции является также то, что листы и головку можно изготовить из разных сортов стали; это позволяет выполнить листы из стали, наиболее близкой по свойствам к расплаву, а шпильки и головку из коррозионной стали, имеющей приемлемые характеристики для сварки с листами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2112187C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2582082C2 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ И ДУГОВАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104450C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2611635C2 |

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2022490C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ И ДУГОВАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2048662C1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 1996 |

|

RU2109073C1 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2085818C1 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2045826C1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2004 |

|

RU2295576C2 |

Изобретение относится к области электротермии, в частности, к плавильным печам, плавка металла в которых проводится в футерованной огнеупорными неэлектропроводными материалами ванне, через дно которой для подвода тока к металлу пропущен один или несколько подовых электродов. Подовый электрод содержит медный охлаждаемый стержень с каналами охлаждения и токоподводами и стальную головку, нижняя часть которой выполнена в виде цилиндра с полостью, внутренняя боковая поверхность которого жестко скреплена с медным стержнем, часть которого расположена внутри полости. Наружная часть стального цилиндра сваркой скреплена с ребрами стальных листов, расположенных вдоль стального цилиндра и выступающих за границу стального цилиндра и медного стержня. Каналы охлаждения и токоподводы размещены на торце медного стержня, противоположном стальной головке, а цилиндр и медный стержень связаны друг с другом стальными шпильками с резьбой, один конец которых закреплен в резьбовых гнездах, выполненных в теле медного стержня, а вторые соединены сваркой с ребрами стальных листов, примыкающих к стальному цилиндру, при этом между стальными листами в теле стального цилиндра и медного стержня размещены дополнительные ряды шпилек, выполненных из меди. Технический результат - надежная организация тепло- и токопередачи. 1 н. и 1 з.п. ф-лы, 2 ил.

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2112187C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2022490C1 |

| GB 1162045 A, 20.08.1969 | |||

| US 4101725 А, 18.07.1978 | |||

| US 4754464 А, 28.06.1988. | |||

Авторы

Даты

2006-10-10—Публикация

2004-06-21—Подача