Изобретение относится к производству металлов и сплавов и может быть использовано в дуговых сталеплавильных печах, мартеновских и двухванных.

Известен свод сталеплавильной печи, выполненный из огнеупорных материалов с водоохлаждаемыми элементами [1].

К недостаткам этой конструкции можно отнести то, что охлаждаемые элементы заменяют значительную часть поверхности огнеупорной кладки (около 20 %), что приводит к большим тепловым потерям из рабочего пространства печи. Кроме того, установка охлаждаемых элементов только в "уязвимых" участках кладки не решает проблемы стойкости всего свода.

Ближайшим аналогом предлагаемого технического решения является свод сталеплавильной печи, выполненный из огнеупорной кладки и охлаждаемых элементов [2] . Недостатком указанной конструкции является то, что теплоотдача от огнеупорной кладки к охлаждающей воде невелика из-за большого термического сопротивления воздушного зазора между огнеупорной кладкой и боковой поверхностью охлаждаемого элемента. Кроме того, по ходу кампании увеличивается облучаемая поверхность водоохлаждаемого элемента, что ведет к росту тепловых потерь.

Задача изобретения состоит в увеличении стойкости свода за счет отвода тепла от огнеупорного материала.

Поставленная задача решается тем, что охлаждаемые элементы установлены между огнеупорными участками свода без зазора, их рабочая поверхность утоплена в кладку на 0,25 ее толщины, а отношение высоты элемента в толщине кладки составляет 0,4, причем ширина огнеупорной кладки между соседними охлаждаемыми элементами составляет (6-9)b, где b - ширина охлаждаемого элемента, равная 0,2-0,3 его высоты. Охлаждаемый элемент выполнен из гнутого замкнутого профиля, либо из трубы, сплющенной до размера ширины b элемента, либо из труб одного диаметра, расположенных одна над другой и соединенных с обеих сторон металлическими листами, а межтрубное пространство заполнено материалом с коэффициентом теплопроводности не менее 5 Вт/мК.

Изобретение соответствует критериям патентоспособности: обладает новизной, что следует из сравнения с ближайшим аналогом, изобретательским уровнем, так как явно не следует из существующего уровня техники, практически осуществимо.

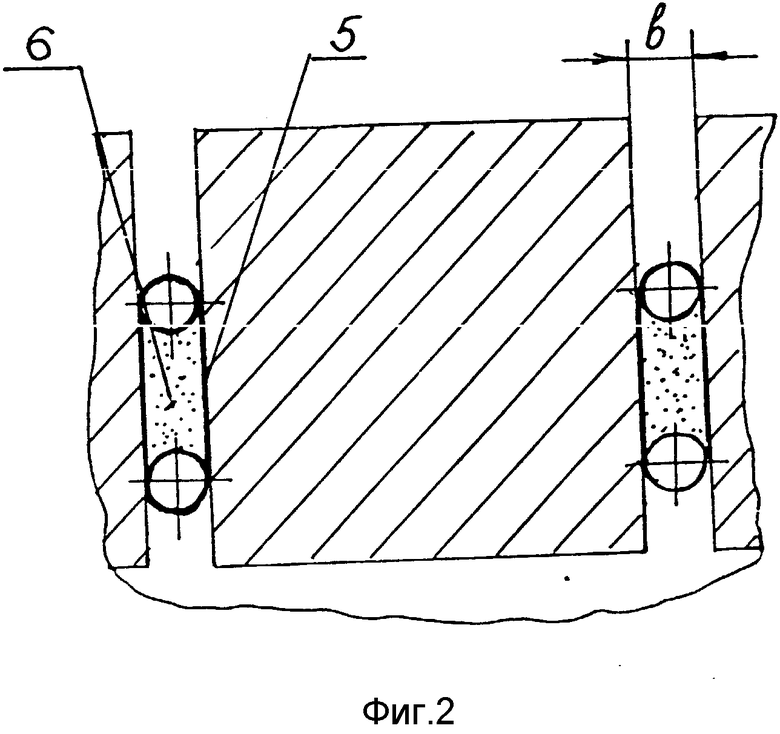

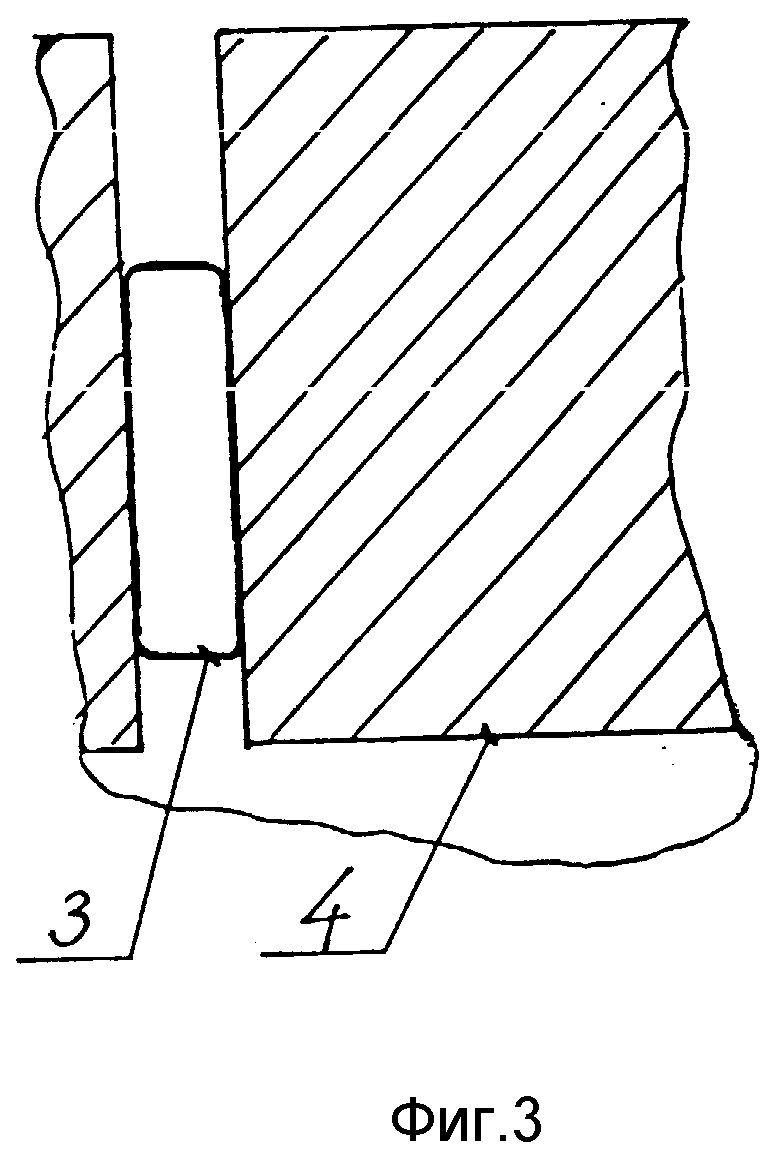

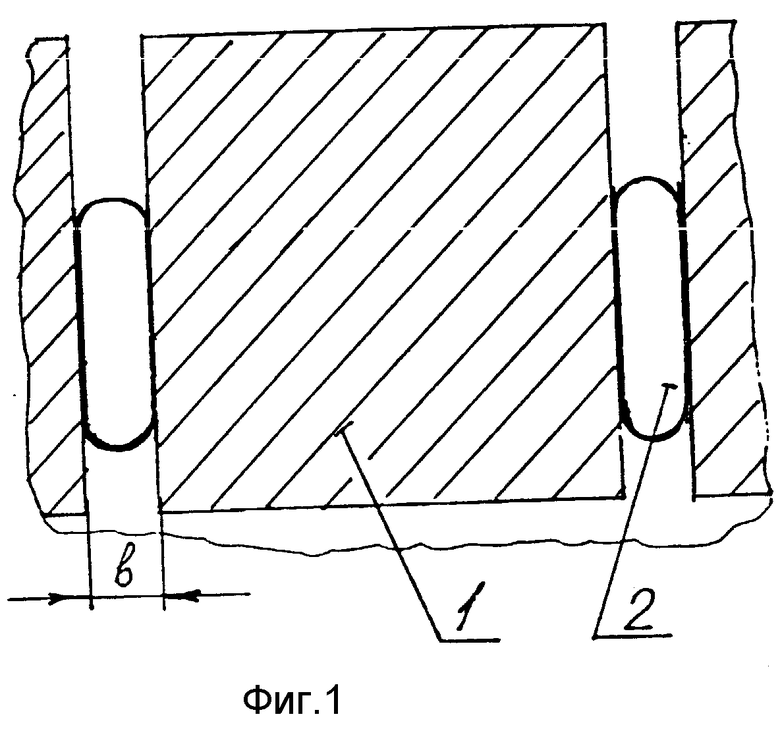

На фиг. 1 показан продольный разрез свода сталеплавильной печи с водоохлаждаемыми элементами, выполненными из трубы, сплющенной до размера ширины b элемента; на фиг. 2 - то же, с водоохлаждаемыми элементами, выполненными из труб одного диаметра, расположенных одна над другой и соединенных с обеих сторон металлическими листами, а межтрубное пространство заполнено материалом с коэффициентом теплопроводности не менее 5 Вт/мК; на фиг. 3 - то же, с водоохлаждаемыми элементами, выполненными из гнутого замкнутого профиля.

Свод сталеплавильной печи состоит из чередующихся участков огнеупорной кладки 1 и охлаждаемых элементов 2. Облучаемая поверхность 3 охлаждаемого элемента 2 утоплена в огнеупорную кладку 1 на 0,25 ее толщины, т.е. приподнята над рабочей поверхностью 4 огнеупора 1.

Заглубление рабочей поверхности 3 элемента 2 в кладку менее, чем на 0,25 ее толщины, приводит к увеличению тепловых потерь после износа огнеупорной кладки 1. Заглубление же на величину более 0,25 толщины кладки приведет к быстрому износу огнеупорной кладки 1 из-за большого термического сопротивления слоя кладки от рабочей поверхности 4 до охлаждаемой поверхности 3. Охлаждаемый элемент 2 установлен в кладке 1 без зазора, что позволяет отводить через боковые поверхности 5 элемента 2 тепловой поток до 50 кВт/м2. Заглубление рабочей поверхности 3 элемента 2 в кладку экранирует ее от излучения рабочего пространства печи и уменьшает тепловые потери.

Отношение высоты охлаждаемого элемента 2 к толщине огнеупорной кладки 1 составляет 0,4 и обеспечивает теплоотвод от огнеупорной кладки, снижает температуру рабочей поверхности 4 до значений, исключающих оплавление огнеупора.

Известно, что тепловые нагрузки на элементы кладки любой сталеплавильной печи распределены неравномерно и изменяются в течение и одной плавки, и кампании. Тепловая мощность печей достигла таких значений, что на рабочих поверхностях огнеупоров создаются температуры, превышающие значения огнеупорности, т.е. идет интенсивное оплавление огнеупоров (до 10 мм за плавку). Интенсивному оплавлению способствует и пропитка огнеупоров окислами железа, снижающая температуру плавления на 150- 200°С.

Ширина огнеупорной кладки 1 между соседними охлаждаемыми элементами составляет (6-9)b, где b - ширина охлаждаемого элемента. На участках свода, где фиксируются максимальные тепловые нагрузки, выбирают ширину кладки, равную 6b. При меньших значениях ширины кладки отвод тепла через боковые поверхности 5 элемента 2 будет чрезмерным, температура рабочей поверхности 4 огнеупора 1 будет значительно ниже температуры оплавления, а тепловые потери неоправданно высокими. При значениях ширины кладки более 9b температура рабочей поверхности 4 огнеупора 1 посредине между водоохлаждаемыми элементами 2 станет выше температуры оплавления и наступит ускоренный износ огнеупора.

Ширина b охлаждаемого элемента 2 составляет 0,2-0,3 его высоты. При меньших значениях b площадь контакта с огнеупором 1 по поверхностям 5 элемента 2 недостаточна для отвода тепла, а принимать b более 0,3 высоты элемента нецелесообразно, так как температура огнеупора в этом сечении (верхний срез элемента) не может превышать температуру плавления при любых значениях теплового потока из рабочего пространства печи. Сечение водоохлаждаемого элемента представляет собой прямоугольник, выполненный без угловых сварных швов.

Охлаждаемый элемент 2 изготовлен из гнутого замкнутого профиля.

Охлаждаемый элемент 2 изготовлен из трубы, сжатой с двух сторон до размера ширины элемента b и имеющей вертикальные плоскости, соприкасающиеся с огнеупорной кладкой.

Охлаждаемый элемент 2 собирают из двух труб одного диаметра, которые располагают таким образом, что оси их находятся в одной вертикальной плоскости. С боковых сторон их соединяют металлическими листами. Пространство между трубами заполнено материалом 6 с коэффициентом теплопроводности не менее 5 Вт/мК. В качестве материала можно использовать огнеупорную массу. При коэффициенте теплопроводности материала 6 менее 5 Вт/мК тепло, отводимое охлаждающей водой, будет меньше того количества тепла, которое передается от огнеупора 1 через боковые поверхности 5 охлаждаемого элемента 2. Это приведет к прогару металлических листов, соединяющих с обеих сторон трубы, и прекращению охлаждения огнеупора.

Эффективность предлагаемой конструкции свода сталеплавильной печи определяется увеличением стойкости при минимальных дополнительных энергетических затратах, экономией дефицитных огнеупорных материалов и трудовых затрат на ремонтах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДООХЛАЖДАЕМЫЙ СВОД УСТАНОВКИ ПЕЧЬ - КОВШ | 1997 |

|

RU2114365C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ В ПЕЧАХ ПРЯМОЙ РЕКУПЕРАЦИИ ТЕПЛА | 1994 |

|

RU2073820C1 |

| Электродуговая печь с переменной геометрией рабочего пространства | 1978 |

|

SU777378A1 |

| ФУТЕРОВКА ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2002 |

|

RU2211421C1 |

| Арочный свод сталеплавильной печи | 1976 |

|

SU731245A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| Дуговая плавильная печь | 1981 |

|

SU996818A2 |

| Свод сталеплавильной печи | 1977 |

|

SU651185A1 |

| Арочный свод сталеплавильнойпЕчи | 1979 |

|

SU813106A2 |

| Электродуговая печь | 1978 |

|

SU771430A1 |

Изобретение относится к черной металлургии, в частности к устройству кладки сталеплавильных печей с использованием охлаждаемых конструкций. Свод сталеплавильной печи содержит чередующиеся участки огнеупорной кладки и охлаждаемых элементов, установленных в кладке без зазора на расстоянии 0,25 ее толщины от рабочей поверхности. Высота охлаждаемого элемента составляет 0,4 толщины кладки. Ширина огнеупорной кладки между соседними охлаждаемыми элементами составляет (6-9)b, где b - ширина охлаждаемого элемента, равная (0,2-0,3) его высоты. Охлаждаемый элемент может быть выполнен из замкнутого гнутого профиля, либо из трубы, сплющенной до размера ширины b элемента, либо из труб одного диаметра, расположенных одна над другой и соединенных с обеих сторон металлическими листами. Межтрубное пространство заполнено материалом с коэффициентом теплопроводности не менее 5 Вт/мК. Предлагаемая конструкция позволяет повысить стойкость свода при минимальных дополнительных затратах энергии. 3 з. п. ф-лы, 3 ил.

| SU, авторское свидетельство, 617671, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| SU, авторское свидетельство, 651185, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-02-10—Публикация

1996-11-26—Подача