Изобретение относится к производству стали и может быть использовано в сталеплавильных цехах, имеющих в своем составе установки печь - ковш.

Известна конструкция водоохлаждаемого свода электродуговой печи [1], в которой выполнена камера газовоздушной смеси над сводом, а футеровка выполнена из керамических призм с отверстиями, в которых установлены горелки, проходящие через водоохлаждаемую коробку, и соединены с камерой газовоздушной смеси.

К недостаткам упомянутой конструкции следует отнести то, что сжигание газа в подсводовом пространстве малоэффективно из-за плохих условий смешения. Подача газа без кислорода воздуха в дуговую печь приведет к его сгоранию за счет прососа воздуха к дымососу через рабочее пространство печи. Избыток газа будет разлагаться с выделением сажистых частиц, но слой газов, содержащих эти частицы, будет постоянно отсасываться из печи и на его постоянное поддержание потребуется большой расход газа. В качестве наиболее близкого аналога выбрана конструкция водоохлаждаемого свода установки печь - ковш [2].

В сечении свод представляет собой трапецию, выполненную из труб, на которую крепятся водоохлаждаемые секции свода с отверстиями для пропуска электродов, подачи легирующих и шлакообразующих материалов, ввода фурмы для подачи аргона и отсоса дымовых газов. В рабочем положении свод висит на портале печи над ковшом с зазором.

У недостаткам прототипа относится то, что тепловые потери с охлаждающей водой неоправданно велики благодаря интенсивному отбору тепла от поверхности шлака излучением как в период горения дуг, так и в период, когда происходит перемешивание металла за счет продувки аргоном. Кроме того, через зазор между ковшом и сводом просасывается холодных воздух, что также увеличивает тепловые потери с уходящими газами и создает окислительную атмосферу в подсводовом пространстве. Последнее приводит к увеличению расхода раскислителей и других материалов, усвоение которых металлом снижается, и электродов за счет их интенсивного окисления в подсводовом пространстве.

Задачей изобретения является создание конструкции водоохлаждаемого свода установки печь - ковш, обеспечивающей гарантированную восстановительную атмосферу в подсводовом пространстве, обладающую высокой оптической плотностью, что позволяет снизить тепловые потери через свод и расход раскислителей.

Решение задачи достигается тем, что свод снабжен кольцевым коллектором для подвода углесодержащего газа, расположенным на расстоянии 0,15-0,25 высоты свода от нижнего среза, с соплами для выхода газа в подсводовое пространство, расположенными равномерно по окружности с шагом, равным 0,05 диаметра свода, и уплотнительным элементом, закрепленным на нижней части наружной поверхности свода со стягивающим шнуром на его нижней кромке.

Изобретение обладает новизной, что следует из сравнения с аналогами, изобретательским уровнем, так как явно не следует из существующего уровня техники, практически легко осуществимо без дополнительных энергетических и материальных затрат.

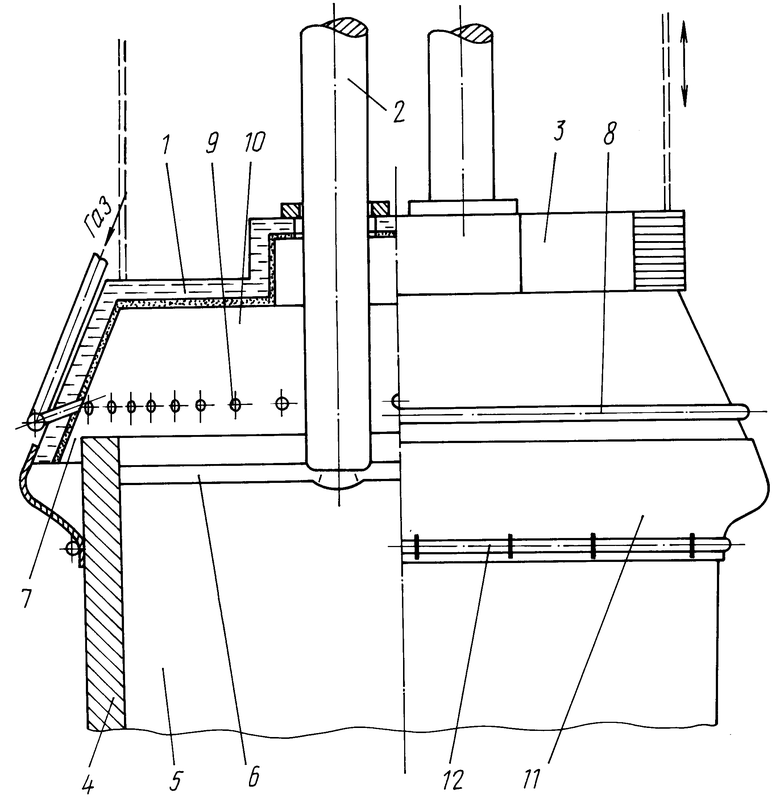

На чертеже представлен подоохлаждаемый свод установки печь - ковш.

Свод 1 представляет собой в сечении трапецию, выполненную из труб и охлаждаемых панелей.

В своде 1 выполнены отверстия для пропуска электродов 2 и соединения с патрубком газоотсоса 3. В рабочем положении между сводом 1 и ковшом 4 с металлом 5 и шлаком 6 имеется зазор 7. Свод снабжен кольцевым коллектором 8 с соплами 9 для ввода газа в подсводовое пространство 10. На нижней наружной части свода 1 закреплен уплотнительный элемент 11, из огнеупорного материала, например асбестовой ткани, нижняя часть которого снабжена стягивающим шнуром 12.

После подачи ковша 4 с металлом 5 и шлаком 6 на обработку свод 1 опускается на ковш 4 и устанавливается в нижнем положении с зазором 7 между ковшом 4 и сводом 1. Шнуром 12 стягивается уплотнительный элемент 11. Включается подача природного газа через кольцевой коллектор 8 и сопла 9. Подается напряжение, зажигается дуга и включается отсос газов через патрубок газоотсоса 3. Уплотнительный элемент 11, стянутый шнуром 12, препятствует прососу воздуха через зазор 7 в подсводовое пространство 10. В то же время подача газа через сопло 9 от коллектора 8 обеспечивает его частичное сжигание за счет остаточного кислорода воздуха и разложение остальной части газа с выделением сажистого углерода. Таким образом в подсводовом пространстве 10 гарантируется восстановительная атмосфера. Кроме того, в этой атмосфере содержатся взвешенные частицы сажи. При определенной концентрации сажистых частиц (около 30 мг/м3) атмосфера под сводом становится оптически плотной, т.е. нелучепрозрачной. Тепловой поток от зеркала шлака 6 к внутренней поверхности водоохлаждаемого свода 1 резко снижается. Снижение тепловых потерь через свод 1 эквивалентно уменьшению удельного расхода электроэнергии на обработку стали. Кольцевой коллектор 8 и сопла 9 расположены на расстоянии 0,15-0,25 высоты свода от нижнего среза. Более низкое положение сопел не обеспечит полное связывание кислорода воздуха, просачивающегося через зазор 7, а при положении сопел выше 0,25 высоты свода от нижнего среза нижняя часть внутренней поверхности свода окажется без защитного экрана газов, содержащих сажистые частицы. Это приведет к росту тепловых потерь через часть поверхности водоохлаждаемого свода.

Сопла 9 расположены равномерно по окружности стен, чтобы накрыть экраном всю внутреннюю поверхность свода. Шаг между соседними соплами составляет 0,05 диаметра свода, м. При меньшем шаге получим малый диаметр сопла, которое будет засоряться брызгами шлака и металла, при большем шаге между соплами будут свободны от экранирующего слоя газов участки внутренней поверхности свода.

Создание гарантированной восстановительной атмосферы в подсводовом пространстве 10 способствует уменьшению угара металла в зоне дуги, снижению окисленности шлака и уменьшению расхода легирующих материалов и раскислителей, а также снижению расхода электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2407805C2 |

| НЕРАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ РУДНОТЕРМИЧЕСКИХ И ОБЕДНИТЕЛЬНЫХ МНОГОШЛАКОВЫХ ЭЛЕКТРОПЕЧЕЙ | 1999 |

|

RU2176856C2 |

| СВОД СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1996 |

|

RU2104452C1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1993 |

|

RU2086871C1 |

| СПОСОБ ОБРАБОТКИ КИПЯЩЕЙ СТАЛИ В КОВШЕ | 1999 |

|

RU2151805C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382084C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ЗАЩИТОЙ МЕТАЛЛА ОТ ОКИСЛЕНИЯ | 1996 |

|

RU2101365C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2134304C1 |

Изобретение относится к черной металлургии и может быть использовано в сталеплавильных цехах, имеющих в своем составе установки печь - ковш. Cвод, имеющий в сечении форму трапеции, содержит кольцевой коллектор для подвода углеродсодержащего газа, расположенный на расстоянии 0,15 - 0,25 высоты свода от нижнего среза, с соплами для выхода газа в подсводовое пространство. Сопла расположены равномерно по окружности с шагом 0,05 D, где D - диаметр свода, м. Свод имеет закрепленный на нижней части его наружной поверхности уплотнительный элемент со стягивающим шнуром на его нижней кромке. Уплотнительный элемент может быть выполнен из огнеупорного материала, например асбестовой ткани. Конструкция позволяет создать восстановительную атмосферу над поверхностью шлака, содержащую сажистые частицы и уменьшающую тепловой поток излучением от поверхности шлака к охлаждаемой поверхности свода. 1 з. п. ф -лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 537516, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Никольс кий Л.Е., Зинуров И.Ю | |||

| Оборудование и проектирование электросталеплавильны х цехов.- М.: Металлургия, 1993, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1998-06-27—Публикация

1997-08-14—Подача