Изобретение относится к области нефтехимии и нефтепереработки, а именно к установкам для вакуумной перегонки жидкого продукта, например нефти, и может быть использовано в нефтеперерабатывающей промышленности для ректификации нефтяного сырья.

Известна установка для перегонки жидкого продукта, содержащая вакуумную ректификационную колонну, в которой создают пониженное давление с помощью пароводяного струйного аппарата (см. патент, США N 2680709, кл. 202-204, 1954).

Однако в данной установке имеет место смешение фракций жидкого продукта с водяным паром и унос водяным паром фракций жидкого продукта, что приводит к загрязнению водяного пара и к снижению экономичности установки.

Наиболее близкой к описываемой по технической сущности и достигаемому результату является установка перегонки жидкого продукта, содержащая вакуумную ректификационную колонну с магистралями подвода жидкого продукта и отвода парогазовой фазы и по меньшей мере одной жидкой фракции и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат, подключенный газовым входом к магистрали отвода парогазовой фазы, насос, подключенный выходом к жидкостному входу струйного аппарата и сепаратор, подключенный к входу насоса и снабженный магистралью отвода сжатого газа.

В данной установке достигается возможность не только откачивать парогазовую фазу из ректификационной колонны, но и конденсировать легко конденсируемые компоненты в процессе откачки парогазовой фазы, причем достигается возможность снижения до минимума загрязнения окружающей среды, путем использования в качестве рабочей жидкой среды вакуумсоздающего устройства жидкости родственной откачиваемой парогазовой фазе.

Тем не менее организация процесса смешения парогазовой фазы и жидкой рабочей среды, при котором достигался бы процесс смешения с полным завершением конденсации легко конденсируемых компонентов до поступления смеси сред в сепаратор трудно достижим. Кроме того, подача жидкой фракции из ректификационной колонны в сепаратор не обеспечивает оптимального процесса обновления циркулирующей в вакуумсоздающем устройстве рабочей среды, что не позволяет в полной мере использовать возможности жидкостно-газового струйного аппарата.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности работы установки для перегонки жидкого продукта, путем создания более оптимальных условий по обновлению жидкой среды вакуумсоздающего устройства и интенсификации процесса конденсации конденсируемых компонентов парогазовой фазы с завершением полностью процессов конденсации и смешения жидкой среды и парогазовой фазы до поступления смеси сред в сепаратор.

Указанная выше задача решается за счет того, что в установке для перегонки жидкого продукта, содержащей вакуумную ректификационную колонну с магистралями подвода жидкого продукта и отвода парогазовой фазы и по меньшей мере одной жидкой фракции, и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат, подключенный газовым входом к магистрали отвода парогазовой фазы, насос, подключенный выходом к жидкостному входу струйного аппарата, и сепаратор, подключенный к входу насоса и снабженный магистралью отвода сжатого газа, причем установка снабжена струйным насосом, подключенным активным соплом к магистрали отвода жидкой фракции, входом перекачиваемой среды - к выходу жидкостно-газового струйного аппарата и выходом - к сепаратору.

Установка может быть снабжена дополнительным насосом, подключенным входом к сепаратору и выходом - к активному соплу струйного насоса.

Как показали проведенные исследования, установка в контуре циркуляции жидкой рабочей среды струйного насоса и подача в сопло последнего в качестве активной среды жидкой фракции вакуумной ректификационной колонны позволяет улучшить сразу несколько факторов, оказывающих влияние на эффективность откачки парогазовой фазы.

Во-первых, уменьшается величина противодавления на выходе жидкостно-газового струйного аппарата, что позволяет повысить производительность откачки последним парогазовой фазы.

Во-вторых, интенсифицируется процесс смешения жидкой рабочей среды и откачиваемой парогазовой фазы.

В-третьих, удается обеспечить ввод жидкой фракции в контур циркуляции жидкой рабочей среды до поступления последней в сепаратор, что позволяет дегазировать в сепараторе более однородную смесь сред и, как следствие, позволяет более рационально организовать процесс обновления рабочей среды жидкой фракцией с меньшими потерями энергии.

Как общий результат, достигается возможность снизить энергозатраты на процесс откачки парогазовой фазы.

Кроме того, достигается возможность регулировать в большем диапазоне степень сжатия неконденсируемого газа как компонента парогазовой фазы и, если это необходимо, увеличить степень сжатия этого газа, что может быть целесообразно в случае технологического использования газа, например, в котельных установках.

В описываемой установке возможна организация второго контура циркуляции рабочей жидкой среды, путем снабжения установки дополнительным насосом, подключенным входом к сепаратору и выходом - к активному соплу струйного насоса. Это позволяет интенсифицировать процесс смешения парогазовой фазы и жидкой рабочей среды путем искусственного уменьшения объема парогазовой фазы по отношению к жидкой рабочей среде, что способствует интенсификации процесса откачки парогазовой фазы.

Таким образом, суммируя вышеизложенное, достигается возможность интенсифицировать процесс откачки парогазовой фазы и добиться выполнения поставленной задачи - повысить эффективность работы установки для перегонки жидкого продукта.

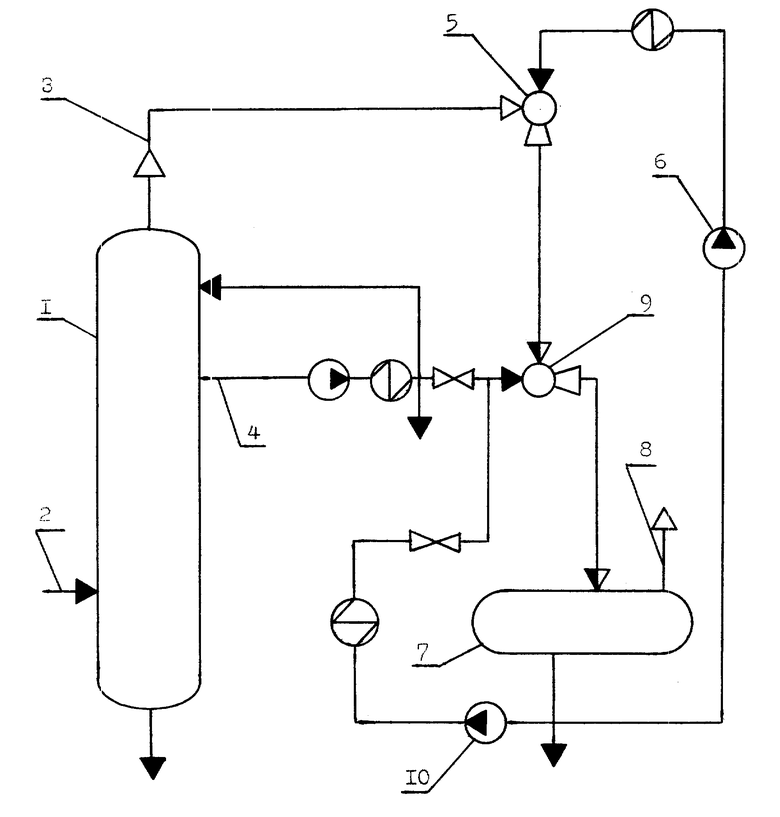

На чертеже представлена принципиальная схема описываемой установки для перегонки жидкого продукта.

Установка для перегонки жидкого продукта содержит вакуумную ректификационную колонну 1 с магистралями 2, 3, 4 подвода жидкого продукта и отвода парогазовой фазы и по меньшей мере одной жидкой фракции и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат 5, подключенный газовым входом к магистрали 3 отвода парогазовой фазы, насос 6, подключенный выходом к жидкостному входу струйного аппарата 5 и сепаратор 7, подключенный к входу насоса 6 и снабженный магистралью 8 отвода сжатого газа. Установка снабжена струйным насосом 9, подключенным активным соплом к магистрали 4 отвода жидкой фракции, входом перекачиваемой среды - к выходу жидкостно-газового струйного аппарата 5 и выходом - к сепаратору 7. Установка может быть снабжена дополнительным насосом 10, подключенным входом к сепаратору 7 и выходом - к активному соплу струйного насоса 9.

Установка работает следующим образом.

Жидкий продукт по магистрали 2 поступает в вакуумную ректификационную колонну 1, в которой в процессе перегонки разделяется на парогазовую фазу и по меньшей мере одну жидкую фракцию. Парогазовая фаза отводится из колонны 1 по магистрали 3, а жидкая фракция по магистрали 4. Насосом 6 жидкая рабочая среда из сепаратора 7 подается в активное сопло жидкостно-газового струйного аппарата 5 через его жидкостной вход.

Истекая из сопла струйного аппарата 5, жидкая рабочая среда откачивает из колонны 1 по магистрали 3 парогазовую фазу, создавая и поддерживая тем самым в колонне 1 разрежение заданного по технологии уровня. В струйном аппарате 5 жидкая рабочая среда смешивается с парогазовой фазой, причем в процессе смешения конденсируются легко конденсируемые компоненты парогазовой фазы и сжимаются неконденсируемые компоненты. Из струйного аппарата 5 смесь сред откачивается струйным насосом 9, в сопло которого в качестве активной среды подается жидкая фракция из магистрали 4 ректификационной колонны 1. Жидкая фракция, истекая из сопла струйного насоса 9, не только откачивает смесь сред из струйного аппарата 5, но и обновляет жидкую рабочую среду, циркулирующую в вакуумсоздающем устройстве. В струйном насосе 9 завершается процесс смешения жидкой рабочей смеси и парогазовой фазы, причем неконденсируемые компоненты смеси дополнительно сжимаются, а поступление не насыщенной газом жидкой фракции в рабочую жидкую среду интенсифицирует процесс конденсации легко конденсируемых компонентов парогазовой фазы, что позволяет подавать на дегазацию в сепаратор 7 из струйного насоса 9 однородную газожидкостную смесь. В сепараторе 7 газожидкостная смесь, поступившая из струйного насоса 9, разделяется на сжатый газ, который отводится из сепаратора 7 по магистрали 8, и жидкую рабочую среду, которая насосом 6 вновь подается на жидкостной вход жидкостно-газового струйного аппарата 5. Кроме того, из сепаратора 7 отводится в качестве продукции колонны 1 излишек жидкой рабочей среды, образовавшийся в результате поступления в сепаратор 7 жидкой фракции из струйного насоса 9 и в результате конденсации в жидкой рабочей среде легко конденсируемых компонентов парогазовой фазы. При необходимости жидкая рабочая среда в процессе ее подачи в струйный аппарат 5 охлаждается.

В случае, если нет необходимости подавать в вакуумсоздающее устройство жидкую фракцию, либо когда требуется подача относительно небольшого количества жидкой фракции в контур циркуляции жидкой рабочей среды в вакуумсоздающем устройстве, жидкую рабочую среду подают в сопло струйного насоса 9 из сепаратора 7 дополнительным насосом 10.

Данное техническое решение может быть использовано и в других отраслях промышленности, где требуется создание и поддержание вакуума и одновременная подача продукции потребителю под избыточным давлением.

Использование: изобретение может быть использовано в области нефтехимии и нефтепереработки. Сущность изобретения: установка, содержащая вакуумную ректификационную колонну и вакуумсоздающее устройство на базе жидкостно-газового струйного аппарата, дополнительно снабжена струйном насосом, подключенным активным соплом к магистрали отвода жидкой фракции колонны, входом перекачиваемой среды - к выходу жидкостно-газового струйного аппарата и выходом - к сепаратору. Выполнение установки описанным выше образом позволяет повысить эффективность ее работы. 1 з.п. ф-лы, 1 ил.

| RU, 2048156, патент, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1997-01-06—Подача