Изобретение относится к нефтехимии и нефтепереработке, преимущественно к установкам вакуумной перегонки жидких продуктов, например нефти, и может быть использовано при ректификации нефтяного сырья.

Известна установка для создания вакуума при перегонке нефти, содержащая вакуумную ректификационную колонну, в которой создают пониженное давление с помощью пароводяного эжектора [1].

В данной установке пары жидкого продукта смешиваются с водяным паром, что требует специальной очистки конденсата водяного пара перед его сливом в промышленную канализацию и как следствие требует дополнительных экономических затрат на организацию процесса очистки.

Наиболее близкой к описываемой установке по достигаемому результату является установка для создания вакуума при перегонке жидкого продукта, содержащая вакуумную ректификационную колонну с магистралями подвода исходного продукта и отвода парогазовой фазы и жидкой фракции и вакуумсоздающее устройство с жидкостно-газовым струйным аппаратом, сепаратором и насосом [2].

В данной установке достигается возможность откачивать парогазовую фазу из ректификационной колонны с помощью жидкостно-газового струйного аппарата, в качестве активной среды которого используют жидкую фракцию ректификационной колонны, что позволяет резко снизить сброс в окружающую среды экологически вредных примесей.

Однако при работе данной установки не удается организовать процесс ее работы таким образом, чтобы в процессе откачки жидкая рабочая среда вакуумсоздающего устройства не насыщалась примесями, которые оказывают отрицательное влияние на работу жидкостно-газового струйного аппарата. В связи с этим принципиальное значение приобретает организация процесса обновления жидкой рабочей среды вакуумсоздающего устройства в процессе работы установки по созданию и поддержанию вакуума в вакуумной ректификационной колонне.

Задачей изобретения является повышение эффективности работы установки и повышение ее производительности, путем создания оптимальных условий обновления жидкой рабочей среды вакуумсоздающего устройства установки.

Задача решается за счет того, что в установке для создания вакуума при перегонке жидкого продукта, содержащей вакуумную ректификационную колонну с магистралями подвода исходного продукта и отвода парогазовой фазы и по меньшей мере одной жидкой фракции и вакуумсоздающее устройство с жидкостною газовым струйным аппаратом, сепаратором и насосом, вакуумсоздающее устройство снабжено смесителем, причем жидкостно-газовый струйный аппарат по газу подключен к магистрали отвода парогазовой фазы, по жидкости подключен к выходу насоса и выходом подключен к сепаратору, и последний подключен со стороны выхода сжатого газа - к потребителю сжатого газа, а смеситель подключен со стороны выхода из него, - к входу в насос и со стороны входа в него - к магистрали отвода жидкой фракции ректификационной колонны и к сепаратору со стороны выхода из него жидкости.

Размещение на выходе из сепаратора жидкой рабочей среды смесителя и подключение последнего к магистрали отвода жидкой фракции позволяет организовать регулируемый и контролируемый процесс смешения жидкой рабочей среды и жидкой фракции ректификационной колонны. При этом существенное значение имеет место размещения смесителя в вакуумсоздающем устройстве.

Целесообразно размещать смеситель ближе к сепаратору со стороны выхода из него жидкой рабочей среды. Более предпочтительна подача в смеситель, в качестве среды для обновления жидкой рабочей среды, жидкой фракции ректификационной колонны. Подача последней позволяет решить сразу две задачи: организовать процесс обновления жидкой рабочей средой и интенсифицировать процесс конденсации легко конденсируемых компонентов парогазовой фазы в жидкостно-газовом струйном аппарате. Кроме того, подача жидкой фракции в смеситель позволяет организовать процесс ее смешения с жидкой рабочей средой с меньшими гидравлическими потерями, что позволит в свою очередь с большей эффективностью использовать энергию жидкой рабочей среды на сжатие неконденсируемой составляющей парогазовой фазы, а следовательно, подавать потребителю сжатый газ из сепаратора под более высоким давлением при тех же энергетических затратах в вакуумсоздающем устройстве.

Специально следует остановиться на выполнении гидрозатвора. В ряде случаев для интенсификации газоотделения в сепараторе в последнем целесообразно создать пониженное давление. Однако в этом случае пониженное давление может оказать влияние на гидродинамическое равновесие между сепаратором и струйным аппаратом, что ухудшит процесс конденсации легко конденсируемых компонентов в жидкой рабочей среде. Выполнение гидрозатвора позволит организовать гидравлическую развязку между струйным аппаратом и сепаратором и как следствие расширить диапазон рабочих давлений струйного аппарата и сепаратора и в результате повысить надежность и стабильность работы всего вакуумсоздающего устройства.

Таким образом, выполнение насосно-эжекторной установки для создания вакуума при перегонке жидкого продукта, как описано выше, позволяет добиться выполнения поставленной задачи - повысить эффективность работы и производительность установки.

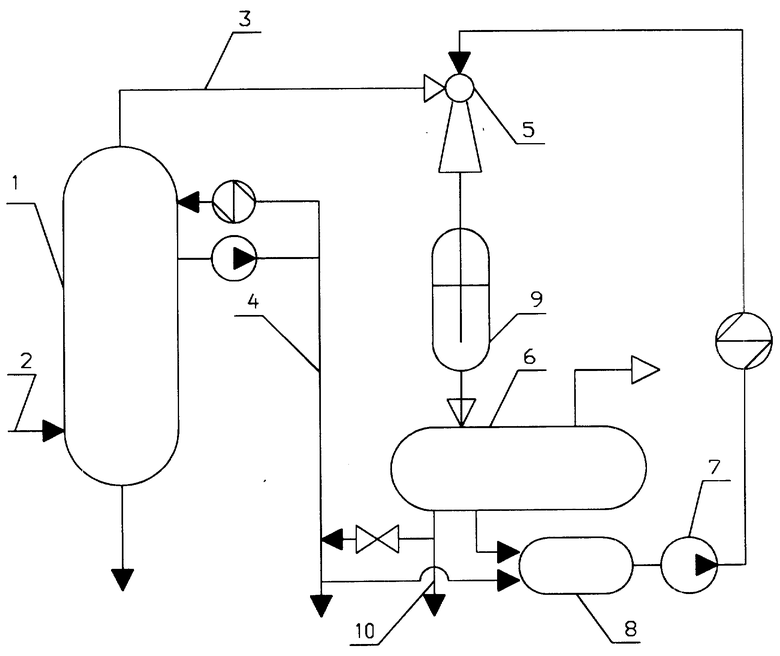

На чертеже представлена схема установки для перегонки жидкого продукта.

Насосно-эжекторная установка для создания вакуума при перегонке жидкого продукта содержит вакуумную ректификационную колонну 1 с магистралями подвода исходного продукта 2 и отвода парогазовой фазы 3 и по меньшей мере одной жидкой фракции 4 и вакуумсоздающее устройство с жидкостно-газовым струйным аппаратом 5, сепаратором 6 и насосом 7. Вакуумсоздающее устройство снабжено смесителем 8, причем жидкостно-газовый струйный аппарат 5 по газу подключен к магистрали 3 отвода парогазовой фазы, по жидкости подключен к выходу насоса 7 и выходом подключен к сепаратору 6, и последний подключен со стороны выхода сжатого газа - к потребителю сжатого газа, а смеситель 8 подключен со стороны выхода из него - к входу в насос 7 и со стороны входа в него - к магистрали 4 отвода жидкой фракции ректификационной колонны 1 и к сепаратору 6 со стороны выхода из него жидкости. Установка может быть выполнена с гидрозатвором 9, размещенным между выходом из струйного аппарата 5 и сепаратором 6, а последний снабжен магистралью 10 отвода излишка жидкой рабочей среды.

Установка работает следующим образом.

Исходный продукт по магистрали 2 поступает в вакуумную ректификационную колонну 1, в которой в процессе перегонки исходный продукт разделяется на парогазовую фазу и как минимум одну жидкую фракцию. Парогазовая фаза по магистрали 3 откачивается из колонны 1 жидкостно-газовым струйным аппаратом 5, а жидкая фракция отводится из колонны 1 по магистрали 4. Насосом 7 жидкая рабочая среда из смесителя 8 подается в активное сопло жидкостно-газового струйного аппарата 5 через его жидкостной вход.

Истекая из сопла струйного аппарата 5, жидкая рабочая среда откачивает из магистрали 3 парогазовую фазу, создавая тем самым в колонне 1 разрежение. В струйном аппарате 5 активная жидкая среда смешивается с откачиваемой парогазовой фазой, при этом в процессе смешения частично конденсируются легко конденсируемые компоненты парогазовой фазы и сжимаются неконденсировавшиеся газообразные компоненты. Из струйного аппарата 5 газожидкостная смесь поступает в сепаратор 6, где жидкая рабочая среда, состоящая из активной жидкой среды и сконденсировавшихся компонентов парогазовой фазы, отделяется от сжатого газа - неконденсировавшихся компонентов парогазовой фазы, сжатых в струйном аппарате 5. Жидкая рабочая среда из сепаратора 6 частично по магистрали 10 отводится потребителю в качестве продукции ректификационной колонны 1, а частично поступает на вход смесителя 8. Одновременно на вход смесителя 8 поступает жидкая фракция из магистрали 4 ректификационной колонны 1. В смесителе 8 организуют регулируемый и управляемый процесс смешения жидкой рабочей среды из сепаратора 6 и жидкой фракции из магистрали 4, что позволяет подавать на вход насоса 7 однородную смесь указанных выше сред, полученную при этом с минимальными гидравлическими потерями. При этом необходимо отметить, что размещение смесителя между сепаратором 6 и входом в насос 7 позволяет подавать в смеситель обезгаженную в сепараторе 6 жидкую рабочую среду, что в конечном итоге позволяет подавать в сопло струйного аппарата 5 более качественную (менее насыщенную легко растворяющимися газами) жидкую рабочую среду.

Поскольку в вакуумсоздающее устройство подводят для обновления жидкой рабочей среды жидкую фракцию, а в жидкой рабочей среде конденсируются и растворяются, а следовательно, и накапливаются легко конденсируемые компоненты парогазовой фазы, из сепаратора 6 организуют по магистрали 10 отвод эквивалентного поступившему количества жидкой рабочей среды потребителю для дальнейшей переработки.

В случае если в сепараторе 6 возможно по каким-либо причинам колебание давления, либо в сепараторе 6 поддерживают относительно низкое или высокое давление между струйным аппаратом 5 и сепаратором 6 устанавливают гидравлический затвор. Это позволяет проводить процесс создания и поддержания вакуума в ректификационной колонне 1 без нарушения вышеописанного способа работы установки.

Изобретение может быть использовано в технологических процессах и других отраслей промышленности, где требуется проведение процесса разделения исходного жидкого продукта под вакуумом.

Насосно-электроная установка предназначена для создания вакуума. Вакуумсоздающее устройство установки снабжено смесителем. Жидкостно-газовой струйный аппарат по газу подключен к магистрали отвода парогазовой фазы, по жидкости подключен к выходу насоса и выходом подключен к сепаратору. Смеситель подключен со стороны выхода из него к входу в насос и со стороны входа в него к магистрали отвода жидкой фракции ректификационной колонны и к сепаратору со стороны выхода из него жидкости. Выполнение установки описанным образом позволяет повысить ее производительность. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 2680709, кл | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2048156, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-20—Публикация

1997-03-18—Подача