Изобретение относится к области нефтехимии, преимущественно к установкам для перегонки нефтепродуктов в вакуумных ректификационных колоннах.

Известен способ работы установки для перегонки жидкого продукта, включающий подачу в ректификационную вакуумную колонну исходного продукта, разделение в последней исходного продукта на парогазовую фазу и жидкую фракцию и откачку парогазовой фазы пароструйным аппаратом (см., US, патент, 2680709, кл. 202-204, 1954).

Из этого же патента известна установка для перегонки жидкого продукта, содержащая вакуумную ректификационную колонну с магистралями отвода парогазовой фазы и жидкой фракции и пароводяной струйный аппарат.

В данной установке с помощью описанного выше способа ее работы удается создать условия для перегонки жидкого продукта, как правило, нефтепродуктов, под вакуумом. Однако при работе установки в процессе откачки парогазовой фазы из колонны получают смесь нефтепродуктов и воды, слив которой в канализацию приводит к экологическому загрязнению, а очистка сточных вод требует больших экономических затрат, что снижает привлекательность данных способа работы и установки для его реализации.

Наиболее близким к описываемому является способ работы установки для перегонки жидкого продукта, включающий подачу в вакуумную ректификационную колонну исходного продукта, разделение в последней исходного продукта на парогазовую фазу и по меньшей мере одну жидкую фракцию и откачку парогазовой фазы жидкостно-газовым эжектором, при этом в сопло эжектора из сепаратора подают жидкую рабочую среду, которая, истекая из сопла, откачивает парогазовую фазу с последующим их смешением и сжатием парогазовой составляющей смеси (см., RU, патент, 2048156, кл. B 01 D 3/10, 1995).

В этом же патенте описана установка для перегонки жидкого продукта, содержащая вакуумную ректификационную колонну с магистралями отвода парогазовой фазы и по меньшей мере одной жидкой фракции и вакуумсоздающее устройство с жидкостно-газовым эжектором, сепаратором и насосом.

В данной установке, которая работает по описанному выше способу, достигается возможность откачивать парогазовую фазу из ректификационной колонны с помощью жидкостно-газового эжектора, в качестве активной среды которого используют жидкую рабочую среду, родственную откачиваемой парогазовой фазе по физико-химическим свойствам, что позволяет в значительной мере снизить сброс в окружающую среду экологически вредных веществ.

Однако в случае использования в качестве жидкой рабочей среды в установке жидкой среды с молекулярной массой более 100 (в атомных единицах массы) не удается добиться условий, когда процесс смешения жидкой рабочей среды и парогазовой фазы был бы завершен в проточной части эжектора, т.е. не удается добиться условий, когда между смешиваемыми компонентами наступило бы фазовое равновесие. Фазовое равновесие наступает тогда, когда в процессе смешивания парогазовой фазы и жидкой рабочей смеси получают насыщенный раствор газовых компонентов парогазовой фазы в жидкой рабочей среде. Это в свою очередь требует создания определенных параметров по давлению и температуре в проточной части, а также определенного времени на протекание процесса установления фазового равновесия. Этих условий не удается создать в проточной части жидкостно-газового эжектора без уменьшения эффективности его работы по созданию требуемой величины разрежения в вакуумированной ректификационной колонне. Как следствие незавершенности процесса смешения сред имеют место дополнительные потери энергии на прокачку парогазожидкостной смеси из эжектора в сепаратор и дополнительная нагрузка на сепаратор по завершении процесса смешения сред в дополнение к основной функции сепаратора - разделению газожидкостной смеси на жидкую рабочую среду и сжатый газ.

Кроме того, с экологической и экономической точек зрения важное значение для уменьшения сброса вредных, с одной стороны, продуктов и одновременно ценного продукта, с другой стороны, является организация процесса конденсации легкоконденсируемых компонентов парогазовой фазы, которые в процессе сепарации могут быть отведены из установки в качестве продукции ректификационной колонны, причем при организации этого процесса конденсации до поступления смеси сред в сепаратор, что позволило бы повысить эффективность работы последнего.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности работы установки для перегонки жидкого продукта путем оптимизации работы компонентов установки в соответствии с их назначением, повышение экологической безопасности установки и повышение ее производительности.

Указанная задача достигается за счет того, что в способе работы установки для перегонки жидкого продукта, включающем подачу в вакуумную ректификационную колонну исходного продукта, разделение в последней исходного продукта на парогазовую и по меньшей мере одну жидкую фракцию и откачку парогазовой фазы жидкостно-газовым эжектором, при этом в сопло эжекторов из сепаратора подают жидкую рабочую среду, которая, истекая из сопла, откачивает парогазовую фазу с последующим их смешением и сжатием парогазовой составляющей смеси, в качестве жидкой рабочей среды в сопло эжектора подают жидкую среду с молекулярной массой более 100 (атомных единиц массы), а из эжектора смесь парогазовой фазы и жидкой рабочей среды подают в профилированную емкость, в которой понижают скорость течения потока, повышают величину статического давления и одновременно создают за счет этого условия для конденсации легкоконденсируемых компонентов смеси и установления фазового равновесия и преобразования парогазожидкостной смеси в газожидкостную смесь, которую из профилированной емкости подают в сепаратор, где газожидкостную смесь разделяют на жидкую рабочую среду и сжатый газ.

В части устройства, как объекта изобретения, поставленная задача достигается за счет того, что в установке для перегонки жидкого продукта, содержащей вакуумную ректификационную колонну с магистралями отвода парогазовой фазы и по меньшей мере одной жидкой фракции и вакуумирующее устройство с жидкостно-газовым эжектором, сепаратором и насосом, она снабжена профилированной емкостью, при этом жидкостно-газовый эжектор по газу подсоединен к магистрали отвода парогазовой фазы, по жидкости подключен к выходу насоса и выходом подключен к входу в профилированную емкость, а сепаратор подключен входом к выходу из профилированной емкости и жидкостным выходом - к выходу в насос.

Как показали проведенные исследования, для достижения стабильной работы установки для перегонки жидкого продукта существенное значение имеет рациональное использование составляющих ее компонентов, а именно использование каждого компонента по его прямому назначению. Однако в силу того, что при использовании в качестве жидкой рабочей среды жидкой среды с молекулярной массой более 100 (атомных единиц массы) в жидкостно-газовом эжекторе не успевает завершиться процесс смешения, с наступлением фазового равновесия в проточную часть после эжектора поступает парогазожидкостной поток с большим содержанием парогазовой фазы, что приводит к большим гидравлическим потерям, требует выполнения трубопровода от эжектора до сепаратора увеличенного диаметра с пропорциональным увеличением массы установки и, кроме того, в сепараторе, кроме разделения смеси на сжатый газ и жидкую рабочую среду, протекает процесс создания насыщенного раствора газа в жидкой рабочей среде, сопровождаемый конденсацией легкоконденсируемых компонентов смеси. Как следствие, протекание этих двух процессов, требующих для их реализации свойственных им условий, которые не совпадают, приводит к тому, что не наступает процесс фазового равновесия и в результате выход установки по легкой фазе уменьшается. Установка между выходом из эжектора и входом в сепаратор профилированной емкости позволяет понизить скорость потока смеси и повысить величину статического давления в потоке смеси, как следствие, интенсифицируется процесс растворения газообразной составляющей смеси и конденсация парообразной составляющей смеси, состоящей, как правило, из легкоконденсируемых компонентов жидкой фракции. Профилированная емкость может выполняться с плавно расширяющимся входным участком и плавно сужающимся выходным участком, может иметь одно или несколько сужений в средней части и может иметь ступенчато расширяющийся входной участок и ступенчато сужающийся выходной участок. Выбор той или иной формы профилированной емкости определяется физико-химическими характеристиками откачиваемой парогазовой фазы. Тем не менее наиболее предпочтительным является выполнение профилированной емкости с входным ступенчато расширяющимся участком и плавно сужающимся выходным участком. Это позволяет на входном участке емкости за счет резкого расширения проходного сечения путем турбулизации потока смеси интенсифицировать процесс смешения сред, сопровождаемый интенсивной конденсацией легкоконденсируемых компонентов и растворением в жидкой рабочей среде газообразной составляющей с наступлением состояния фазового равновесия и преобразованием потока смеси в газожидкостной. Протекание указанных процессов в профилированной емкости приводит к уменьшению объема смеси и уменьшению доли газообразной составляющей смеси, что в конечном итоге позволяет увеличить выход установки по жидкой фракции и уменьшить гидравлическое сопротивление в трубопроводе за эжектором. В то же время выполнение выходного участка профилированной емкости плавно сужающимся позволяет постепенно увеличить скорость потока газожидкостной смеси с минимальными гидравлическими потерями. В случае необходимости интенсифицировать процесс смешения, емкость выполняют с одним или несколькими сужениями в средней части, что приводит к циклическому изменению скорости потока и величины статического давления в потоке.

Важное значение, с точки зрения экологии, имеет подбор жидкой рабочей среды для установки перегонки жидкого продукта. Выбор в качестве жидкой рабочей среды жидкости, близкой по физико-химическим свойствам к легкоконденсируемой составляющей парогазовой фазы, которая в свою очередь близка по свойствам к жидкой фракции ректификационной колонны из верхнего бокового погона, позволяет за счет описанного выше способа организации работы установки использовать в качестве жидкой рабочей среды жидкую фракцию ректификационной колонны, молекулярная масса которой более 100 (атомных единиц массы). Это в свою очередь позволяет за счет завершения описанного выше процесса смешения сред с достижением фазового равновесия в газожидкостной смеси увеличить выход жидкой фракции ректификационной колонны в процессе перегонки исходного продукта.

Таким образом достигается выполнение поставленной задачи - повышение эффективности и экологической безопасности работы установки для перегонки жидкого продукта.

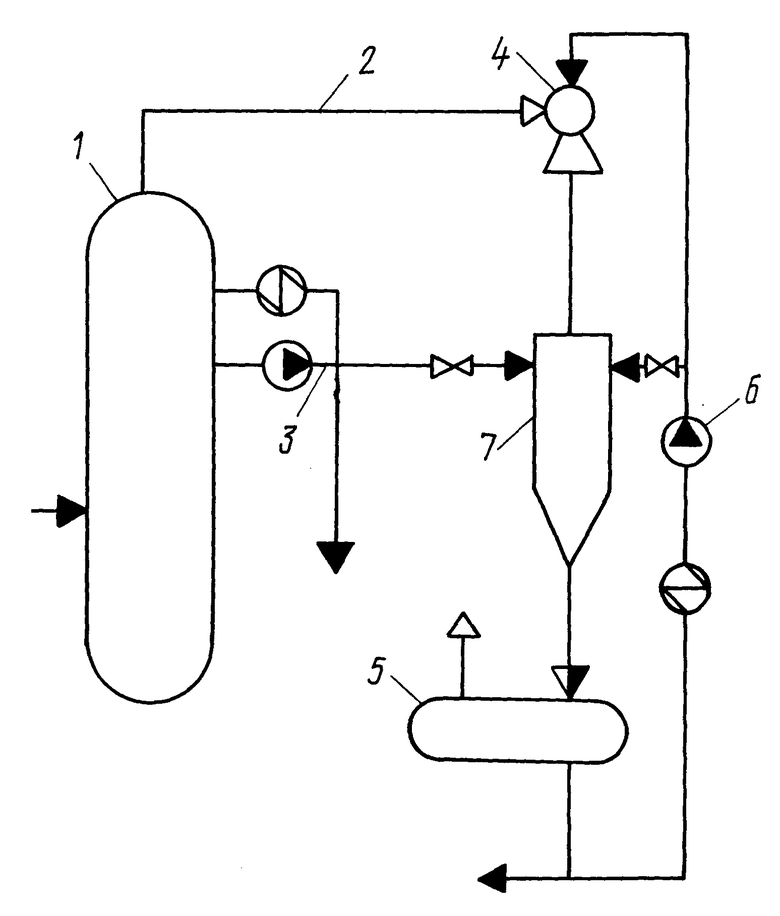

На чертеже представлена схема установки для перегонки жидкого продукта, в которой реализован описываемый способ ее работы.

Установка для перегонки жидкого продукта содержит ректификационную колонну 1 с магистралями 2 и 3 отвода парогазовой фазы и по меньшей мере одной жидкой фракции и вакуумсодержащее устройство с жидкостно-газовым эжектором 4, сепаратором 5 и насосом 6. Установка снабжена профилированной емкостью 7, при этом жидкостно-газовый эжектор 4 по газу подключен к магистрали 2 отвода парогазовой фазы, по жидкости подключен к выходу насоса 6 и выходом подключен к выходу в профилированную емкость 7, а сепаратор 5 подключен входом к выходу из профилированной емкости 7 и жидкостным выходом - к входу в насос 6.

Профилированная емкость 7 установки может быть подключена к выходу насоса 6 и к магистрали 3 отвода жидкой фракции.

Способ работы реализуется следующим образом.

В вакуумную ректификационную колонну 1 подают исходный продукт, который в колонне 1 разделяют на парогазовую фазу и по меньшей мере одну жидкую фракцию. По магистрали 3 жидкую фракцию отводят в качестве продукции колонны 1, а парогазовую фракцию по магистрали 2 откачивают жидкостно-газовым эжектором 4. Насосом 6 из сепаратора 5 в сопло жидкостно-газового эжектора 4 подают жидкую рабочую среду, которая, истекая из сопла, увлекает в эжектор 4 парогазовую фазу колонны 1. В эжекторе 4 парогазовая фаза и жидкая рабочая среда смешиваются с образованием парогазожидкостной смеси и сжатием парогазовой составляющей смеси. Из эжектора 4 парогазожидкостная смесь поступает в профилированную емкость 7, где в жидкой рабочей среде конденсируют легкоконденсируемые компоненты смеси и растворяют до состояния насыщения газообразную составляющую смеси с образованием в профилированной емкости 7 газожидкостной смеси, которую подают в сепаратор 5. В сепараторе газожидкостную смесь разделяют на сжатый газ и жидкую рабочую среду, причем в процессе разделения смеси жидкую рабочую среду частично дегазируют. Излишек жидкой рабочей среды, образовавшийся в результате конденсации легкоконденсируемых компонентов смеси, отводят из сепаратора 5 в качестве продукции установки для перегонки жидкого продукта. Сжатый газ из сепаратора 5 также отводят в качестве продукции установки, например в качестве углеводородного топлива (в случае перегонки нефтепродуктов) котельной установки.

В случае, если необходимо интенсифицировать процесс конденсации легкоконденсируемого компонента смеси в профилированную емкость, может быть дополнительно подана жидкая фракция из магистрали 3 или жидкая рабочая среда с выхода насоса 6.

Данное изобретение может быть использовано в нефтехимической, химической и ряде других отраслей.

Изобретение может быть использовано в области нефтехимии. Сущность изобретения в части способа заключается в том, что в качестве жидкой рабочей среды в сопло эжектора подают жидкую среду с мол.м. более 100, из эжектора смесь сред подают в профилированную емкость, в которой понижают скорость течения потока смеси сред и повышают величину статического давления, а в части устройства сущность заключается в том, что установка снабжена профилированной емкостью, при этом эжектор выходом подключен к входу в профилированную емкость, а сепаратор подключен входом к выходу из профилированной емкости. Реализация описанных способа работы и установки по реализации этого способа позволяет повысить эффективность работы. 2 с. и 2 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2048156C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 2073326 C1, 1997 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083638C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050168C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ вакуумной перегонки нефтяного сырья | 1982 |

|

SU1081197A1 |

Авторы

Даты

1999-01-20—Публикация

1997-05-06—Подача