Настоящее изобретение относится к способу образования металлических поверхностей, удерживающих частицы, и в частности к флюсованию изделий из материала на основе алюминия, для достижения по возможности тесного смачивания их поверхностей путем удаления окисных пленок с поверхностей во время последующего соединения деталей, а также изобретение относится к изделиям, удерживающим флюс.

Во время сборки изделий из алюминия или алюминиевых сплавов (дальше их будут называть "на основе алюминия", чтобы указать, что можно применять любой из этих материалов), например деталей устройства, подобного теплообменнику, их сначала флюсуют, до операции пайки, на воздухе или в нейтральной атмосфере, например, азоте. Флюсы применяют для разрушения или удаления тонкой пленки окиси алюминия, которая легко образуется на поверхности алюминия.

Эта окисная пленка препятствует нанесению металлического покрытия на поверхность, а также соединению деталей пайкой или сваркой. Окисную пленку необходимо удалять и исключить возможность повторного ее образования для обеспечения соединения металла с металлом.

Чтобы исключить образование слоя окиси, обычно применяют различные флюсы. Флюсы на основе хлорида разрушают окисную пленку, но затем их следует удалять из-за их гигроскопической и корродирующей природы. Флюсы на основе фторида, например смесь тетрафторалюмината калия и гексафтортрикалийалюмината, являются предпочтительными, поскольку они не оставляют коррозионных остатков.

Обычно флюс суспендируют в воде или другом растворителе и наносят на поверхности деталей на основе алюминия распылением или окунанием. Нанесение флюса обычно является частью процесса на линии непосредственно до операции соединения. Обычно нанесение флюса требует применения дополнительной стадии сушки для удаления воды или растворителей с деталей до их нагрева до температуры пайки, при которой твердый припой расплавляется, и флюс становится активным для соединения вместе двух деталей. Однако такая сушка снижает эффективность процесса на линии.

Кроме того, флюсование собранных деталей не обеспечивает равномерного распределения и доступа флюса ко всей поверхности соединенных деталей.

Другой способ для исключения применения стадии сушки - это электростатическое осаждение сухого порошка флюса на детали до начала пайки. Однако электростатическое осаждение связывает или соединяет детали недостаточно, чтобы их можно было хранить или транспортировать в течение длительного периода времени до их пайки. Таким образом известные способы ограничены флюсованием на линии.

однако достижения в промышленности и в области транспортировки таковы, что возможно потребуется штамповать или изготавливать иным способом детали, предварительно их флюсовать на одном участке или в конкретное время и затем паять их в другом месте.

В патенте [1] раскрыт способ окунания алюминиевой трубы в расплавленный твердый припой через слой плавающего на поверхности расплавленного флюса. Таким образом предложен способ одновременного нанесения на алюминиевые трубы твердого припоя и слоя флюса, который исключает применение слое твердого припоя при сборке деталей. Однако раскрытый способ, основанный на пропускании труб с покрытием через расплавленный флюс, содержащий отверждаемый поверхностный слой, имеет несколько недостатков. Во-первых, флюс не связывается достаточно и его можно механически удалить, таким образом равномерное распределение прочно связанного материала флюса не достигается. Кроме того, после повторного расплавления активность связанного материала флюса снижается, таким образом становится необходимой дополнительная операция флюсования до начала операции пайки.

Задачей настоящего изобретения является разработка способа нанесения обычного флюса для пайки на предварительно флюсованную деталь на основе алюминия, причем таким образом, чтобы флюс оставался на месте во время последующей транспортировки, хранения и сборки деталей с покрытием, таким образом исключается какая-либо необходимость в дополнительном нанесении флюса.

Задачей настоящего изобретения является изготовление деталей, имеющих флюс, равномерно распределенный в каждой точке соединения.

Задачей изобретения является разработка способа флюсования деталей на основе алюминия, исключающего необходимость в стадии сушки.

Эти и другие задачи настоящего изобретения решаются за счет направления твердых частиц флюса "на" или "внутрь" слоя расплавленного покрытия на поверхности детали и затем отверждения слоя покрытия для прочного закрепления флюса "на" или "в" отвержденном слое покрытия.

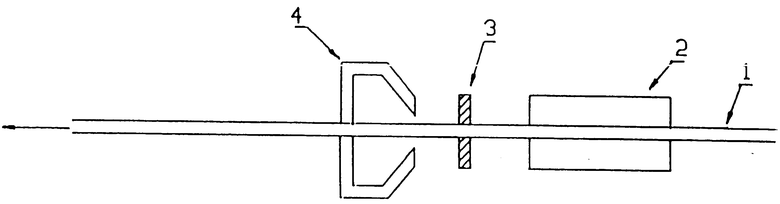

Теперь изобретение будет описано более подробно со ссылкой на приложенный чертеж, на котором показывается схематически последовательность операций в соответствии с конкретным исполнением изобретения.

Настоящее изобретение позволяет получить предварительно флюсованное изделие на основе алюминия, которое может удерживать флюс за счет применения слоя металлического покрытия, нанесенного на изделие в виде матрицы, для прочного удержания или связи частиц флюса с поверхностью изделия. Такие слои покрытия, которые состоят предпочтительно из цинка или сплава цинка и алюминия благодаря их свойству защиты от коррозии и низкой температуры плавления, наносят в настоящее время для улучшения коррозиестойкости или обеспечения твердого припоя для соединения элементов в производстве, например, теплообменников.

Установлено, что при осуществлении способа в соответствующих условиях слой покрытия можно поддерживать в распределенном состоянии в течение периода времени, достаточного для проведения последующей стадии флюсования. Фиг. 1 показывает схематически линию для нанесения покрытия и экспериментальное оборудование, применяемое для осуществления флюсования. Деталь на основе алюминия, например полый алюминиевый профиль или трубу 1, пропускают через расплавленный материал металлического покрытия (ванна) 2 и мимо калибрующего устройства 3 для удаления избыточного материала осажденного покрытия. Посредством регулирования температуры материал покрытия можно поддерживать в расплавленном состоянии и, следовательно, заставить порошкообразный материал сцепляться с поверхностью расплавленного материала за счет направления частиц флюса, вдуваемого через сопла (распылительное устройство) 4, в сторону расплавленного поверхностного слоя. После конечной стадии охлаждения получают клейкий слой частиц флюса, прочно закрепленных в отвержденном материале покрытия.

Пример. Алюминиевую трубу подвергали горячему цинкованию на описанной линии нанесения покрытий, причем в качестве материала покрытия наносили сплав цинка и алюминия (ZnAl 15%). После калибровки поддерживали температуру свыше 385oC и в сторону слоя расплавленного покрытия вдували тонко диспергированные частицы флюса (смесь тетрафторалюмината калия и гексафтортрикалийалюмината).

В результате на слое покрытия образовался клейкий слой материала флюса, который закреплялся на месте, когда трубу достаточно охлаждали для отверждения слоя покрытия. После последующей закалки в воде присутствие флюса визуально определили по потемнению поверхности трубы, которое указывало на то, что флюс прочно и надежно связан с поверхностью. Оценку флюсованной поверхности сделали с применением сканирующего электронного микроскопа и масс-спектрометрии в тлеющем разряде (GDMS). Определили, что материал флюса присутствует на поверхности слоя покрытия, поскольку был обнаружен фторид, который в противном случае не присутствовал бы.

Последующие проведенные испытания пайкой, основанные на образцах алюминиевых труб, покрытых слоем ZnAl 15% толщиной 3 - 4 мк и флюсом, нанесенным распылением через пульверизатор, которые соединили с заготовками ребер и паяли при температуре 610oC, показали исключительные угловые швы (соединения), таким образом исключается необходимость в каком-либо дополнительном нанесении флюса.

В соответствии с изобретением отверждаемый слой покрытия используют в виде матрицы для прочного удержания или связи частиц на месте вблизи или вокруг поверхности детали. Когда частицы флюса бомбардируют слой покрытия и осаждаются, они прилипают к нему. Частицы флюса прилипают или примерзают на месте за счет затвердевания слоя покрытия. Это обеспечивает достаточно прочную связь, чтобы сделать возможным длительное хранение или транспортировку предварительно флюсовых деталей.

Слой покрытия можно образовать любым известным способом, например посредством окунания, разбрызгивания, распыления и т.п. Также можно осуществлять осаждение флюса в виде отдельной стадии процесса. В этом случае необходимо предварительно нагревать и расплавлять отвержденный слой покрытия до его бомбардировки частицами флюса.

Хотя в испытаниях, проведенных автором, применяли флюс на основе фторида, однако в соответствии с изобретением можно использовать любой другой флюс в форме частиц.

В соответствии с изобретением можно успешно применять любой флюс на основе галогена. Если деталь следует закаливать в воде, тогда необходим применять относительно нерастворимый в воде флюс.

Способ нанесения частиц флюса в соответствии с изобретением может быть различным. Частицы флюса могут образовывать сплошной или несплошной слой на слое покрытия или даже внутри слоя. Однако предпочтительно равномерное распределение флюса для более надежного выполнения его функции. Для обеспечения такого равномерного распределения частиц флюса на деталях, имеющих сложную наружную конфигурацию, можно успешно применять флюидизированный слой. Нанесение флюса на всю поверхность деталей до их сборки позволяет достичь, например, более плотного разнесения ребер в производстве труб для теплообменника.

Сущность изобретения заключается в том, что твердые частицы схватываются или прочно закрепляются в массе слоя покрытия. Даже поверхностный контакт поверхности частиц со слоем расплавленного покрытия образует достаточно прочное соединение между частицами и слоем покрытия, когда последний затвердевает. Скорость бомбардировки, размер частиц, плотность слоя покрытия и даже глубину можно регулировать так, чтобы оказывать влияние на глубину частиц внутри слоя покрытия.

В соответствии с настоящим способом можно наносить дополнительно (или вместо частиц слоя) другие твердые частицы, например, кремний или их Al-сплавы (AlZnSi) для увеличения количества твердого припоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ПОКРЫТЫХ ЦИНКОМ АЛЮМИНИЕВЫХ ЭЛЕМЕНТОВ И ТЕПЛООБМЕННИК, ИЗГОТОВЛЕННЫЙ ДАННЫМ СПОСОБОМ | 1992 |

|

RU2094189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОМЕТАЛЛА | 1990 |

|

RU2046151C1 |

| СПОСОБ РАФИНИРОВАНИЯ МАГНИЯ И ЕГО СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2020173C1 |

| УСТРОЙСТВО ДЛЯ СЕЙСМИЧЕСКОЙ РАЗВЕДКИ | 1989 |

|

RU2110814C1 |

| ГИБКИЙ КОНТЕЙНЕР | 1992 |

|

RU2065389C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО NРК-УДОБРЕНИЯ | 1985 |

|

RU2071457C1 |

| ТОЧЕЧНЫЙ ПИТАТЕЛЬ | 1990 |

|

RU2094539C1 |

| РАЗЛИВОЧНОЕ УСТРОЙСТВО | 1994 |

|

RU2111825C1 |

| ИНСТРУМЕНТ ДЛЯ ВЗЯТИЯ ПРОБ ЖИДКОСТЕЙ ИЛИ ГАЗА ИЗ СКВАЖИНЫ | 1990 |

|

RU2065525C1 |

| ПНЕВМАТИЧЕСКИЙ ДОЗАТОР ДЛЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ДЛЯ ДОЗИРОВАНИЯ ОКСИДА АЛЮМИНИЯ ИЛИ ФТОРИДА АЛЮМИНИЯ | 1988 |

|

RU2054163C1 |

Использование: флюсование изделий из материала на основе алюминия, в частности перед пайкой. Сущность изобретения: на изделии образуют расплавленное металлическое покрытие, внедряют в покрытие флюс в виде твердых частиц путем бомбардировки, охлаждают изделие до затвердевания покрытия и прочного закрепления в нем флюса. Бомбардировку можно осуществлять посредством вдувания частиц через распылительное устройство. Может быть использован флюс на основе галогена. Нанесение флюса и покрытия может быть одновременным. Изделие на основе алюминия содержит металлическое покрытие и флюс из дискретных частиц, связанных с покрытием. Покрытие может быть выполнено из сплава алюминия и цинка. 2 с. и 6 з.п. ф-лы, 1 ил.

| US, патент, 4571352, кл.B 05 D 1/18, 1986. |

Авторы

Даты

1998-02-20—Публикация

1993-02-08—Подача