Изобретение относится к способу и устройству для переплавки и очистки магния и сплавов магния. Изобретение может быть использовано как для плавления слитков, так и для переплавки возвращенного металла. Например, возвращенный металл может включать возврат литья, бракованный металл и осколки. В настоящее время большая часть переплавки и очистки слитков брака магния осуществляется периодическим способом в нагретом стальном тигле. Добавляют флюс и расплавляют, с этого времени постепенно загружают металл. Т.к. металл плавится, то выше флюса образуется слой расплавленного металла. Магниевый металл, который добавляется с этого времени, приходит в постоянный контакт с расплавленным металлом. Если металл содержит влагу, то это может вызвать взрыв. Для исключения этого предварительно весь металл, который должен быть расплавлен, нагревают до исчезновения влаги. Дополнительно обычно поверх загруженного брака (слитков металла) наносят флюс. Недостаток этого заключается в том, что весь загруженный флюс образует отстой, дающий потери металла и проблемы отложения. Кроме этого, процессы требуют большого потребления энергии как для предварительного нагрева металла, так и для плавления, что связано с необходимостью нагревать металл выше его температуры плавления. Далее способ создает неблагоприятные рабочие условия для обслуживающего персонала, который подвергается воздействию тепла и газов от расплава.

Известны способ и печь для непрерывной очистки расплавленного магния. Расплавленный магний загружается ниже металлической поверхности камеры. Используется печь с несколькими осадительными камерами для магния и сборными камерами для расплава соли. Эта печь дает хорошую очистку металла, но приспособлена для загрузки расплавленного металла.

Цель изобретения заключается в получении способа и устройства, которые могут быть использованы как для непрерывной переплавки, так и для очистки металла, главным образом магния и сплавов магния. В основном используются как бракованный металл, так и слитки. Дальнейшая цель заключается в получении способа, который снижает потребление энергии и дает высокий выход без образования большого отстоя и без потерь металла.

Изобретение основано на использовании для переплавки и очистки магния и сплавов магния расплава соли. Могут быть обработаны все виды возвращенного металла и брака. Металл расплавляется при перекачивании перегретого расплава соли из камеры в печь плавления соли и при разбрызгивании расплава соли на верх металла, который расположен в корзине выше уровня жидкости в другой камере печи. Металла плавится и течет непосредственно вниз в камеру без дальнейшего нагрева. Без покрытия расплавом не происходит нагрева металла, что обеспечивает хорошую защиту от окисления. Разница плотности между расплавом и металлом составляет 0,1-0,4 г/см3. Предпочтительно использовать расплав соли с высоким содержанием хлорида кальция (26-80%) и с содержанием 1-10% фторида кальция. Расплав имеет скорость циркуляции 5-30 т расплава на 1 т магния, в особенности предпочтительно 7-20 т расплава на 1 т магния. Плавление 2-3 т в час является типичным значением. Используется печь с несколькими камерами для очистки и для содержания металла. При плавке брака неизвестного происхождения в печи используется отдельная камера, которая делает возможным проведение дальнейшей очистки и регулирований, до того как металл будет смешан с остатком металла или до того как металл будет удален из печи.

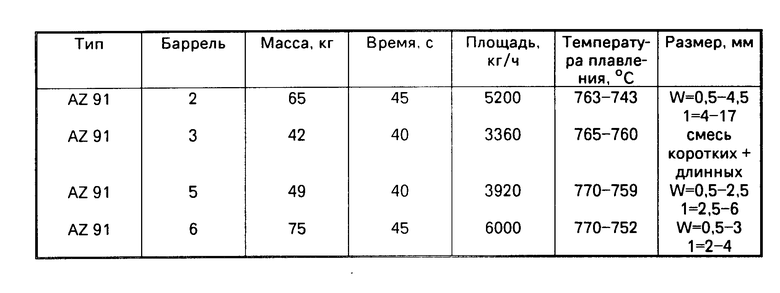

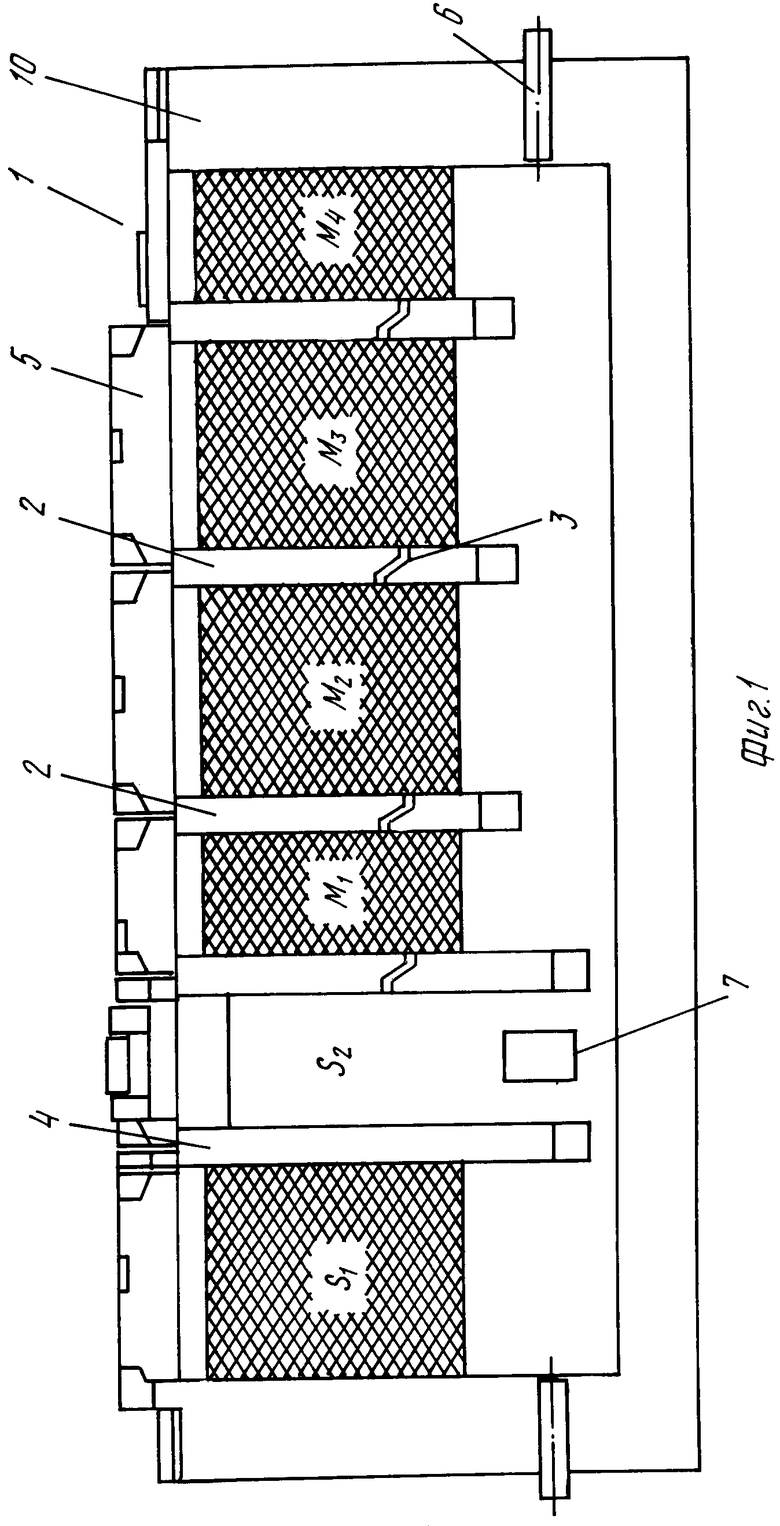

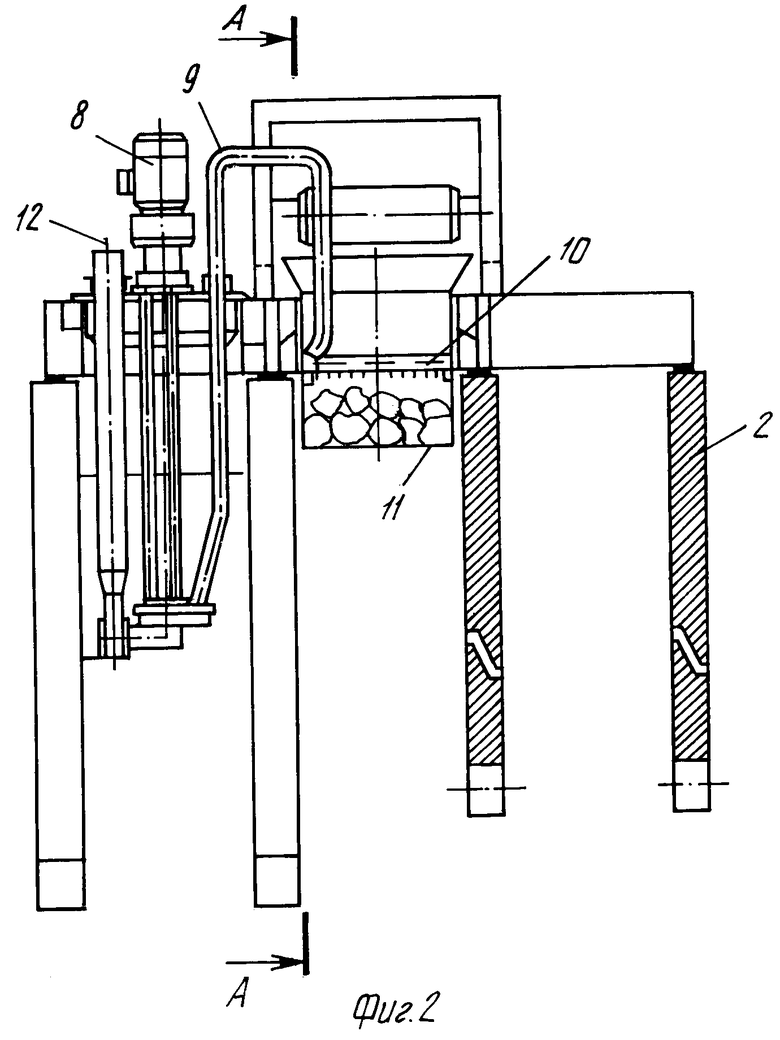

На фиг.1 показаны секции печи, вид сбоку; на фиг.2 система подачи расплава и металлического сырьевого материала; на фиг.3 - разрез А-А на фиг.2.

На фиг.1 показана печь 1 с четырьмя камерами М1-М4 для сбора металла и с двумя камерами S1 и S2 для расплава соли. S1 показана в два раза больше, чем обычная камера S2 для расплава соли и это обеспечивает большую буферную емкость жидкого магния. Печь изготовлена из огнеупорного материала и камеры для сбора металла отделены огнеупорными разделяющими стенками 2 с проходами 3. Камера S1 для расплава соли отделена от непрерывной фазы расплавленного магния, которая находится в печи, непроницаемой разделяющей стенкой 4. Печь покрыта крышкой 5. Количество камер в печи является оптимальным и может быть приспособлено под определенные требования. Печь, по крайней мере, может иметь две камеры для обычной переплавки и, по крайней мере, три, если плавится брак неизвестного происхождения.

Печь нагревается электродами 6 переменного тока, которые расположены в соответствии с локальной потребностью в энергии. Энергетические электроды 7 расположены в камере для расплава соли S2, которая образует зону нагрева и которая дает здесь для процесса плавления перегретый жидкий расплав соли. Заштрихованные участки показывают расплавленный металл, в то время как незаштрихованные показывают расплав соли.

На фиг.2 показана система загрузки расплава и сырьевого материала. Она состоит из следующих основных компонентов; насоса 8 для жидкого расплава соли, трубы 9 подачи, приспособления 10 для разбрызгивания расплава и перфорированной корзины 11 зоны плавления металла, поступающего на плавку. Дно корзины расположено выше уровня жидкости в печи. Насос расплава соли расположен в камере S2 и обеспечен трубами передачи, которые делают возможным загружать расплав соли в корзину, расположенную или в S1, или в М1. Также имеется приспособление 12 для окончательной подачи хлорида марганца при производстве высокочистых сплавов непосредственно переплавкой.

Система загрузки металла состоит из конвейерной ленты 13, непрерывно загружающей слитки магния или брак в корзину 11 для плавления металла. Устройство может быть снабжено системой вентиляции 14, в основном приемлемой при плавлении брака, содержащего масло.

Изобретение основано на использовании расплава соли для переплавки металла. Металл плавится за счет контакта с перегретым расплавом соли, таким образом необходимая для нагрева и плавления энергия передается от расплава к металлу. При плавлении сплавов, например, используется расплав, нагретый до около 100oC выше температуры плавления расплава. Степень перегрева отличается в зависимости от того, что плавится и от желаемой скорости плавления. Из-за нагрева переменным током тепло генерируется непосредственно в расплаве. Это обеспечивает очень большую эффективность - около 90% по сравнению с 43% в случае индукционного нагрева. Этот способ нагрева дает более большой эффект/объем, чем другие типы теплопередачи. Типичное значение составляет 1 МВт/м3.

Важно, чтобы поддерживалась между расплавом и металлом разница плотности 0,1-0,4 г/см3, что дает хорошую сепарацию между металлом и расплавом. Предпочтительно использовать расплавы солей с разницей плотности 0,2-0,3 г/см3 относительно жидкого металла.

Предпочтительно использовать состав расплава, богатый хлоридом кальция и с содержанием фторида кальция. Расплавы с содержанием 25-80% хлорида кальция и 1-10% фторида кальция являются общеиспользуемыми. Расплавы с содержанием 40-60% хлорида кальция и 3-7% фторида кальция являются предпочтительными. Основа расплава может состоять из хлорида натрия и хлорида магния, но также может быть использовано значительное содержание хлорида калия. Также могут использоваться составы расплава, содержащие хлорид бария, с целью достижения требуемой разницы плотности.

Металл, который необходимо расплавить, может быть различных типов. Когда должен быть расплавлен хорошо определенный известный брак, корзина 11 для плавления располагается в камере М1. Расплав соли перекачивается из камеры S2 через насос 8, по трубе подачи 9 в спринклер. Горячий расплав разбрызгивается на верх брака металла, который постепенно плавится. Для распределения расплава на верху металла спринклер имеет форму прямоугольной рамы. Поэтому расплав распределяется со всех четырех сторон в несколько рядов отверстий и понижает металл. Большая площадь контакта между металлом и расплавом вызывает эффективную теплопередачу. Расплав соли имеет плохую теплопроводность. Существенно, чтобы разница температуры расплава соли было небольшой и чтобы температурная разница между расплавом/металлом была больше. Определение температурной разницы для расплава соли является важным для скорости циркуляции.

Скорость циркуляции должна быть порядка 5-30 т расплава на тонну магния, который плавится. Предпочтительно использовать 7-20 т расплава на тонну магния. Обычное значение составляет 13 т соли на тонну магния и плавление 2-3 т магния в час.

Этот способ плавления также обеспечивает хорошую защиту от окисления. Весь металл/брак будет покрыт солью. Распределение расплава приводит к быстрому плавлению, что приводит к тому, что металл не остается нагретым в течение длительного времени. Расплавленный металл капает/течет непрерывно вниз в камеру для металла. Там не происходит какого-либо нагрева материала, который не покрыт солью, также здесь исключено окисление. Не является необходимым предварительный нагрев металла, который должен быть расплавлен. Случайная влажность не является важной, т.к. твердый и жидкий металл никогда не смешивается.

Способ также дает идеальный очищающий эффект при плавлении металла за счет разбрызгивания расплава соли. В способе очистки важно отделить оксиды и металл. Оксиды находятся на поверхности металла и эффективно удаляются солью и захватываются расплавом соли и поэтому отделяются от металла. При обычном плавлении как оксид, так и металл смешиваются в фазе металла. Вскоре после того как металл расплавлен, он вытекает из корзины. Время нахождения жидкого металла в корзине является очень коротким и металл покидает корзину при температуре плавления. Металл нагревается только незначительно выше точки плавления, что приводит к тому, что немедленно осаждаются интерметаллические частицы. Для получения очень чистых сплавов непосредственно для плавления может быть использована соль магния. Корзина 11, которая используется для плавления, изготавливается из обычной стали, т.к. в точке плавления магния/сплавов магния растворимость железа настолько мала, что не загрязняет металл.

В течение способа жидкий металл течет через проходы 3 в отдельных стенках 2 через следующие камеры и к выходному концу М4, где он может быть удален, например, центрифугой или вакуумным вагоном. В течение медленного спокойного перетекания из камеры в камеру печи для расплава соли твердые неметаллические примеси, которые смачиваются солью, будут осаждаться и собираться на дне печи, из которой они могут быть удалены.

При плавлении брака неизвестного состава металл загружается в корзину 11, расположенную в камере S1. При плавлении металла в камере S1 cуществует возможность забора образцов, дальнейшей очистки, регулирования расплава соли, сплавления с другими металлами и т.п. Когда найдено, что состав, чистота и т. п. являются достаточными, содержимое может быть передано в камеру М1 или в другой блок литейного производства для дальнейшего использования. Брак может содержать, например, шнеки, щетки и т.п., сделанные из меди или никеля, которые при обычном способе плавления полностью разрушают весь металл. При использовании переплавки металла с использованием расплава соли такие объекты будут находиться на противоположной стороне корзины. Никель и медь полностью сопротивляются расплаву соли, т.к. жидкий металл немедленно удаляется, они не загрязняют его.

Также существует возможность переплавки металлического брака, содержащего масло, например, механических деталей. Масло улетучивается и сжигается и появляется необходимость использовать в системе сжигания. Количество масла, которое может быть удалено, зависит от емкости охлаждения газа и очистки.

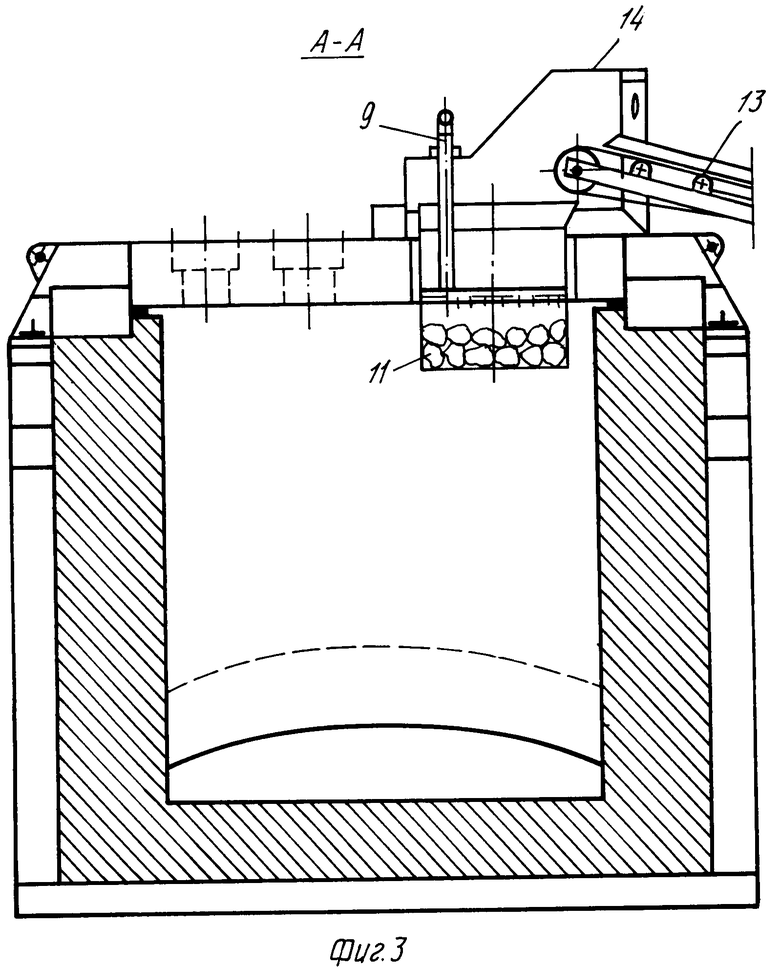

П р и м е р 1. Было расплавлено 325 кг металлических деталей из AZ 91 cплава магния. Использовали расплав соли, состоящий из 57% хлорида кальция, 31,3% хлорида натрия, 4,5% хлорида калия, 3,5% хлорида магния и 3,5% фторида кальция. На детали разбрызгивали более 6 баррелей. При переплавке измеряли скорость плавления для четырех порций по шесть баррелей с деталями. Измерения отличались площадью 3360 кг/ч до 6000 кг/ч за время плавления 40-45 с на порцию (см. таблицу).

В барреле номер 5 и 6 детали были полностью разделены. Эксперименты были проведены удовлетворительно без какого-либо образования диспергированного металла. После плавления ванный расплав содержал 0,053% магния и 0,049% оксида магния.

П р и м е р 2. Проведен с бракованным сплавом, переплавленным для измерения образования отстоя. Все 8500 кг возврата литья AZ 91 были загружены в корзину, которая находилась в 1 м ниже сплинкера. По мере плавления металла и вытекания его из перфорированной корзины части литья погружались вниз. Температура плавления опускалась от 770-780oC до около 700oC, в то время как происходило плавление. Содержание хлорида кальция в циркулирующем расплаве составило 45,7-44,2% и содержание фторида кальция изменялось от 2,75-2,4%. Содержание оксида магния изменялось между 0,04 и 0,65% и содержание магния имело вариацию между 0,027 и 3,43%. Образование отстоя составило 70,6 кг на тонну магниевого металла. Отстой содержал 11,5 кг магния на тонну расплавленного магния. Содержание оксида магния в отстое составило 14,9 кг на тонну расплавленного магния.

Потери металла, механически связанного с отстоем при использовании чистого начального материала, составили 0,1-0,2% по массе продукта. При плавлении очень корродированных влажных деталей из сплава получили 3-5% механически связанного магния в отстое. При более высоком качестве относительно сухих деталей получили 0,6% потерь металла. Кроме этого, потери металла включали металлический магний, который образовывал соединения в течение процесса плавления. При плавлении тяжелых чистых магниевых продуктов содержание в соли оксида составило около 0,2%, для деталей содержание составило около 0,6%.

При плавлении и очистке брака сплава средний процент восстановления составил 98-99,5%, в зависимости от качества брака. Можно вычислить дальнейшие потери, если для получения экстрачистого продукта добавляли хлорид магния. Потребляли металлический магний, т. к. он восстанавливал хлорид магния до металлического магния, также он являлся операционным компонентом для осаждения железа. Необходимое количество хлорида магния было пропорционально содержанию в сплаве железа. Для сравнения можно отметить, что при обычном плавлении в чрезвычайно нагретом стальном тигле имели выход металла в диапазоне 88-94%. Для индукционной печи с керамическим тиглем и при эффективном использовании флюса выход может достигать 95-96%. Все плавки в тигельных печах дают более большое количество отстоя из-за более больших потерь магния при плавлении, из-за большего потребления флюса, требующихся при переплавке, и из-за короткого времени контакта между отстоем/расплавом и жидким металлом. Обычное количество отстоя при обычном плавлении составляет 170 кг на тонну расплавленного металла.

С помощью изобретения получена возможность переплавлять более широкий диапазон возвращенного металла магниевых сплавов с высоким процентом выхода металла. Быстрая переплавка и удаление жидкого металла препятствует окислению. Не происходит нагрев металла без покрытия его расплавом и отсутствует контакт между твердым и жидким металлами. Также это делает возможным использовать металл с некоторым содержанием влаги без предварительного нагрева. Способ обеспечивает хорошую утилизацию энергии с генерацией тепла непосредственно в расплаве и циркуляцию расплава. Также можно переплавлять брак неизвестного происхождения в той же самой печи, т.к. загрязненные расплавы могут быть отделены от металла в печи.

Способ может быть использован для плавления слитков и для переплавки возвращенного металла. Металл плавится за счет перекачки перегретого расплава соли флюса из нижней части камеры в зону нагрева в печи до зоны плавления металла с выведением флюса на верх металла, который расположен на корзине выше уровня расплава в печи. Металл плавят и немедленно удаляют без дальнейшего нагрева. Предпочтительно использовать состав расплава флюса, содержащий хлорид кальция и фторид кальция. 2 с. и 6 з.п. ф-лы, 3 ил., 1 табл.

| Четырехпроводный штепсель | 1961 |

|

SU147606A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1991-10-23—Подача