Изобретение относится к способу приваривания гребенчатых уплотнительных планок к пластинчатым теплообменникам для направляемых прямоточно, перекрестноточно или поперечноточно друг к другу газов, в частности, холодных очищенных газов, выходящих из установки для обессеривания дымовых газов, и служащих для повторного нагрева этих дымовых газов силовых станций, работающих на твердом топливе, в частности, мусоросжигательных установок.

Подобные пластинчатые теплообменники состоят из множества попарно соединенных в пары отдельных пластин, изготовленных предпочтительно из высококоррозионностойкого материала и соединенных между собой, в свою очередь, в штабель, причем для разделения в теплообмене газовых потоков как на краях, так и при необходимости в средней части штабеля пластин расположены гребенчатые уплотнительные планки.

В частности, при применении высококоррозионностойкого материала, например, хромомолибденовых сталей с высоким содержанием никеля, таких как хастеллой, в качестве материала для отдельных пластин и уплотнительных планок трудно изготовить газонепроницаемые сварные швы с высокой коррозионной стойкостью. Проблема при этом не только в том, что необходимо сваривать детали разной толщины; в то время как отдельные пластины имеют толщину, например, 0,37 мм, толщина уплотнительных планок составляет 2,6 мм. К этому добавляется еще и та трудность, что кроме этих тонких пластин необходимо сварить с широкой стороной, т.е. поверхностью уплотнительной планки.

До сих пор сварка гребенчатых уплотнительных планок с соединенными в пары отдельными пластинами теплообменника осуществлялась вольфрамовым электродом в инертном газе, причем получались толстые валики. При испытании изготовленных таким образом, сварных швов зачастую оказывалось, что из-за наличия микропор сварные швы не являются газонепроницаемыми. Эти микропоры возникают в результате вводимого при сварке большого количества тепла. Кроме того, оказалось, что и коррозионная стойкость полученных сварных швов не отвечает предъявленным требованиям, хотя высококоррозионностойкий материал применялся не только для изготовления отдельных пластин и уплотнительных планок, но и в качестве сварочного материала. Исследования показали, что первоначально высококоррозионностойкий сварочный материал из-за вводимого при сварке большого количества тепла из-за возникающего при сварке выгорания подвержен изменениям, которые делают его значительно более восприимчивым к коррозии, чем исходный материал.

В основу изобретения положена задача усовершенствования способа названного выше вида для приваривания гребенчатых уплотнительных планок к пластинчатым теплообменникам таким образом, чтобы и в крупносерийном производстве можно было получать не только газонепроницаемые, но и высококоррозионностойкие сварные швы.

Решение этой поставленной изобретением задачи отличается тем, что сварку расположенных на расстоянии и параллельно друг другу, соединенных между собой и входящих в прорези уплотнительной планки краев пар пластин с уплотнительной планкой осуществляют частичным использованием выступающего за наружную поверхность уплотнительной планки материала торцовых кромок краев пластин, примыкающие к соединенным между собой краям пар пластин, лежащие приблизительно по одной линии и прилегающие в разрезному внутреннему краю уплотнительной планки торцевые кромки отдельных пластин сваривают с наружной стороной уплотнительной планки без присадочного материала исключительно с использованием материала пластин, при этом непрерывно возникающее в процессе сварки тепло отводят за счет прилегания фасонной детали из хорошо проводящего тепло материала к внутренней стороне уплотнительной планки.

Благодаря значительному уменьшению или исключению присадочного материала в процессе сварки и непрерывному отводу вводимого за счет сварки тепла образуются газонепроницаемые сварные швы небольшого сечения. При этом предпочтительно, что за счет прилегающих к нижней стороне уплотнительной планки деталей создается и в течение всего процесса сварки поддерживается пространственное соответствие свариваемых между собой конструктивных элементов с небольшими воздушными зазорами. Благодаря отсутствию или значительному уменьшению применяемого при сварке присадочного материала отпадает также негативное влияние на коррозионную стойкость сварных швов, полученных способом согласно изобретению.

Для улучшения теплоотвода и пространственного соотношения свариваемых конструктивных элементов, согласно другому признаку изобретения, можно дополнительно разместить в промежутках между соседними парами пластин с примыканием к уплотнительной пленке фасонные детали из хорошо проводящего тепло материала.

Наконец, согласно изобретению, предложено снабдить фасонные детали отверстиями для подачи формиргаза к свариваемым швам. Благодаря этой непосредственной подаче формиргаза противоположно направлению сварки горелки происходит эффективное улучшение качества сварных швов.

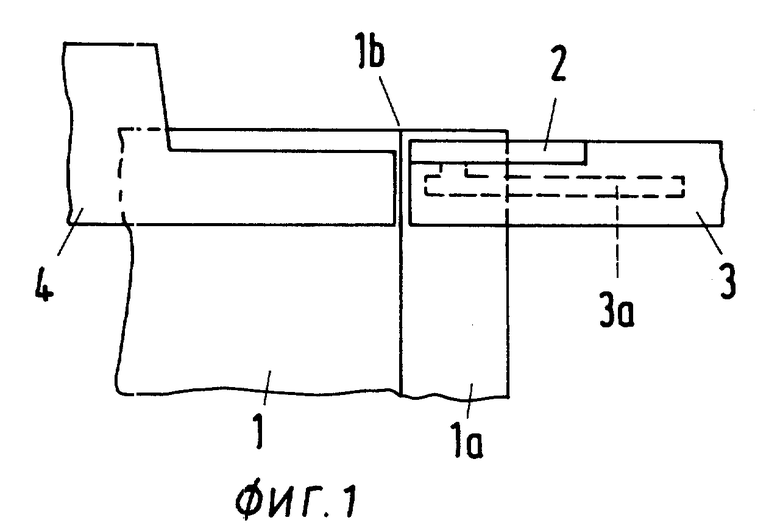

На фиг. 1 показан фрагмент края пластинчатого теплообменника, изготовленный из соединенных между собой в пары отдельных пластин и свариваемый своим краем с гребенчатой уплотнительной планкой;

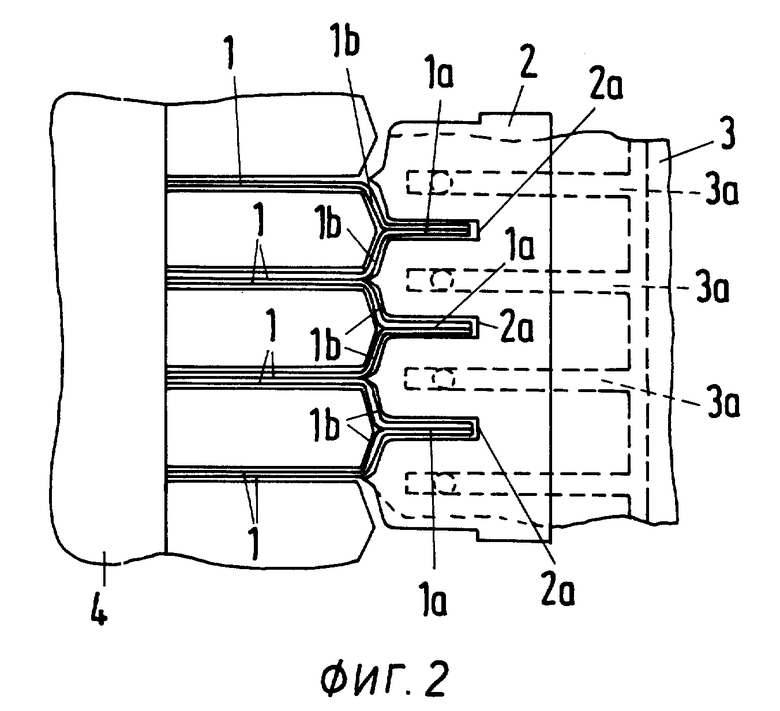

фиг. 2 - повернутый на 90o вид на фиг. 1;

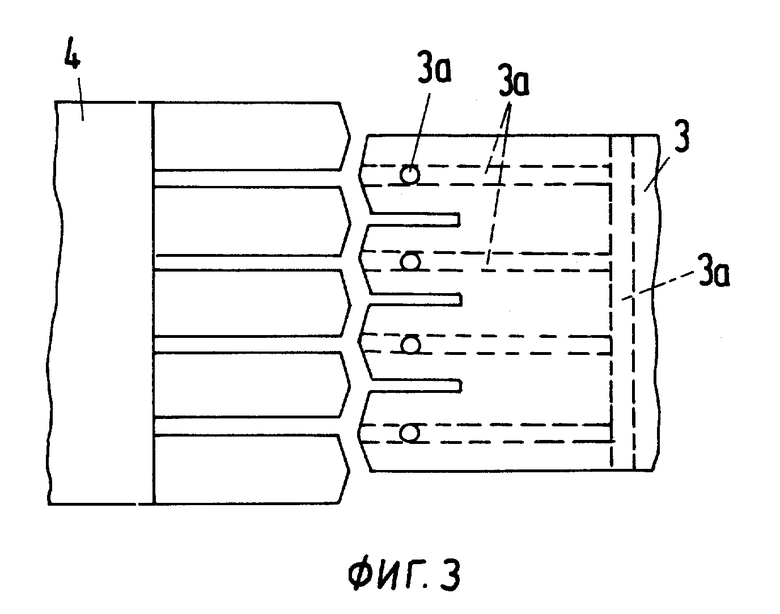

фиг. 3 - соответствующий фиг. 2 вид сверху на используемые при сварке фасонные детали;

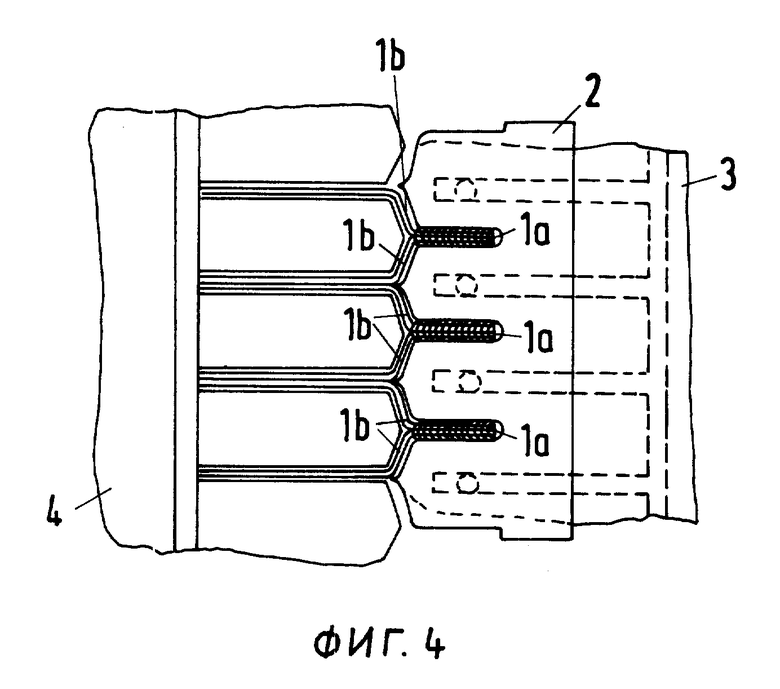

фиг. 4 - соответствующее фиг. 2, изображение после сварки соединенных между собой и входящих в прорези уплотнительной планки краев пар пластин с уплотнительной планкой;

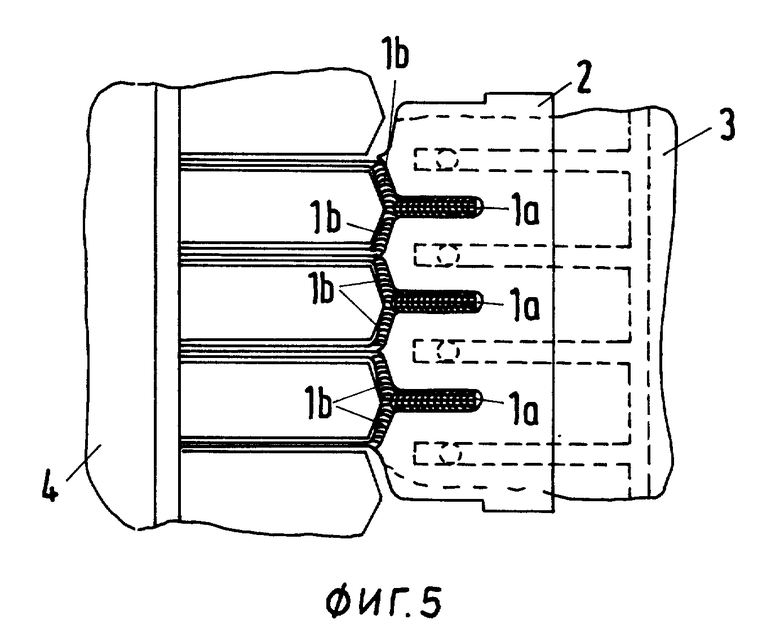

фиг. 5 - соответствующее фиг. 4 изображение после сварки торцевых кромок отдельных пластин, примыкающих к краям пар пластин и прилегающих к разрезному краю уплотнительной планки, с уплотнительной планкой;

фиг. 6 - соответствующее фиг. 1 изображение после вваривания уплотнительной планки.

На фиг. 1, 2 изображены краевые части в общей сложности трех пар пластин, изготовленных каждая из отдельных пластин 1. Края 1а этих отдельных пластин 1 непосредственно прилегают друг к другу за счет двукратного загиба и сварены между собой, в результате чего образуются упомянутые пары пластин.

С этими краями 1а и непосредственно примыкающими к ним краевыми зонами 1b отдельных пластин 1 должна быть газонепроницаемо сварена уплотнительная планка 2, которая на фиг. 2 снабжена прорезями 2а для краев 1а и выполнена тем самым гребенчатой. Сварка этой уплотнительной пленки 2 осуществляется как в отношении краев 1а, так и краевых зон 1b отдельных пластин 1 на их торцовой кромке, как это видно, в частности, из фиг. 1. На ней показано, что торцовые кромки как краев 1а, так и краевых зон 1b незначительно выступают за наружную поверхность уплотнительной планки 2.

Для того чтобы уплотнительную планку 2 при одновременном уменьшении воздушных зазоров подвести в положение приваривания и удерживать в этом положении, используют фасонную деталь 3, которая на фиг. 3 в передней части за счет прорезей выполнена также гребенчатой и в которую на фиг. 1 вкладывают уплотнительную планку 2. С помощью этой фасонной детали 3 уплотнительную планку 2 переводят в положение приваривания относительно пластин 1. В качестве прижима при этом служит дополнительная фасонная деталь 4, входящая в промежутки между соседними парами пластин (фиг. 1, 2). Фасонные детали 3,4 изготавливают из хорошо проводящего тепло материала, например, медного сплава. Фасонная детали 3 снабжена в этом примере исполнения отверстиями 3а, через которые к свариваемому шву можно подавать формиргаз.

Сварку торцовых кромок входящих в прорези 2а уплотнительной планки 2 краев 1а отдельных пластин 1 осуществляют частично с использованием выступающего за наружную поверхность уплотнительной планки 2 материала торцовых кромок краев 1а, как это видно из сравнения фиг. 6 и 1. Этот процесс сварки изображен на фиг. 4.

Сварку примыкающих к краям 1а краевых зон 1b отдельных пластин 1 в зоне их торцовой кромки с наружной поверхностью уплотнительной планки 2 осуществляют исключительно без присадочного материала только с использованием материала пластин, в результате чего на фиг. 5 образуются очень узкие сварные швы малого объема.

Во обоих процессах сварки неизбежно вводимое при сварке тепло непрерывно отводят за счет фасонной детали 3, прилегающей к задней стороне уплотнительной планки 2, и за счет фасонной детали 4, прилегающей в краевых зонах 1b к отдельным пластинам 1. Это исключает как перегрев, так и выгорание. Таким образом, в сварных швах не могут образоваться микропоры, вызывающие недостаточную герметичность, и не могут возникнуть скопления материала, снижающие коррозионную стойкость сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2076295C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2068166C1 |

| ТЕПЛООБМЕННИК ИЗ НЕСКОЛЬКИХ ПАРАЛЛЕЛЬНО РАСПОЛОЖЕННЫХ ОБМЕННЫХ ТРУБ | 1994 |

|

RU2085822C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2095719C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ОСТАТОЧНОГО ТЕПЛА ДЫМОВОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079053C1 |

| ТЕПЛООБМЕННИК | 1990 |

|

RU2008605C1 |

| ВРАЩАЮЩИЙСЯ РЕГЕНЕРАТОР | 2005 |

|

RU2296268C2 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2117892C1 |

| КОЛЛЕКТОР ДЛЯ АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ ПАРОСИЛОВЫХ УСТАНОВОК | 2009 |

|

RU2428625C2 |

| СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 1997 |

|

RU2141003C1 |

Изобретение относится к сварке, в частности, к способам приварки гребенчатых уплотнительных планок к пластинчатым теплообменникам, и может найти применение в химическом машиностроении и других отраслях техники. Сущность изобретения состоит в следующем: осуществляют приваривание гребенчатых уплотнительных планок 2 к пластинчатым теплообменникам, состоящим из множества попарно соединенных в пары отдельных пластин 1, изготовленных предпочтительно из высококоррозионностойкого материала, соединенных между собой, в свою очередь, в штабель и снабженных гребенчатыми планками 2 для разделения участвующих в теплообмене газовых потоков. Для получения газонепроницаемых и коррозионностойких сварных швов сварку входящих в прорези 2а уплотнительной планки 2 краев 1а отдельных пластин 1 с уплотнительной планкой 2 выполняют с частичным использованием выступающего за наружную поверхность уплотнительной планки 2 материала торцовых кромок краев 1а пластин. Примыкающие к соединенным между собой краям 1а пластин торцовые кромки краевых зон 1b отдельных пластин 1 сваривают с наружной стороной уплотнительной планки 2 без присадочного материала с использованием материала пластин. Непрерывно возникающее в процессе сварки тепло отводят за счет прилегания одной фасонной детали 3 из хорошо проводящего материала к внутренней стороне уплотнительной планки 2. 2 з.п. ф-лы, 6 ил.

| SU, авторское свидетельство, 893472, кл.B 32 K 31/02, 1981 | |||

| SU, авторское свидетельство, 859094, кл.B 23 K 31/02, 1981. |

Авторы

Даты

1998-02-20—Публикация

1995-06-20—Подача