Изобретение относится к технологии сахаристых веществ и может быть использовано при кристаллизации сахаросодержащих растворов в свеклосахарном производстве, а также в производстве молочного сахара.

В процессе кристаллизации сахаров предел истощения межкристального раствора определяется главным образом растворимостью сахаров. А поскольку растворимость сахаров уменьшается при понижении температуры, то в технологии свеклосахарного производства и в производстве молочного сахара проводится кристаллизация охлаждением [1, 2].

Однако применение кристаллизации охлаждением не позволяет провести достаточно глубокого истощения меласс.

Известен способ более глубокого обессахаривания мелассы, согласно которому выращивание кристаллов осуществляют в присутствии мочевины [3].

Наиболее близким к предлагаемому по технической сущности является способ кристаллизации сахара, предусматривающий выращивание кристаллов в утфеле путем охлаждения кристалломассы и введение в нее химического реагента, снижающего растворимость сахара [4].

При этом в качестве реагента используют сульфат магния в количестве 0,5 - 2,0% к массе утфеля.

Однако при осуществлении известного способа достигается небольшое дополнительное истощение межкристальной жидкости. Качественные характеристики получаемого сахара улучшаются незначительно.

Целью изобретения является увеличение выхода сахара и улучшение его качественных показателей.

Эта цель достигается тем, что согласно способу, предусматривающему выращивание кристаллов в пересыщенном межкристальном сахаросодержащем растворе и введение реагента, снижающего растворимость сахара, в качестве реагента используют монофосфат калия или дифосфат калия в количестве 0,5 - 2,0% к массе кристаллизата.

Предложенный способ заключается в следующем. При кристаллизации сахаросодержащих растворов, например утфелей свеклосахарного производства или кристаллизата молочного сахара, при поступлении пересыщенного раствора из вакуум-аппаратов в мешалки вводят монофосфат калия или дифосфат калия в количестве 0,5 - 2,0% к массе кристаллизующегося раствора.

Введение предлагаемых добавок в указанных количествах позволяет снизить растворимость сахара и выкристаллизовать за счет этого дополнительное его количество.

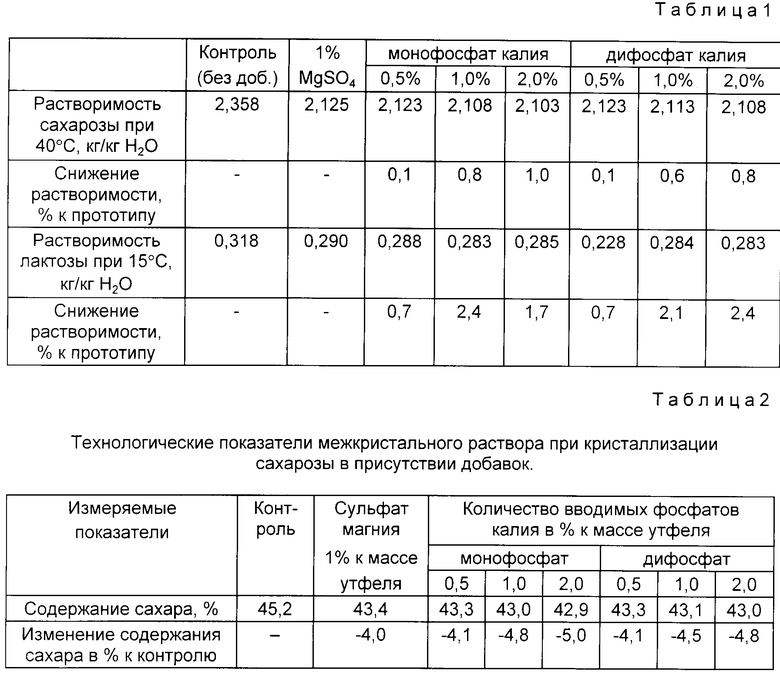

Были проведены опыты по определению растворимости сахаров в присутствии различных количеств добавок по массе раствора.

Данные по растворимости выражены в кг сахара на 100 кг воды и представлены в табл. 1.

Приведенные в табл. 1 температуры, при которых определена растворимость сахарозы (40oC) и лактозы (15oC), соответствуют конечной температуре кристаллизации этих сахаров (1, 2).

Из табл. 1 следует, что, например, 1% монофосфата калия снижает растворимость сахарозы на 0,8%, лактозы на 2,4% по сравнению с сульфатом магния (прототипом).

Теоретические исследования, проведенные на модельных сахарных растворах, позволили установить, что монофосфат калия и дифосфат калия влияют также на образование центров кристаллизации и их рост таким образом, что улучшают гранулометрический состав кристаллической фазы. Кристаллы растут более крупные и равномерные. Это улучшает процесс их отделения на центрифуге. На крупных кристаллах удерживается меньше маточного раствора, вследствие этого качественные показатели сахара улучшаются, - доброкачественность растет, а оптическая плотность (цветность) снижается.

Пример 1. При выгрузке из вакуум-аппарата отобран утфель (кристаллизат свеклосахарного производства) с содержанием сухих веществ 92% и доброкачественностью 77% при температуре 70oC. Средняя проба разделена на 8 частей, первая из которых поступает на кристаллизацию без добавки (контроль), во вторую пробу добавлен 1% сульфата магния, который выбран в качестве прототипа [4]. В пробы N 3 - 8 добавлены предлагаемые реагенты монофосфата или дифосфата калия в количестве 0,5 - 2,0% к массе утфеля.

Кристаллизацию всех проб осуществляют в одних и тех же условиях при перемешивании (n = 2 об/мин). Начальная температура кристаллизации 70oC, конечная температура составляет 40oC, скорость охлаждения 1,7 град/ч.

По окончании кристаллизации межкристальный оттек отделяют центрифугированием. Исследуют технологические показатели полученного желтого сахара и межкристального раствора.

В межкристальном растворе определяют содержание сахарозы с помощью поляриметра СУ-4. Желтый сахар исследуют на доброкачественность и оптическую плотность (цветность).

Определяют гранулометрический состав кристаллов с помощью микроскопа путем измерения размеров 100 кристаллов.

Средний размер рассчитывают по формуле

где di - размер кристаллов одной группы

ni - число кристаллов данной группы.

Сравнение технологических показателей продуктов проводят с данными контрольного опыта и с данными прототипа.

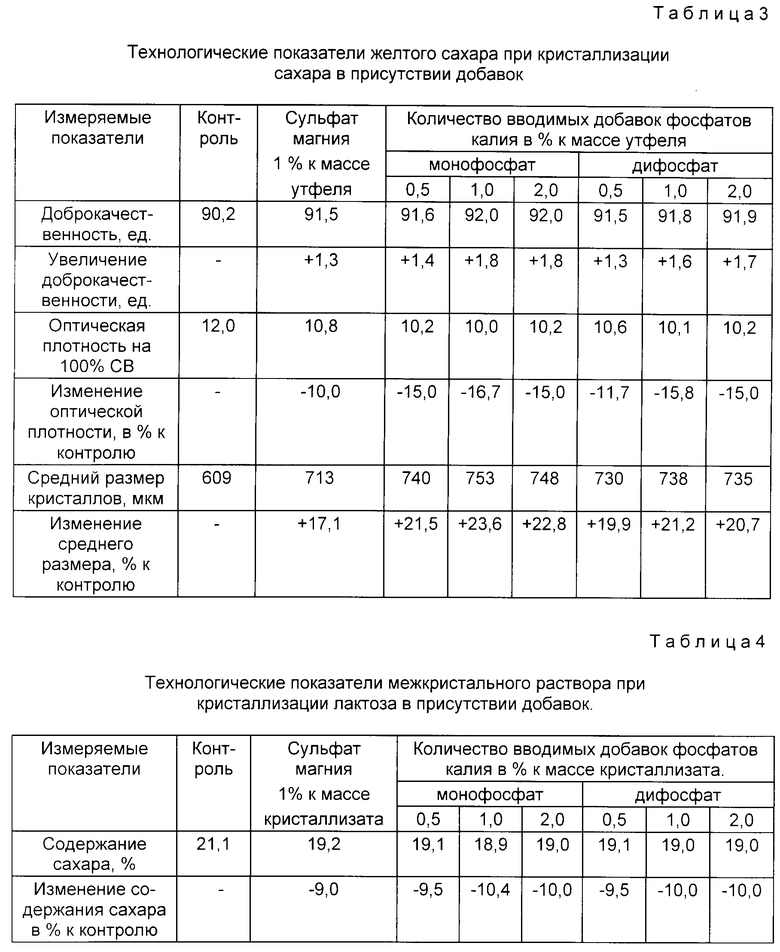

Результаты измерений и расчетов представлены в табл. 2, 3.

Пример 2. Аналогично примеру 1 предлагаемые добавки вводят в кристаллизат молочного сахара. При выгрузке из вакуум-аппарата отбирают сироп с содержанием сухих веществ 65% при 70oC. Среднюю пробу разделяют на 8 частей, первую из которых оставляют без добавки (контроль), во вторую добавляют 1% сульфата магния. В пробы N 3 - 8 вводят предлагаемые реагенты моно- или дифосфата калия в количестве 0,5 - 2,0% к массе кристаллизата.

Кристаллизацию всех проб осуществляют в одних и тех же условиях при перемешивании (n = 2 об/мин). Начальная температура кристаллизации составляет 70oC, конечная 15oC, что находится в соответствии с технологическими параметрами кристаллизации молочного сахара в заводских условиях [2].

Скорость охлаждения составляет 2,5 град/ч.

По окончании кристаллизации межкристальный раствор и кристаллы разделяют на центрифуге в течение 10 мин и анализируют.

В межкристальном растворе определяют содержание лактозы с помощью поляриметра СУ-4.

Молочный сахар исследуют на доброкачественность и оптическую плотность (цветность).

Определяют гранулометрический состав кристаллов с помощью микроскопа.

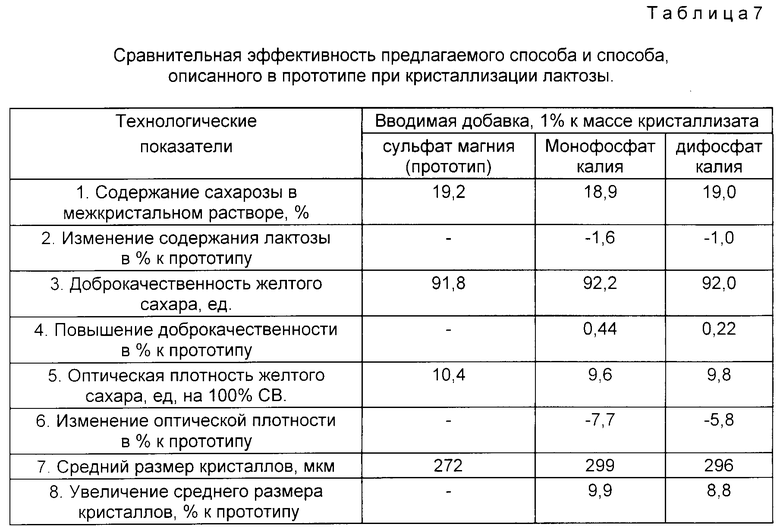

Сравнение технологических показателей проводят с данными контрольного опыта и прототипа. Результаты измерений и расчетов представлены в табл. 4, 5.

Как видно из табл. 2 - 5, при введении предлагаемых добавок фосфатов наблюдаются более глубокое истощение меласс и улучшение качества желтого и молочного сахара, чем при добавлении сульфата магния, выбранного в качестве прототипа.

Было проведено сравнение эффективности предлагаемого способа и способа, описанного в прототипе. Экспериментальные данные взяты из табл. 2 - 5, но изменение технологических показателей выражено в % к эффективности реагента, описанного в прототипе (табл. 6, 7).

Применение предлагаемого способа кристаллизации сахара способствует

более глубокому истощению межкристального раствора за счет снижения растворимости сахара;

сокращению времени центрифугирования за счет роста более крупных и равномерных кристаллов;

улучшению качества сахара (снижению цветности и увеличению доброкачественности) за счет меньшей адсорбционной способности крупных кристаллов;

дополнительной кристаллизации сахара за счет интенсификации этого процесса на 0,7 - 1,6% по сравнению с прототипом.

Предлагаемый способ кристаллизации может быть использован в производственном масштабе.

Добавки фосфатов, образованных одновалентными катионами, обладают буферными свойствами и могут быть использованы для снижения разложения сахара [5] .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИСТАЛЛИЗАЦИИ САХАРА | 1996 |

|

RU2100437C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПОСЛЕДНЕЙ КРИСТАЛЛИЗАЦИИ | 1999 |

|

RU2161656C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ САХАРА | 1997 |

|

RU2122030C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 2011 |

|

RU2474622C1 |

| Способ кристаллизации сахара | 1981 |

|

SU998506A1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРА ПОСЛЕДНЕЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2293120C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА ПОСЛЕДНЕЙ КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2331672C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПОСЛЕДНЕЙ КРИСТАЛЛИЗАЦИИ | 1993 |

|

RU2054490C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ЛАКТОЗЫ | 1998 |

|

RU2130076C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 2010 |

|

RU2464321C2 |

Изобретение относится к технологии получения сахаристых веществ, а именно к кристаллизации сахара в свеклосахарном производстве и производстве молочного сахара. Способ предусматривает введение химического реагента при поступлении кристалломассы из вакуум-аппарата на охлаждение в мешалки. В качестве реагента используют монофосфат калия или дифосфат калия в количестве 0,5 - 2,0% к кристаллизующейся массе. Способ кристаллизации сахара позволяет осуществить более глубокое обессахаривание меласс, увеличить выход сахара и улучшить его качество. 7 табл.

Способ кристаллизации сахара, предусматривающий выращивание кристаллов в пересыщеном межкристальном сахаросодержащем растворе и введение химического реагента, снижающего растворимость сахара, отличающийся тем, что в качестве реагента используют монофосфат калия или дифосфат калия в количестве 0,5 2,0 к массе кристаллизата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сапронова А.Р., Бобровник Л.Д | |||

| Сахар | |||

| - М.: Легкая и пищевая промышленность, 1981, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Храмцов А.Г., Молочный сахар | |||

| - М.: Агропромиздат, 1987, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент, 1767925, кл | |||

| Насос | 1917 |

|

SU13A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1105505, кл | |||

| Насос | 1917 |

|

SU13A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, авторское свидетельство, 355224, кл | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1998-02-20—Публикация

1996-09-10—Подача