Настоящее изобретение относится к области металлургии, а именно к разработке экономнолегированной высокопрочной стали для изготовления холодной штамповкой деталей, работающих в условиях ударнодинамических нагрузок при обеспечении высоких требований по надежности.

Известна широкая гамма высокопрочных сталей, легированных углеродов, кремнием, хромом, никелем или марганцем (см. например: Марочник сталей и сплавов. М. : Машиностроение, 1989 г.), обладающих достаточной технологичностью. Так, сталь ЗОХГСА ГОСТ 4543-71, имеющая следующий состав (мас.%):

Углерод - 0,28 - 0,34

Кремний - 0,90 - 1,20

Марганец - 0,80 - 1,10

Хром - 0,80 - 1,10

Железо - Остальное

В отожженном состоянии имеет свойства:

Предел текучести - < 450 МПа

Относительное удлинение - >15%.

Термообработка на максимальную прочность позволяет достигнуть уровня предела текучести >1400 МПа, однако при этом ударная вязкость (КСУ) не превышает 3,5 - 4,0 Дж/см2.

Повышение содержания углерода и кремния, с дополнительным модифицированием молибденом и ванадием в стали по а.с. СССР от 30.05.1981 г. N 834215 при соотношении компонентов (мас.%):

Углерод - 0,38 - 0,45

Марганец - 0,30 - 0,70

Кремний - 1,60 - 2,0

Хром - 0,60 - 1,0

Молибден - 0,15 - 0,25

Ванадий - 0,05 - 0,10

Железо - Остальное

позволяет повысить в термообработанном состоянии предел текучести >1500 МПа и ударную вязкость > 5,0 Дж/см2. Однако при этом происходит снижение технологичности при холодной штамповке, так как повышаются прочностные характеристики в отожженном состоянии: предел текучести составляет 550 - 600 МПа.

Наиболее близкой к предлагаемой стали является сталь 45ХН2МФА по ГОСТ 4543-71, рекомендуемая к применению в тяжелонагруженных деталях, испытывающих переменные и динамические нагрузки. Сталь имеет следующий химический состав (мас.%):

Углерод - 0,42 - 0,50

Марганец - 0,50 - 0,80

Кремний - 0,17 - 0,37

Хром - 0,80 - 1,10

Никель - 1,30 - 1,80

Молибден - 0,20 - 0,30

Ванадий - 0,10 - 0,18

Железо - Остальное

В термообработанном состоянии сталь имеет предел текучести >1700 МПа при ударной вязкости >5,0 Дж/см2 и удовлетворительные свойства в отожженном состоянии; предел текучести 450 - 500 МПа, относительное удлинение 17 - 20%.

Недостатком известной стали является низкая надежность работы деталей в условиях ударно-динамического нагружения вследствие высокой чувствительности к наличию поверхностных и внутренних дефектов, что проявляется при контроле в снижении характеристик KIC до уровня <250 кгс3/мм2.

Цель изобретения - повышение надежности и связанного с ней уровня вязкопластических свойств, с одновременным обеспечением технологичности при холодной штамповке.

Указанная цель достигается тем, что в сталь дополнительно вводят кальций при следующем соотношении компонентов (мас.%):

Углерод - 0,40 - 0,45

Кремний - 1,50 - 1,70

Марганец - 0,50 - 0,70

Хром - 1,00 - 1,40

Никель - 1,10 - 1,45

Молибден - 0,35 - 0,50

Кальций - 0,003 - 0,010

Железо - Остальное

Сталь имеет в исходном состоянии предел текучести <500 МПа, в термообработанном >1700 МПа при ударной вязкости >6,0 Дж/см2 и KIC >300 кгс3/мм2.

Пределы содержания кальция в стали регламентируются необходимостью получения мелкозернистой однородной структуры литого металла, снижение количества и величины неметаллических включений, что позволяет повысить надежность изделий из деформированных полуфабрикатов.

Кроме того, при производстве предлагаемой стали введение кальция позволяет получать кремний в очень узких пределах (1,5 - 1,7 мас.%), что гарантирует стабильность свойств металла.

Авторами известно из литературы (см., например: Кнеоппель Г. Раскисление и вакуумная обработка. М.: Металлургия, 1984 г; Щульте Ю.А. Неметаллические включения в электростали. М.: Металлургия, 1964 г) использование кальция в качестве модификатора. Но при этом кальций используется, в основном, при производстве сталей с повышенной обрабатываемостью. И неизвестно использование как стабилизатора свойств.

Содержание прочих компонентов определяется необходимостью достижения высокого уровня прочностных и вязко-пластических свойств.

Сталь для изготовления защитных, противоударных элементов выплавляли в промышленных условиях в 100-тонной дуговой электропечи с последующей разливкой на установке непрерывной разливки.

Кальций вводили при выпуске на струю стали в виде сплава ферросиликокальция из расчета введения 0,030 мас.% кальция. При этом регламентировали содержание примесей: серы и фосфора не более 0,015 мас.%, а алюминия и титана - не более 0,05 мас.% каждого, мышьяка - не более 0,008 мас.%.

При разливке стали осуществляли защиту ее от окисления на участке стальковш-промковш-кристаллизатор с использованием огнеупорных стаканов, аргона и защитно-смазывающих огнеупорных смесей.

После прокатки слябов на горячекатанный и холоднокатанный лист вырезали образцы на специальные динамические испытания по методике НИИСТ МВД РФ.

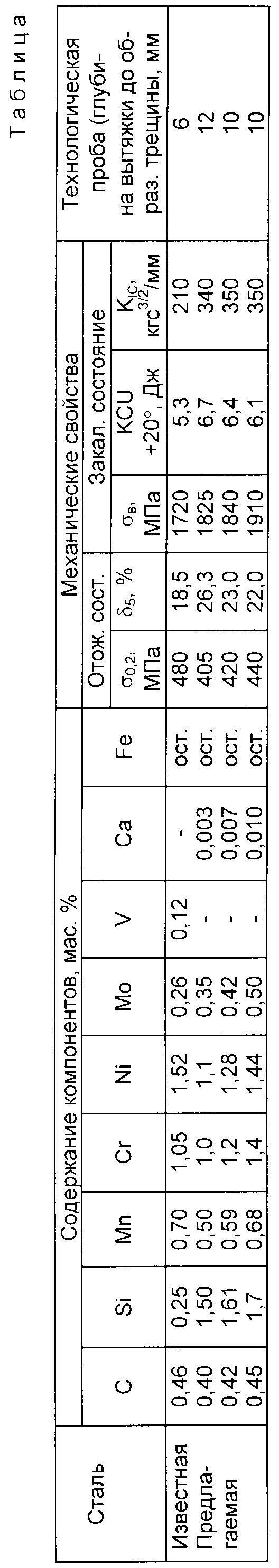

Испытания показали существенное повышение надежности результатов по сравнению с аналогом (см. таблицу). Таким образом, введение в сталь кальция и заявляемого соотношения компонентов позволяет достичь необходимого положительного эффекта и повысить служебные характеристики изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ СПС-43 | 1997 |

|

RU2123062C1 |

| СТАЛЬ СПС-430 | 2010 |

|

RU2434071C2 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ДЛЯ ПРОИЗВОДСТВА ШАРОВЫХ ПАЛЬЦЕВ | 2008 |

|

RU2368672C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| СЛОИСТЫЙ БРОНЕЗАЩИТНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429971C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2000 |

|

RU2194785C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2009 |

|

RU2414521C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149208C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

Изобретение относится к области металлургии, а именно к разработке экономнолегированной высокопрочностной стали для изготовления холодной штамповкой деталей, работающих в условиях ударнодинамических нагрузок при обеспечении высоких требований по надежности. Сталь имеет преимущества по технологичности при изготовлении деталей методом холодной штамповки и надежности при эксплуатации перед существующими сталями. Предлагаемая сталь дополнительно содержит кальций при следующем соотношении компонентов, % массовых: углерод 0,40 - 0,45, марганец 0,50 - 0,70, кремний 1,50 - 1,70, хром 1,00 - 1,40, никель 1,10 - 1,45, молибден 0,35 - 0,50, кальций 0,003 - 0,010, железо - остальное. 1 табл.

Сталь, содержащая углерод, марганец, кремний, хром, молибден, никель, железо, отличающаяся тем, что она дополнительно содержит кальций при следующем соотношении компонентов, мас.

Углерод 0,4 0,45

Марганец 0,5 0,7

Кремний 1,5 1,7

Хром 1,0 1,4

Никель 1,1 1,45

Молибден 0,35 0,5

Кальций 0,003 0,01

Железо Остальноеи

| НИВЕЛЛИР | 1916 |

|

SU4543A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1998-02-20—Публикация

1992-08-10—Подача