Изобретение относится к области металлургии, а именно к коррозионностойким аустенитным хромоникелевым сталям, используемым при производстве высокопрочного сортового проката, кованых заготовок, калиброванных прутков, проволоки, ленты, листа, труб, крепежа, оборудования для газоперерабатывающих предприятий и обустройства нефтегазовых месторождений с высоким содержанием сероводорода, углекислого газа и хлоридов, а также для эксплуатации в морской воде.

Известна аустенитная коррозионно-стойкая высокопрочная сталь, содержащая, мас.%:

при выполнении следующих соотношений:

Σ (хром+марганец+молибден)=28,5-32,5

и

(Патент РФ № 2218446, МПК7 С22С 38/58, 38/40, опубл. 10.12.2003 г.).

Сталь обладает высокими уровнями прочности (σв≥860 МПа, σ0.2≥725 МПа), пластичности (δ≥20%) и вязкости (KCV-60≥34 Дж/см2) при обеспечении стойкости против сероводородного растрескивания. Недостатком стали является пониженная стойкость против межкристаллитной коррозии из-за высокого (сверхравновесного) содержания азота в ее составе.

Известна аустенитная нержавеющая сталь, содержащая, мас.%:

(Международная заявка WO 03/044238 A1, C22C 38/44, опубл. 30.05.2003 г.).

Сталь обладает высокой коррозионной стойкостью к общей коррозии и структурной стабильностью.

Недостатками стали являются образование значительного количества сигма-фазы (FeCr) при повышенных содержаниях хрома, молибдена и пониженных концентрациях никеля и азота, что приводит к снижению пластичности металла, а также существенному снижению стойкости к питтинговой коррозии стали при отсутствии в ней азота или пониженном содержании азота и хрома.

Наиболее близким аналогом предложенной стали по технической сущности, совокупности элементов и достигаемому результату является высокопрочная аустенитная нержавеющая сталь следующего химического состава, мас.%:

при этом суммарное содержание молибдена и вольфрама составляет не более 6 мас.%, ванадия и ниобия - не более 0,2 мас.%, а содержание никеля

определяется из соотношения, мас.%:

(Патент РФ № 2254394 С1, МПК7 C22C 38/38, C21D 8/00, опубл. 20.06.2005. - прототип).

Сталь предназначена для обсадных и насосно-компрессорных труб скважин нефтяных и газовых месторождений с высоким содержанием сероводорода.

Механические свойства прототипа (см. описание составов № 2-6) следующие, например: после закалки 1075°С относительное удлинение δ5 составляет 42,3÷45,5%, ударная вязкость KCV 2,92÷3,20 МДж/см2 (292÷320 Дж/см2). Условный предел текучести σ0.2 в зависимости от степени окончательной холодной деформации при 20°С составляет:

Недостатками стали являются пониженная стойкость к питтинговой коррозии в хлоридах и сероводородсодержащих средах, пониженные пластичность (δ5) и ударная вязкость (KCV) термообработанной стали при комнатной температуре, пониженный предел текучести (σ0.2) в термообработанном (закаленном) и холоднодеформированном состояниях, а также высокое содержание никеля и хрома.

Недостатком прототипа также является легирование ниобием, титаном и алюминием, которые образуя с азотом нитриды, снижают стойкость против локальных видов коррозии.

Кроме того, в структуре прототипа при низком содержании азота или при его отсутствии образуется сигма-фаза типа FeCr, которая снижает стойкость стали к питтинговой коррозии и сероводородного растрескивания.

Задача, решаемая изобретением, заключается в создании аустенитной коррозионностойкой экономнолегированной стали для эксплуатации в морской воде и кислых средах с высоким содержанием сероводорода и хлоридов, обладающей существенно более высокими:

- стойкостью против питтинговой коррозии в сероводородсодержащих средах и хлоридах,

- ударной вязкостью при температурах от +20 до -70°С,

- относительным удлинением, δ5,

- пределом текучести,

- рентабельностью, вследствие экономного легирования предлагаемой стали никелем и хромом,

а также стойкостью к сероводородному растрескиванию, межкристаллитной коррозии при стабильной аустенитной немагнитной структуре.

Технический результат изобретения состоит в увеличении стойкости против питтинговой коррозии в сероводородсодержащих средах и хлоридах, повышении механических характеристик, в экономном легировании предлагаемой стали никелем и хромом при сохранении стойкости против сероводородного растрескивания, межкристаллитной коррозии и стабильной аустенитной немагнитной структуры с магнитной проницаемостью не более 1,00 г/Э.

Указанный технический результат изобретения достигается тем, что коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, азот, церий, железо, согласно изобретению дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

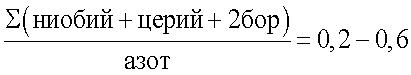

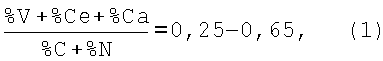

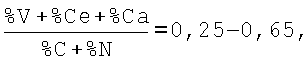

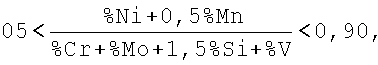

при выполнении следующих соотношений:

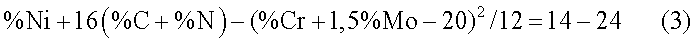

%Ni+16(%C+%N)-(%Cr+1,5%Mo-20)2/12=14-24,

при этом сульфиды в стали не должны превышать 2 балла; нитриды и карбонитриды как строчечные, так и точечные - не более 3 балла по каждому виду.

Сущность изобретения состоит в том, что выбранное содержание компонентов по отдельности, а основных феррито- и аустенитообразующих элементов в совокупности при дополнительном введении соотношений и ограничения содержания неметаллических включений обеспечивают получение немагнитной (µ не более 1,00 г/Э) стали со структурой стабильного аустенита в горячекатаном, термообработанном и холоднодеформированном состояниях, обладающей существенно более высокими стойкостью к питтинговой коррозии в хлоридах и сероводородсодержащих средах, прочностью, пластичностью, ударной вязкостью до температуры -70°С при отсутствии склонности к сероводородному растрескиванию и межкристаллитной коррозии.

Пределы содержания легирующих элементов определены исходя из результатов испытаний стали разных вариантов химического состава, а также на основании структурных диаграмм, с учетом роли отдельных составляющих в структурообразовании стали.

Введением кальция и ограничением содержания углерода в пределах 0,01-0,10% при увеличении содержания азота до 0,40% достигается повышение прочности, пластичности и ударной вязкости термообработанной, горячекатаной и холоднодеформированной стали, а благодаря легированию церием, азотом и приведенным соотношениям легирующих элементов достигается увеличение ее коррозионной стойкости в сероводородсодержащих средах и хлоридах.

Пределы по содержанию углерода и азота установлены исходя из их влияния в стали данного состава на процесс образования сигма-фазы (уменьшения склонности к ее образованию при увеличении концентрации азота и углерода), а также с их влиянием на прочность и стойкость против локальных видов коррозии.

Верхний предел по содержанию углерода 0,10% ограничен, чтобы исключить снижение уровня ударной вязкости стали при низких температурах. При содержании углерода менее 0,01% не реализуется уровень прочности стали и снижается ее рентабельность из-за повышения стоимости шихты.

Ограничение верхнего предела по содержанию азота 0,40% определяется пределом его растворимости при кристаллизации стали данной композиции. При содержании азота менее 0,05% не достигается требуемый уровень прочности стали и ее стойкости против локальных видов коррозионного разрушения металла.

Количестве кремния ограничено 0,05-2,0% исходя из того, что при его более низком содержании сталь может быть недостаточно раскисленной, что приведет к повышенной концентрации кислорода в металлической ванне при выплавке стали и отрицательно скажется на ее деформируемости, пластичности и коррозионной стойкости; при содержании кремния выше 2,0% существенно увеличивается количество силикатов, снижающих технологичность стали при горячей и холодной деформации, а также пластичность и ударную вязкость металла.

Содержание марганца в пределах 0,1-3,0% определяется его количеством, необходимым для качественного раскисления стали и достаточного усвоения азота. При более высокой концентрации марганца снижается стойкость стали против локальной коррозии в связи с усилением депассивирующего влияния хлор-иона на поверхность металла.

Установленные пределы содержания хрома и молибдена соответственно 17,0-26,0% и 1,0-5,0% обеспечивают стойкость стали против питтинговой коррозии. Ограничение верхних пределов по содержанию хрома и молибдена соответственно 26,0% и 5,0%, связано с необходимостью предупреждения появления сигма-фазы, а также с образованием при высокотемпературных нагревах в аустенитной структуре стали дельта-феррита, оказывающего отрицательное влияние на ее технологичность в процессе горячей деформации (ковки и прокатки). При содержании хрома и молибдена менее соответственно 17,0 и 1,0% сталь становится восприимчивой к локальным видам коррозии.

Содержание никеля в пределах 11,0-24,5% обусловлено необходимостью обеспечения стабильной аустенитной структуры стали, ее высокой стойкости против растрескивания в сероводородсодержащей среде и высокой ударной вязкости. Однако чрезмерное увеличение концентрации никеля в стали приведет к ее неоправданному удорожанию.

Роль ванадия в предлагаемой стали заключается в образовании мелкодисперсных нитридов, выполняющих функцию дополнительного (к твердорастворному) упрочнения. Количество ванадия должно быть строго регламентировано с тем, чтобы максимальное количество азота могло остаться в твердом растворе. Поэтому верхний предел по содержанию ванадия ограничен 0,25%. При содержании ванадия менее 0,01% количество образующейся дисперсной фазы в стали предлагаемого состава недостаточно для ее упрочнения.

Церий (0,01-0,05%) и кальций (0,001-0,150%) в предлагаемой стали выполняют функцию предотвращения образования нитридов и карбонитридов по границам зерна аустенита.

Кроме того, введение кальция способствует повышению технологической пластичности стали при горячей и холодной деформациях. В количестве менее 0,001% кальций практически не влияет на свойства стали, поэтому такое его содержание не эффективно. Введение более 0,150% кальция вызывает снижение технологичности стали при ее выплавке.

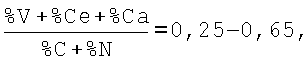

Для обеспечения наибольшего содержания азота в твердом растворе, соответственно максимального эффекта упрочнения и повышения коррозионной стойкости предлагаемой стали, содержание в ней церия, кальция, ванадия, азота и углерода должно удовлетворять следующей зависимости:

Данное соотношение позволяет получить оптимальное сочетание твердорастворного и дисперсионного упрочнения предлагаемой стали и ее стойкости против локальных видов коррозионного разрушения.

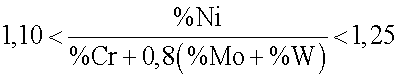

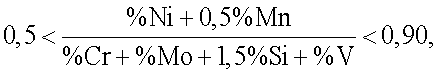

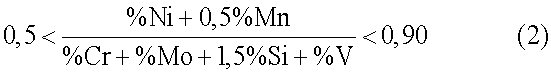

Для получения структуры стабильного аустенита (µ не более 1,00 г/Э) после термической обработки и деформации стали, увеличения ее коррозионной стойкости в сероводородсодержащих средах и хлоридах, а также с целью экономии никеля и хрома должно выполняться следующее соотношение аустенито- и ферритообразующих элементов:

Для обеспечения стойкости стали к сероводородному растрескиванию в агрессивной среде сероводорода в присутствии хлор-иона при температуре до 230°С, в том числе после холодной деформации, содержание легирующих элементов в стали должно удовлетворять следующей зависимости:

Ограничение неметаллических включений (сульфидов, нитридов и карбонитридов) в стали связано с их вредным влиянием на стойкость к локальным видам коррозии, в частности питтинговой коррозии в хлоридсодержащих средах, насыщенных сероводородом и углекислым газом, которые инициируют сероводородное растрескивание металла. Наиболее важными причинами снижения коррозионной стойкости стали при увеличении содержания в ее структуре неметаллических включений являются разные электрохимические потенциалы основы металла и включений, усиливающие процессы коррозии, а также разные коэффициенты линейного расширения стали и неметаллических включений, приводящие при эксплуатации к образованию зазора между матрицей и включением, что инициирует возникновение локальной коррозии. При этом существенное влияние на коррозионную стойкость нержавеющей стали могут оказывать сульфиды марганца и железа, а также нитриды и карбонитриды, выделившиеся из твердого раствора, поэтому с целью дополнительного повышения стали к питтинговой коррозии в сероводородсодержащих средах их количество ограничено: в структуре металла сульфиды не должны превышать 2 балла, нитриды и карборнитриды, как строчечные, так и точечные - 3 балла по каждому виду.

Ниже приведены примеры осуществления изобретения.

Были выплавлены следующие варианты предлагаемой стали и прототипа (таблица 1).

Стали предложенных составов (№1-3) и прототипа выплавляли в открытой 50 кг индукционной печи и разливали в слитки массой 17 кг.

Слитки ковали и прокатывали на прутки диаметром 20 мм и катанку диаметром 8 мм. Температурный интервал горячей деформации составлял 950-1180°С. Из катанки изготовляли холоднодеформированную проволоку диаметром 2,0 мм со степенями деформации 20, 40 и 60%. Из термообработанных прутков и холоднодеформированной проволоки изготовляли образцы, которые подвергали стандартным механическим, а также магнитным и коррозионным испытаниям в сероводород- и хлоридсодержащих средах по следующим методикам:

- испытания на стойкость к питтинговой коррозии в сероводородсодержащей среде и сероводородному коррозионному растрескиванию проводили в растворе NACE (5 мас.% NaCl+0,5% СН3СООН, насыщенном сероводородом при давлении 0,1 МПа, рН3,0) в течение 1440 ч. При испытаниях на коррозионное растрескивание образцы подвергали растяжению при напряжении, равном 0,8σ0.2;

- испытания на стойкость к питтинговой коррозии в хлоридах проводили в растворе 10% FеСl3·6Н2O (ГОСТ 9.912-89);

- испытания на стойкость против межкристаллитной коррозии проводили по методу АМУ (ГОСТ 6032-2003) с применением провоцирующего отпуска образцов при температуре 650°С в течение 1 ч;

- стабильность аустенита (магнитная проницаемость которого близка к 1,00 г/Э) оценивали по магнитной проницаемости образцов стали, которую определяли при помощи баллистической установки дифференциальным методом в магнитном поле, равном 39,8·103 А/м (500 эрстед).

- оценку неметаллических включений проводили по методу «Ш» вариант «Ш6» (ГОСТ 1778-70).

·Результаты испытаний образцов после их термической обработки и холодной деформации с разными степенями обжатий, приведенные в таблице 2, показали, что стали предложенных составов в сравнении с прототипом отличаются более высоким сочетанием механических свойств: по пределу текучести закаленной холоднодеформированной стали и относительному удлинению термообработанного металла на 30-50%, по ударной вязкости при комнатной температуре - на 20%. Особенно относительно высокой ударной вязкостью сталь предложенных составов обладает при температуре -70°С, при которой ее значения составляют 300-320 Дж/см2 и находятся на уровне ударной вязкости прототипа, испытанного при комнатной температуре.

Дж/см2

%

Результаты коррозионных испытаний показали, что скорость питтинговой коррозии стали предлагаемых составов и прототипа составляет соответственно в хлорном железе - 0,0045 и 0,0072 г/м2·ч, в среде NACE - 0,0002 и 0,0005 г/м2.ч, что свидетельствует о более высокой стойкости предлагаемой стали против питтинговой коррозии в хлоридах и сероводородсодержащей среде.

Оценка неметаллических включений показала, что сталь имеет сульфиды - первого балла; нитриды и карбонитриды как строчечные, так и точечные - второго балла каждого вида.

Результаты испытаний образцов на стойкость против сероводородного коррозионного растрескивания и межкристаллитной коррозии показали отсутствие склонности предлагаемой стали и прототипа к указанным видам локальной коррозии.

Магнитная проницаемость в термообработанном и холоднодеформированном состояниях предлагаемой стали и прототипа равняется 1,00 г/Э, что свидетельствует об отсутствии превращений, связанных с образованием δ- или α'-фазы, и стабильности аустенитной структуры, которая обеспечивает более высокую коррозионную стойкость.

Предлагаемая сталь является более рентабельной. Экономия по основным легирующим элементам - никелю и хрому при производстве 1 т новой стали составит до 30% или до 150 кг.

Использование предлагаемой стали позволит в 3-4 раза повысить надежность и сроки эксплуатации оборудования газоперерабатывающей промышленности, газоконденсатных и нефтяных месторождений с высоким содержанием сероводорода, в районах Крайнего Севера и на морских шельфах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНАЯ ЗАГОТОВКА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2413030C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2288967C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2573161C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

Изобретение относится к области металлургии, а именно к коррозионностойким аустенитным хромоникелевым сталям, используемым при производстве высокопрочного сортового проката, кованых заготовок, калиброванных прутков, проволоки, ленты, листа, труб, крепежа, оборудования для газоперерабатывающих предприятий и обустройства нефтегазовых месторождений с высоким содержанием сероводорода, углекислого газа и хлоридов, а также для эксплуатации в морской воде. Сталь содержит углерод, кремний, марганец, хром, никель, молибден, ванадий, азот, церий, кальций и железо при следующем соотношении компонентов, мас.%: углерод 0,01-0,10, кремний 0,05-2,0, марганец 0,1-3,0, хром 17,0-26,0, никель 11,0-24,5, молибден 1,0-5,0, азот 0,05-0,40, ванадий 0,01-0,25, церий 0,01-0,05, кальций 0,001-0,150, железо и неизбежные примеси - остальное. Содержащиеся в стали сульфиды не превышают 2 балла, а строчечные и точечные нитриды и карбонитриды - не более 3 балла по каждому виду. Для компонентов стали выполняются следующие соотношения: (%V+%Се+%Са)/(%С+%N)=0,25<0,65, 0,5< (%Ni+0,5%Mn)/(%Cr+%Mo+1,5%Si+%V) <0,9 и

%Ni+16(%С+%N)-(%Cr+1,5%Мо-20)2/12=14-24. Повышается стойкость против питтинговой коррозии в сероводородсодержащих средах и хлоридах, повышаются механические характеристики при сохранении стойкости против сероводородного растрескивания, межкристаллитной коррозии и стабильной аустенитной немагнитной структуры с магнитной проницаемостью не более 1,00 г/Э. 2 табл.

Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, азот, церий и железо, отличающаяся тем, что она дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

при выполнении следующих соотношений:

%Ni+16(%C+%N)-(%Cr+1,5%Mo-20)2/12=14-24,

при этом сульфиды в стали не превышают 2 балла, а строчечные и точечные нитриды и карбонитриды - не более 3 балла по каждому виду.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| ВЫСОКОПРОЧНАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ОКОНЧАТЕЛЬНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НЕЕ | 2004 |

|

RU2254394C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097442C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Корпус центробежного вентилятора | 1989 |

|

SU1645649A1 |

| CA 1091478 A1, 16.12.1980. | |||

Авторы

Даты

2011-01-20—Публикация

2009-08-05—Подача