Много лет предпринимаются попытки создать ткань, имеющую прочность и другие характеристики тканых или трикотажных материалов таким образом, чтобы не проходить бесчисленных этапов, необходимых для создания таких тканей.

Чтобы создать тканое полотно или трикотажный материал, сначала должна быть изготовлена нить. Обычно пряжу обрабатывают кардаванием и прочеcыванием волокна и создают паутину волокон. Паутину волокон собирают в прядь, из которой образуют ровницу скручиванием и вытягиванием прядей. Несколько ровниц затем скручивают и вытягивают, образуя нить.

Чтобы создать окончательное полотно, нити переплетают в тканый материал на ткацком станке или вывязывают трикотаж на сложных вязальных машинах. Часто нить следует отшлихтовать крахмалом или другими материалами прежде, чем можно будет подать ее на ткацкий станок или вязальную машину.

В течение последних двадцати-тридцати лет разработаны различные технологические процессы и сделаны попытки изготовить ткань непосредственно из волоконных лент, исключив большинство, если не все, различных этапов, описанных выше. Некоторые из этих способов включали использование шпилек или игл, расположенных по некоторому рисунку. Иглы вводили в волоконную ленту, образуя отверстия в полотне и имитируя внешний вид тканого полотна.

Полученный в результате продукт оказался слабым и требовал дополнительного введения химического связующего, чтобы получить желаемую прочность. Введение связующего в значительной мере преобразует свойства обрабатываемости, упругости, драпируемости и другие желательные физические свойства и делает фактически невозможным воспроизведение желаемых свойств тканых и трикотажных материалов.

Другие технологии включают использование текучих или жидкостных сил, которые направляют на волоконное полотно по заранее заданному узору, манипулируя волокнами таким образом, чтобы получаемый продукт прибрел некоторые из характеристик тканых или трикотажных материалов.

Согласно некоторым из этих известных технологий волоконное полотно поддерживают на элементе, имеющем заранее заданный рельеф поверхности, и обрабатывают в это время текучими силами до изменения конфигурации волокон и образования нетканого полотна.

Примеры способов изготовления нетканых материалов описаны и раскрыты в патентах США N 1978620; 2862251; 3033721; 3081515; 3485706 И 3498874.

Хотя материалы, изготовленные некоторыми из описанных ранее способами, имеют коммерческий успех, окончательно получаемые материалы еще не имеют всех желаемых характеристик многих нетканых и/или трикотажных материалов. Ни одна из этих технологий не имела возможности получить ни желаемой комбинации физических характеристик в окончательной ткани, ни желаемого внешнего вида тканых или трикотажных полотен, или ни того, ни другого. Известные способы не имеют точного регулирования положения волокон и регулирования сил, ударяющих в волоконное полотно.

Из патента США N 4960630, принятого в качестве наиболее близкого аналога, известен нетканых материал, содержащий множество пряжеобразных волоконных групп, состоящих из множества параллельных и плотно спрессованных сегментов, а также нетканый материал, содержащий множество перераспределенных волокон для образования пряжеобразных волоконных групп, в которых волокна в виде сегментов внутри группы спрессованы и, по существу, параллельны, нетканый материал, содержащий множество пряжеобразных волоконных групп, содержащих множество параллельных и плотно спрессованных волоконных сегментов, и нетканый материал, содержащий множество пряжеобразных волоконных групп.

Из патента США N 4960630 известно устройство для изготовления нетканого материала, которое имеет заранее заданный рисунок из отверстий, образованных пряжеобразными волоконными группами, взаимосвязанными в узлах, и содержит опорный элемент для поддержания на нем волоконного слоя и средство для одновременного выпускания соседних жидкостных потоков на слой начального волоконного полотна, отдельные волоконные элементы которого способны к перемещению под действием приложенных жидкостных сил, а также известно устройство для изготовления перераспределенного нетканого материала из слоя начального волоконного полотна, отдельные волокна которого способны к перемещению под действием приложенных жидкостных сил, содержащее опорный элемент для поддержания в нем волоконного полотна.

Из этого же патента известен способ изготовления нетканого материала, содержащего группу волоконных сегментов, расположенных с промежутками с образованием отверстий и образованных из слоя хаотично распределенных перекрывающихся волокон при фрикционном их сцеплении друг с другом, при этом волокна способны к перемещению под действием приложенных жидкостных сил при поддерживании слоя на месте по всей зоне, предназначенной для обработки.

В общем, ткань должна быть однообразной конструкции и иметь хорошую прочность. Ткань должна иметь хорошую четкость или резкость рисунка, даже если ткань относительно большого веса. Ткань должна иметь низкую пушистость, хотя и быть гидроскопичной. Требуемое сочетание свойств должно получаться без дополнительного введения химических связующих. Процесс должен быть управляем настолько, чтобы обеспечить изготовление ткани с желаемой комбинацией физических свойств.

Целью настоящего изобретения является обеспечение нетканого полотна, имеющего исключительную прочность при отсутствии материалов из связующих добавок.

Дальнейшая цель изобретения состоит в том, чтобы изготовить ткань, которая имеет однообразный внешний вид, единообразные и регулируемые физические характеристики. Еще одна цель состоит в том, чтобы изготовить ткани, которые имеют превосходную четкость рисунка и открытые области.

Согласно определенным вариантам выполнения настоящего изобретения, новый нетканых материал содержит многообразие пряжеподобных волоконных групп, причем группы, фактически насколько плотные, настолько и мелкие, представляют собой спутанные нити. Эти группы взаимосвязаны в узлах волокнами, которые являются общими для нескольких групп.

Группы образуют заранее заданный рисунок из отверстий в окончательно полученной ткани. Каждая группа содержит несколько параллельных и плотно спрессованных волоконных сегментов. По меньшей мере, некоторые из групп включают в себя спутанные зоны из волоконных сегментов, закрученных по окружности вокруг части периферии параллельных и плотно спрессованных волоконных сегментов и также закрученных по волоконной группе.

В этом примере осуществления тканей по настоящему изобретению имеются спутанные зоны (54), которые имеют волоконный сгусток, выступающий в противоположном от спутанной зоны направлении.

Согласно некоторым примерам осуществления новых нетканых материалов, согласно настоящему изобретению, параллельные и плотно спрессованные волоконные сегменты имеют скручивание. Скручивание проходит либо от одной зоны взаимного соединения к соседней зоне взаимного соединения, или имеются противоположные скручивания с одним поворотом, проходящим от зоны взаимного соединения и закрученной вокруг спутанной части, и противоположным поворотом, проходящим от этой закрученной вокруг спутанной части к соседней взаимно соединенной зоне.

Согласно многим примерам выполнения настоящего изобретения, взаимосвязанные узлы представляют собой плотные, сильно спутанные зоны, которые содержат несколько волоконных сегментов. Некоторые из волоконных сегментов в этой зоне прямые, в то время как другие имеют изгиб в 90o в сегменте.

Еще одни волоконные сегменты в узлах придерживаются диагонального пути, так как сегмент проходит через узел. Некоторые волокна проходят в направлении Z внутри спутанных зон. Направление Z представляет собой толщину ткани в противоположность длине или ширине ткани.

Согласно определенным примерам выполнения, закрученные вокруг и спутанные части могут находиться в центре, между узлами, в то время, как согласно другим примерам выполнения, скрученные вокруг и спутанные части могут быть смещены от центра. В еще одном примере выполнения может быть разнообразие закрученных вокруг и спутанных частей между соседними взаимно соединенными узлами.

Чистота или открытость тканей, согласно настоящему изобретению, необычна, кроме того, плотность спрессованных волоконных групп и взаимосвязанных узлов выше, чем у известных нетканых материалов. В определенных случаях плотность групп и/или узлов может достигать плотности нитей в тканых или трикотажных материалах. Более того, во многих материалах, согласно настоящему изобретению, плотность в волоконных группах чрезвычайно однородна по сравнению с известными неткаными материалами.

Новые способы, согласно настоящему изобретению, располагаются по месту и спутывают волокна более тщательно и предсказуемо, как это будет затем здесь показано, что позволяет получить ткани с превосходящими свойствами.

Ткани, согласно настоящему изобретению, изготавливают путем направления регулируемых жидкостных сил на одну поверхность слоя волокон, в то врем как слой удерживают в противоположной его поверхности на элементе, имеющем заранее заданный профиль поверхности в виде заранее заданного рисунка открытых областей в этом профиле поверхности.

Согласно одному технологическому способу изготовления новых нетканых материалов, опорный элемент для поддерживания волоконного полотна является трехмерным и включает в себя несколько пирамид, расположенных по рисунку на одной поверхности опорного элемента. Боковые стенки пирамид находятся под углом более 55o к горизонтальной поверхности опорного элемента. Предпочтительно, чтобы угол составлял 65o или более, а при угле 75o получаются превосходные материалы согласно настоящему изобретению.

Опорный элемент включает в себя также множество отверстий, причем эти отверстия расположены в зонах, где боковые стенки пирамид сходятся с опорным элементом. Предусмотрены также средства для одновременного выбрасывания смежных жидкостных струй на верхние и/или боковые стороны пирамид, в то время как волоконный слой удерживается пирамидами.

Изобретение будет более понятным из дополнительного описания со ссылкой на чертежи, на которых:

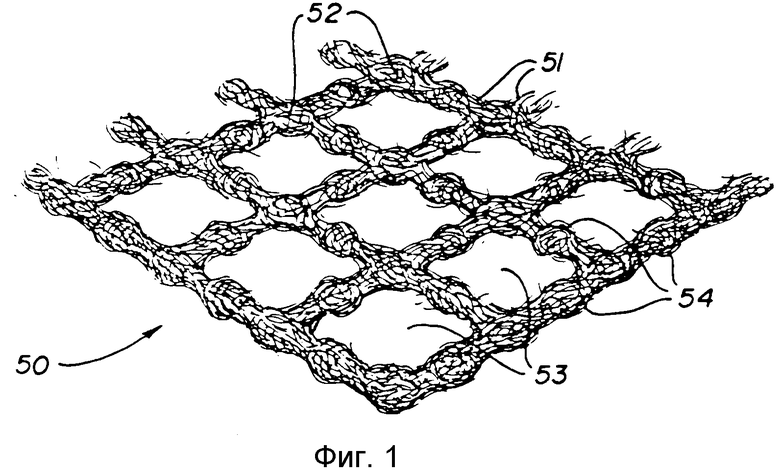

на фиг. 1 изображен схематический пространственный вид материала, согласно настоящему изобретению;

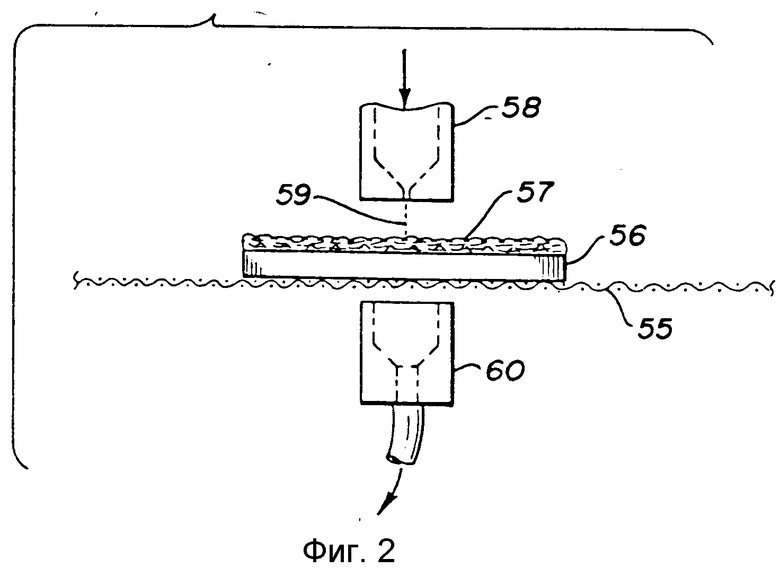

на фиг.2 - схематический вид в сечении устройства для изготовления материала, согласно настоящему изобретению;

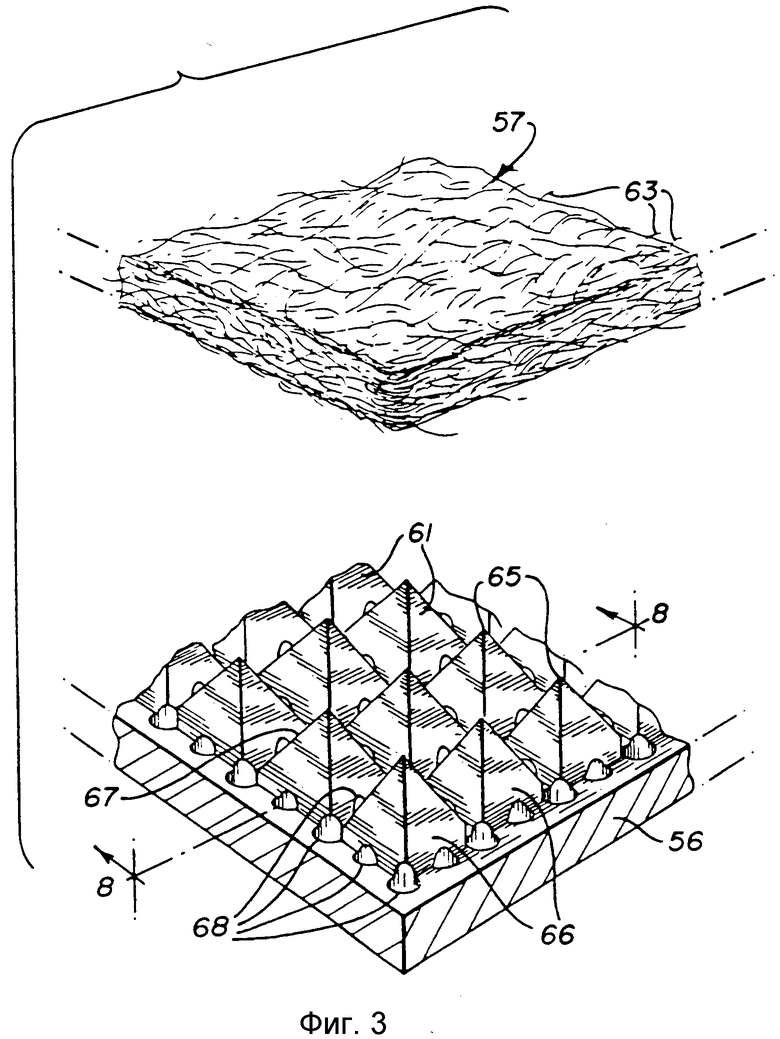

на фиг.3 - разрозненный пространственный вид волоконного полотна и поддерживающего элемента с профилированной поверхностью;

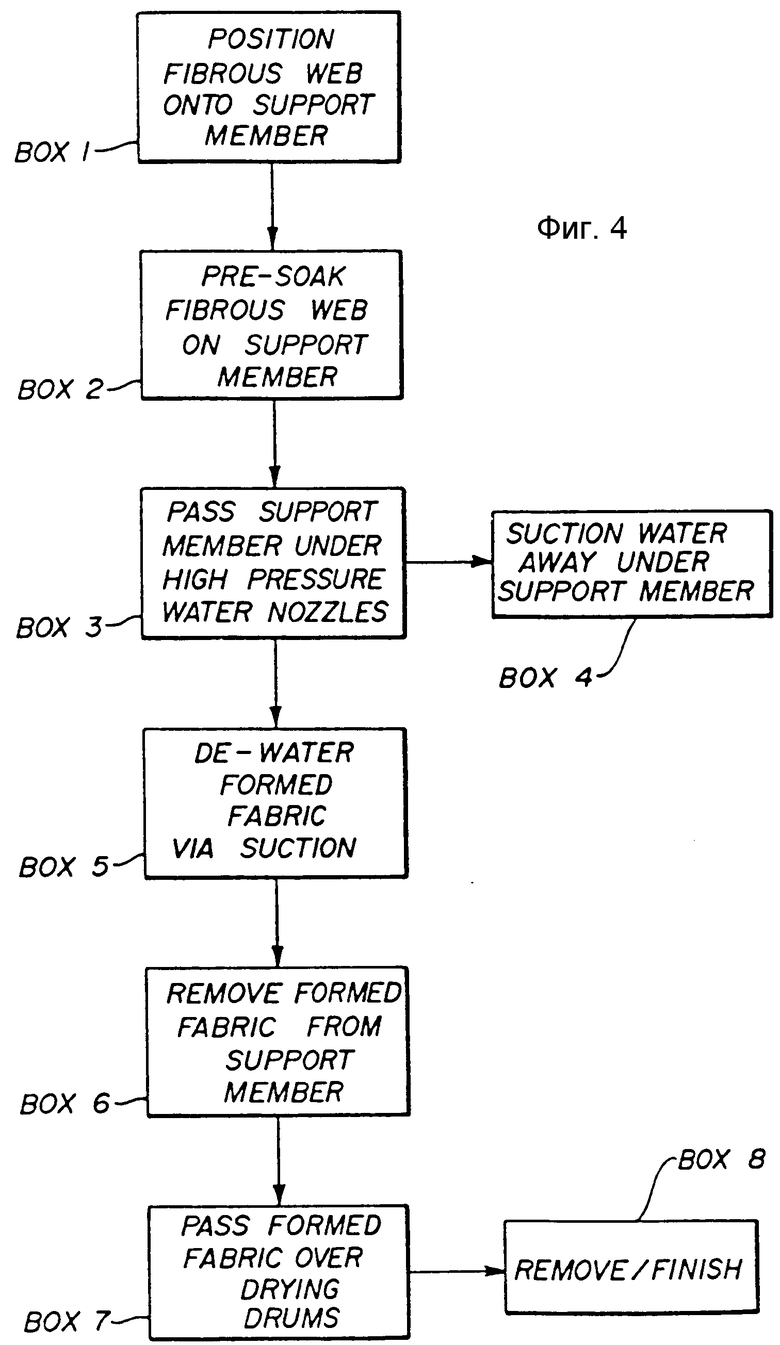

на фиг.4 - блок-схема, показывающая различные этапы процесса изготовления тканей, согласно настоящему изобретению;

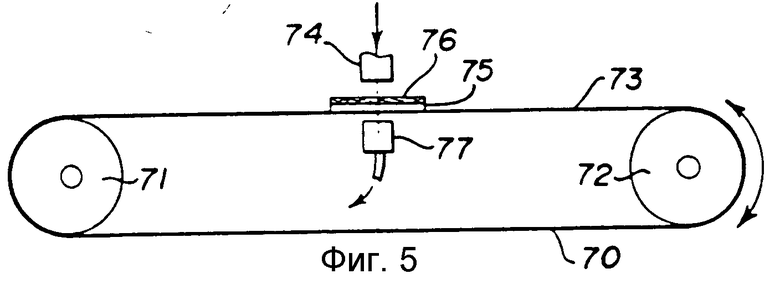

на фиг. 5 - схематический вид одного типа устройства для изготовления тканей, согласно настоящему изобретению;

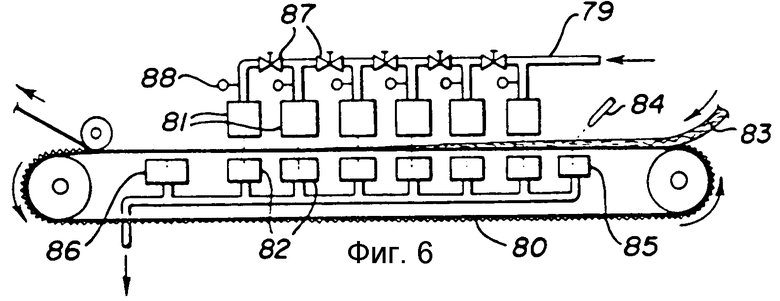

на фиг. 6 - схематический вид другого типа устройства для изготовления тканей, согласно настоящему изобретению;

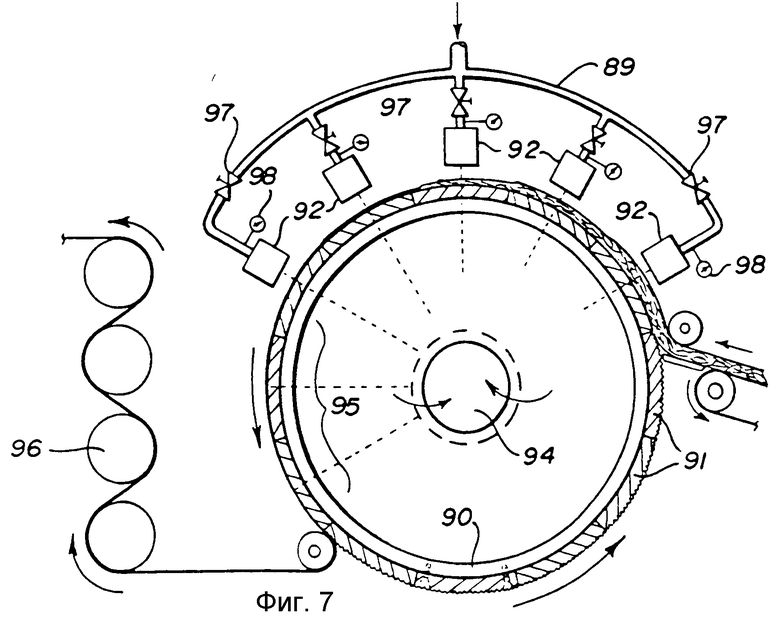

на фиг.7 - схематический вид предпочтительного типа устройства для изготовления тканей, согласно настоящему изобретению;

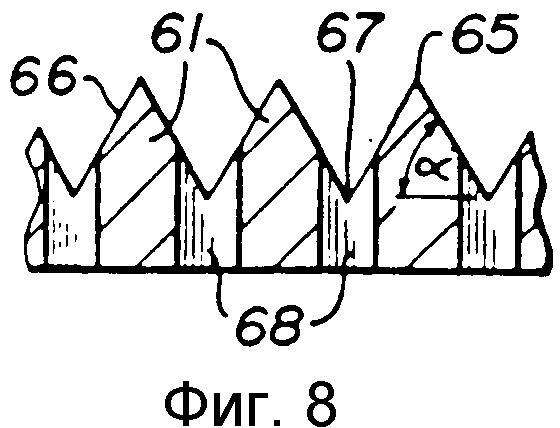

на фиг.8 - увеличенный вид поперечного сечения поддерживающего элементы с профилированной поверхностью;

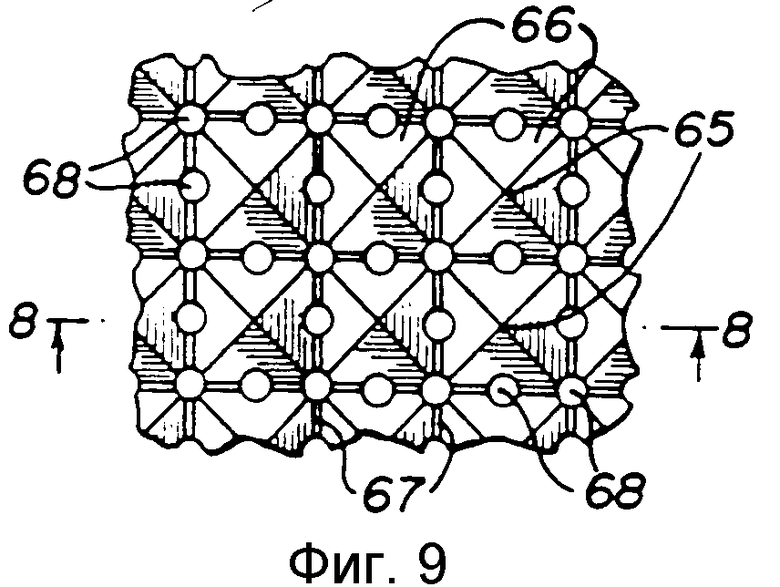

на фиг.9 - вид в плане поддерживающего элемента с профилированной поверхностью, изображенного на фиг.8;

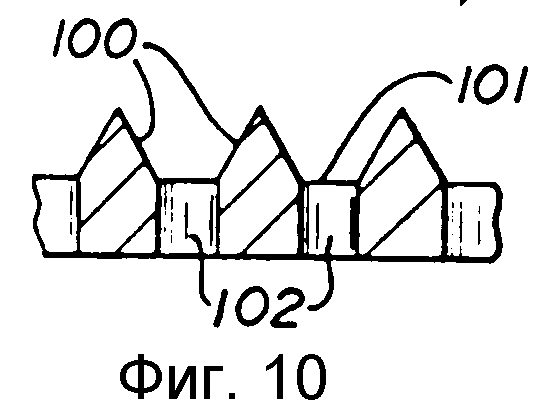

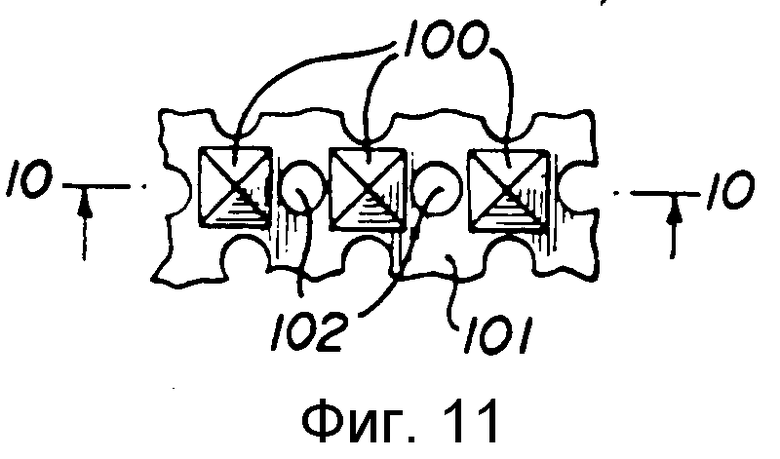

на фиг.10 - увеличенный вид поперечного сечения поддерживающего элемента с профилированной поверхностью;

на фиг. 11 - вид сбоку поддерживающего элемента с профилированной поверхностью, изображенного на фиг.10;

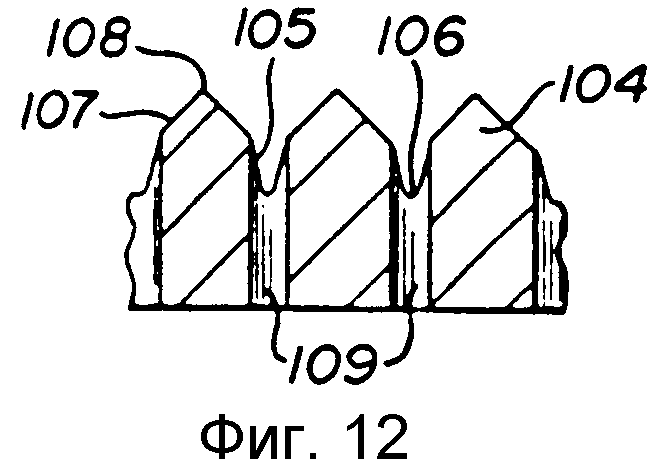

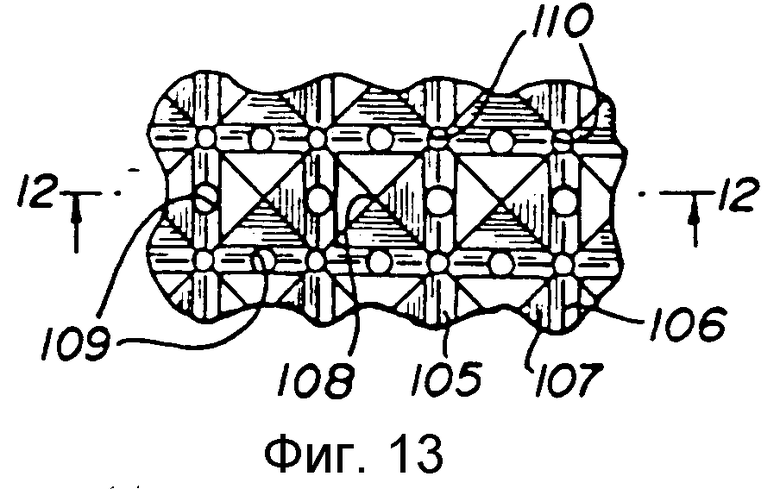

на фиг.12 - увеличенный вид поперечного сечения поддерживающего элемента с профилированной поверхностью;

на фиг. 13 - вид в плане поддерживающего элемента с профилированной поверхностью, изображенного на фиг.12;

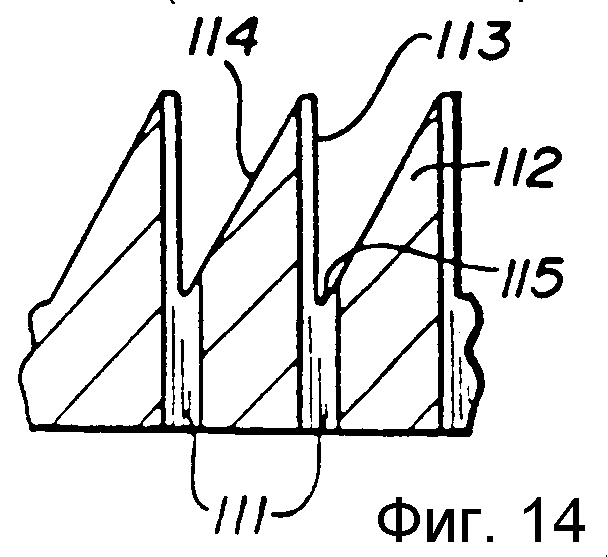

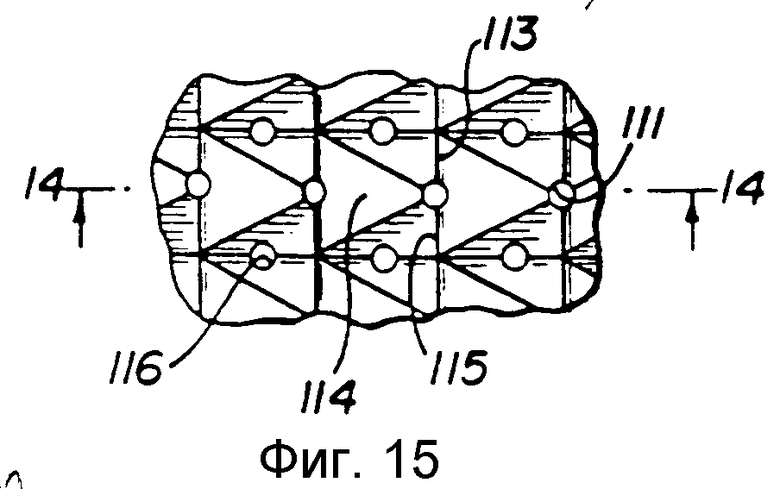

на фиг.14 - увеличенный вид поперечного сечения поддерживающего элемента с профилированной поверхностью;

на фиг. 15 - вид сбоку поддерживающего элемента с профилированной поверхностью, изображенного на фиг.14;

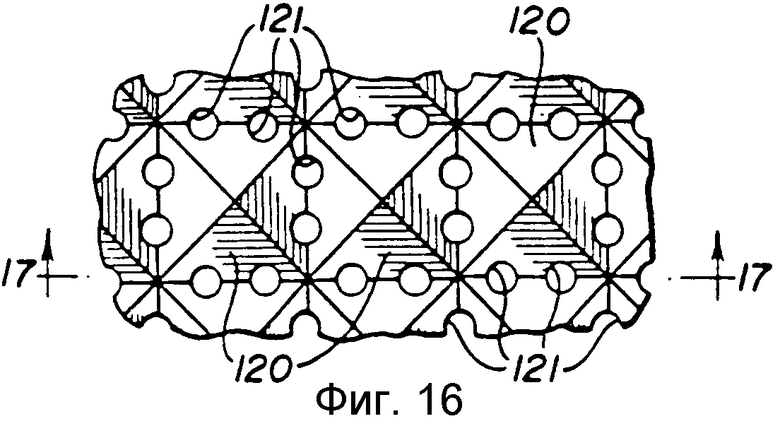

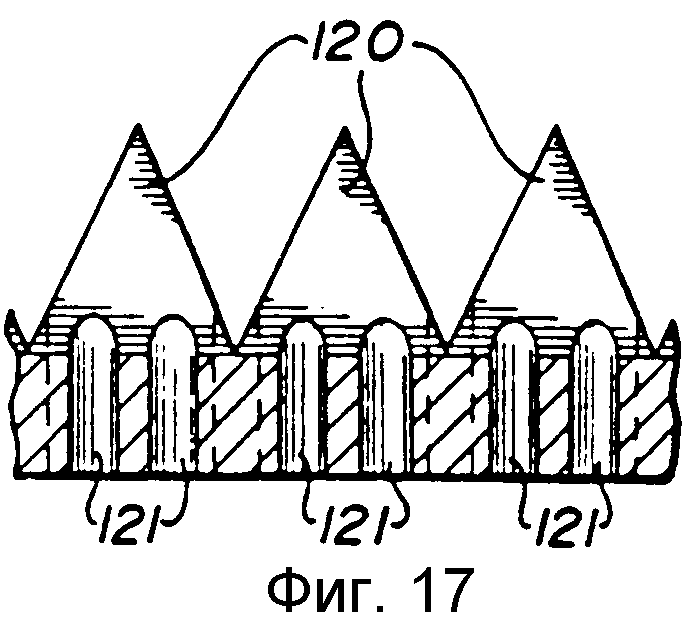

на фиг.16 - частичный вид сбоку поддерживающего элемента с профилированной поверхностью;

на фиг.17 - поперечное сечение по линии 17-17 на фиг.16;

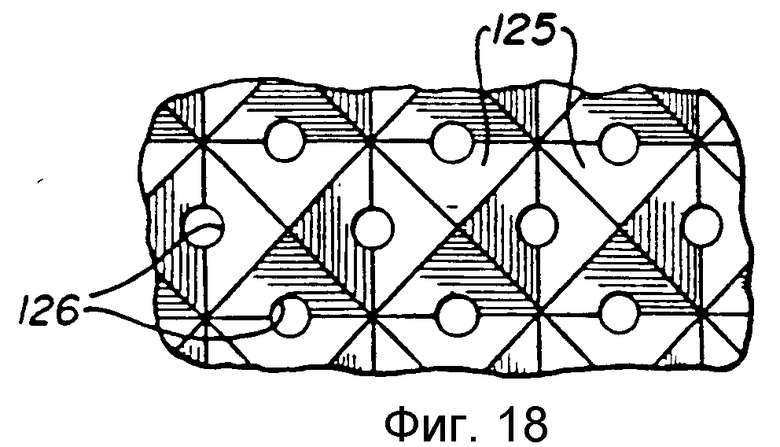

на фиг.18 - частичный вид сбоку поддерживающего элемента с профилированной поверхностью;

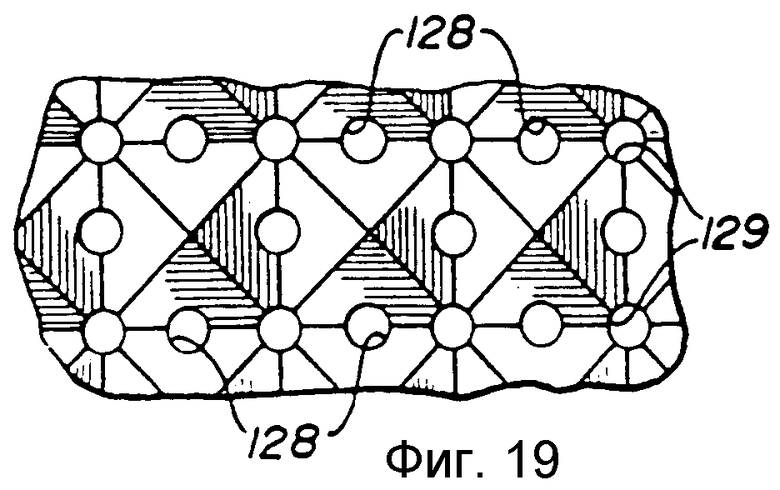

на фиг.19 - частичный вид сбоку другого поддерживающего элемента с профилированной поверхностью;

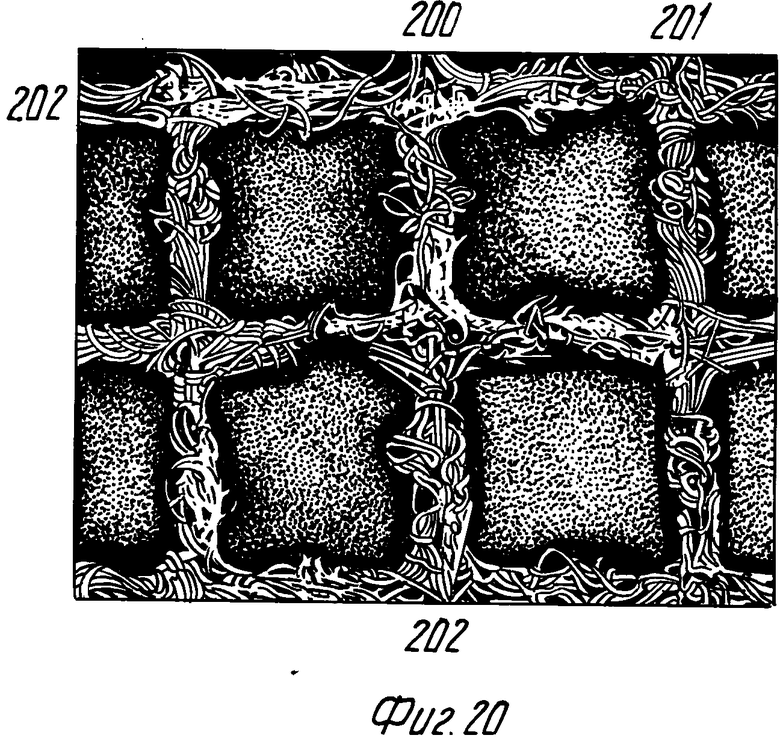

на фиг.20 - микрофотография ткани, схематично показанной на фиг.1, увеличенной в 20 раз;

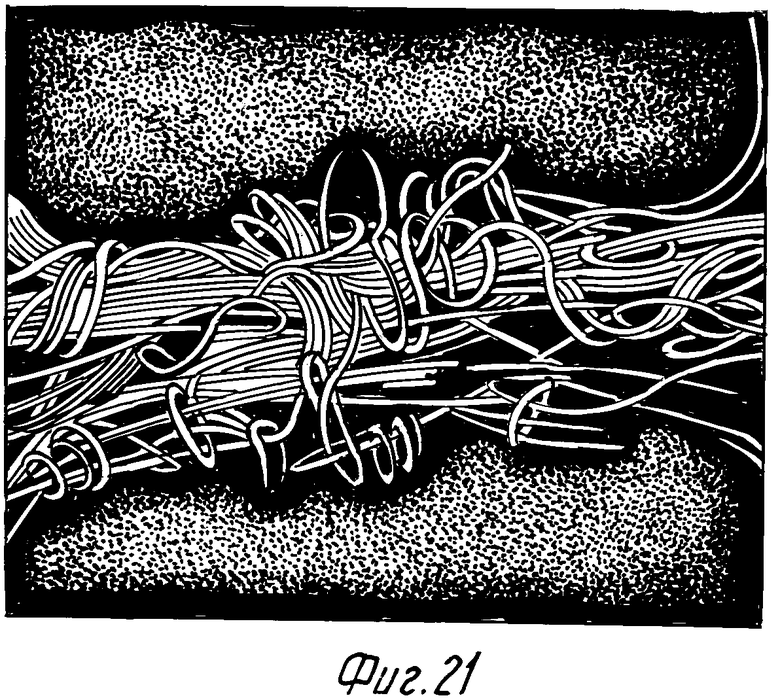

на фиг. 21 - микрофотография одной из зон с "дуговой связкой" для ткани на фиг.20, но увеличенной впоследствии примерно в 4 раза;

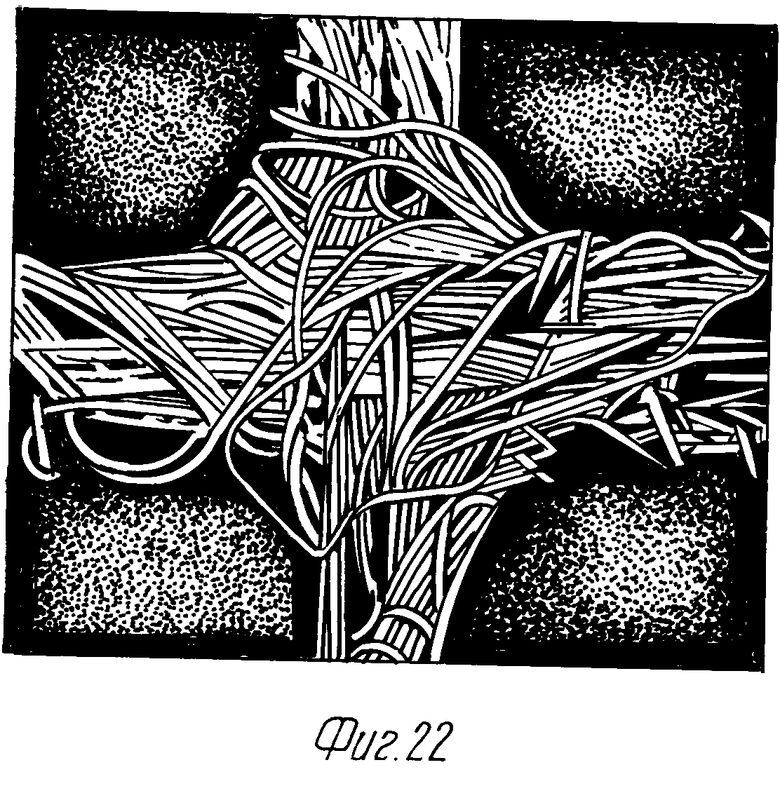

на фиг. 22 - микрофотография одного взаимосвязанного узла материала по фиг. 20, но увеличенной примерно в 4 раза;

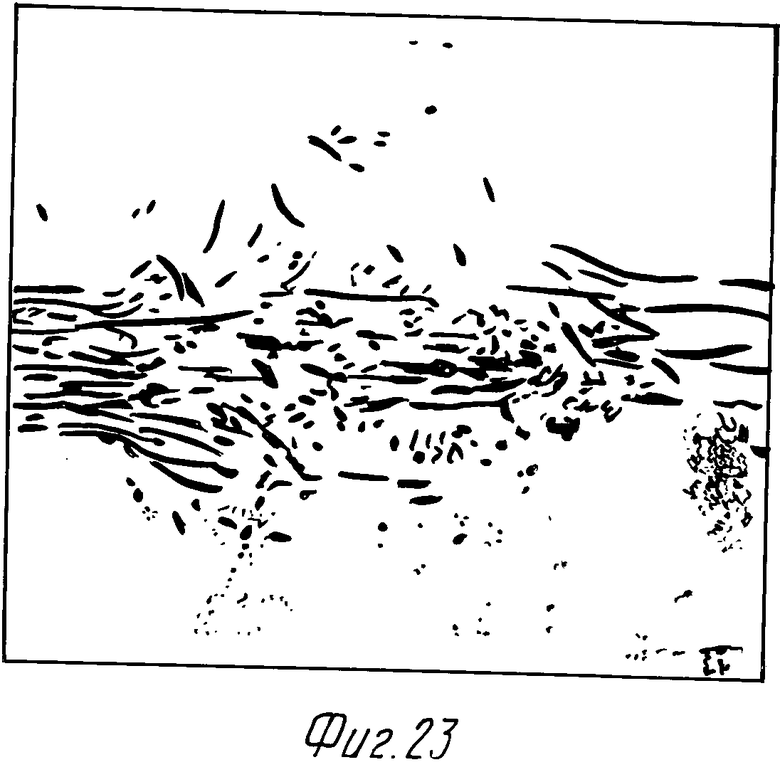

на фиг. 23 - микрофотография поперечного сечения "дуговой связки" ткани по фиг.20, увеличенной примерно в 4 раза;

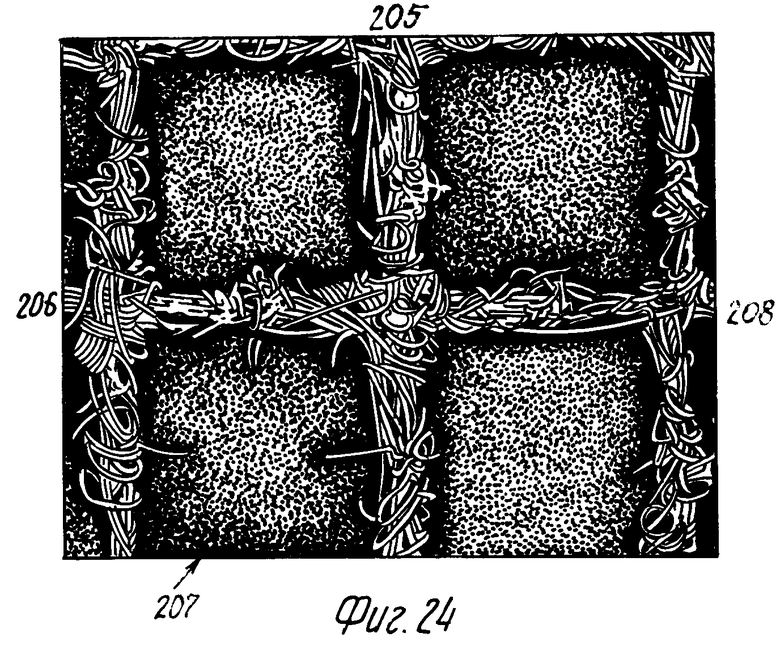

на фиг.24 - микрофотография ткани, согласно настоящему изобретению, увеличенной примерно в 25 раз;

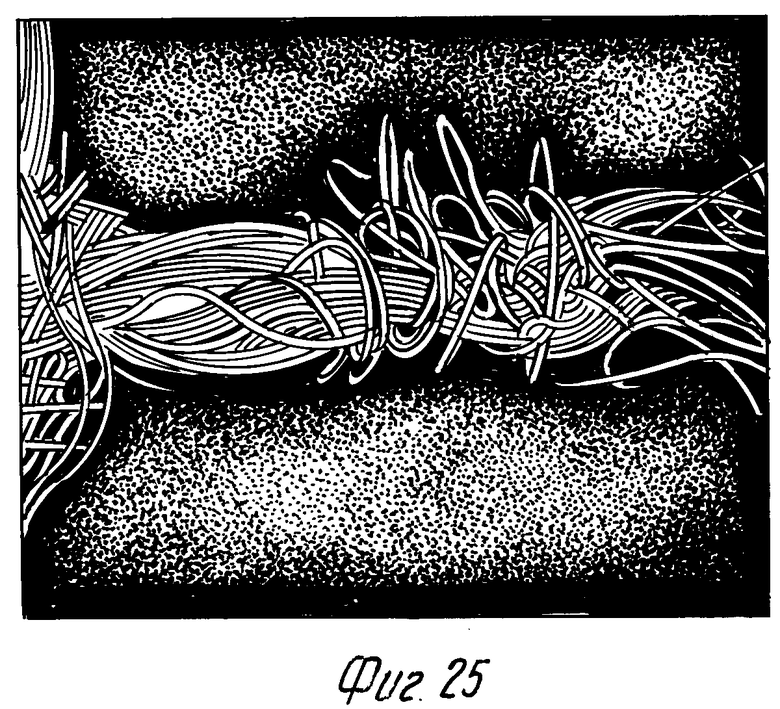

на фиг. 25 - микрофотография одной из "дуговых связок" ткани по фиг.24, увеличенной примерно в 3 раза;

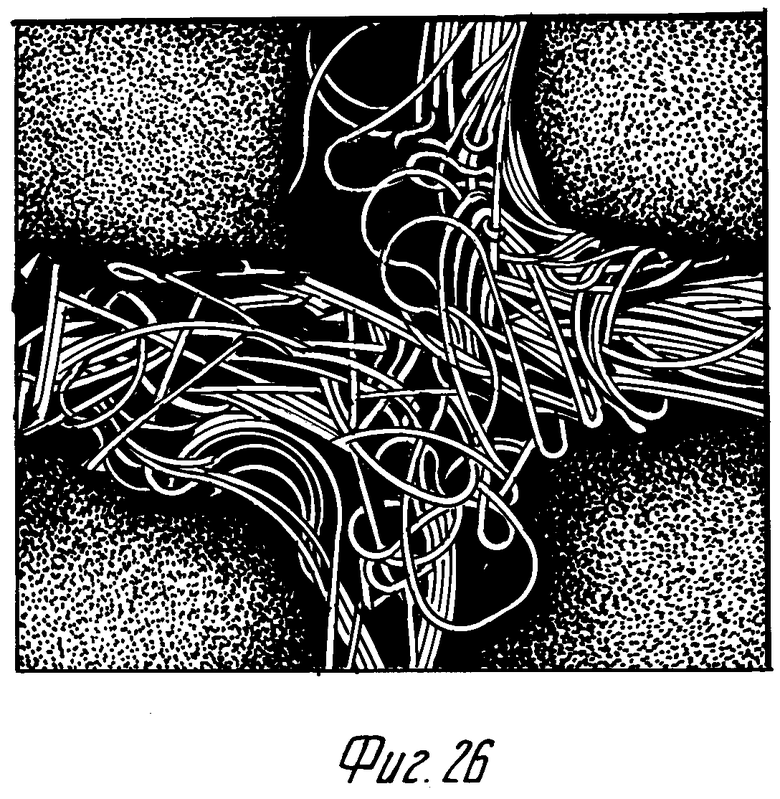

на фиг.26 - микрофотография взаимосвязанного узла ткани по фиг.24, увеличенной примерно в 3 раза;

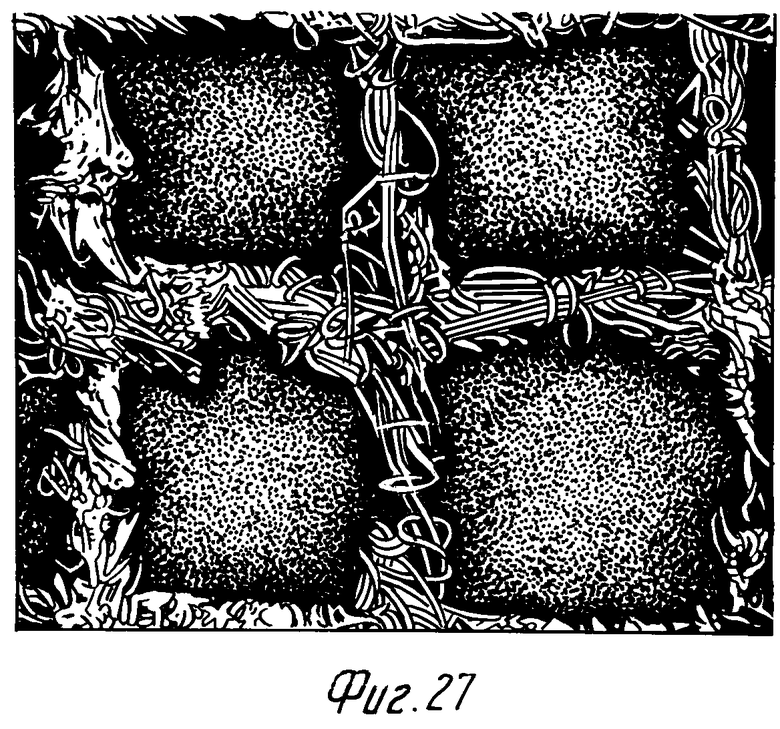

на фиг.27 - микрофотография ткани, согласно настоящему изобретению, увеличенной примерно в 25 раз;

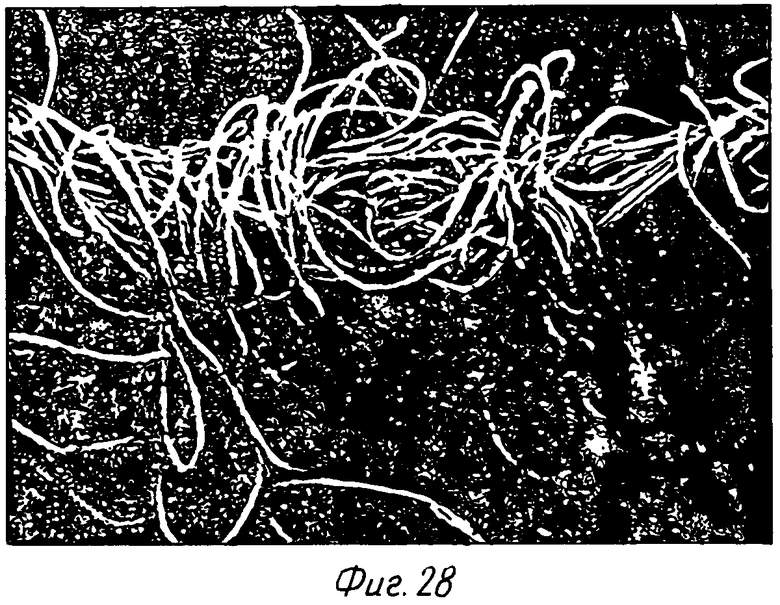

на фиг.28 - микрофотография зоны "дуговой связки" ткани, согласно настоящему изобретению, увеличенной примерно в 50 раз;

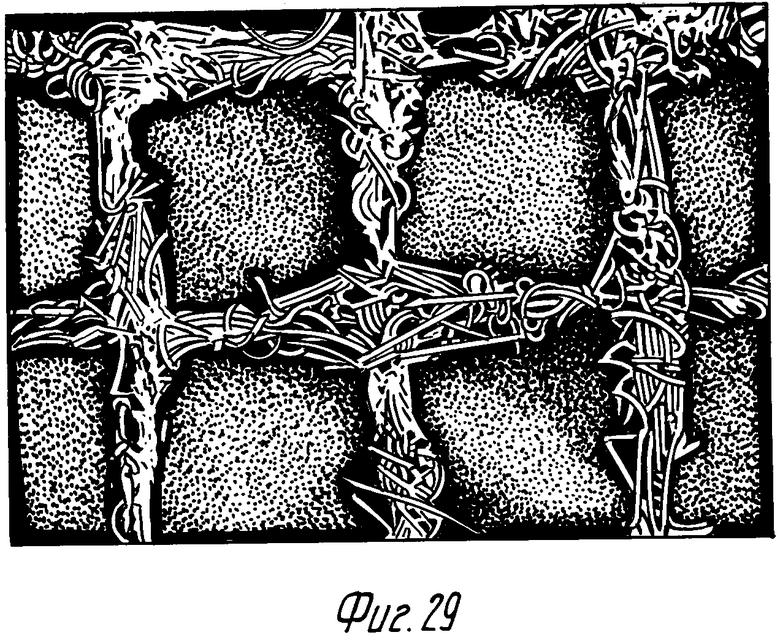

на фиг.29 - микрофотография ткани, согласно настоящему изобретению, увеличенной примерно в 20 раз;

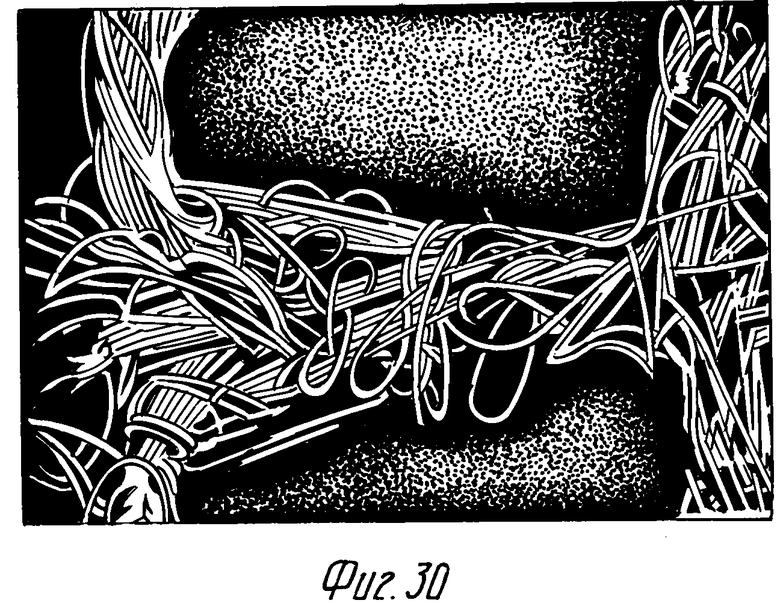

на фиг.30 - микрофотография зоны с "дуговой связкой" ткани по фиг.29, но увеличенной примерно в 2,5 раза;

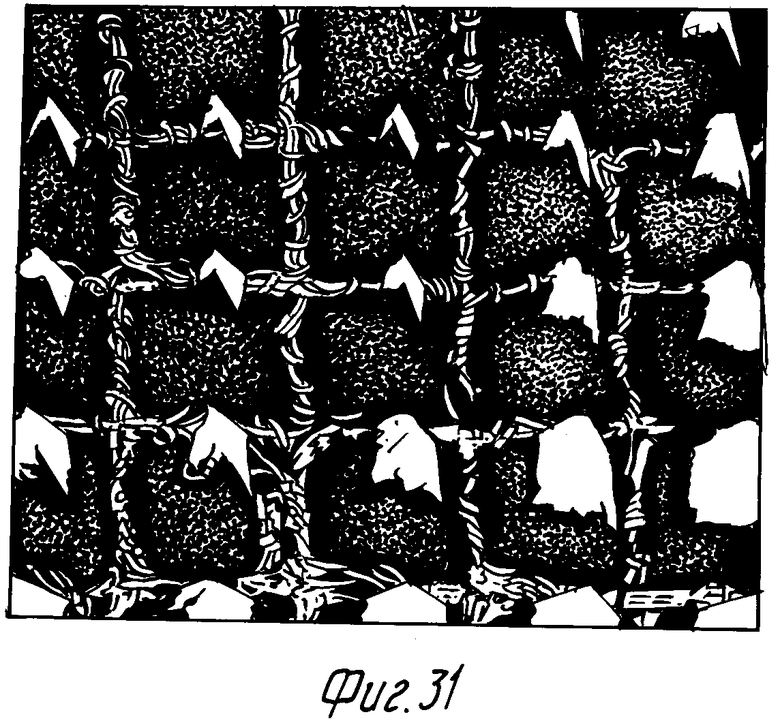

на фиг. 31 - микрофотография другого примера выполнения ткани, согласно настоящему изобретению, увеличенной примерно в 15 раз, при этом волоконные сегменты включают в себя скручивание;

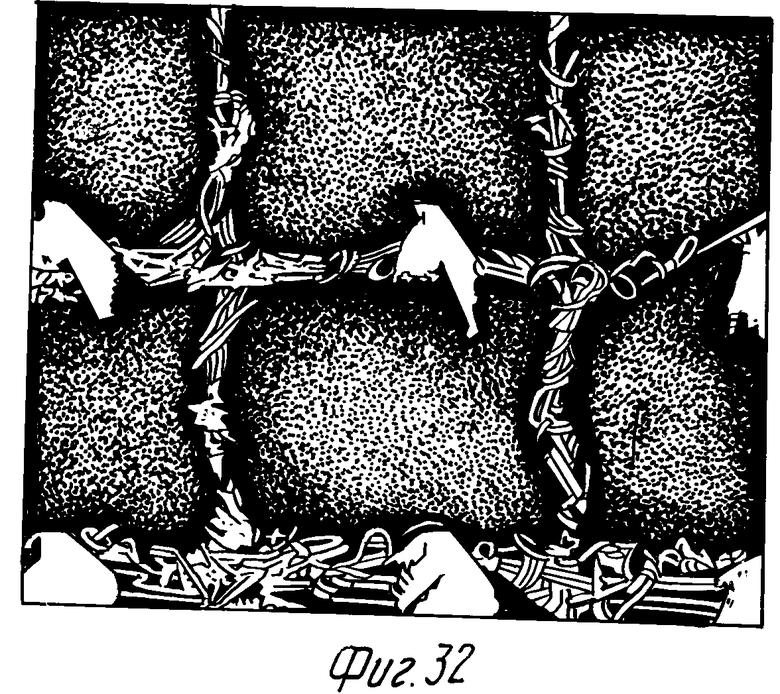

на фиг. 32 - микрофотография ткани по фиг.31, но увеличенная примерно в два раза;

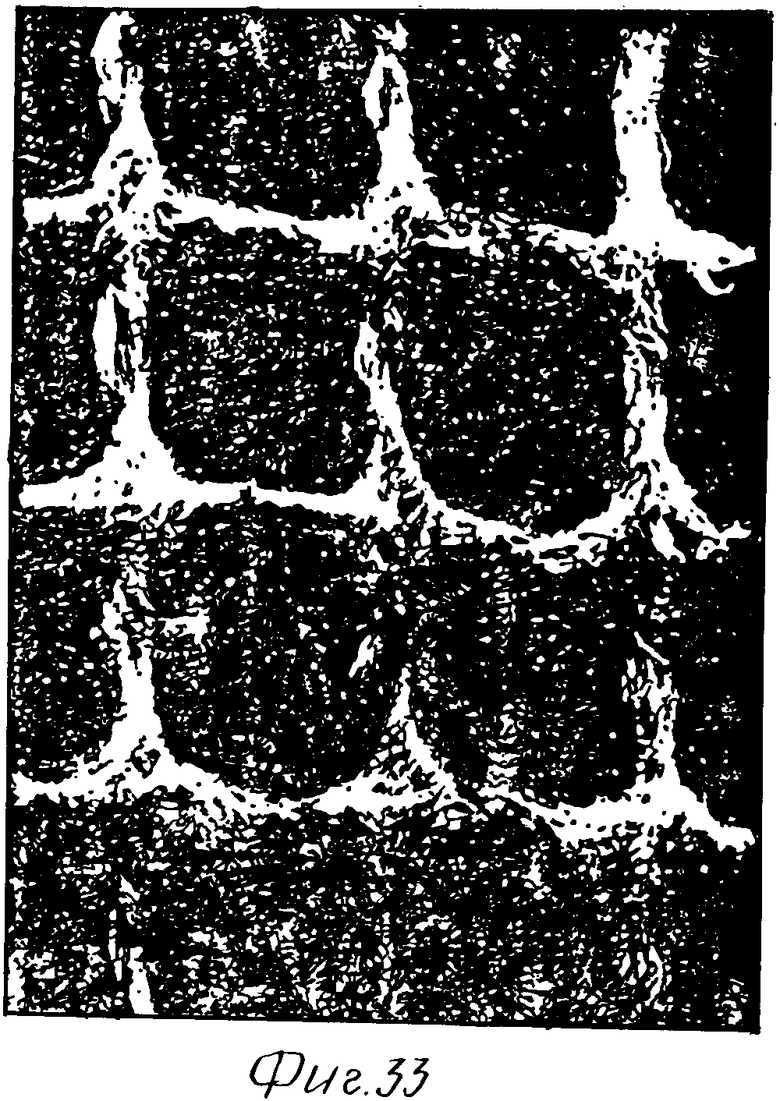

на фиг. 33 - микрофотография другого примера выполнения ткани, согласно настоящему изобретению, увеличенной примерно в 5 раз;

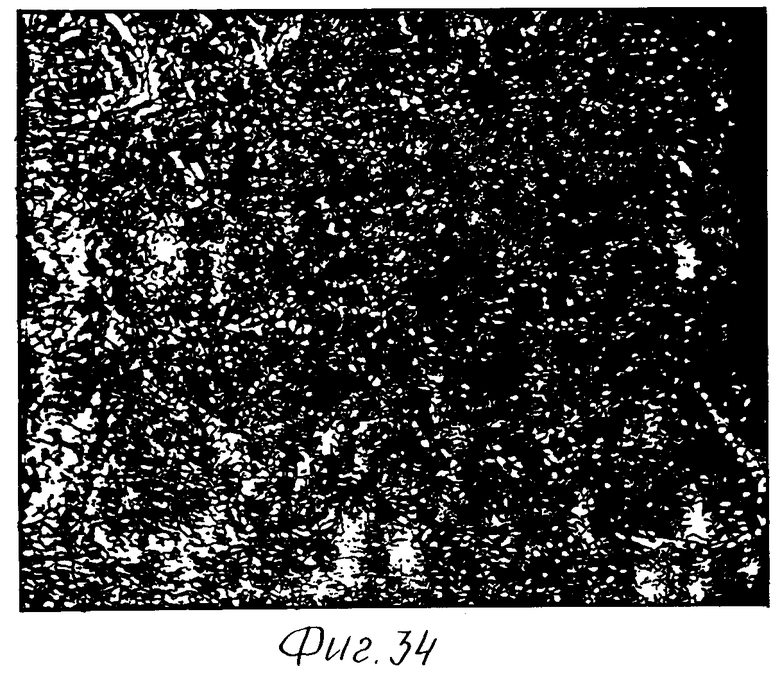

на фиг.34 - микрофотография еще одного примера выполнения ткани, согласно настоящему изобретению, увеличенной примерно в 35 раз;

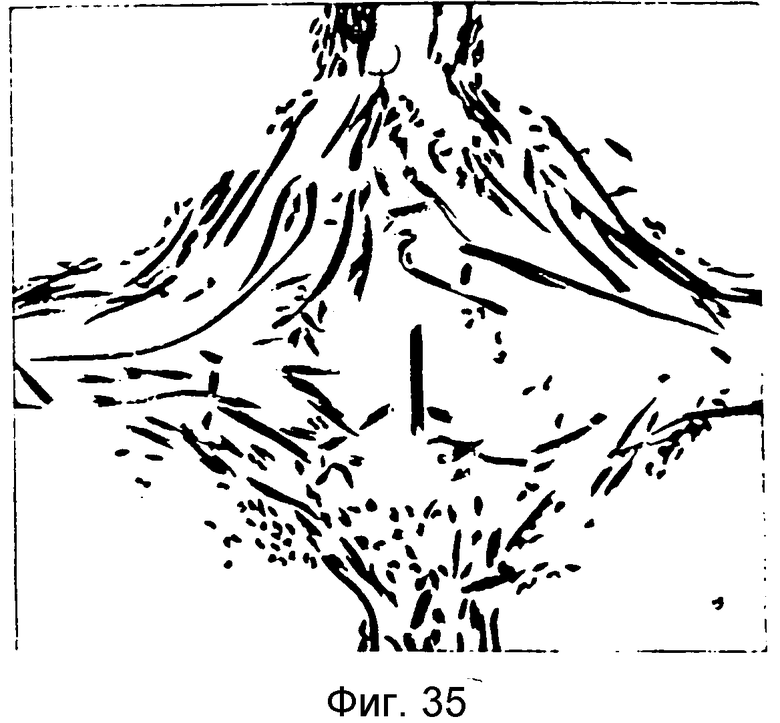

на фиг. 35 - микрофотография плоского поперечного сечения взаимосвязанного узла ткани, согласно настоящему изобретению, увеличенного примерно в 88 раз;

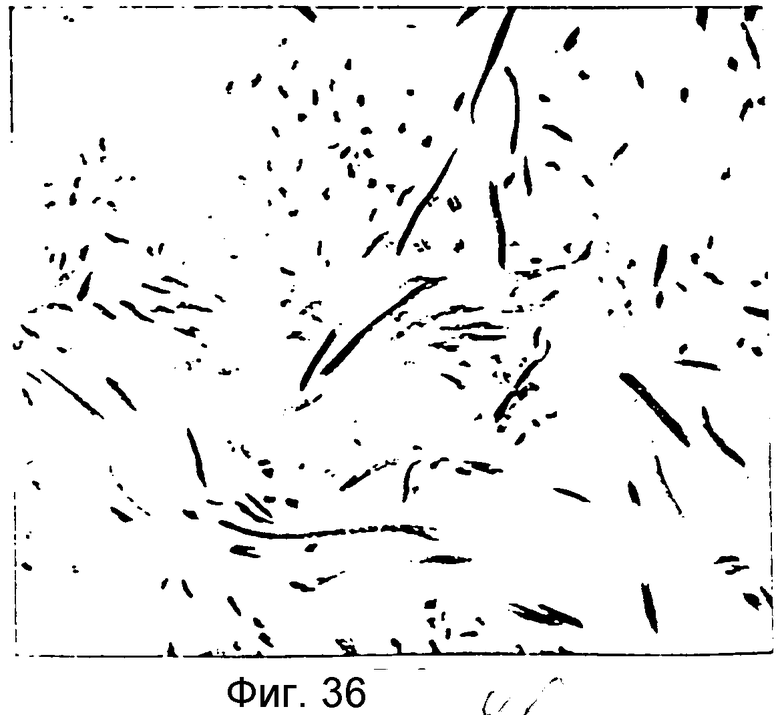

на фиг. 36 - микрофотография плоского поперечного сечения взаимосвязанного узла известной ткани, увеличенной примерно в 88 раз;

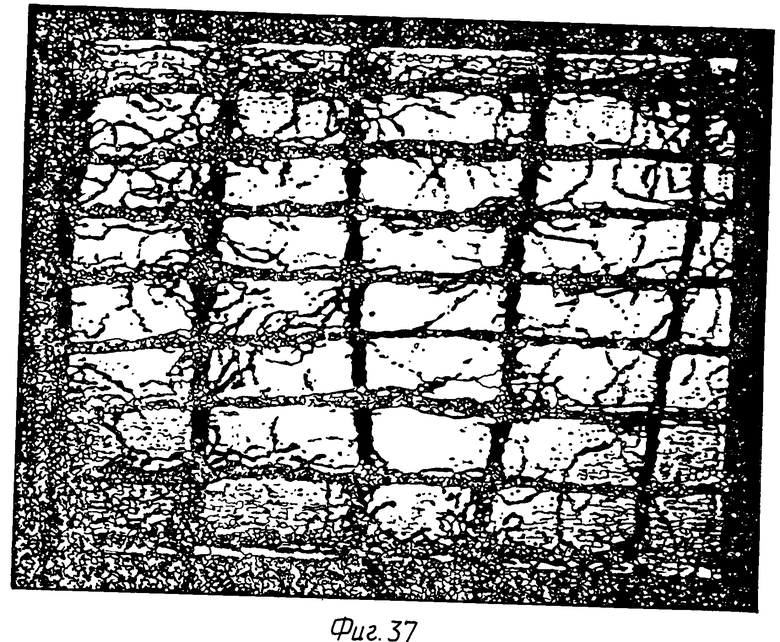

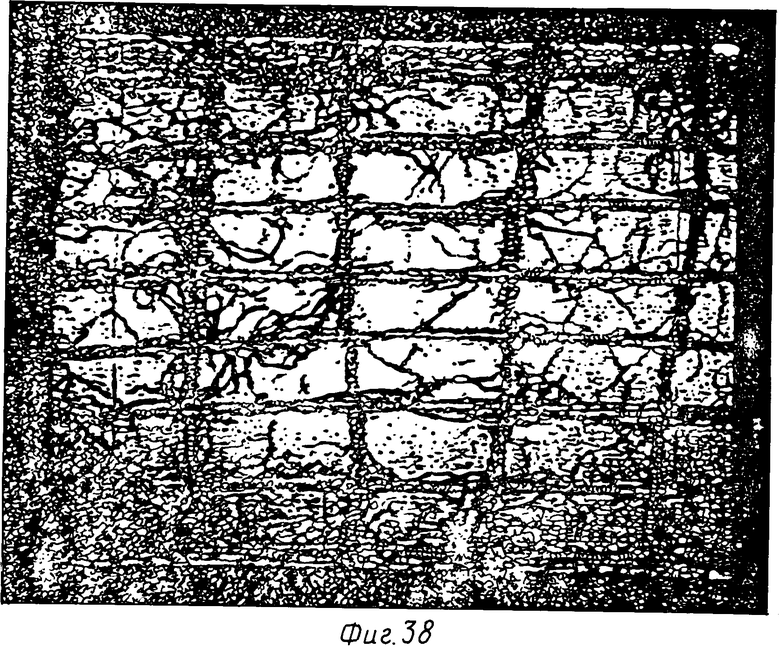

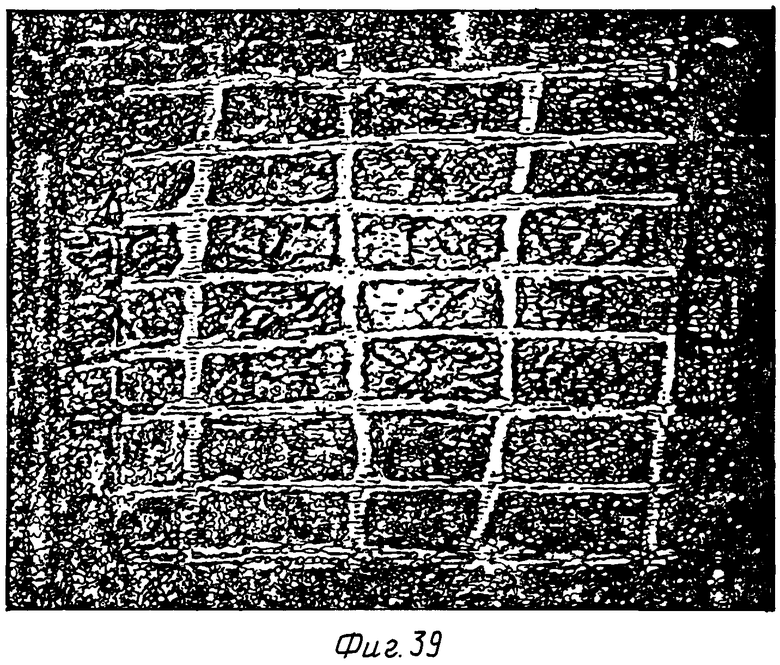

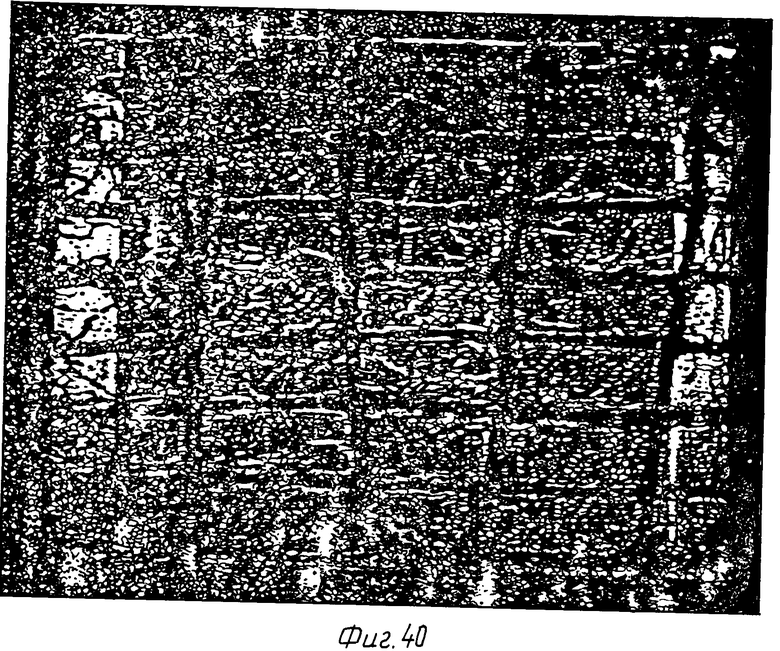

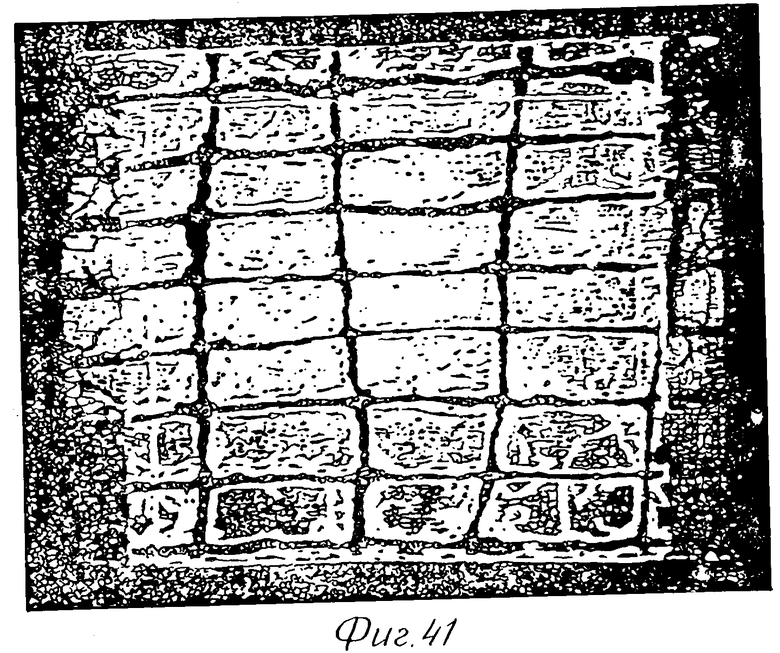

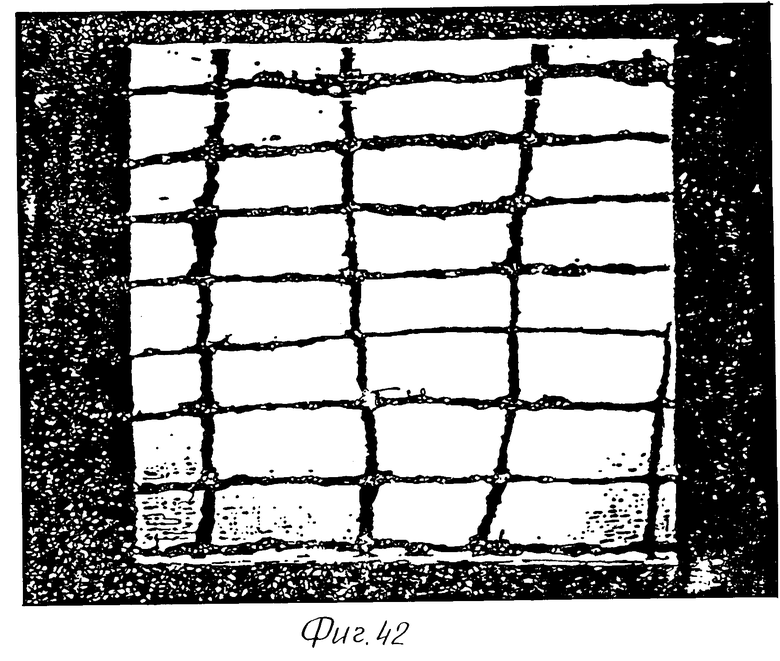

на фиг. 37-42 - соответственно микрофотография испытательной ткани в серии этапов при анализе изобретения испытательной ткани для определения четкости тканых дырочек.

Согласно чертежам, на фиг.1 представлен пространственный вид ткани 50, согласно настоящему изобретению.

Как видно на этом чертеже, ткань содержит множество пряжеобразных волоконных сгустков 51, которые проходят между узлами 52 и взаимосвязаны в них. Эти волоконные сгустки и узлы образуют рисунок отверстий 53, которые имеют, по существу, квадратную конфигурацию. Каждый из волоконных сгустков содержит волоконные сегменты, которые уплотнены и спрессованы.

В этих волоконных сгустках многие из волоконных сегментов параллельны друг другу. Как видно на чертеже, по существу, в центре волоконного сгустка между соседними узлами имеется дополнительная спутанная зона 54, в которой волокна стремятся обернуться по окружности вокруг периферии параллельных спрессованных волоконных сегментов. Как можно видеть, волоконные сгустки выступают с противоположных сторон от спутанной по окружности зоны. Эту конструкцию относят здесь и далее к так называемой "дуговой связке" или "зоне дуговой связки".

Фиг.2 представляет собой схематическое поперечное сечение устройства для изготовления материалов, согласно настоящему изобретению.

В этом устройстве имеется подвижная конвейерная лента 55 и на верху этой ленты, перемещаясь вместе с ней, располагается поддерживающий элемент 56 новой конструкции с профилированной поверхностью. Поддерживающий элемент имеет множество пирамид и множество отверстий, выполненных в указанном элементе с профилированной поверхностью, что более полно будет описано здесь ниже.

Поверх этого поддерживающего элемента с профилированной поверхностью разложено полотно из волокон 57. Это может быть нетканое полотно из чесанных волокон, волокон с воздушным прокладыванием, из плавленных с продувкой волокон или т.п.

Над волоконным полотном находится трубопровод 58 для подачи жидкости 59, предпочтительно воды, на волоконное полотно в то время, пока волоконное полотно, поддерживаемое на элементе с профилированной поверхностью, перемещается на конвейерной ленте под трубопроводом. Воду можно подавать при различном давлении. Под конвейерной лентой расположен вакуумный трубопровод 60 для отвода воды из зоны, где в это время проводят полотно и поддерживающий элемент с профилированной поверхностью.

При работе волоконное полотно раскладывают на поддерживающем элементе с профилированной поверхностью, а волоконное полотно и элемент с профилированной поверхностью проводят под жидкостным трубопроводом. Воду подают на волоконное полотно, промачивая волоконное полотно и обеспечивают, чтобы полотно не снималось, или не срывалось со своего положения на элементе с профилированной поверхностью при дальнейшей обработке.

После этого поддерживающий элемент с профилированной поверхностью и полотно проводят под трубопроводом несколько раз. Во время этих проходов давление в трубопроводе увеличивают от начального давления примерно в 100 фунтов/д2 до давления порядка 1000 фунтов/д2. Сам трубопровод состоит из нескольких дырочек от 4 до 100 или более штук на дюйм. Предпочтительно, чтобы количество дырочек в трубопроводе было от 30 до 70 на дюйм. Дырочки составляют приблизительно семь тысячных дюйма в диаметре.

После того, как поддерживающий элемент с профилированной поверхностью и полотно провели несколько раз под трубопроводом, воду выключают, а вакуум продолжает работать, содействуя отводу воды из полотна. Полотно затем снимают с элемента с профилированной поверхностью и высушивают, чтобы создать ткань, как описано в связи с фиг.1.

Фиг.3 представляет собой увеличенный пространственный вид части волоконного полотна и поддерживающего элемента, описанного по фиг.2. Полотно 57 содержит, по существу, хаотично уложенные слои волокон 63. Волокна могут быть разными по длине, от четверти дюйма и менее до полутора дюймов и более. Предпочтительно, чтобы при использовании более коротких волокон (включая целлюлозное волокно), короткие волокна перемешивались с более длинными волокнами.

Волокна могут быть любыми известными волокнами: искусственными, натуральными или синтетическими волокнами, вроде хлопка, вискозы, нейлона, полиэстера и т.п. Полотно может быть получено любой из известных технологий в данной области техники, такими как кардование, воздушными прокладыванием, сухим прокладыванием, продуванием при плавлении и т.п.

Критической частью настоящего изобретения является поддерживающий элемент с профилированной поверхностью. Один пример выполнения поддерживающего элемента, на котором полотно преобразуется в единообразные ткани, по настоящему изобретению, показан на фиг. 3.

Как показано, элемент 56 содержит ряды пирамид 61. Вершины 65 пирамид выровнены в двух направлениях, перпендикулярных друг другу. Наклонные поверхности пирамид названы здесь как "стенки" 66, а промежутки между пирамидами здесь названы как "желоба" 67.

Множество дырочек 68, проходящих через поддерживающий элемент, расположены в поддерживающем элементе по рисунку.

В этом примере выполнения имеется отверстие, расположенное в каждом желобе у центра сторон соседних пирамид и в каждом углу, где сходятся четыре пирамиды. Отверстия у стенок пирамид проходят, по меньшей мере, частично по стенкам пирамид кверху.

Особенность в поддерживающем элементе с профилированной поверхностью состоит в угле, который образуют стенки пирамид с горизонтальной плоскостью поддерживающего элемента, в месте расположения и форме отверстия, а также в размере и форме желобов. Если волоконное полотно помещают на верху такого профилированного по поверхности элемента, а жидкость подают, как описано в связи с фиг.2, то получается ткань, которая неожиданно приобретает чрезвычайную четкость и правильность волоконной конструкции.

Более того, когда используются профилированный по поверхности поддерживающий элемент, который описан в связи с фиг.3, полученная ткань включает в себя "дуговые связки", как описано ранее. Угол, который стенки пирамиды образуют с горизонтальной плоскостью, должен быть, по меньшей мере, 55o и предпочтительно 65o или более.

Заявителем установлено, что если угол составляет 65 - 75o, то это особенно подходит для получения тканей в соответствии с настоящим изобретением.

Чтобы образовать "дуговые связки", или завернутые по окружности спутанные волоконные зоны, отверстия в профилированном по поверхности поддерживающем элементе располагают у стенок пирамид. Отверстия могут быть размещены также в других местах, таких как углы пирамид. Отверстия в углах имеют тенденцию увеличивать запутывание и четкость окончательной ткани. Это особенно справедливо для более тяжелых по весу тканей. Ширина желобов в их основании регулирует ширину или размер пряжеобразных сгустков между взаимосвязанными узлами.

При изготовлении ткани, как описано, в соответствии с фиг.2, когда жидкость ударяется в волоконное полотно, она разводит волокна по желобам и вдавливает волокна в имеющийся для них промежуток. Теоретически жидкость создает также "завихрение" или круговое движение в то время, пока она разводит волокна по желобам.

Сочетание отверстий в стенках пирамид и жидкостных сил позволяет волоконным сегментам заворачиваться по окружности вокруг других волоконных сегментов. Во время процесса, по существу, все волокна проводятся по стенкам пирамид таким образом, что зона ткани, соответствующая основанию пирамиды, фактически лишена волокон.

Фиг.4 представляет собой блок-схему, показывающую различные этапы в процессе изготовления новых материалов, согласно настоящему изобретению.

Первый этап процесса состоит в том, чтобы расположить полотно из волокон на профилированном по поверхности поддерживающем элементе (блок 1). Волоконное полотно предварительное замачивают или увлажняют, пока оно находится на поддерживающем элементе (блок 2), чтобы надежно удержать его на опорном элементе, пока его обрабатывают.

Поддерживающий элемент с волоконным полотном на нем проводят под впрыскивающими под высоким давлением жидкости форсунками (блок 3). Предпочтительной жидкостью является вода. Воду отводят с поддерживающего элемента предпочтительно с помощью вакуума (блок 4). Волоконное полотно обезвоживают (блок 5). Обезвоженную сформированную ткань снимают с поддерживающего элемента (блок 6). Образованную ткань проводят над серией сушильных барабанов, высушивая ткань (блок 7). Ткань затем может быть аппретирована ил иным образом обработана при необходимости (блок 8).

Фиг. 5 представляет схему одного типа устройства для выполнения процесса и обработки тканей, согласно настоящему изобретению.

В этом устройстве фораминовая конвейерная лента 70 непрерывно перемещается вокруг двух разнесенных друг от друга вращающихся роликов 71 и 72. Лента приводится в движение таким образом, что она может перемещаться возвратно-поступательно, либо по часовой стрелке, либо против часовой стрелки.

В некотором положении ленты, на верхнем ее протяжении 73, над лентой размещен впрыскивающий соответствующую воду трубопровод 74. Этот трубопровод имеет множество отверстий очень мелкого диаметра, примерно 7/1000 дюйма в диаметре, примерно 30 отверстий на дюйм. Через эти отверстия подается вода под давлением. На верху ленты расположен поддерживающий элемент 75 с профилированной поверхностью, и поверх этого профилированного элемента укладывают волоконное полотно, предназначенное для формирования.

Непосредственно под водяным трубопроводом, но ниже верхнего протяжения конвейерной ленты находится всасывающий трубопровод 77, помогающий отводить воду и предупреждающий чрезмерное затопление водой волоконного полотна. Вода из трубопровода ударяется в волоконное полотно, проходит через поддерживающий элемент с профилированной поверхностью и отводится всасывающим трубопроводом.

Насколько это принято во внимание, профилированный поддерживающий элемент с волоконным полотном на нем можно, при желании, провести несколько раз под трубопроводом, чтобы получить ткани, в соответствии с настоящим изобретением.

На фиг. 6 изображено устройство для непрерывного изготовления тканей, в соответствии с настоящим изобретением. Это схематическое изображение устройства включает в себя конвейерную ленту 80, которая в действительности служит в качестве поддерживающего элемента с профилированной поверхностью, в соответствии с настоящим изобретением.

Лента непрерывно вращается в направлении против часовой стрелки вокруг разнесенных по отдельности с промежутком элементов, как это известно в технике. Над этой лентой расположен питающий водой трубопровод 79, соединяющий несколько линий, или групп, 81 отверстий. Каждая группа имеет один или более рядов отверстий очень мелкого диаметра с 30 или более отверстиями на дюйм. Трубопровод оснащен манометрами 87 и регулирующими клапанами 88 для регулирования давления жидкости в каждой линии или группе отверстий. Под каждой линией отверстий или группой расположен всасывающий элемент 82 для отвода избыточной воды и для защиты зоны от избыточного затопления водой.

Волоконное полотно 83, предназначенное для преобразования в ткань, согласно настоящему изобретению, подают на конвейерную ленту поддерживающего элемента с профилированной поверхностью. Воду разбрызгивают через соответствующую форсунку 84 на волоконное полотно для предварительного смачивания полотна и в помощь при регулирования волокон по мере того, как они проходят под трубопроводами давления. Всасывающая щель 85 расположена под этой водяной форсункой для отвода избыточной воды.

Волоконное полотно проходит под трубопроводом подачи воды с магистралью, предпочтительно имеющей растущее давление. Например, первые линии отверстий могут подавать жидкость при давлении 100 фунтов/д2, в то время как следующие линии отверстий могут подавать жидкость при давлении 300 фунтов/д2, и последние линии отверстий подают жидкость при давлении 700 фунтов/д2.

Хотя на чертежах показано шесть линий или рядов отверстий, однако количество линий или рядов отверстий не нормировано, но зависит от веса полотна, скорости, используемого давления, количества рядов отверстий в каждой линии и т.п.

После прохождения между трубопроводами питания жидкостью и всасывания сформированную ткань проводят над дополнительной просасывающей щелью 86 для отвода избыточной воды с полотна. Поддерживающий элемент с профилированной поверхностью может быть выполнен из относительно жесткого материала и содержать несколько ребер.

Эти ребра проходят поперек, по ширине конвейера и имеют губу с одной стороны и плечико - с противоположной стороны для того, чтобы плечико одного ребра зацеплялось с губой соседнего ребра, допуская перемещение этих относительно жестких элементов, предназначенных для применения в конвейерной конфигурации, показанной на фиг.6.

Предпочтительное устройство для изготовления тканей, в соответствии с настоящим изобретением, схематично представлено на фиг.7.

В этом устройстве профилированный поддерживающий элемент представляет собой вращаемый барабан 90. Барабан вращается в направлении против часовой стрелки и включает в себя несколько изогнутых по кривой пластин 91, имеющих желаемую конфигурацию профилированной поверхности и расположенных так, чтобы образовать внешнюю поверхность барабана.

Вокруг части периферии барабана расположен трубопровод 89, соединяющий несколько полос 92 с отверстиями для подачи воды или другой жидкости к волоконному полотну 93, уложенному на внешней поверхности скривленных пластин.

Каждая полоса отверстий может содержать один или более рядов дырочек очень мелкого диаметра, приблизительно от 5/1000 дюйма до 10/1000 дюйма в диаметре. Отверстий должно быть как можно больше, 50-60 отверстий на дюйм или более при желании. Воду или другую жидкость направляют по рядам отверстий. Давление в каждой группе отверстий повышают от первой группы, под которой проходит волоконное полотно, к последней группе. Давление регулируют с помощью соответствующих регулирующих клапанов 97 и манометра 98.

Барабан соединен с отстойником, к которому может быть подключен вакуум для содействия в отводе воды и защиты зоны от затопления. При работе волоконное полотно 93 раскладывают на профилированном поддерживающем элементе 91 перед тем, как будет впрыснута вода из трубопровода 89. Волоконное полотно проходит под полосами отверстий и преобразуется в ткань, согласно настоящему изобретению.

Образованную ткань затем проводят над секцией профилированного поддерживающего элемента и барабана 95, где нет полос с отверстиями, но имеется вакуум, предназначенный для его приложения. Ткань после того как она обезвожена, снимают с барабана и проводят вокруг серии сушильных банок 96 для высушивания ткани.

Фиг. 8-19 представляют поперечные сечения и виды сверху различных поддерживающих элементов с профилированной поверхностью, которые могут быть использованы в соответствии с заявленным изобретением.

На этих фигурах чертежей показаны различные конфигурации пирамид и порядок расположения отверстий, которые могут быть использованы в элементах с профилированной поверхностью.

Фиг.8 представляет поперечное сечение поддерживающего элемента с профилированной поверхностью, изображенного на фиг.3; фиг.9 - вид сверху. Поддерживающий элемент, показанный на фиг. 8 и 9, изготавливает ткань, как это описано по фиг.1.

Как показано на фиг.9, пирамиды 61 квадратные в своем основании. Пирамиды, по существу, одинаковые, при этом каждая сторона 66 пирамиды представляет собой равнобедренный треугольник. Каждая из пирамид сходится в точке или вершине 65, и вершины выровнены в двух направлениях, перпендикулярных друг другу.

Основания пирамид в значительной мере граничат друг с другом таким образом, что имеется желоб 67 незначительной ширины между стенками пирамид. Угол "а", который образует стенка пирамиды с горизонтальной плоскостью, составляет приблизительно 70o. Поддерживающий элемент с профилированной поверхностью включает в себя также отверстия 68, расположенные как у стенок пирамид, так и в углах пирамид, как показано. Отверстия у стенок пирамид проходят вверх по стенке пирамид, как показано на фиг.8.

Фиг. 10 и 11 показывают другой поддерживающий элемент с профилированной поверхностью, который может быть использован в соответствии с настоящим изобретением.

Фиг.10 представляет поперечное сечение; фиг.11 - вид в плоскости. Пирамиды 100, по существу, одинаковой конструкции и выровнены по рядам так же, как описано по фиг. 8 и 9. Однако, промежуток между сторонами пирамид для образования желоба 101 значительно больше, настолько, что отверстия 102 в профилированном поддерживающем элементе не проходят по стенкам пирамид.

Конструкцию, изображенную на фиг. 10 и 11, можно использовать для более тяжелых по весу волоконных полотен, так как имеется больше места для волокон, которые предназначены для спрессовывания, между стенками пирамид.

Фиг. 12 и 13 показывают еще один пример выполнения профилированного поддерживающего элемента согласно настоящему изобретению.

В этом примере выполнения стенки пирамид 104 имеют составной угол. Часть 105 стенки пирамиды, которая проходит вверх от желоба 106, находится под углом приблизительно 80o к горизонтальной плоскости. Часть 107 стенки пирамиды, проходящая вниз от вершины 108 пирамиды, составляет угол приблизительно 55o с горизонтальной плоскостью.

Преимущество этой конструкции пирамид состоит в том, что образованное полотно можно будет легче снять с профилированного поддерживающего элемента.

В этом примере выполнения отверстия 109 расположены у стенок пирамид, а отверстия 110 расположены в углах пирамид, где сходятся четыре пирамиды. По этому примеру выполнения отверстия у стенок пирамид выполнены несколько больше, чем отверстия в углах.

Фиг.14 и 15 показывают еще один пример выполнения профилированного поддерживающего элемента согласно настоящему изобретению.

По этому примеру выполнения стенки пирамид выполнены неодинаковой формы. Задний край 113 каждой пирамиды, по существу, вертикальный, в то время как передний край 114 каждой пирамиды образует с горизонталью угол приблизительно 70o.

Как показано на чертеже, поддерживающий элемент включает в себя отверстия 116. Благодаря изменению формы пирамид в таком виде жидкость, обрабатывающую волокна, можно регулировать таким образом, чтобы имелся больший завихряющий эффект, возникающий в желобах 115 между пирамидами.

Фиг. 16 представляет вид сверху профилированного поддерживающего элемента, согласно настоящему изобретению; фиг.17 - поперечное сечение по линии 17-17 на фиг.16. По этому примеру выполнения пирамиды 120 выполнены с одинаковыми стенками, при этом каждая стенка образует с горизонталью угол примерно 70o. Имеется два окна 121 у каждой стенки каждой пирамиды. Благодаря расположению двух отверстий у каждой стенки пирамиды можно образовать несколько "дуговых связок" между соседними взаимосвязанными узлами в окончательно полученной ткани.

Фиг. 18 и 19 представляют вид сверху предпочтительного примера выполнения профилированных поддерживающих элементов согласно настоящему изобретению.

Согласно обоим чертежам, пирамиды представляют собой четырехстороннюю одинаковой формы конструкцию. По фиг.18 имеется отверстие 126, расположенное вблизи каждой стенки пирамид. По фиг.19 имеются отверстия 128 у стенок пирамид. Имеются также отверстия 129 в углах, где сходятся четыре пирамиды. Отверстия у стенок пирамид несколько больше по диаметру, чем отверстия в углах пирамид.

Профилированные поддерживающие элементы, согласно настоящему изобретению, можно изготавливать из различных материалов, таких как пластики, металлы и т.п. Используемые материалы не должны д6еформироваться под действием удара жидкости, сталкивающейся с поверхностью. Поверхность поддерживающего элемента не должна иметь заусенцев или иных дефектов, но должна быть относительно гладкой.

Предпочтительно, чтобы поддерживающий элемент не был сильно отполированным, поскольку при изготовлении тканей, согласно настоящему изобретению, желательна поверхность, имеющая некоторые характеристики трения. Было установлено, что финишированные на стенке поверхности технологически подходят для изготовления тканей согласно настоящему изобретению.

Во всех примерах поддерживающий элемент с профилированной поверхностью имеет несколько отверстий, расположенных по заранее заданному рисунку, как и несколько пирамид либо четырехсторонних, либо трехсторонних, по желанию, при этом пирамиды образуют угол с горизонталью, по меньшей мере, 55o, а предпочтительно от 60 до 75o.

Предпочтительно, чтобы отверстия в пластине проходили вверх по стенкам пирамид, хотя это совершенно не обязательно, очевидно, что благодаря такому выполнению легче получить желаемое спрессовывание между волокнами, которые спутаны.

Следует обратить внимание, что не всем из отверстий или окон в поддерживающем элементе нужно полностью проходить сквозь поддерживающий элемент. По меньшей мере, некоторые из отверстий могут проходить через поддерживающий элемент только частично, при условии, что они имеют достаточную глубину, чтобы снизить или предупредить нежелаемое обратное затекание жидкости.

Если большое количество жидкости или жидкость с очень большой силой затекает обратно в перераспределяющую волокна зону, то это может нарушить желаемое перераспределение волокон.

Фиг. 20 - 23 представляют микрофотографии ткани согласно настоящему изобретению. Ткань представляет собой ткань с удельным весом 600 гран, изготовлена из вискозного волокна, волокна имеют 1,5 денье и штапельную длину в 1,1/4 дюйма. Ткань образована на пластинах, подобных тем, что изображены на фиг. 3, с отверстиями у стенок пирамид несколько большими по диаметру, чем отверстия в углах пирамид. Пластина была четырехсторонней со стенками, образующими угол с горизонталью приблизительно 75o.

Фиг. 20 представляет микрофотографию вида сверху ткани при увеличении в 20 раз. Как можно увидеть волоконные части ткани очень плотные и спрессованы в то время, как открытое сечение относительно свободно от волоконных концов и хорошо и четко очерчено. Волокно содержит множество пряжеобразных волоконных групп 200. Эти группы взаимодействуют в узлах 201 волокнами, общими для нескольких групп, и образуют правильный квадратный рисунок из отверстий. Между взаимосвязанными узлами находятся зоны 202 "дуговых связок".

Фиг. 21 представляет увеличенный вид ткани по фиг.20 с кратностью 76 раз и показывает одну из волоконных групп, или зону с "дуговой связкой" ткани. Как можно увидеть, приблизительно в центре этой волоконной группы имеются волоконные сегменты, которые закручены вокруг, по меньшей мере, части периферии параллельных и плотно спрессованных волоконных сегментов, которые комплектуют эту волоконную пряжеобразную группу, т.е. "дуговую связку".

Фиг. 22 представляет увеличение одного из узлов ткани, изображенной на фиг. 20. Узел включает в себя несколько волоконных сегментов, некоторые из которых проходят, по существу, прямо через узел, в то время как другие сегменты образуют изгиб почти в 90o внутри структуры, а иные сегменты проходят по диагонали, проходя при этом через узел.

Фиг.23 представляет поперечное сечение "дуговой связки" зоны на фиг.20 и 21. По существу, параллельные волоконные сегменты входят и, некоторых примерах, проходят через зону "дуговой связки". В зоне "дуговой связки" имеются также волоконные сегменты, которые завернуты по окружности вокруг пряжеобразной волоконной группы.

Ниже представлены четыре специфических примера способа изготовления тканей в соответствии с настоящим изобретением.

Пример 1.

Устройство, показанное на фиг.2, используют для изготовления ткани. Изокардное полотно в 300 гран удельного веса 1,5 денье с вискозными волокнами в 1,25 дюйма штапельной длины обрабатывают по способу, описанному в патенте США N 4475271.

Полотно располагают поверх образующей пластины, которую удерживают на проволочной несущей ленте. Несущая лента представляет собой полиэстеровый однониточный ремень с плоской проволокой и рисунком 12 х 10, поставляемый фирмой Appleton Wire Workof Appleton, Висконсин.

Ремень имеет долевые и поперечные проволоки в 0,028 дюйма диаметром и открытое сечение 44%. Образующая пластина имеет такой профиль, как показано на фиг. 12. Стенки желобов 105 пирамид образуют угол 74o к горизонтали, а вершинная стенка 107 образует угол 56o к горизонтали. Длина стенки 105, измеренная по вертикали, составляет 0,045 дюйма (.114 см), а высота по вертикали от дна 106 желоба до вершины пирамиды 108 составляет 0,090 дюйма (.229 см). Дно желоба имеет 0,003 дюйма (0,0076 см) в диаметре.

Пирамиды расположены по квадратному рисунку 12 х 12 пирамид, как показано на фиг.13. Пирамиды расставлены с промежутком по центру на 0,0083 дюйма (0,21 см). Отверстия у стенок пирамид имеют диаметр 0,032 дюйма (0,08 см), а отверстия в углах пирамид имеют диаметр 0,025 дюйма (0,064 см). Трубопровод содержит 30 дырочек на дюйм (11,8 на см), при этом каждая дырочка имеет 0,007 дюйма (0,018 см) диаметре.

Волоконное полотно на пластине проводят под трубопроводом и намачивают водой, чтобы расположить полотно на образующем элементе. Последующие проходы осуществляют при 100 фунтов/д2г, 600 фунтов/д2г и, наконец, три прохода при 1000 фунтов/д2г. Все проходы проводят при скорости 10 ярдов в минуту (9,1 м/мин) и при вакууме 24 дюйма водяного столба (61 см).

Микрофотографии полученного в результате материала изображены на фиг. 24, 25 и 26.

Фиг.24 представляет микрофотографию изготовленного материала в плоскости при увеличении в 25 раз. Ткань содержит множество пряжеобразных волоконных групп или сгустков, 205. Сгустки взаимно связаны в узлах 206 волокнами, общими для нескольких сгустков, образуя рисунок, по существу, квадратных отверстий 207. В центре каждого сгустка имеется спутанная зона (дуга - связка), и из этой спутанной зоны сгусток выходит в противоположных направлениях.

Как это более четко видно на увеличенной фиг.25, которая представляет собой увеличение в 70 раз одной зоны дуга - связка ткани по фиг.24, увеличенная зона содержит несколько волоконных сегментов, которые опетлеваны и спутаны и простираются вокруг части периферии сгустка, удерживая волокна очень плотно спрессованными.

Фиг. 26 представляет собой увеличение в 70 раз одного из взаимосвязанных узлов ткани этого примера. Некоторые из волоконных сегментов проходят прямо через узел, в то время как другие проходят через узел под углом 90o, а иные волоконные части захлестнуты петлей и плотно запутаны внутри узла.

Полученная в результате ткань была испытана на расчетную стандартную плотность и индекс четкости, как будет здесь описано. Расчетная стандартная плотность ткани составляет 0,192 г/см3, а индекс четкости ткани составляет 1,119.

Пример 2.

Ткань изготавливают с помощью того же устройства, что описано в примере 1. Все условия и параметры были такими же, за исключением того, что начальное полотно было с удельным весом 1600 гран на квадратный ярд.

В процессе после одного прохода при 100 фунтов/д2г и одного прохода при 600 фунтов/д2г, полотно подвергли девяти проходам при 1000 фунтов/д2г. Микрофотография в плоскости полученной в результате ткани приведена на фиг. 27.

Как можно видеть, хотя эта ткань больше по весу в пять раз, чем ткань, изображенная на фиг. 24, ткань имеет крайнюю четкость, а волоконные части очень плотные и компактные. Ткань содержит группы волоконных сегментов, в которых волоконные сегменты, по существу, параллельны и плотно спрессованы.

В центре каждой такой группы имеется спутанная зона с частью волоконных сегментов, завернутых по окружности вокруг части периферии пряжеобразной волоконной группы, т.е. зоны с "дуговой связкой".

Эти волоконные группы взаимно связаны в узлах волокнами, общими для нескольких групп, чтобы образовать заранее определенный рисунок из квадратных окон. Интересно отметить, что четкость рисунка не уменьшается к любой значительной протяженности по мере того, как увеличивается вес ткани. Это, конечно, находится в противоречии к большинству обычных процессов обработки нетканых или путаных материалов, где по мере увеличения веса ткани четкость рисунка ткани ухудшается весьма быстро.

Ткань по этому примеру испытана на расчетную стандартную плотность и индекс четкости, как это будет описано здесь. Расчетная стандартная плотность этой ткани составляет 0,256 г/см3, а индекс четкости этой ткани составляет 0,426.

На фиг. 28 представлена микрофотография с увеличением в 50 раз другого примера выполнения зоны с "дуговой связкой" ткани согласно настоящему изобретению.

В этом примере осуществления поддерживающий элемент с профилированной поверхностью, используемый для изготовления ткани, выполнен так же, как это описано в связи с фиг.16. Здесь имеется две спутанные зоны в пряжеобразной волоконной группе, при этом каждая из спутанных зон содержит несколько волоконных сегментов, которые завернуты по окружности вокруг части периферии параллельных и плотно спрессованных волоконных сегментов внутри пряжеобразной волоконной группы.

На фиг. 29 и 30 показан еще один пример выполнения ткани, согласно настоящему изобретению.

Фиг. 29 представляет плоский вид ткани при увеличении в 20 раз, изготовленный из волоконного полотна в 600 гран по удельному весу, в котором волокна представлены вискозой с 1,5 денье и 1,25 дюйма штапельной длины.

Волоконное полотно было обработано, в соответствии с настоящим изобретением, с помощью поддерживающего элемента с профилированной поверхностью, такого же, как изображено на фиг.10 и 11, за исключением того, что отверстия представлены относительно длинными, узкими щелями, не круглые. Эти щели одинаковы по ширине и закруглены на концах. Эти щели настолько длинные, что простираются вдоль днища желоба от центра сторон между двумя пирамидами поперек пересечения к центру сторон соседних пирамид.

Согласно фиг.29 ткань содержит множество пряжеобразных волоконных групп, в которых волоконные сегменты относительно параллельны и компактны. Группы связаны между собой в узлах волокнами, которые являются общими для нескольких групп, образуя заранее определенный рисунок из скошенных квадратных отверстий.

Как более четко видно на микрофотографии по фиг.30, которая представляет увеличение в 50 раз одной из пряжеобразных групп, пряжеобразная волоконная группа сужается по мере того, как она проходит от одного взаимосвязанного узла к соседнему взаимосвязанному узлу.

Главным образом, в средней точке этой пряжеобразной волоконной группы имеется сильно спутанная зона, которая включает в себя некоторые волоконные сегменты, которые завернуты по окружности вокруг части периферии пряжеобразной волоконной группы.

Как можно увидеть на этой микрофотографии в зауженной зоне сужающейся пряжеобразной волоконной группы, большинство из волоконных сегментов, по существу, параллельны одному или более смежных волоконным сегментам, в то время в расширенной части заужения внешняя периферия этой суженной части включает в себя параллельные волоконные сегменты, в то время как внутренняя часть этой периферии представляет собой спутанную зону.

Зауженные (сильно уплотненные) зоны пряжеобразных волоконных групп составляют мелкокапиллярную структуру с быстрой степенью поглощаемости в ткани. Зауженная (менее плотная) часть обеспечивает структуру большей капиллярности для высокой поглощающей способности. Таким образом, можно проектировать по желанию поглощающие характеристики ткани.

Насколько можно оценить, одним из факторов, который обеспечивает превосходную прочность в тканых или трикотажных материалах, состоит в том, что изготовленной из волокон нити придают кручение. Это, конечно, уплотняет волокна в нити до некоторой степени и укладывает их в более тесный контакт, повышая фрикционное сцепление между волокнами. Когда такую нить вытягивают или тянут, это фрикционное сцепление повышает прочность нити. В определенных примерах выполнения ткани по настоящему изобретению мы можем достичь кручения в пряжеобразных волоконных группах, которые проходят между узлами.

На фиг.31 и 32 показана ткань по настоящему изобретению, в которой волоконные сегменты между взаимосвязанными узлами имеют кручение.

Фиг. 32 представляет увеличенную часть ткани по фиг.31. Согласно обеим фигурам, ткань была сфотографирована, пока она еще находилась на формирующей пластине.

Далее приводится специфический пример способа изготовления ткани согласно настоящему изобретению, в котором волоконные сегменты закручивают между взаимосвязанными узлами.

Пример 3.

Параметры процесса, условия и оборудование, использованные в этом пример, такие же, как и в предыдущих примерах, за исключением того, что начальное полотно выполнено из волокон отбеленного хлопка с 300 гран на квадратный ярд удельным весом, которые имеют микропросвет 4,8 штапельную длину 30/32 и прочность 22 г на текс.

Формирующий элемент имеет рисунок из пирамид 12 х 12 в виде квадратной формы. Каждая пирамида имеет высоту по вертикали 0,155 дюйма (0,39 см) при измерении от дна желоба до вершины пирамиды. Стенки пирамид находятся под углом 75o к горизонтали. Днище желоба имеет ширину 0,006 дюйма (0,015 см). Отверстия находятся в углах пирамид и составляют 0,038 дюйма (.1 см) в диаметре. Технологический процесс включает один проход при 20 фунтов/д2г без приложения вакуума, который подается впоследствии за одним проходом при 100 фунтов/д2г, затем проход при 600 фунтов/д2г и три прохода при 1000 фунтов/д2г; все они проводятся с отсосом воды при 25 дюймах (63,5 см) водяного столба.

Фиг.33 представляет собой плоскую микрофотографию с увеличением в 15 раз полученной в результате ткани, показывающей пряжеобразную закрутку между взаимными пересечениями. Ткань по этому примеру испытана на расчетную стандартную плотность и индекс четкости, как это будет описано ниже. Расчетная стандартная плотность ткани составляет 0,142 г/см3, а индекс четкости - 1,080.

Хотя все предыдущие ткани были изготовлены с помощью профилированных пластин, в которых применялись квадратные пирамиды, на фиг.34 представлена микрофотография ткани с 15-кратным увеличением, изготовленной с использованием пластины с профилированной поверхностью, в которой пирамиды выполнены треугольными вместо квадратных.

В этом случае ткань имеет три оси вместо обычных двух. Это позволяет получить продукт очень различных и необычных свойств на растяжение в трех направлениях. Эта конфигурация уменьшает податливую упругость ткани.

Как видно на фиг.34, каждый узел имеет шесть пряжеобразных волоконных групп, исходящих из узла. Каждая пряжеобразная волоконная группа имеет зону спутывания, где, по меньшей мере, некоторые волоконные сегменты обернуты вокруг части периферии пряжеобразной волоконной группы.

Интересно отметить, что в узлах тканей по настоящему изобретению волокна крайне компактны и одинаково плотны. Некоторые волоконные сегменты проходят через узел прямо, в то время как другие волоконные сегменты образуют поворот под прямым углом, когда они проходят через узел, хотя иные волоконные сегменты проходят через плотность Z узла, стягивая узел и образуя очень сильно спутанную зону.

Фиг. 35 и 36 представляет собой микрофотографии поперечного сечения с увеличением в 88 раз.

Фиг. 35 представляет микрофотографию узла ткани согласно настоящему изобретению. Эта ткань изготовлена из изокардного полотна с удельным весом 400 гран на квадратный ярд из вискозных волокон, которые имеют 1,5 денье и штапельную длину 1,5 дюйма (3,8 см).

Образующая пластина содержит пирамиды, расставленные по квадратному рисунку 12 х 12 пирамид на расстоянии 0,083 дюйма (0,21 см) по центрам и со стенками, наклоненными под углом 75o к горизонтали. Отверстия у середины сторон пирамид составляют 0,032 дюйма (0,08 см) в диаметре, а в углах пирамид - 0,025 дюйма (0,06 см) в диаметре. Отверстия, поддерживающие ремни и т.д., выполнены так же, как и в описанных предыдущих примерах.

Технологический процесс состоит в одном проходе при 100 фунтов/д2г, одном проходе при 600 фунтов/д2г и трех проходах при 1000 фунтов/д2г; все они проходят с применением вакуума в 25 дюймов (63,5 см) водяного столба.

Микрофотография показывает параллелизованные волоконные сегменты, проходящие через углы, и волоконные сегменты, которые проходят через узлы под углом 90o. Она показывает также большое количество волоконных сегментов, проходящих через плоскость узла, причем все они образуют сильно спутанный узел.

В противоположность этому фиг.36 показывает узел ткани, выполненной в соответствии с известным решением. Эта ткань сделана, как описано в патенте США N 3485706. Образующий элемент здесь представлен в виде плетенного из полиэстеровой нити ремня с квадратным рисунком 12 х 12.

Полотно представляет собой изокардовое полотно с 1,5 денье и 1,5 дюймов (3,8 см) штапельной длины вискозных волокон. Удельный вес полотна 400 гран на квадратный ярд. Первый трубопровод работает при 100 фунтов/д2г, второй трубопровод - при 600 фунтов/д2г, а третий, четвертый и пятый трубопроводы - при 1000 фунтов/д2г. Применяемый вакуум составил 25 дюймов (63,5 см) водяного столба под каждым трубопроводом.

Как можно видеть, здесь имеется некоторое увеличение в узле и присутствуют некоторые параллельные волоконные сегменты. Однако, узел здесь не настолько спрессован и плотен и наблюдается значительно большая хаотичность в волоконном порядке этого узла, чем в узлах тканей, полученных согласно настоящему изобретению.

Как видно по микрофотографиям фиг. 20 - 34, ткани, согласно настоящему изобретению, имеют единообразные структурные характеристики. Эти характеристики таковы, что волоконные зоны тканей очень плотные и компактные, во много раз в большей степени, чем известные нетканые материалы. Плотность или компактность в волоконных группах одинакова и подобна такой, которой характеризуется сученая пряжа из подобных волокон с подобным денье волокон.

Другая уникальная характеристика, которая проявляется во всех тканях, полученных по настоящему изобретению, представляет собой степень четкости живого проходного сечения тканей. Имеются несколько волоконных концов, петель или сегментов, которые входят в открытое сечение ткани, снижая четкость ткани. Это свойство придает полученным в результате тканям внешний вид, подобный тканым материалам.

К тому же, взаимно связанные зоны не спутаны, как в известных материалах. Это вносит дополнительный вклад в тканый внешний вид материалов согласно настоящему изобретению.

Эти структурные характеристики позволяют получить значительно улучшенные свойства в окончательно полученных тканях. Материалы, согласно настоящему изобретению, имеют добротную прочность. К тому же ткани, согласно настоящему изобретению, могут иметь регулируемые и хорошие характеристики поглощения, особенно характеристики тампона.

Пример 4.

Следующим является другой пример выполнения ткани, согласно настоящему изобретению.

Полотно из отбеленного хлопка изготовлено по способу, описанному в патенте США N 4475271. Удельный вес полотна 525 гран на квадратный ярд, имеет микропросвет 5,0 и штапельную длину волокон из отбеленного хлопка 1,0 дюйма.

Начальное полотно удерживается на полиэстеровом с плоским плетением однониточном образующем ремне с рисунком 103 х 88 (номинально 100 ячеек) фирмы Appleton Wire, Portlend, Теннеси.

Образующий ремень имеет диаметр долевой проволоки 0,15 мм, диаметр поперечной проволоки 0,15 мм и открытое сечение 17,4% от общей площади. Трубопровод подачи воды, совмещенный вместе с ним, содержит десять рядов отверстий. В каждом ряду имеется 30 отверстий на дюйм (11,8 отверстий на см), причем каждое отверстие имеет приблизительно 0,007 дюйма в диаметре (приблизительно 0,018 см). Ряды отверстий разделены расстоянием примерно в 2 дюйма (около 5,1 см).

Волоконное полотно укладывают на образующем элементе, намачивают водой, размещая полотно на ремне, и проводят под трубопроводом подачи воды со скоростью 100 ярдов в минуту (91,4 м/мин). Отверстия в первом ряду подают воду при давлении 100 фунтов/д2г, отверстия в следующем ряду подают воду под давлением 400 фунтов/д2г, а отверстия последних восьми рядов - при давлении 800 фунтов/д2г.

Во всасывающем трубопроводе, расположенном под формирующим ремнем и под трубопроводом подачи воды, поддерживается вакуум в 25 дюймов (63,5 см) водяного столба. Сформированную ткань переворачивают и формируют по второй стороне, т. е. на втором этапе процесса подвергают разбрызгиванию водой ту сторону полотна, которая была в контакте с формирующим ремнем во время первого этапа обработки.

На втором этапе сформированную ткань укладывают на вторую формирующую поверхность. Вторая формирующая поверхность содержит ряды пирамид с вершинами пирамид, выровненными в двух направлениях, перпендикулярных друг другу.

Каждая пирамида имеет, по существу, прямоугольное основание. Поверхность имеет восемь пирамид на дюйм в направлении станка и 20 пирамид на дюйм в поперечном направлении. Основание пирамиды составляет 0,125 дюйма в направлении станка и 0,05 дюйма - в поперечном направлении.

Основание желоба между пирамидами закруглено по радиусу до 0,003 дюйма, а каждая пирамида имеет высоту от вершины до желоба 0,065 дюйма. Отверстия расположены в образующей поверхности по правильному рисунку, т.е. в желобах у центра более длинных сторон соседних пирамид и там, где сходятся четыре пирамиды.

Каждое отверстие имеет диаметр 0,033 дюйма. Водоснабжающий трубопровод, совмещенный со второй образующей поверхностью, содержит девять рядов отверстий. Здесь имеется 30 отверстий на дюйм (11,8 отверстий на см) в каждом ряду, при этом каждое отверстие имеет диаметр приблизительно в 0,007 дюйма (приблизительно 0,018 см).

Единожды уже образованное полотно намачивают водой и проводят под водоснабжающим трубопроводом при скорости 100 ярдов в минуту (91,4 м/мин). Отверстия первого ряда подают воду под давлением 400 фунтов/д2г, отверстия последних восьми рядов подают воду под давлением 1600 фунтов/д2г. Во всасывающем трубопроводе под второй образующей поверхностью поддерживается вакуум в 25 дюймов (63,5 см) водяного столба.

Полученный в результате материал имеет усредненное значение расчетной стандартной плотности 0,154 г/cм3, а индекс четкости 0,66, если испытания проведены, как будет описано ниже.

Определение индекса четкости.

Далее описывается анализ изображения, характерный для определения индекса четкости.

Индекс четкости изменяется на дырчатых нетканых материалах, которые не содержат связующего. Четкость несвязанного дырчатого материала является функцией распределения волокон в ткани, причем индекс четкости увеличивается по мере того, как большая часть волокон укладывается в раздельных площадках волоконного покрова, которые окружают дырочки в ткани.

Чтобы определить индекс четкости, измеряют отдельные доли площади. Волоконный покров (FC) - это доля площадки, представляющая нити плетеной марли, например, или раздельные сгустки дырчатых нетканых материалов. Волокно в дырочках (ГА) - это доля площадки, представляющая волокно, которое находится не в волоконных сгустках, а выступает в открытое проходное сечение между нитями плетеной марли, например, или в дырочки нетканых материалов.

Доля площадки с дырочками (CA) представляет долю площадки окон, или дырочек, в ткани (сумма из доли площадок живого проходного сечения (AO) и доли площадок FA).

Индекс четкости (CI) дырчатой ткани рассчитывают как отношение доли площадок с дырочкам (CA) к сумме волокна в дырочках (FA) и волоконного покрова (FC) по следующей формуле:

CI = CA/(FA + FC)

Результирующий индекс четкости увеличивается при четкости образования дырчатой ткани.

Индекс четкости дырчатых тканей может быть измерен по анализу изображения. По существу, анализ изображения включает применение компьютеров для получения многообразной информации от изображения. Изображение ткани передается через комплект микроскопа с таким увеличением, что на экране изображаются отдельные повторяющиеся рисунки, хотя одновременно можно наблюдать отдельные волокна в ткани.

Оптическое изображение ткани формируется линзами на трубке видеокамеры и преобразуется в электронный сигнал, удобный для анализа. Стабилизированный источник пропущенного света используется на микроскопе для того, чтобы воспроизвести изображение на мониторе с таким визуальным контрастом, чтобы покрытые волокнами площадки различным образом оттенялись от серого до черного цвета, а открытое проходное сечение или свободные от волокон площадки оставались белыми. Каждая линия изображения разделяется на эталонные точки или пайкселы для измерения.

Среднюю площадь дырочки можно также определить с помощью анализа изображения как усредненное, в квадратных миллиметрах, значение отдельных площадок, которые представляют дырочки, окруженные площадками с покрытыми волокнами, инидентифицированными как площадка волоконного покрова (FC).

Такой анализ проводится с использованием Анализатора изображения Lei ca Quantimet 0,520, с возможностью работы в сером цвете с программным обеспечением Version 4,2, причем все это имеется в распоряжении фирмы Lei ca Inc., из Дэрфилда, Иллинойс, США.

Применяемый световой микроскоп представляет собой комплект микроскопа Olympus SZH с 10-кратным увеличением с использованием 0,5-кратного объектива и двойной 20-кратной настройки. Микроскоп оснащен стабилизированным источником пропущенного света. Видеокамера Co и Model 4812 обеспечивает связь микроскопа с анализатором изображения.

Имеющаяся в продаже ткань из плетеной марли USP Type VII пригодна в качестве образца в целях настройки анализатора изображения. Упаковку плетеной марли вскрывают, снимают единственную губку и разворачивают на толщину одного слоя. Один слой плетеной марли раскладывают между двумя частыми стеклянными слайдами на предметном столе микроскопа и точно переводят изображение на видеоэкран. Рисунок ткани ориентируют таким образом, чтобы на экране можно было видеть отдельные повторы целого рисунка (см. фиг.37).

Используя Анализатор изображения Lei ca Quantimet 0,520, совмещенный с Микроскопом Olympus SZH с увеличительной настройкой, как описано выше, получают результаты при калибровке анализатора 0,021 мм/пайксел, и можно проводить анализ площадок, содержащих от 14 до 24 повторов целых рисунков марли типа U. S.P. Type VII на единственном поле. Яркость и контрастность изображения регулируют, вводя полный набор уровней серого цвета в воспроизводимое изображение (воспроизведение гистограммы уровня серого содержит на шкале все положительные уровни серого цвета).

Такая регулировка позволяет определять нити, четкие площадки отверстий и волокна, отходящие от нитей в площадки отверстий.

Далее, образец снимают с предметного стола микроскопа и используют два чистых стеклянных слайда для проведения ретуширующей коррекции, чтобы исключить любое неровное отсвечивание поперек поля наблюдения. Затем на предметном столе микроскопа заменяют образец.

Чтобы измерить индекс четкости, проводят отдельные изображающие операции в следующем порядке:

1. Сначала устанавливают уровень обнаружения черного изображения площадки, равный сгущенным волоконным прядям и взаимосвязанным узлам, но без выявления отдельных волокон, выходящих из нитей в дырочки (см. фиг.38). Значение уровня серого цвета для черного обнаружения помещают для будущей ссылки.

2. Используя поперечную функцию, выявленное изображение нитей в обнаруженной плоскости 1 запоминают в плоскости 3 изображения для дальнейших измерений. Это изображение в плоскости 3 изображения представляет площадь волоконного покрова (FC). См. фиг.39.

Примечание: при необходимости, для того, чтобы выявить полностью площадь волоконного покрова, изображение в плоскости 1 распространяют на ряд циклов, до тех пор, пока не будут учтены отверстия в площади волоконного покрова; затем изображение разрушают таким же количеством циклов, возвращая площадь волоконного покрова по краям до начальных границ, как установлено в порядке обнаружения.

3. Далее, устанавливают уровень белого обнаружения, равный площадкам, которые свободны от волокна внутри каждой дырочки на поле наблюдения. Уровень белого обнаружения также помечают для дальнейшей ссылки. Это выявленное изображение в плоскости 1 изображения представляет открытое проходное сечение (OA) ткани. См. фиг. 40.

4. Используя логическую функцию, изображения в плоскости 1 и плоскости 3 комбинируют, в соответствии с формулой:

Обратить (Плоскость 1 XOR Плоскость 3),

т. е. создают изображение всех пайкселов, которых нет ни в плоскости 1, ни в плоскости 3. Эта операция генерирует изображение в плоскости 4 изображения волокон, отходящих от нитей в волоконные дырочки, или "волокно в дырочках" (FA). См. фиг.41.

5. Проводят измерения поля следующего изображения, а значения Долевой площадки записывают для расчета индексов четкости:

Плоскость 1 (OA) - (фиг.40)

Плоскость 3 (FC) - (фиг.39)

Плоскость 4 (FA) - (фиг.41)

Доля площадок с четкими дырочками (CA) подсчитывается как сумма открытого сечения (CA) и волокон в дырочках (FA). Индекс четкости также рассчитывается как отношение доли площадок с дырочками (CA) к сумме двух долей площадок, волокна в дырочках (FА) и с волоконным покровом (FC):

CI = CA/(FA + FC)

Дополнительные поля плетеной марли замеряют таким же образом, используя уровень Черного обнаружения и уровень Белого обнаружения, выбранные на этапах 1 и 3. Результаты от ряда представленных площадок ткани (по меньшей мере, подвергаются анализу десять полей для каждой ткани) усредняются, чтобы получить усредненный индекс четкости.

Анализ изображения используют также для определения размера дырочек в виде усредненной площади дырочки в квадратных миллиметрах. Для каждого поля, рассмотренного на этапах 1-5, осуществляют следующие этапы: после записи измерений поля и перед перемещением ткани на следующее поле.

6. Снова, используя логическую функцию, комбинируют изображение плоскости 1 (CA) и плоскости 4 (FA) (фиг.41) через функцию дополнительного изображения (OR), формируя изображение доли площадок с дырочками (CA) в плоскости 5. См. в фиг. 42. Уравнение изображения выражается:

Плоскость 5 (CA) = Плоскость 1 (OA) OR Плоскость 4 (FA)

7. В меню Измерения признаков устанавливаются параметры для измерения плоскости 5 (CA).

8. В меню Гистограммы выбирают параметр площадки и высвечивают его. Затем выбирают критерий для анализа изображения плоскости 5, CA, для отдельных характерных площадок.

9. Повторяют этапы 6-8 для каждого поля после того, как анализ на четкость индекса (см. выше этапы 1-5) образует интегральную гистограмму площадок CA со средним и стандартным значением отклонений (гистограмма не отчетлива между различными полями одного и того же образца ткани).

10. В конце серии полей для плетеной марлевой ткани записывают среднее значение и стандартное отклонение площади дырочек в квадратных миллиметрах.

Индекс четкости и среднюю площадь дырочек для тканей, полученных согласно настоящему изобретению, и тканей по известным решениям анализируют подобным образом, используя уровни обнаружения, определенные во время анализа плетеной марли.

Для индекса четкости измерения поля запоминаются, а результаты подсчитываются, например, на Lotos 1-2-3. Индекс четкости выводится как средний индекс четкости. После накопления характерных данных для каждой ткани записываются среднее и стандартное отклонение, которое называется средней площадью дырочек.

Ткани, согласно настоящему изобретению, имеют индекс четкости, измеренный по описанной выше методике, 0,5 или более. Наиболее потребляемые ткани, согласно настоящему изобретению, имеют индекс четкости 0,6 или больше, хотя предпочтительные ткани по настоящему изобретению имеют индекс четкости 0,75 или более.

Определение расчетной стандартной плотности.

Расчетная стандартная плотность является плотностью волоконных сгустков в дырчатой ткани без связующих. Расчетную стандартную плотность определяют по доле площадки, представляющей покрытую волокном площадку рисунка, и плотности ткани, рассчитанной с использованием удельного веса ткани в граммах на квадратный сантиметр, поделенный на среднюю толщину (в сантиметрах) волоконных сгустков. Измерения для определения расчетной стандартной плотности проводят по нетканому материалу без связующих.

Методика определения расчетной стандартной плотности, которая выражена в граммах на кубический сантиметр, для дырчатых нетканых материалов приводится ниже.

Анализ требует определения удельного веса ткани в граммах на сантиметр квадратный (г/см2)-(WT), измерения толщины (Z) волоконных сгустков в сантиметрах (см) и анализа на индекс четкости, чтобы получить долю площади (FC), которая представляет собой покрытую волокном площадку рисунка.

Стандартную методику испытаний, вроде A S TM 0/3776, используют для определения удельного веса ткани. Толщина волоконных сгустков может быть определена с помощью Анализатора изображения Leica Quantimet 0,520 для измерения поперечного сечения по волоконным сгусткам.

Чтобы приготовить ткань для анализа изображения толщины волоконных сгустков, показательный образец ткани погружают в прозрачную смолу (например, в смолу "Araldite TM"), а поперечные сечения блока ткань/смола изготавливают с помощью низкоскоростной пилы, вроде Buehler Isomet пилы, снабженной алмазным лезвием.

Последовательные поперечные сечения, толщиной 0,027 см, нарезают как в станочном, так и в поперечном ему направлениях ткани и закрепляют на стеклянных слайдах микроскопа с помощью оптического клея 60 Norland в качестве монтажной среды.

По микроскопическому исследованию серии сечений в сравнении с куском исходной ткани, которая подвергается анализу, поперечные сечения, представляющие волоконные сгустки, маркируются для измерения. Сечения волоконных сгустков в нетканом материале выбирают со срезом, сделанным в зоне, находящейся приблизительно посередине между конструкцией "дуговой связки" и взаимно соединенного узла или, если конструкция "дуговой связи" отсутствует, между двумя взаимосвязанными узлами. Сечения волоконных сгустков в нетканых материалах по известным решениям выбираются со срезом, сделанным приблизительно посередине между взаимосвязанными узлами.

Толщина каждого выбранного волоконного сгустка идентифицируется как длина линии, проведенной через поперечное сечение от границы, представляющей одну поверхность ткани, до границы, представляющей противоположную поверхность. Длина линий, представляющих толщину у каждого ниточного сгустка измеряется, а записывается средняя толщина (Z) в сантиметрах ниточного сгустка. Долю площадки (FC), представляющую образцовую площадку покрытого волокном рисунка, получают из анализа на индекс четкости.

Далее, рассчитывают расчетную стандартную плотность, выраженную в граммах на кубический сантиметр (г/см3), согласно следующей формуле:

Расчетная Стандартная Плотность = WT/(Z + FC)

Определение плотности ткани.

Ниже приводится методика определения плотности ткани дырчатого нетканого материала. Плотность ткани представляет собой значение, рассчитанное по весу ткани на единицу площади в граммах на квадратный сантиметр, толщине ткани в сантиметрах и доли площади, представляющей покрытую волокном площадь рисунка в ткани.

Единицы измерения плотности ткани - грамм на кубический сантиметр.

Стандартные методики испытаний (например, AS TMD-1777 и D-3776) используются для измерения веса на единицу площади и толщины. Рассчитывают затем пухлость ткани путем деления веса в единице площади на толщину, она выражается в граммах на кубический сантиметр. Доля площади, представляющая покрытую волокном площадь рисунка в ткани, является значением волоконного покрова, полученным из анализа на индекс четкости (см. выше). Далее плотность ткани вычисляется при делении пухлости ткани на долю площади (FC).

Ткани, согласно настоящему способу, имеют расчетную стандартную плотность, измеренную по описанной выше методике, по меньшей мере, 0,14 г/см3 и выше, хотя предпочтительные ткани, согласно настоящему изобретению, имеют расчетную стандартную плотность, по меньшей мере, 0,17 г/см3.

После того, как изобретение описано с его характерными особенностями и с примерами в том виде, в котором оно может быть осуществлено на практике, для специалиста в данной области техники очевидно, что можно провести многочисленные измерения, варианты и расширение основных, введенных здесь принципов, без нарушения существа и объема изобретения.

Использование: изобретение относится к созданию ткани, имеющей прочность и другие характеристики тканых или трикотажных материалов. Сущность изобретения: материал содержит многообразие нитеобразных волоконных сгустков, которые проходят между узлами и пересекаются с ними. Эти волоконные сгустки и узлы образуют рисунок из окон, причем окна имеют в основном квадратную форму. Каждый из волоконных сгустков содержит волоконные сегменты, которые уплотнены и спрессованы. В этих волоконных сгустках многие из волоконных сегментов параллельны друг другу. Как можно видеть на чертеже, по существу, в центре волоконных сгустков, между соседними узлами, имеется спутанная впоследствии зона 54, где волокна стремятся завернуться по окружности вокруг периферии параллельных спрессованных волоконных сегментов. Как видно, волоконные сгустки выступают с противоположных сторон из спутанной по окружности зоны. Эта конфигурация в настоящем решении предпочтительна перед так называемой "дуговой связкой" или "зоной с дуговой связкой". 7 с. и 21 з.п. ф-лы, 42 ил.

| US, патент, 4960630, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1998-02-20—Публикация

1992-02-18—Подача