ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в основном к волокнистым нетканым структурам. Более конкретно - настоящее изобретение относится к волокнистым нетканым структурам, проявляющим низкую плотность и драпируемость, и к способам изготовления подобных структур.

УРОВЕНЬ ТЕХНИКИ

Нетканые материалы широко используются в разнообразных коммерчески доступных индивидуальных защитных изделиях, включающих, например, салфетки и женские гигиенические изделия, такие как гигиенические салфетки, прокладки и тампоны и тому подобное. Во многих данных применениях является желательным, чтобы нетканые материалы “были драпируемыми” для предоставления комфорта пользователю. Как используется в данном документе, термин ”драпируемость”, относится к склонности материала свисать по существу вертикально благодаря силе тяжести, когда свободно держат за один конец материала. Материалы, проявляющие высокую драпируемость, стремятся приспособиться к форме граничащей поверхности, например по отношению к коже пользователя, таким образом стремясь улучшить для пользователя удобство изделия, включающего в себя высокодрапируемый материал.

Известно, однако, что традиционные материалы, имеющие относительно высокие характеристики драпируемости, также стремятся к тому, чтобы быть относительно плотными, тонкими и гладкими, следовательно, отсутствует смягчающее ощущение и/или отслаивающие свойства, которые могут далее быть желательными для разнообразных изделий. Например, многие относительно драпируемые материалы изготовлены традиционно посредством гидроспутывания, причем способ имеет тенденцию получать драпируемые, но высокоплотные материалы.

Соответственно, существует необходимость в нетканых материалах, которые проявляют очень желательную и необычную комбинацию свойств высокой драпировки и низкой плотности для использования в любом из разнообразных изделий. Кроме того, существует необходимость в уникальных способах получения подобных материалов, включающих, но необязательно ограниченных ими, способы получения подобных материалов посредством гидропереплетения нетканых материалов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению предложены материальные, устраняющие недостатки предшествующего уровня техники при изготовлении волокнистой нетканой структуры, имеющей уникальную и желательную комбинацию свойств относительно высокой драпируемости и низкой плотности. В соответствии с одним аспектом настоящее изобретение направлено на волокнистую нетканую структуру, имеющую драпируемость более чем около 4 грамм на квадратный метр на грамм (гм2/г) и плотность менее чем около 0,08 грамм на кубический сантиметр (г/см3).

Такие структуры можно использовать с большой выгодой в широком разнообразии индивидуальных защитных изделий. Соответственно, в другом воплощении настоящее изобретение направлено на индивидуальное защитное изделие, включающее в себя волокнистую нетканую структуру, имеющую драпируемость более чем около 4 гм2/г и плотность менее чем около 0,08 г/см3.

Далее было неожиданно обнаружено, что структуры настоящего изобретения с низкой плотностью и высокой драпируемостью возможно получать посредством способа, включающего в себя образование стабилизированной сетки волокон и последующее контактирование такой стабилизированной сетки с потоком жидкости в особом направлении. Более конкретно, в соответствии с еще другим аспектом, настоящее изобретение направлено на способ получения нетканого материала с низкой плотностью, включающий в себя стабилизацию тонкого слоя нетканых волокон в стабилизированную сетку, перемещение стабилизированной сетки в машинном направлении и контакт стабилизированной сетки с потоком жидкости, который, по меньшей мере, частично направляют вдоль или против машинного направления.

В соответствии с еще другим аспектом настоящее изобретение направлено на способ получения нетканого материала с низкой плотностью, включающий в себя стабилизацию слоя нетканых волокон в стабилизированную сетку, поддержание стабилизированной сетки на эластомерном поддерживающем элементе, перемещение поддерживающего элемента и стабилизированной сетки на нем в машинном направлении и контакт опорной стабилизированной сетки с потоком жидкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры воплощений настоящего изобретения теперь будут описываться со ссылкой на чертежи, в которых:

Фигура 1А является микрофотоснимком, рассматриваемым в трансмиссии, адсорбентного материала, согласующимся с определенными воплощениями настоящего изобретения;

Фигура 1В является микрофотоснимком, рассматриваемым в отражении, показывающим поверхность материала Фигуры 1А, включающего в себя узловые структуры, выступающие из поверхности;

Фигура 2А является горизонтальной проекцией тонкого слоя волокон, пригодного для обработки в соответствии с определенными воплощениями изобретения, описанными в данном документе, и в котором часть тонкого слоя удалена, чтобы показать экран, расположенный внизу и поддерживающий указанный слой;

Фигура 2В является схематичной боковой проекцией тонкого слоя волокон Фигуры 2А, подвергнутой процессу обработки, который согласуется с определенными воплощениями изобретения, описанными в данном документе;

Фигура 3 является крупным планом схематичной боковой проекции набухшего состояния, показанного на Фигуре 2В;

Фигура 4 является схематичной боковой проекцией стабилизированной сетки, обработанной потоками жидкости, согласующейся с определенными воплощениями настоящего изобретения, описанными в данном документе;

Фигура 5 является схематичной боковой проекцией тонкого слоя волокон и стабилизированной сетки, подвергнутой процессу обработки, которая согласуется с определенными воплощениями изобретения, описанными в данном документе; и

Фигура 6 является схематичной боковой проекцией стабилизированной сетки, обработанной потоками жидкости, согласующейся с определенными воплощениями настоящего изобретения, описанными в данном документе;

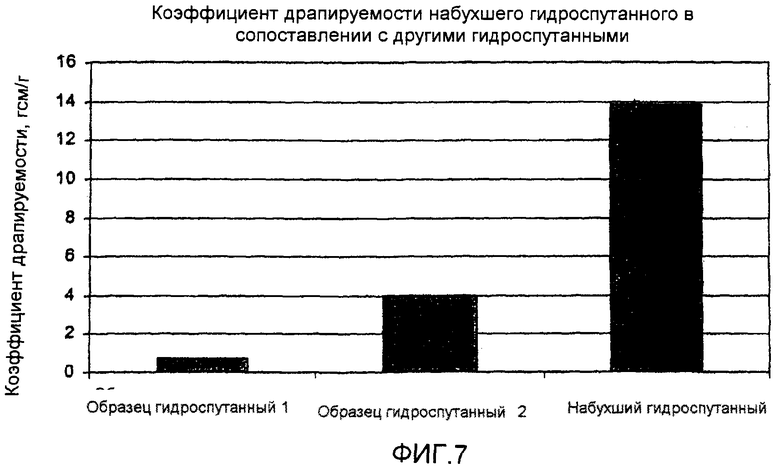

Фигура 7 является графическим представлением драпируемости волокнистой нетканой структуры, согласующимся с определенными воплощениями изобретения, описанными в данном документе, в сравнении с драпируемостью структур предшествующего уровня техники.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВОПЛОЩЕНИЙ

В соответствии с определенными воплощениями настоящее изобретение направлено на волокнистые нетканые структуры, имеющие уникальную комбинацию свойств, включающих, именно, относительно низкую плотность и высокую драпируемость по сравнению с традиционными неткаными структурами. Такая уникальная комбинация свойств приводит к нетканым материалам, которые являются выгодно мягкими и удобными, так же как и пригодными для обеспечения других преимуществ, включая очищение или способность расслаиваться для широкого разнообразия изделий.

Как будет легко понятно для специалистов, термин “плотность” в данном документе относится к массе единицы объема волокнистой сетки, ткани или ее части, в которой низкая плотность связана с сеткой, тканью или ее частью, имеющей желательное свойство набухаемости или поднятия, которое стремится также к корреляции восприятия мягкости, желательной для потребителя. Заявители измерили плотность настоящих структур посредством “Испытания на Плотность”, описанного подробно ниже и понятного специалистам. В соответствии с определенными воплощениями настоящие структуры проявляют плотность, которая составляет около 0,08 г/см3 или менее, более предпочтительно около 0,065 г/см3 или менее и даже более предпочтительно от около 0,065 до около 0,03 г/см3. В определенных предпочтительных воплощениях плотность является настолько низкой, как около 0,06 или менее, предпочтительно около 0,05 или менее и даже более предпочтительно около 0,04 или менее.

Также была измерена драпируемость настоящих структур посредством “Испытания на драпируемость”, описанного подробно ниже и понятного специалистам. Было обнаружено, что настоящие структуры проявляют не только желательно низкую плотность, как описано выше, но также проявляют относительно высокую драпируемость в комбинации с ней. В особенности, в соответствии с определенными воплощениями, настоящие структуры проявляют драпируемость (основная масса/МСВ), которая является более чем около 4 гм2/г или более, предпочтительно более чем около 6 гм2/г и даже более предпочтительно от около 8 до около 16 гм2/г.

Был также измерен предел прочности при растяжении настоящих структур посредством “Испытания на предел прочности при растяжении”, описанного подробно ниже и понятного специалистам. В соответствии с определенными воплощениями настоящие структуры проявляют предел прочности при растяжении в машинном направлении, который составляет около 15 Н/5 см или более, более предпочтительно около 20 Н/5 см или более.

В определенных предпочтительных воплощениях настоящие структуры имеют особенную комбинацию свойств, т.е. плотность менее чем около 0,08 г/см3, драпируемость, по меньшей мере, около 4 гм2/г и необязательно предел прочности при растяжении в машинном направлении, по меньшей мере, около 15 Н/5 см. В дальнейших предпочтительных воплощениях настоящие структуры имеют плотность менее чем около 0,065 г/см3, драпируемость, по меньшей мере, около 6 гм2/г и необязательно предел прочности при растяжении в машинном направлении, по меньшей мере, около 20 Н/5 см.

Фигура 1А является микрофотоснимком, рассматриваемым в трансмиссии, адсорбентного материала, согласующимся с определенными воплощениями настоящего изобретения. В соответствии с такими определенными воплощениями нетканые структуры настоящего изобретения включают в себя множество волокнистых изгибов 100, т.е. по существу u-образные волокнистые части, которые содержатся внутри или выступают наружу из их поверхности 110 и, как правило, являются видимыми на их поверхности.

Фигура 1В является микрофотоснимком, рассматриваемым в отражении, другого адсорбентного материала, согласующимся с воплощениями настоящего изобретения. Весь каркас фигуры представляет фактическую поверхность адсорбентной структуры, которая составляет около 1 см × 0,75 см. Как показано на Фигуре 1В, в определенных воплощениях адсорбентный материал включает поверхностные глобулы 110, включающие в себя волокна и/или части волокон, которые выступают из массы структуры. Поверхностные глобулы 110 могут иметь разнообразные формы, такие как, например, полукружную, круговую, рулонную, винтовую, спиральную и подобную, и иметь характерный размер (например, диаметр или длину) от около 200 до около 1000 микрон, предпочтительно от около 300 до около 800 микрон, наиболее предпочтительно от около 350 до около 700 микрон. Поверхностные глобулы 110 могут присутствовать в концентрации на поверхности адсорбентной структуры, которая составляет более чем около 25 поверхностных глобул на квадратный сантиметр (см2), предпочтительно более чем около 50 поверхностных глобул/см2, более предпочтительно от 75 до около 250 поверхностных глобул/см2.

В определенных воплощениях волокнистая нетканая структура является предпочтительно волокнистой структурой, которая является по существу свободной от волокон, которые являются ткаными, трикотажными, стегаными или связанными стежками, т.е. волокнистую нетканую структуру предпочтительно изготавливают непосредственно из волокна предпочтительнее, чем из пряжи. Волокнистая нетканая структура предпочтительно включает в себя множество волокон или нитей или состоит главным образом из них, которые связываются друг с другом так, как при перепутывании. В предпочтительном воплощении изобретения волокнистая нетканая структура является такой, что более чем около 50% волокнистой массы изготавливают из волокон, имеющих соотношение длины к диаметру более чем около 300. В то время как волокна могут быть штапельными волокнами или непрерывными нитями, является предпочтительным, чтобы волокна были штапельными волокнами. Волокна могут быть, например, целлюлозными волокнами, такими как древесная масса или хлопок; синтетическими волокнами, такими как сложный полиэфир, вискоза, полиолефин, поливиниловый спирт, многокомпонентные (сердцевина, покрытая оболочкой) волокна и их комбинациями. Волокна можно соединить друг с другом при использовании способов, описанных подробно ниже.

Известные волокнистые нетканые структуры включают в себя штапельные волокна, такие как волокна, производные от целлюлозы, сложного полиэфира, вискозы, полиолефина, поливинилового спирта, другие синтетические волокна, комбинации двух или более волокон и подобные. Определенные предпочтительные волокна включают целлюлозу, сложный полиэфир, вискозу и комбинации двух или более этих волокон. Определенные более предпочтительные волокна включают целлюлозу и комбинации сложного полиэфира и вискозы. Примеры коммерчески доступных подходящих волокон включают вискозные волокна “Galaxy”, коммерчески доступные на Kelheim Fibers, Kelheim, Germany или целлюлозные волокна из древесины эвкалипта (lyocell) Tencel, коммерчески доступные на Lenzing AG of Lenzing, Austria.

Кроме волокон волокнистая нетканая структура может включать в себя различные дополнительные материалы, хорошо известные в технике производства нетканых тканей для использования в адсорбентных изделиях. Например, волокнистая нетканая структура может включать в себя полимеры или другие химические волокнистые аппреты или связующие вещества, или твердые материалы, такие как сверхадсорбенты, которые могут распределяться среди волокон, используемые для усиления свойств адсорбции текучей среды, или пигменты или другие отражающие свет агенты для поддержания особенного внешнего вида.

В одном воплощении изобретения толщина волокнистой нетканой структуры, полученной таким образом, имеет толщину менее чем около 10 мм, такую как менее чем около 2 мм. В одном воплощении изобретения волокнистая нетканая структура, полученная таким образом, имеет основную массу, которая составляет менее чем около 150 гм2, предпочтительно от около 30 до около 90 гм2, наиболее предпочтительно от около 50 до около 80 гм2.

В определенных предпочтительных воплощениях нетканые структуры являются гидроспутанными структурами. То есть они являются материалами, полученными в процессе гидропереплетения или “гидроспутывания”, предпочтительно таких процессов, как описано в данном документе.

Заявители обнаружили, что структуры настоящего изобретения проявляют значительно более низкую плотность и/или драпируемость по сравнению с традиционными волокнистыми неткаными структурами, особенно традиционными гидроспутанными материалами. Такая новая и удивительная комбинация свойств предоставляет значительное преимущество настоящим структурам в разнообразных использованиях, включая, но не ограничиваясь ими, женские гигиенические изделия и салфетки.

В одном воплощении изобретения волокнистый нетканый материал используется как компонент гигиенической прокладки, такой как гигиеническая салфетка или прокладка. Например, волокнистый нетканый материал может быть верхним слоем гигиенической салфетки или составным слоем верхнего слоя и адсорбентной сердцевины прокладки. Верхний слой или составной слой верхнего слоя и адсорбентной сердцевины гигиенической салфетки или прокладки, включающий в себя волокнистый нетканый материал настоящего изобретения, был бы выгодным тем, что покрытие предоставляет улучшенную мягкость, адсорбентность и драпируемость, каждый из которых вносит вклад в улучшение комфорта для пользователя.

В одном воплощении изобретения волокнистый нетканый материал используется как компонент тампона. Например, волокнистый нетканый материал можно свернуть и спрессовать в волокнистую ленту для компоновки тампона.

В одном воплощении изобретения волокнистый нетканый материал используется как компонент салфетки, например “детской салфетки”, салфетки для индивидуального ухода/косметической или салфетки (влажной или сухой), пригодной для индивидуальной очистки, или салфетки для очистки поверхностей предметов. Волокнистые нетканые материалы настоящего изобретения можно использовать как однослойную салфетку или как один или более слоев в многослойной салфетке. Предпочтительно салфетка включает слой волокнистого нетканого материала настоящего изобретения как “наружный” слой такой, чтобы волокнистый нетканый материал настоящего изобретения мог контактировать с кожей пользователя. Материал салфетки, включающий в себя волокнистый нетканый материал настоящего изобретения, был бы выгоден тем, что низкая плотность салфетки предоставляет ощущение мягкости, что связано с ее сжимаемостью и адсорбентной способностью.

СПОСОБЫ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Нетканые структуры настоящего изобретения можно получить посредством любого из разнообразных новых способов, обнаруженных заявителями. Например, в соответствии с определенными воплощениями структуры можно получить посредством способа, включающего в себя стабилизацию слоя нетканых волокон в стабилизированную сетку, перемещение указанной стабилизированной сетки в машинном направлении и контакт указанной стабилизированной сетки с потоком жидкости, который, по меньшей мере, частично направляют вдоль или против указанного машинного направления.

Любой из разнообразных способов стабилизации слоя нетканых волокон в стабилизированную сетку можно использовать в соответствии с определенными воплощениями настоящих способов. Например, традиционные способы, такие как гидропереплетение (т.е. направление струй воды на волокна для их переплетения), термосвязывание (т.е. применение нагревания, такого как конвекция, инфракрасная энергия и подобного, к волокнам), также как и латексное или другое “химическое” связывание и подобное, и могут легко применяться специалистами для использования на настоящей стадии стабилизации для предоставления некоторой степени механической целостности для волокон. Как понятно специалистам, такие способы стабилизации могут включать любую комбинацию стадий, таких как предоставление волокон, расположение волокон на экране посредством приемов расположения в сухом виде, приемов расположения в мокром виде и/или подобное, и/или ориентация таких волокон посредством кардности, беспорядочных волокнистых цепочек, и/или других традиционных средств и подобного. В соответствии с определенными предпочтительными воплощениями стадия стабилизации включает в себя стабилизацию слоя нетканых волокон в стабилизированную сетку посредством гидропереплетения и/или термосвязывания волокон, более предпочтительно - посредством гидропереплетения.

Для ясности следующее описание со ссылкой на Фигуры 2-5 иллюстрирует различные воплощения способов проведения стадии стабилизации в соответствии с настоящим изобретением. Как показано на особенном воплощении Фигур 2А и 2В, стадия стабилизации включает в себя предоставление тонкого слоя волокон 200, который кладут на экран 206 (например, металлический или пластмассовый экран), который, в свою очередь, располагается на движущемся конвейере 204. Под “тонким слоем” подразумевается совокупность волокон, которая имеет толщину 202, которая по существу является менее по размеру по сравнению как с длиной 203 (например, самый большой размер тонкого слоя 200), так и с шириной 205 указанной совокупности. Например, тонкий слой 200 может иметь толщину 202, которая составляет менее чем около 10% ширины 205, такую как менее чем около 2% ширины 205. В предпочтительном воплощении тонкий слой 200 волокон является по существу плоским и менее чем около 20 мм по толщине, предпочтительно менее чем около 5 мм.

Волокна в тонком слое 200 являются, как правило, не связанными один с другим. Под “несвязанными” подразумевается, что волокна в тонком слое 200 свободно соединяются один с другим, и слой имеет очень низкий предел прочности при растяжении, такой как менее чем около 5 Н/5 см, предпочтительно менее чем около Н/5 см.

Волокна в тонком слое 200 ориентируются и затем двигаются в машинном направлении к форсункам 290, где они контактируют с потоками жидкости 208 для образования стабилизированной сетки 210. Полагают, что потоки жидкости 208 могут уплотнить слой в любом подходящем направлении и при любом давлении, подходящем для образования стабилизированной сетки. Предпочтительно потоки жидкости 208 ориентируются для уплотнения слоя по существу перпендикулярно и при давлении, например от около 500 до около 5000 фунтов на квадратный дюйм, таком как от около 500 до около 1000 фунтов на квадратный дюйм. Как используется в данном документе, термин “по существу перпендикулярно” значит, что угол (ср. угол 218 на Фигуре 3), образованный между падающим потоком жидкости и направлением, перпендикулярно к которому тонкий слой волокон 200 двигается во время и в точке уплотнения с потоком жидкости 208, составляет от около 20 до около 0 градусов, предпочтительно от около 10 до около 0 градусов и более предпочтительно от около 5 до около 0 градусов и наиболее предпочтительно около 0 градусов.

Любые подходящие способы для движения стабилизированной сетки 210 в машинном направлении и контакта указанной стабилизированной сетки с потоком жидкости, который, по меньшей мере, частично направляется вдоль указанного машинного направления или против него, в то время как указанная стабилизированная сетка двигается в указанном машинном направлении, могут использоваться для настоящих способов. Термин “машинное направление”, как используется в данном документе и понимается традиционно, означает направление, в котором стабилизированная сетка 210 главным образом двигается относительно контактного агрегата (механизма) на стадии контакта.

Как понятно специалистам и как иллюстрируется на чертежах, суммарное машинное направление 212 (обозначенное на Фигуре 2 в различных точках на способе сплошной стрелкой) может меняться относительно контактного агрегата в зависимости от местоположения сетки 210 на агрегате. Для целей стадии контакта в данном документе машинное направление является направлением, в котором часть стабилизированной сетки, контактирующая с потоком воды, движется главным образом по отношению к контактному агрегату (механизму) в то время, когда она контактирует с потоком в ходе стадии контакта.

Стабилизированная сетка 210 может двигаться в машинном направлении с любой скоростью, подходящей для контакта сетки с потоком жидкости, для достижения материала заявленного изобретения. В определенных воплощениях стабилизированная сетка 210 двигается в машинном направлении со скоростью, по меньшей мере, 10 фунтов за минуту (fpm), такой как от около 50 до около 250 fpm.

Было обнаружено, что в определенных воплощениях стабилизированная сетка 210 может контактировать с потоком жидкости, который или направлен вдоль машинного направления сетки, или направлен против машинного направления для достижения нетканого материала настоящего изобретения, имеющего вышеупомянутую комбинацию свойств. Под “направленным вдоль машинного направления” подразумевается, что жидкость движется (например, из форсунки) так, что непосредственно перед первоначальным ее контактом со стабилизированной сеткой поток жидкости имеет скорость такую, которая имеет направляющий компонент в машинном направлении. Аналогично, под “направленным против машинного направления” подразумевается, что жидкость движется так, что непосредственно перед первоначальным ее контактом со стабилизированной сеткой поток жидкости имеет скорость такую, которая имеет направляющий компонент против машинного направления.

Например, Фигуры 2В и 3 иллюстрируют воплощения настоящих способов, включающих в себя потоки жидкости 216 (четыре подобных потока 216а, 216b, 216с, 216d изображаются на Фигуре 2В), контактирующих со стабилизированной сеткой 210 и направленных против машинного направления 212.

Как показано на Фигуре 3, поток жидкости 216 ударяет волокнистую сетку 210 так, что поток жидкости 216 образует угол 218. Угол 218 определяется при измерении углового разделения (в абсолютной величине) между потоком 216 и лучом 217, перпендикулярным поверхности стабилизированной сетки 210 в точке контакта с потоком 216. Стабилизированная сетка 210 двигается в машинном направлении 212 во время контакта с потоком 216, и поток 216, по меньшей мере, частично направляется против машинного направления 212.

Как показано на Фигурах 4 и 5, также согласуется с воплощениями изобретения для одного или более потоков направляться вдоль машинного направления (“машинное” направление вперед) для стадии контакта стабилизированной сетки. На Фигуре 4 поток 416 направляется в машинном направлении 412 и уплотняет стабилизированную сетку 410 с образованием угла 418 между потоком 416 и лучом 417, который является перпендикулярным машинному направлению 412. Фигура 5 показывает одно воплощение в соответствии с настоящим способом, в котором тонкий слой волокон 500 располагают на конвейере 504 и двигают в машинном направлении 512. Слой 500 сначала контактирует с множеством струй 508, которые уплотняют слой 500 по существу перпендикулярно с образованием стабилизированной сетки 510. Стабилизированная сетка продолжает двигаться в машинном направлении 512 и далее контактирует с множеством потоков 516, которые направляются вдоль машинного направления 512 с образованием структуры настоящего изобретения.

В одном воплощении изобретения угол, образованный между потоком и лучом, перпендикулярным машинному направлению (например, угол 218 или 418, как показано на чертежах), составляет от около 1 до около 45 градусов, предпочтительно от около 10 до около 60 градусов, более предпочтительно от около 15 до около 30 градусов.

Любое количество потоков жидкости и/или струй для получения таких потоков можно использовать для контакта стабилизированной сетки одновременно или последовательно в машинном направлении или против него в соответствии со стадией контакта. Для воплощений, в которых присутствует множество потоков жидкости для контакта с сеткой, потоки можно отделить один от другого, например в одну или более линий, расположенных вдоль ширины или длины сетки для контакта. В определенных воплощениях могут присутствовать дополнительные струи, каждая из которых способна вызвать отдельный поток жидкости, расположенные так, что данная точка на стабилизированной сетке подвергается воздействию каждой из дополнительных струй, пока она двигается в машинном направлении. Кроме того, каждая из дополнительных струй может быть частью линии, расположенной вдоль ширины сетки. Множество потоков и/или струй для получения таких потоков можно разделить для достижения плотности струи в любом подходящем интервале таком, как от около 15 до около 60 потоков на дюйм.

В определенных воплощениях потоки 216 жидкости являются предпочтительно потоками воды или преимущественно воды. Потоки 216 жидкости предпочтительно находятся под давлением, которое составляет около 400 фунтов на квадратный дюйм или выше, более предпочтительно от около 750 фунтов на квадратный дюйм или выше и даже более предпочтительно от около 1000 до около 5000 фунтов на квадратный дюйм. Один или более потоков 216 жидкости могут быть такими, что линейный размер/диаметр, характеризующий отверстие, через которое поток приводится в движение, или диаметр потока при столкновении со стабилизированной сеткой, может составлять менее чем около 0,3 мм, предпочтительно от около 0,05 до около 0,3 мм. Потоки жидкости являются предпочтительно непрерывными потоками, контактирующими со стабилизированной сеткой. Альтернативно, потоки жидкости могут контактировать с сеткой пульсированно.

Для ясности ссылка делается на Фигуру 2В, показывающую предпочтительную стадию контакта в соответствии с одним примером предпочтительного воплощения. Как показано на Фигуре 2В, стадия контакта включает в себя передачу стабилизированной сетки 210, образованной посредством стадии стабилизации настоящего способа, на местоположение объемного гидроперепутывания 214 для обеспечения подъема стабилизированной сетки 210. Местоположение гидроперепутывания 214 включает в себя четыре форсунки (220а, 220b, 220с и 220d), каждая из которых предоставляет поток жидкости (216а, b, с и d соответственно), который контактирует с сеткой 210 в направлении против машинного направления 212. Отметим, что машинное направление 212 является направлением касания к круговому движению стабилизированной сетки 210 в точке контакта потока 216 с сеткой 210.

Стадии стабилизации и контакта/набухания настоящего изобретения предпочтительно проводят по существу последовательно (например, стабилизация перед контактом/набуханием). Кроме того, в то время как на Фигуре 2В устройство для стабилизации 206 и устройство для набухания 214 изображаются на одном и том же механизме, эти устройства можно поместить на отдельные механизмы.

Было неожиданно обнаружено, что при образовании стабилизированной сетки и затем контакте стабилизированной сетки с одним или более потоками жидкости, которые направляют, по меньшей мере, частично вдоль или против машинного направления, можно получить волокнистую нетканую структуру, которая имеет низкую плотность со все еще достаточной механической цельностью. Волокнистая нетканая структура, полученная таким образом, может также иметь высокую драпируемость. Не желая быть связанными с теорией, полагают, что изобретенный способ ослабляет стабилизированную сетку и/или снижает степень перепутывания, которое присутствует в стабилизированной сетке и/или увеличивает толщину стабилизированной сетки, и/или снижает плотность стабилизированной сетки. В определенных предпочтительных воплощениях было обнаружено, что настоящие способы позволяют увеличить толщину и/или уменьшить плотность стабилизированной сетки, по меньшей мере, на около 10%, предпочтительно, по меньшей мере, на около 40%.

В соответствии с определенными другими воплощениями настоящее изобретение включает в себя способы изготовления структуры настоящего изобретения, включающие в себя стадии стабилизации слоя нетканых волокон в стабилизированную сетку, сохранение стабилизированной сетки на эластомерном поддерживающем элементе, перемещение поддерживающего элемента и стабилизированной сетки на нем в машинном направлении и контакт опорной стабилизированной сетки с потоком жидкости. Поток жидкости, который контактирует с опорной стабилизированной сеткой, может быть в различных ориентациях, например по существу перпендикулярным стабилизированной сетке или под углом относительно стабилизированной сетки, который по существу составляет не ноль. Поток жидкости можно направить вдоль машинного направления, направить против машинного направления или направить в поперечном направлении.

Любой из способов стабилизации слоя нетканых волокон в стабилизированную сетку, описанных выше, может использоваться для стабилизации слоя волокон. В соответствии с определенными предпочтительными воплощениями стадия стабилизации включает в себя стабилизацию слоя нетканых волокон в стабилизированную сетку посредством гидроперепутывания и/или термосвязывания волокон, более предпочтительно посредством гидроперепутывания.

Любой подходящий эластомерный материал можно использовать в качестве поддерживающего материала в настоящих способах. Эластомерный материал можно изготовить из любого подходящего материала и может иметь любую конфигурацию, подходящую для достижения желательных функций для любого особенного применения настоящих способов. Например, эластомерный поддерживающий материал предпочтительно включает эластомерный материал (материал, который имеет температуру стеклования ниже температуры окружающей среды (при использовании). Эластомер может быть, например, натуральным (политерпеном) или синтетическим эластомером (например, бутадиен-стирольный блок-сополимер, нитрильные эластомеры, неопрен, этилен-пропиленовые каучуки, каучуки на основе уретана, силиконовые каучуки и подобные)). Эластомер может включать сшивки, которые являются предпочтительно неизменными при изменениях температуры. Эластомерный поддерживающий материал может далее включать наполнители, пигменты, усиливающие агенты, пластификаторы и подобное, которые смешивают с эластомерным материалом.

Предпочтительно эластомерный материал может функционировать для контакта стабилизированной сетки на стороне, противоположной стороне, контактирующей с одним или более потоками жидкости на стадии контакта, и поддерживать ее от нее. Не желая быть связанными с теорией, полагают, что эластомерный материал позволяет сетке и/или потоку жидкости двигаться так, что это является уникальным по сравнению с традиционными металлическими или пластиковыми экранами, или поддерживающими материалами. Предпочтительно при контакте стабилизированной сетки с потоком жидкости, по меньшей мере, часть потока перемещается через стабилизированную сетку для контакта с эластомерным материалом, после чего такой эластомерный материал функционирует для отклонения части потока жидкости обратно в стабилизированную сетку.

Например, изображенное на Фигуре 6, является примером эластомерного поддерживающего материала 600 и стабилизированной сетки 609, поддерживаемой на нем, в соответствии с одним воплощением настоящего способа. Эластомерный поддерживающий материал 609 контактирует с сеткой 600 на стороне 601 и поддерживает такую сетку от нее (в этом воплощении обратная сторона сетки 600). Также показанными на Фигуре 6 являются форсунки 603 (вместе), которые производят потоки жидкости 605 (вместе), которые контактируют с сеткой на стороне 606 (противоположной стороне 601). Части потоков 605 перемещаются через сетку 600 для контакта с поддерживающим материалом 609, после чего жидкость отклоняется назад к стороне 606 сетки 600 для предоставления там подъема. В определенных предпочтительных воплощениях эластомерный материал далее функционирует, чтобы позволить жидкости проходить через него.

Эластомерный материал можно образовать, например, в слой или матрицу, на которую можно положить апертурную сетку. Эластомерный поддерживающий материал можно изготовить с отверстиями, например при использовании подходящего лазерного источника нагревания так, чтобы он имел многочисленные макроскопические отверстия, через которые поток жидкости мог легко проходить. Форма отверстий не является критической, но эластомерный поддерживающий материал желательно имеет достаточно открытую область (открытая область является областью, которую занимают отверстия, деленную на общую область отверстий плюс материал), чтобы вода проходила легко через него, к тому же отверстия не включают в себя излишнюю часть эластомерного поддерживающего материала. То есть в определенных предпочтительных воплощениях апертурный эластомерный поддерживающий материал включает в себя достаточную поверхностную область для взаимодействия с сеткой 600 и любыми потоками жидкости, проходящими через него. В определенных предпочтительных воплощениях изобретения отверстия имеют размер (например, диаметр) от около 0,25 до около 2,5 мм, предпочтительно от около 0,25 до около 0,75 мм. В определенных предпочтительных воплощениях эластомерный поддерживающий материал имеет открытую область от около 20 до около 70%, предпочтительно от около 25 до около 65%. В определенных предпочтительных воплощениях эластомерный поддерживающий материал имеет толщину, которая составляет от около 1 до около 100 мм, предпочтительно от около 2 до около 10 мм, более предпочтительно от около 3 до около 7 мм. В определенных предпочтительных воплощениях поверхность эластомерной подложки имеет значение твердости, измеряемой твердомером Шор (тип А) в направлении толщины эластомерного поддерживающего материала, которая составляет от около 20 до около 90, предпочтительно от около 35 до около 80, наиболее предпочтительно от около 45 до около 70. (Твердомер Шор (тип А) измеряет твердость при использовании метода ASTM D2240. Индентор помещают на поддерживающий материал в области, которая является твердой, т.е. вокруг края или другой зоны, которая составляет, по меньшей мере, около 1 см (предпочтительно, по меньшей мере, около 1 дюйма) от любых отверстий. Представляется среднее значение из 20 показателей.)

В определенных предпочтительных воплощениях стадия контакта включает в себя направление потока жидкости на стабилизированную сетку под давлением, достаточным для деформации эластомерного поддерживающего элемента. Примеры подходящих давлений включают от около 400 фунтов на квадратный дюйм или выше, более предпочтительно от около 750 фунтов на квадратный дюйм или выше и даже более предпочтительно от около 1000 фунтов на квадратный дюйм до около 5000 фунтов на квадратный дюйм.

Из вышеприведенного описания специалист может установить основные особенности этого изобретения и без уклонения от его сущности и сферы применения может делать различные изменения и модификации. Воплощения, изложенные с помощью иллюстраций, не предназначены в качестве ограничений на варианты, возможные при использовании на практике настоящего изобретения.

ПРИМЕРЫ

Следующие Примеры являются иллюстрацией настоящего изобретения и не предназначены для ограничения каким-либо способом.

ПРИМЕР 1

В каждом из следующих примеров 1А-1Н тонкий слой волокон помещали на металлический экран 80 меш на вращающемся барабане. Волокна являлись смесью 70% сложного полиэфира и 30% вискозы, имеющей основную массу 65 гм2. Барабан вращался для движения слоя волокон с линейной скоростью 150 fpm. Все образцы подвергались обработке первоначальной стабилизации, при которой воду пропускали через каждую из ряда форсунок диаметром 0,005 дюймов при давлении 700 фунтов на квадратный дюйм. Форсунки ориентировались перпендикулярно слою волокон и располагались в ряд на расстояние при плотности форсунок в 30 форсунок на дюйм. Барабану позволяли вращаться полностью 6 раз, затем позволяли данной точке на слое волокон проходить через ряд форсунок 6 раз. Толщину измеряли, как описывается ниже. Для точности примеров, как указывается, дополнительную обработку “набухания” при высоком давлении проводили после обработки стабилизацией. Форсунки (во всем остальном такие же, как приведено выше) размещали под углом 20 градусов к перпендикуляру или в машинном направлении, или против него (также описываются как соответственно “вдоль машинного” или “против машинного”), согласуясь с воплощениями изобретения. Образцы обезвоживали и пропускали через воздушную печь для осушения.

Следующее испытание толщины проводили на различных тонких слоях волокон и волокнистых нетканых структурах для определения толщины в соответствии с настоящим изобретением.

Отрезают полоски материала шириной 5 см. Для измерения предела прочности при растяжении в машинном направлении полоски ориентируются так, чтобы машинное направление ориентировалось продольно. Для измерения предела прочности при растяжении в поперечном машинном направлении полоски ориентируются так, что поперечное машинное направление ориентируется продольно. Операция совершалась при использовании измерительного прибора Emveco, используя применение давления 0,07 фунта на квадратный дюйм над основанием размером 2500 мм2. Дискретное показание прибора уточняли до 0,0025 см. Среднее значение из 5 показаний записывали как толщину. Основание измерительного прибора поднимают и образец изделия помещают на опору так, что основание измерительного прибора находится приблизительно в центре на местоположении значимости на образце изделия. При понижении основания следует соблюдать осторожность, чтобы не допустить падения основания на образец изделия или чрезмерного усилия при применении. Основание понижали со скоростью 0,1 дюйм в секунду. К образцу применяют нагрузку при давлении 0,07 фунтов на квадратный дюйм, и показанию прибора позволяют стабилизироваться приблизительно в течение 10 секунд. Затем берут значение толщины. Данную операцию повторяют, по меньшей мере, для трех образцов изделия и затем вычисляют среднюю толщину. Затем вычисляют плотность при делении массы образца на объем (длину умножают на ширину, умножают на среднюю толщину, как определено выше).

Следующее испытание на растяжение проводили на различных тонких слоях волокон и волокнистых нетканых структурах для определения толщины в соответствии с настоящим изобретением. Материал разрезают на полоски 2,5 см шириной и минимум 4 дюйма длиной. Зажимы на машине Instron находятся при первоначальном разъединении в 3 дюйма. Полоску образца захватывают двумя комплектами зажимов. Движущийся комплект зажимов машины Instron устанавливают для движения со скоростью 12 дюймов в минуту. Максимальная нагрузка на кривой нагрузка-деформация должна произойти в точке разрушения или до нее и записывается в единице Ньютон. Конечные результаты записываются в Ньютон/5 см.

Сравнительный Пример 1А

Никакого дополнительного контакта с жидкостью (стадия набухания) не проводили. После обработки сетка имела толщину 0,73 мм и плотность 0,089 г/см3. Определяли, что предел прочности при растяжении сетки в машинном направлении составляет 65 Н/5 см. Определяли, что предел прочности при растяжении сетки в поперечном машинном направлении составляет 58,2 Н/5 см.

Пример 1В

После стабилизирующей обработки проводили обработку при набухании в воде при давлении 2100 фунтов на квадратный дюйм и с форсунками, наклоненными вдоль машинного направления. После обработки сетка имела толщину 1,68 мм и плотность 0,039 г/см3. Определяли, что предел прочности при растяжении сетки в машинном направлении составляет 29,7 Н/5 см. Определяли, что предел прочности при растяжении сетки в поперечном машинном направлении составляет 18,9 Н/5 см.

Пример 1С

После стабилизирующей обработки проводили обработку при набухании в воде при давлении 1500 фунтов на квадратный дюйм и наклоном вдоль машинного направления. После обработки сетка имела толщину 1,80 мм и плотность 0,036 г/см3. Определяли, что предел прочности при растяжении сетки в машинном направлении составляет 24,9 Н/5 см. Определяли, что предел прочности при растяжении сетки в поперечном машинном направлении составляет 13,4 Н/5 см.

Пример 1D

После стабилизирующей обработки проводили обработку при набухании в воде при давлении 1100 фунтов на квадратный дюйм и наклоном вдоль машинного направления. После обработки сетка имела толщину 1,80 мм и плотность 0,036 г/см3. Определяли, что предел прочности при растяжении сетки в машинном направлении составляет 41,6 Н/5 см. Определяли, что предел прочности при растяжении сетки в поперечном машинном направлении составляет 33,2 Н/5 см.

Пример 1Е

После стабилизирующей обработки проводили обработку при набухании в воде при давлении 800 фунтов на квадратный дюйм и наклоном вдоль машинного направления. После обработки сетка имела толщину 2,1 мм и плотность 0,031 г/см3. Определяли, что предел прочности при растяжении сетки в машинном направлении составляет 22,6 Н/5 см. Определяли, что предел прочности при растяжении сетки в поперечном машинном направлении составляет 11,1 Н/5 см.

Пример 1F

После стабилизирующей обработки проводили обработку при набухании в воде при давлении 1500 фунтов на квадратный дюйм и наклоном против машинного направления. После обработки сетка имела толщину 1,68 мм и плотность 0,039 г/см3. Определяли, что предел прочности при растяжении сетки в машинном направлении составляет 22,0 Н/5 см. Определяли, что предел прочности при растяжении сетки в поперечном машинном направлении составляет 13,6 Н/5 см.

Пример 1G

После стабилизирующей обработки проводили обработку при набухании в воде при давлении 1100 фунтов на квадратный дюйм и наклоном против машинного направления. После обработки сетка имела толщину 1,60 мм и плотность 0,041 г/см3. Определяли, что предел прочности при растяжении сетки в машинном направлении составляет 30,1 Н/5 см. Определяли, что предел прочности при растяжении сетки в поперечном машинном направлении составляет 22,6 Н/5 см.

Пример 1Н

После стабилизирующей обработки проводили обработку при набухании в воде при давлении 800 фунтов на квадратный дюйм и наклоном против машинного направления. После обработки сетка имела толщину 1,95 мм и плотность 0,033 г/см3. Определяли, что предел прочности при растяжении сетки в машинном направлении составляет 23,7 Н/5 см. Определяли, что предел прочности при растяжении сетки в поперечном машинном направлении составляет 19,1 Н/5 см.

Пример 2

В каждом из следующих примеров 2А-F способ является идентичным Примеру 1, за исключением следующего: (1) волокна состояли из 50% сложного полиэфира и 50% вискозы, имея основную массу 75 гм2, (2) барабан вращался для движения слоя волокон с линейной скоростью 100 fmp. Все образцы подвергали первоначальной стабилизирующей обработке, при которой форсунки ориентировали перпендикулярно слою волокон и располагали в ряд на расстояние при плотности форсунок в 30 форсунок на дюйм. Барабану позволяли вращаться полностью 6 раз, как для Примера 1. Толщину и плотность измеряли, как для Примера 1. Для определенных примеров, как указывается, дополнительную обработку “набухания” при высоком давлении проводили после обработки стабилизацией с форсунками, расположенными под углом 20 градусов к перпендикуляру, согласуясь с воплощениями изобретения. Образцы обезвоживали и пропускали через воздушную печь для осушения.

Следующее испытание адсорбентной способности проводили на различных тонких слоях волокон и волокнистых нетканых структурах для определения толщины в соответствии с настоящим изобретением. Использовали прибор GAT (гравиметрический адсорбентный контроль). Отметим, что принцип испытания GAT описывается в патенте США 4357827, выданном на имя McConell. Элементом для испытания является пластина с множеством отверстий с фильтровальной бумагой GF/A, покрывающей отверстия и предоставляющей пористый материал для удержания сплошного объекта испытательной текучей среды в трубке, соединяющей резервуар и элемент для испытаний. Испытательной текучей средой является 0,9%-ный раствор соли в деионизированной воде. Поднятие элемента для испытаний регулируется так, что поверхность фильтровальной бумаги находится на 1 см над уровнем текучей среды в резервуаре.

Образец прессуют, разрезая на диск 5 см. Записывается сухая масса W0 образца. Диск образца помещают на верх влажной фильтровальной бумаги на элементе GAT, точную массу в 100 грамм помещают на верх образца, и испытание начинают. Количество адсорбированной текучей среды периодически записывается компьютером в течение 10 минут. W1 является массой адсорбированной текучей среды за 10 минут. Адсорбентной способностью является количество текучей среды, адсорбированной в граммах на грамм образца: W1/W0. Записывается среднее из 5 показаний.

Сравнительный Пример 2А

Стабилизирующая обработка проводилась при 2000 фунтов на квадратный дюйм. Никакое дополнительное набухание в жидкости не проводилось. После обработки сетка имела толщину 1,09 мм и плотность 0,069 г/см3. Сетка имела адсорбционную способность 11,02 г/г.

Пример 2В

После стабилизирующей обработки при 2000 фунтов на квадратный дюйм обработка при набухании в воде проводилась при давлении 1300 фунтов на квадратный дюйм и наклоне вдоль машинного направления. После обработки сетка имела толщину 1,44 мм и плотность 0,052 г/см3. Сетка имела адсорбционную способность 14,09 г/г.

Пример 2С

После стабилизирующей обработки при 2000 фунтов на квадратный дюйм обработка при набухании в воде проводилась при давлении 2000 фунтов на квадратный дюйм и наклоне вдоль машинного направления. После обработки сетка имела толщину 1,41 мм и плотность 0,053 г/см3. Сетка имела адсорбционную способность 14,18 г/г.

Пример 2D

После стабилизирующей обработки при 2000 фунтов на квадратный дюйм обработка при набухании в воде проводилась при давлении 800 фунтов на квадратный дюйм и наклоне вдоль машинного направления. После обработки сетка имела толщину 1,38 мм и плотность 0,055 г/см3. Сетка имела адсорбционную способность 12,26 г/г.

Сравнительный Пример 2Е

Стабилизирующая обработка была при 1200 фунтов на квадратный дюйм. Никакой дополнительный контакт с жидкостью не проводился. После обработки сетка имела толщину 1,11 мм и плотность 0,068 г/см3. Сетка имела адсорбционную способность 11,20 г/г.

Пример 2F

После стабилизирующей обработки при 2000 фунтов на квадратный дюйм обработка при набухании в воде проводилась при давлении 1200 фунтов на квадратный дюйм и наклоне против машинного направления. После обработки сетка имела толщину 1,74 мм и плотность 0,043 г/см3. Сетка имела адсорбционную способность 14,63 г/г.

ПРИМЕР 3

В каждом из следующих примеров стабилизированные сетки, включающие в себя волокна, которые являются смесями сложного полиэфира и вискозы, затем кладут на особенный поддерживающий материал и обрабатывают водяными струями под высоким давлением, ориентированными под углом 20 градусов по направлению к стабилизированной сетке. Барабану позволяли вращаться полностью 4 раза.

Пример 3А

Волокна были 35% сложного полиэфира и 65% вискозы, 55 гм2. Поддерживающий материал был традиционным тонким пластиковым (полиацеталевым) экраном. Давление воды составляло 1000 фунтов на квадратный дюйм. Измеренная полученная плотность составляла 0,059 г/см3, значительно менее чем у контрольного образца (без обработки набуханием) составляла 0,084 г/см3.

Пример 3В

Волокна были 35% сложного полиэфира и 65% вискозы, 55 гм2. Поддерживающий материал был эластомерным поддерживающим материалом 1/8 дюйма толщиной и имеющим твердость Шор А около 65 s (единиц твердости Шор А). Давление воды составляло 1000 фунтов на квадратный дюйм. Измеренная полученная плотность составляла 0,043 г/см3, значительно менее чем у контрольного образца, упомянутого выше.

Пример 3С

Волокна были 35% сложного полиэфира и 65% вискозы, 90 гм2. Поддерживающий материал был традиционным тонким металлическим экраном. Давление воды составляло 1000 фунтов на квадратный дюйм. Измеренная полученная плотность составляла 0,067 г/см3, значительно менее чем у контрольного образца (без обработки набуханием) составляла 0,094 г/см3.

Пример 3D

Волокна были 35% сложного полиэфира и 65% вискозы, 90 гм2. Поддерживающий материал был эластомерным поддерживающим материалом 1/8 дюйма толщиной (во всем остальном такой же, как в Примере 3С). Давление воды составляло 1000 фунтов на квадратный дюйм. Измеренная полученная плотность составляла 0,063 г/см3, значительно менее чем у контрольного образца, упомянутого выше.

Пример 4

Получали стабилизированные сетки, включающие в себя волокна, которые являются смесями сложного полиэфира и вискозы. Волокна были предварительно связанными 35% сложного полиэфира и 65% вискозы, 55 гм2. Предварительно связанные волокна клали на эластомерный поддерживающий материал 1/8 дюйма и обрабатывали водяными струями под высоким давлением, ориентированными перпендикулярно стабилизированной сетке. Барабану позволяли вращаться полностью 4 раза, вращаясь при 100 fmp. Давление воды составляло 2000 фунтов на квадратный дюйм. Измеренная полученная плотность составляла 0,047 г/см3, значительно менее чем у контрольного образца (предварительно связанные волокна перед этой обработкой набуханием), которая составляла 0,084 г/см3.

ПРИМЕР 5

В каждом из следующих примеров 5А-5С испытывали драпируемость различных образцов и записывали в табличной форме, как показано на Фигуре 7. “Образец Гидроспутанный 1” и “Образец Гидроспутанный 2”, показанные на Фигуре 7, соответствуют тем коммерчески доступным материалам, описанным в Сравнительных Примерах 5А и 5В соответственно. “Набухший Гидроспутанный” является материалом настоящего изобретения, описанным в Примере 5С. Как показано на Фигуре 7, материалы настоящего изобретения имеют неожиданно и значительно более высокую драпируемость по сравнению с традиционными материалами.

Следующее испытание драпируемости проводилось на различных волокнистых нетканых структурах для определения драпируемости (основная масса/МСВ) в соответствии с настоящим изобретением.

Модифицированную Жесткость Кругового Изгиба (МСВ) определяют при испытании, которое моделируется согласно ASTM D 4032-82 МЕТОДИКА КРУГОВОГО ИЗГИБА, причем методику значительно модифицируют и представляют следующим образом. МЕТОДИКА КРУГОВОГО ИЗГИБА является деформацией одновременно по многим направлениям материала, в котором одна поверхность образца становится вогнутой и другая поверхность становится выпуклой. МЕТОДИКА КРУГОВОГО ИЗГИБА дает значение усилия по отношению к сопротивлению изгибу, одновременно усредняя жесткость по всем направлениям.

Прибор, необходимый для МЕТОДИКИ КРУГОВОГО ИЗГИБА, является модифицированным испытательным прибором Жесткости Кругового Изгиба, имеющим следующие части:

гладко отполированная стальная тарельчатая платформа, которая составляет 102,0 на 102,0 мм на 6,35 мм, имеющая отверстие 18,75 мм диаметром. Загиб края отверстия должен быть под углом 45 градусов до глубины 4,75 мм;

плунжер, имеющий общую длину 72,2 мм, диаметр 6,25 мм, шаровую носовую часть, имеющую радиус 2,97 мм, и иглу, удлиняющуюся из нее на 0,88 мм, имеющую основной диаметр 0,33 мм, и острие, имеющее радиус менее чем 0,5 мм, причем плунжер устанавливается концентрически с отверстием и имеет равные допуски на всех сторонах. Отметим, что игла просто предотвращает боковое движение образца для испытаний в ходе испытания. Следовательно, если игла значительно неблагоприятно наносит ущерб образцу для испытаний (например, прокалывает надувную структуру), тогда иглу не следует использовать. Нижнюю часть плунжера следует расположить над верхом тарелки с отверстием. Из этого положения нисходящее перемещение шаровой носовой части происходит прямо в нижнюю часть тарелки с отверстием;

контрольно-измерительный прибор для измерения усилия и более конкретно обратный сжатию динамометрический элемент Instron. Динамометрический элемент имеет интервал нагрузки от около 0,0 до около 2000,0 г;

силовой привод и более конкретно Instron Model №1122, имеющий обратный сжатию динамометрический элемент. Instron 1122 изготавливается Instron Engineering Corporation, Canton, Mass.

Для выполнения методики для этого испытания, как объясняется ниже, необходимо три типичных образца для каждого изделия. Местоположение нетканой структуры для испытания выбирается оператором. Образец для испытаний размером 37,5 на 37,5 мм вырезают из каждого из трех образцов в соответствующих местоположениях. Перед разрезанием образцов любую отделяемую бумагу или упаковочный материал удаляют и любой открытый адгезив, такой как адгезив, располагающийся к предмету одежды, покрывают неклейким порошком, таким как тальк или подобный. Тальк не должен оказывать влияния на измерения BW и МСВ.

Образцы для испытаний не следует складывать или изгибать испытателем, и манипулирование с образцами следует сдерживать до минимума и до краев, чтобы избежать влияния на свойства сопротивления изгибу.

Методика для МЕТОДИКИ КРУГОВОГО ИЗГИБА заключается в следующем. Образцы выдерживают, оставляя их в комнате, то есть при 21°С, +/-1°С и 50%, +/-2,0% относительной влажности в течение периода в два часа.

Массу каждого разрезанного образца для испытаний измеряют в граммах и делят на коэффициент 0,0014. Это составляет основную массу в единицах грамм на квадратный метр (гм2). Значения, полученные для основной массы для каждого из образцов, усредняют для предоставления средней основной массы (BW). Эту среднюю основную массу (BW) можно затем использовать в формулах, изложенных выше.

Образец для испытаний помещают в центре платформы с отверстием ниже плунжера так, что обращенный к телу слой образца для испытаний обращается к плунжеру, и барьерный слой образца для испытаний обращается к платформе. Скорость плунжера устанавливают на 50,0 см за минуту на длину полного перемещения. Проверяют индикатор нуля и при необходимости регулируют. Плунжер приводят в действие. Следует избегать прикосновений к образцу для испытаний в ходе испытания. Записывается показатель максимального усилия до ближайшего грамма. Вышеприведенные стадии повторяют, пока не будут испытаны все три образца для испытаний. Среднее значение затем берется из трех значений испытаний, записанных для предоставления средней жесткости МСВ. Это среднее значение МСВ можно затем использовать в формулах, изложенных выше. Драпируемость вычисляется как основная масса, деленная на среднее значение МСВ, определенное выше.

Сравнительный Пример 5А

Испытывали образец гидроспутанного материала, коммерчески доступный на PGI. Он имел основную массу 70 гм2, состоящий из 75% сложного полиэфира и 25% вискозы в двух слоях. Определили, что МСВ составляет 95 г. Драпируемость вычисляли как 0,74 гм2/г.

Сравнительный Пример 5В

Испытывали образец гидроспутанного материала. Он имел основную массу 75 гм2 и являлся гомогенной смесью 75% сложного полиэфира и 25% вискозы. Определили, что МСВ составляет 19 г. Драпируемость вычисляли как 3,95 гм2/г.

Пример 5С

Образец, изготовленный из 65 гм2, состоящий из 65% сложного полиэфира и 35% вискозы, изготавливали способом, согласующимся с воплощениями настоящего изобретения. Определили, что МСВ составляет 4,7 г. Вычисляли, что драпируемость составляет 13,83 гм2/г.

Пример 6А

Адсорбентную структуру изготавливали при стабилизации тонкого слоя волокон (35% РЕТ, 65% вискозы) при перепутывании волокон, используя перпендикулярные струи при 600 фунтов на квадратный дюйм, для образования стабилизированной сетки. Слой волокон имел основную массу 63 гм2. Стабилизированную сетку обрабатывали водяными струями при 1200 фунтов на квадратный дюйм, ориентированными под углом от около 20 до около 25 градусов к перпендикуляру, направленному вдоль машинного направления. Стабилизированную сетку поддерживали традиционным металлическим ячеистым экраном. Полученная структура имела плотность 0,064 г/см3 и предел прочности при растяжении в машинном направлении 21, и предел прочности при растяжении в поперечном направлении 14. Микрофотоснимок темной области этого материала показывается на Фигуре 1А.

Пример 6В

Адсорбентную структуру изготавливали при стабилизации тонкого слоя волокон (35% РЕТ, 65% вискозы) при перепутывании волокон, используя перпендикулярные струи при 600 фунтов на квадратный дюйм, для образования стабилизированной сетки. Слой волокон имел основную массу 110 гм2. Стабилизированную сетку обрабатывали водяными струями при 1200 фунтов на квадратный дюйм, ориентированными под углом от около 20 до около 25 градусов к перпендикуляру, направленному вдоль машинного направления. Стабилизированную сетку поддерживали полиацеталевым экраном. Полученная структура имела плотность 0,071 г/см3 и предел прочности при растяжении в машинном направлении 19, и предел прочности при растяжении в поперечном направлении 4. Микрофотоснимок этого материала показывается на Фигуре 1В.

Таблица 1 показывает материалы, изготовленные или испытанные в приведенных выше Примерах и Сравнительных Примерах, и плотность, предел прочности при растяжении, адсорбентность и драпируемость, связанные с ними. Такие значения ясно иллюстрируют преимущественную и удивительно уникальную комбинацию свойств, связанных с материалами настоящего изобретения по сравнению с традиционными сравниваемыми материалами.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНАЯ СТРУКТУРА С НИЗКОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2401893C2 |

| МНОГОСЛОЙНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2003 |

|

RU2328377C2 |

| СВЕРХЛЕГКИЙ НЕТКАНЫЙ МАТЕРИАЛ, УДОБНЫЙ ДЛЯ ПЕРЕРАБОТКИ В ИЗДЕЛИЕ | 1998 |

|

RU2209863C2 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПОКРЫВАЮЩИЙ СЛОЙ ИЗ НЕТКАНОГО МАТЕРИАЛА С ЗОНОЙ С ОБЪЕМНЫМ КОНТУРОМ | 1999 |

|

RU2238761C2 |

| ГИГИЕНИЧЕСКИЙ ТАМПОН И АДСОРБЕНТНАЯ ОСНОВНАЯ ЧАСТЬ, ИСПОЛЬЗУЕМАЯ ПРИ ОБРАЗОВАНИИ ТАМПОНА | 2004 |

|

RU2370252C2 |

| НЕТКАНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПЕРФОРИРОВАННУЮ ЭЛАСТИЧНУЮ ПЛЕНКУ | 2007 |

|

RU2439223C2 |

| ТИСНЕНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2005 |

|

RU2392363C2 |

| НЕТКАНЫЙ МАТЕРИАЛ, ПОКРЫТЫЙ ПРОНИЦАЕМОЙ ВОЛОКНИСТОЙ ПЛЕНКОЙ | 1998 |

|

RU2203185C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, ИСПОЛЬЗУЕМЫЙ В КАЧЕСТВЕ ПЕТЕЛЬЧАТОГО КОМПОНЕНТА ЗАСТЕЖКИ | 1998 |

|

RU2196047C2 |

| МЯГКИЕ И ОБЪЕМНЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2004 |

|

RU2366768C2 |

Изобретение относится к текстильной промышленности и касается нетканой структуры с низкой плотностью и способа ее изготовления. Способ включает стабилизацию тонкого слоя нетканых волокон в стабилизированную сетку; перемещение стабилизированной сетки в машинном направлении; и контактирование стабилизированной сетки с потоком жидкости, который направляют из форсунки под давлением около 400 фунтов на квадратный дюйм (приблизительно 2,75 МПа) или более, по меньшей мере, частично вдоль указанного машинного направления или против него. Волокнистые нетканые структуры имеют драпируемость выше 4 гм2/г и плотность менее 0,08 г/см3. Изобретение обеспечивает создание нетканых материалов, обладающих свойствами высокой драпировки и низкой плотности. 15 з.п. ф-лы, 1 табл., 7 ил.

1. Способ получения волокнистой нетканой структуры, включающий в себя:

стабилизацию тонкого слоя нетканых волокон в стабилизированную сетку;

перемещение стабилизированной сетки в машинном направлении; и контактирование стабилизированной сетки с потоком жидкости, который направляют из форсунки под давлением около 400 фунтов на квадратный дюйм (приблизительно 2,75 МПа), или более, по меньшей мере, частично вдоль указанного машинного направления или против него.

2. Способ по п.1, в котором волокна включают в себя целлюлозу, сложный полиэфир, вискозу, полиолефин, поливиниловый спирт или комбинации из двух или более указанных волокон.

3. Способ по п.1, в котором тонкий слой является несвязанным перед указанной стабилизацией.

4. Способ по п.1, в котором стадия стабилизации включает в себя контактирование тонкого слоя волокон с потоком жидкости, который, по существу, является перпендикулярным машинному направлению в точке контакта.

5. Способ по п.4, в котором поток жидкости выпускают из форсунки под давлением от около 500 фунтов на квадратный дюйм до около 5000 фунтов на квадратный дюйм (от около 3,45 МПа до около 34,5 МПа).

6. Способ по п.1, в котором указанный поток стадии контактирования направляют, по меньшей мере, частично вдоль машинного направления.

7. Способ по п.1, в котором указанный поток стадии контактирования направляют, по меньшей мере, частично против машинного направления.

8. Способ по п.1, в котором указанный поток стадии контактирования направляют так, что поток контактирует со стабилизированной сеткой под углом от около 1° до около 45°, где указанный угол является углом между первым лучом, который является перпендикулярным машинному направлению в точке контакта, и вторым лучом, который проходит вдоль направления указанного потока и проектируется на плоскость, перпендикулярно указанному машинному направлению.

9. Способ по п.8, в котором угол составляет между от около 15° до около 30°.

10. Способ по п.1, в котором указанное контактирование включает в себя выпуск указанного потока жидкости из форсунки под давлением от около 1000 фунтов на квадратный дюйм до около 5000 фунтов на квадратный дюйм (от около 6,9 МПа до около 34,5 МПа).

11. Способ по п.1, в котором стадия контактирования является достаточной для увеличения толщины стабилизированной сетки.

12. Способ по п.1, в котором стадия контактирования является достаточной для увеличения толщины или уменьшения плотности стабилизированной сетки, по меньшей мере, на около 10%.

13. Способ по п.1, в котором стадия контактирования является достаточной для увеличения толщины или уменьшения плотности стабилизированной сетки, по меньшей мере, на около 40%.

14. Способ по п.1, в котором перед указанной стабилизацией тонкий слой волокон кардируют.

15. Способ по п.1, в котором стадия контактирования является достаточной для предоставления волокнистой нетканой структуры с драпируемостью, по меньшей мере, около 4 гм2/г и плотностью менее чем около 0,08 г/см3.

16. Способ по п.1, в котором указанное контактирование включает в себя выпуск указанного потока жидкости из форсунки под давлением от около 750 фунтов на квадратный дюйм (около 5,17 МПа) или более.

| US 2862251 А, 02.12.1958 | |||

| Поршневой привод | 1980 |

|

SU937803A1 |

| СВЕРХЛЕГКИЙ НЕТКАНЫЙ МАТЕРИАЛ, УДОБНЫЙ ДЛЯ ПЕРЕРАБОТКИ В ИЗДЕЛИЕ | 1998 |

|

RU2209863C2 |

| НЕТКАНЫЙ МАТЕРИАЛ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРЕРАСПРЕДЕЛЕННОГО НЕТКАНОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1992 |

|

RU2105092C1 |

| US 3486168 A, 23.12.1969 | |||

| Способ получения основы шлифовальной шкурки | 1986 |

|

SU1386438A1 |

| PL 326921 A1, 09.11,1998 | |||

| US 5079074 A, 07.01.1992 | |||

| JP 4136295 A, 11.05.1992. | |||

Авторы

Даты

2010-11-20—Публикация

2006-07-24—Подача