Настоящее изобретение относится к области производства нетканых материалов.

Нетканое полотно уже, по крайней мере, в течение пятидесяти лет находит самое разнообразное применение. Нетканое полотно представляет собой материал, напоминающий ткань, который получают непосредственно из волоконного полотна, что позволяет сократить множество длительных стадий, требуемых для превращения исходных длинных волокон в тканые или вязанные изделия. В одном из способов получения нетканого полотна волоконное полотно получают, в частности, прочесыванием или воздушной укладкой, а затем волоконное полотно скрепляют с помощью полимерного связующего. В другом способе получения нетканого полотна волоконное полотно подвергают действию жидкости, которая спутывает волокна, а затем конечный материал скрепляют. Нетканое полотно изначально представляет собой пористую структуру, то есть оно содержит поры, возникающие в результате переплетения или взаимного проникновения составляющих его волокон. Указанные поры позволяют проходить текучим средам, таким как воздух, или вода, или водные растворы. Далее, нетканое полотно можно приготовить таким образом, что оно будет очень мягким, приятным на ощупь и обладать хорошей драпируемостью. Благодаря своим благоприятным свойствам нетканое полотно применяют в качестве покровного материала для впитывающих жидкости изделий, таких как одноразовые полотенца, гигиенические салфетки, средства при недержании, повязки на раны и т.п.

Недавно были предприняты попытки получить пропускающие жидкости покровные материалы для впитывающих жидкости изделий с использованием в качестве исходного материала термопластических пленок. Например, известно получение перфорированных термопластических пленок путем помещения нагретого термопластического листового материала на шаблон с перфорированной поверхностью и вакуумирования. Вакуум вытягивает размягченный листовой материал через перфорации, заставляя пленку разрываться и образовывать отверстия.

В патенте США 3929135 (Томпсон и др.) заявляется покровный материал для впитывающих жидкости изделий, таких как гигиенические салфетки, средства при недержании, бинты и т.п. Указанные покровные материалы изготавливают из непропускающих жидкости веществ, таких как полиэтилен низкого давления, и содержат множество конусообразных капилляров, каждый из которых имеет нижнее отверстие в плоскости покровного материала и верхнее отверстие, удаленное от плоскости покровного материала. Конусообразные капилляры, которые описываются в вышеуказанном патенте, преимущественно имеют форму телесного угла с конической поверхностью, при этом угол конуса приблизительно составляет от 10o до 60o.

В патенте США N 4324276 (Мюлэйн) раскрываются перфорированные пленки, имеющие капилляры менее 0,030 дюйма (0,075 см), открытую поверхность, по крайней мере, 35% и множество отверстий, по крайней мере, 75% которых имеют эквивалентный гидравлический диаметр, равный, по крайней мере, 0,025 дюйма (0,064 см). Перфорированная пленка, которую заявляет Мюлэйн, полезна в качестве покровного материала для одноразовых впитывающих влагу изделий, которые уже указывались ранее.

В патенте США N 4839216 (Курро и др.) заявляется не имеющий утолщений перфорированный пластический материал, который получают, помещая исходную пленку на перфорирующую поверхность и подвергая верхнюю поверхность исходной пленки воздействию свободного потока жидкости. Поток жидкости обладает достаточной силой и массовой скоростью, чтобы вызвать деформацию пленки в направлении перфорирующей поверхности, так, что материал практически приобретает трехмерную форму и в нем формируются отверстия.

В Европейской патентной заявке N 0304617 (Као Корпорейшн) описывается покровный материал для гигиенических изделий. Покровный материал представляет собой непрозрачную гидрофобную пленку, которая имеет фаски и канавки, при этом указанные канавки формируются таким образом, что они имеют дно и боковые стенки. Боковые стенки имеют наклонную часть, в которой есть отверстие, так что наклонная часть не закрывается фаской. В этом патенте заявляется, что отверстие всегда доступно взгляду, если смотреть на него сверху.

В патенте США N 4690679 заявляется перфорированная пленка, первый слой которой состоит из первой полимерной пленки, а второй слой состоит из второй полимерной пленки. Указывается, что перфорированные пленки, отверстия в которых имеют эквивалентные круговые диаметры в интервале приблизительно от 0,010 дюймов (0,0254 см) до приблизительно 0,030 дюймов (0,0762 см), полезны в качестве покровных материалов для впитывающих влагу изделий.

Другие патенты, относящиеся к перфорированным пленкам, способам и устройствам для их получения, включают патент США N 3.632.269 (Довиак и др.) и патент США N 4.381.326 (Келли).

Трикотажные вязанные материалы являются прочными, мягкими и способны ложиться изящными складками. Структура трикотажных материалов обеспечивает им высокое качество, высокую эстетичность и роскошный привлекательный вид.

Ни одна из перфорированных пленок, которые в настоящее время имеются на рынке, не обладает таким внешним видом и не столь приятна на ощупь, как аналогичный трикотажный вязанный материал. Было бы желательно получить напоминающие трикотаж пленки в качестве покровного материала для различных одноразовых впитывающих влагу изделий.

Технической задачей настоящего изобретения является создание перфорированной пластической пленки, обладающей структурой, напоминающей трикотаж, а также изделия для поглощения влаги, использующего такую пленку, и способа и устройства для производства такой пленки.

Данная техническая задача решается за счет того, что перфорированная пластическая пленка, имеющая множество наклонных боковых стенок и выполненная из растягивающегося термопластичного материала, согласно изобретению обладает структурой, подобной трикотажу, при этом пленка включает множество выступов и множество скоплений нерегулярных микроотверстий, образованных сетью волокнообразных элементов, причем каждое из скоплений нерегулярных микроотверстий связано, по меньшей мере, двумя указанными наклонными боковыми стенками, идущими от каждого соответствующего выступа.

При этом каждое из указанного множества выступов может проходить продольно в первом направлении, а указанная пленка дополнительно содержать множество рядов волнистых рубчиков, идущих во втором направлении, которое поперечно первому направлению.

Каждый из указанных рядов волнистых рубчиков может образовывать сеть выступов, связанных с противоположными сторонами рубчиков.

Кроме того, пленка дополнительно может включать множество макроотверстий, хаотично распределенных по пленке.

Макроотверстия могут быть расположены на различной глубине на выступах и наклонных стенках.

Волокнообразные элементы могут быть получены вытягиванием.

Волокнообразные элементы могут быть вытянуты, по меньшей мере, на 100% относительно соседних участков указанной пленки, которые не содержат отверстий.

Величина эквивалентного гидравлического диаметра микроотверстий может составлять менее 25 милов (635 мкм).

Открытая поверхность пленки может составлять приблизительно от 5% до приблизительно 15%, при этом открытая поверхность образована микроотверстиями.

Волокнообразные элементы могут иметь ширину приблизительно от 1 мила (25,4 мкм) до 10 милов (254 мкм) и иметь толщину приблизительно от 2 милов (50,8 мкм) до 10 милов (254 мкм), при этом предпочтительный интервал составляет приблизительно от 4 милов (101,6 мкм) до 8 милов (203,2 мкм).

Величина эквивалентного кругового диаметра микроотверстия может составлять менее 25 милов (635 мкм), а конкретно от 2 милов (50,8 мкм) до 7 милов (177,8 мкм).

Количество микроотверстий может составлять приблизительно от 4000 до 7000 на квадратный дюйм (от 620 до 1085 отверстий/см2), а количество выступов может составлять приблизительно от 2000 до 6000 на квадратный дюйм (от 310 до 930 отверстий/см2).

Коэффициент разброса эквивалентного кругового диаметра микроотверстий может превышать 40%, при этом предпочтительный интервал значений составляет от 50 до 70%.

В пленке наклонные боковые стенки могут проходить на различную глубину под указанные выступы и не являться однородными по форме.

Техническая задача также решается за счет того, что в способе получения перфорированной пленки, включающем изготовление исходной пленки, имеющей верхнюю и нижнюю поверхности, размещение ее на перфорирующей поверхности и воздействие на верхнюю поверхность исходной пленки в зоне контакта напора жидкости с давлением, достаточным для формирования перфорированной пленки, согласно изобретению перфорирующую поверхность изготавливают в виде пьедестала, включающего шаблон, содержащий множество пиков и впадин и множество отверстий, причем каждое из указанных отверстий имеет коническую верхнюю часть, окруженную скоплением указанных пиков и впадин, исходную пленку, выполненную из растягивающего термопластичного полимерного материала, размещают на пьедестале, при этом нижняя поверхность пленки контактирует с пиками пьедестала, а верхняя поверхность пленки направлена в сторону от пьедестала, далее осуществляют формирование перфорированной пленки, содержащей множество выступов, множество микроотверстий и множество боковых стенок между выступами и микроотверстиями на различной глубине, затем перфорированную пленку, обладающую структурой, подобной трикотажу, удаляют из контактной зоны и с пьедестала.

При этом жидкость может направляться на верхнюю поверхность пленки в виде столбчатых потоков и подаваться под давлением приблизительно от 500 фунтов на квадратный дюйм (3447,5 кПа) до приблизительно 1600 фунтов на квадратный дюйм (11032 кПа).

Указанной жидкостью может быть вода, которая направляется на верхнюю поверхность пленки с температурой, по меньшей мере, около 90oF, которая может подаваться под давлением приблизительно от 500 фунтов на квадратный дюйм (3447,5 кПа) до приблизительно 1600 фунтов на квадратный дюйм (11032 кПа).

Кроме того, техническая задача решается за счет того, что в изделии для поглощения влаги, включающем поглощающий слой, покрытый перфорированной пленкой, имеющей множество наклонных боковых стенок, согласно изобретению перфорированная пленка имеет структуру, похожую на трикотаж, при этом она имеет множество выступов, множество микроотверстий, причем множество наклонных боковых стенок расположено между указанными выступами и микроотверстиями на различной глубине.

Изделие может представлять собой повязку для раны. При этом обе главные поверхности поглощающего слоя могут быть покрыты перфорированной пленкой.

Изделие может представлять собой одноразовое полотенце или гигиеническую салфетку.

Изделие дополнительно может содержать непроницаемый для жидкости обратный слой, примыкающий к одной из основных поверхностей указанного поглощающего слоя.

Техническая задача также решается за счет создания устройства для получения перфорированной пленки, включающего перфорирующую поверхность, средство для одновременного направления соседних потоков жидкости на растягиваемую термопластичную пенку, в котором, согласно изобретению, перфорирующая поверхность включает вращающийся полый барабан, верхняя поверхность которого представляет собой шаблон со множеством пиков и впадин и множеством отверстий, при этом каждое из указанных отверстий имеет коническую верхнюю часть, окруженную скоплением указанных пиков и впадин, при этом средство для одновременного направления соседних потоков жидкости на пленку, затем пики и затем через отверстия и в барабан расположено за пределами барабана, при этом устройство содержит средство для размещения растягиваемой термопластичной пленки на вершинах пиков на верхней поверхности барабана, средство вращения последнего по мере того, как жидкость направляется на указанную поверхность, средство для удаления жидкости с поверхности барабана, расположенное внутри барабана, и средство для удаления перфорированной пленки, имеющей структуру, подобную трикотажу, с поверхности барабана.

Далее изобретение будет пояснено со ссылкой на чертежи, на которых:

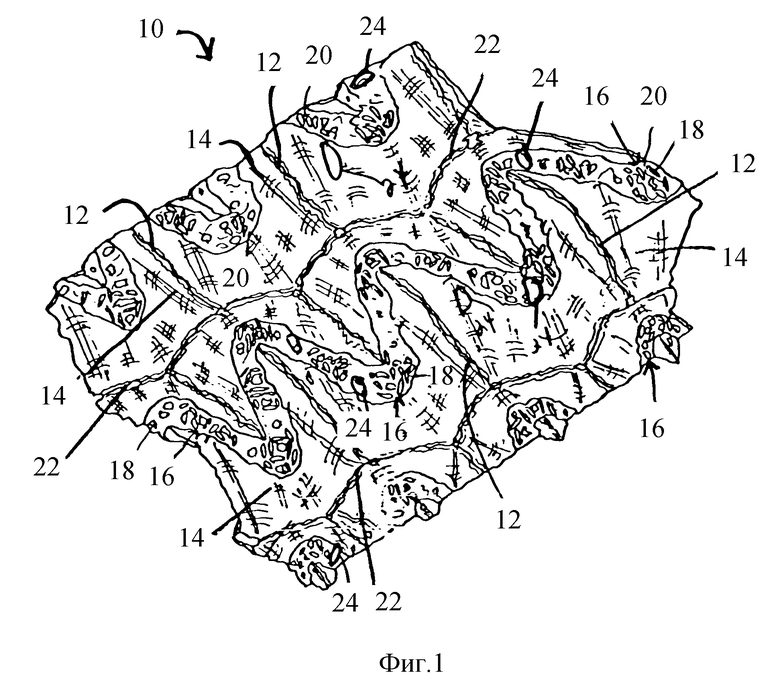

Фиг. 1 - перспективный вид части перфорированной напоминающей трикотаж термопластичной пленки по настоящему изобретению.

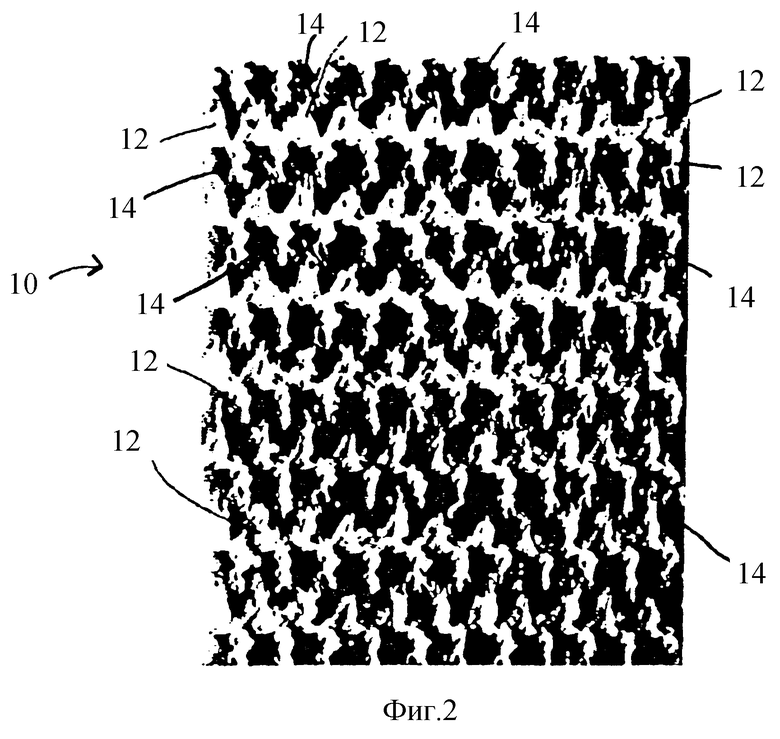

Фиг. 2 - микрофотография перфорированной напоминающей трикотаж термопластической пленки по настоящему изобретению.

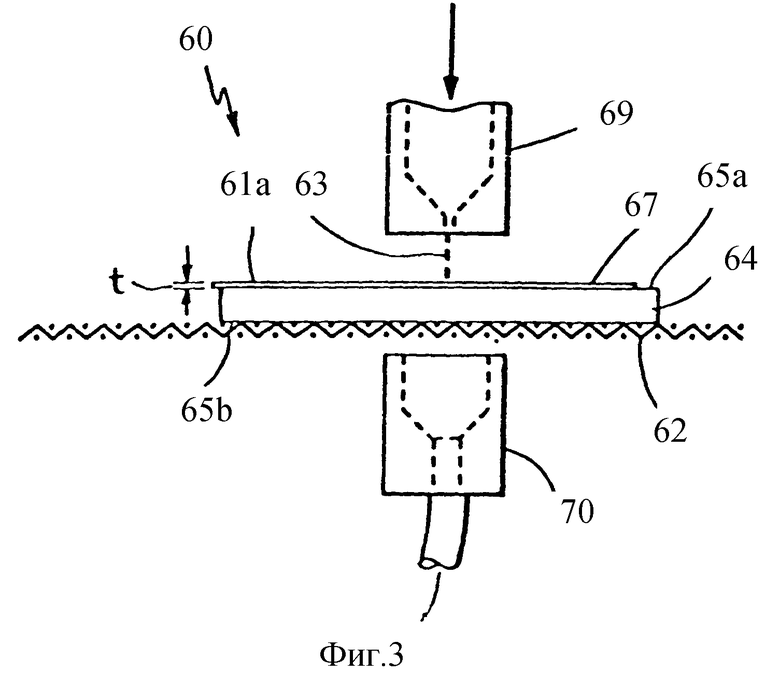

Фиг. 3 - схематичный вид устройства для получения перфорированной пленки по настоящему изобретению.

Фиг. 4 - перспективный вид в разрыве исходной пленки и опорного пьедестала с микрорельефом, на который исходная пленка накладывается в процессе изготовления изделий.

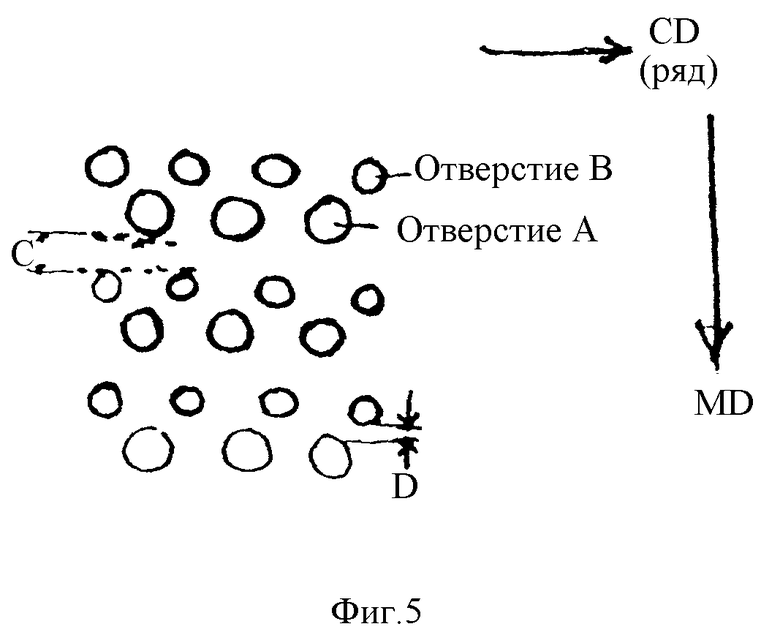

Фиг. 5 - диаграмма одной схемы расположения отверстий пьедестала для получения пленок по настоящему изобретению.

Фиг. 6 - цифровой вид подложки со сформированным микрорельефом, имеющая схему расположения отверстий, приведенную на фиг. 5.

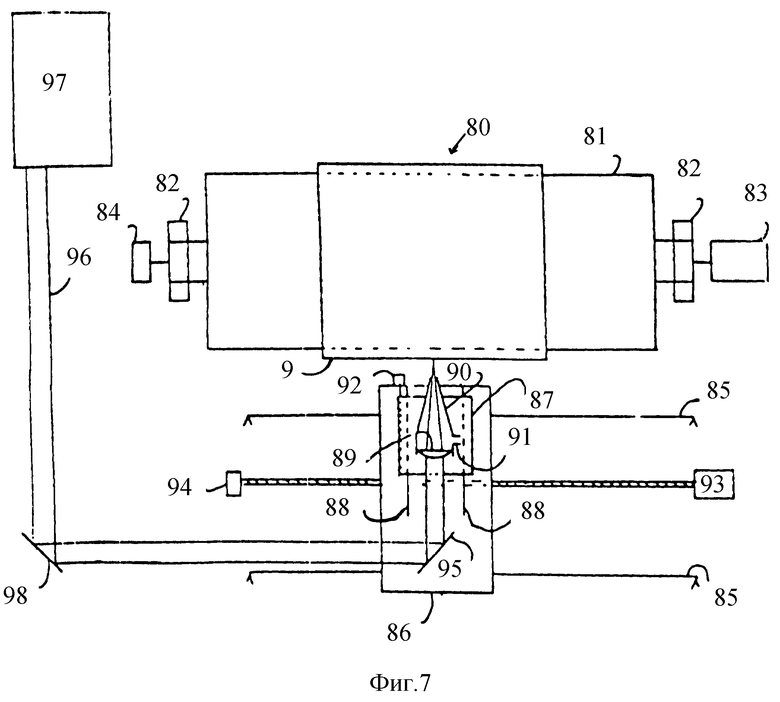

Фиг. 7 - схематичное изображение устройства для изготовления подложки со сформированным микрорельефом.

Фиг. 8 - поэлементная диаграмма схемы расположения отверстий для изготовления подложки со сформированным микрорельефом.

Фиг. 9 - блок-схема стадий процесса получения пленки по настоящему изобретению.

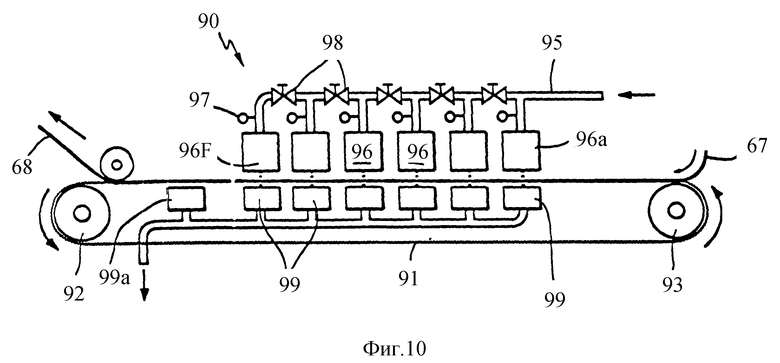

Фиг. 10 - схематический вид одного из типов устройств для получения перфорированной пленки по настоящему изобретению.

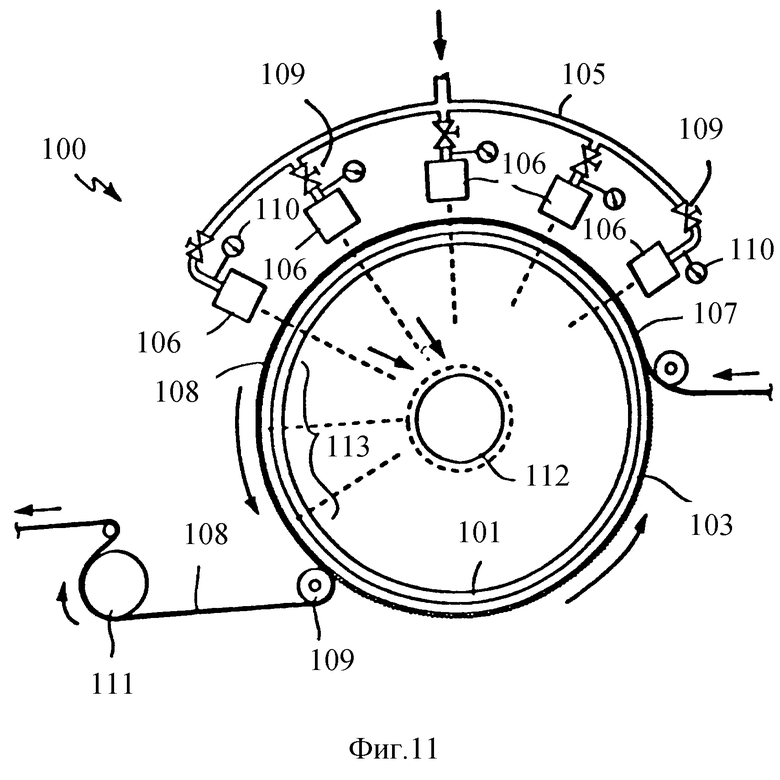

Фиг. 11 - схематический вид предпочтительного устройства для получения перфорированной пленки по настоящему изобретению.

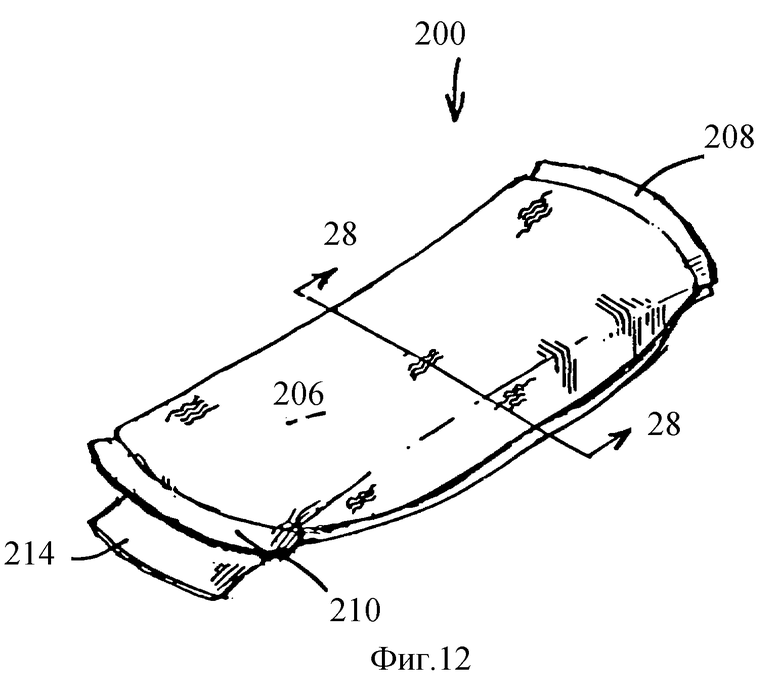

Фиг. 12 - перспективный план гигиенической салфетки, включающий перфорированную пленку по настоящему изобретению.

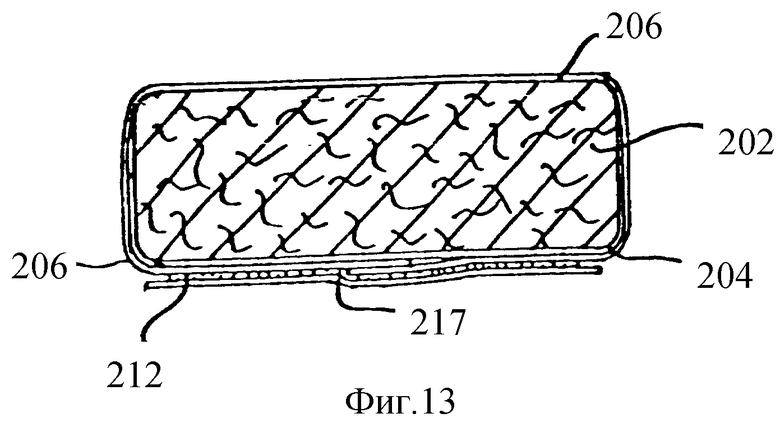

Фиг. 13 - частичный разрез по линии 13-13 на фиг. 12.

Если обратиться к чертежам, то на фиг. 1 представлен перспективный вид, а на фиг. 2 приведена микрофотография перфорированной термопластической пленки в соответствии с настоящим изобретением, структура которой напоминает трикотаж.

Пленка 10 имеет множество выступов или гребней 12. Гребни 12 имеют наклонные боковые стенки 14, идущие от гребней до скоплений 16 нерегулярных микроотверстий 18, образованных системой волокнистых элементов или фибрилл 20. Скопления 16 микроотверстий 18 между, по крайней мере, двумя наклонными боковыми стенками 14 соединяются фибриллами 20. Фибриллы 20 представляют собой вытянутые или удлиненные части пленки, которые образуются в процессе изготовления. Поперечно по отношению к гребням 12 располагается множество волнистых рубчиков 22, которые практически не имеют отверстий. Как видно из фиг. 1 и 2, ряды волнистых рубчиков 22 образуют сетку из стенок 12, которые отходят от противоположных сторон рубчиков 22. Наклонные боковые стенки 14 простираются от выступов 12 на различную глубину. Далее, боковые стенки 14 не одинаковы по своему размеру. Пленка 10 включает также множество макроотверстий 24, которые хаотично распределены по всей пленке. Площадь, занимаемая макроотверстиями 24, значительно превышает площадь, занимаемую микроотверстиями 18.

Перфорированная, напоминающая трикотаж термопластическая пленка 10, показанная на фиг.1 и 2, в основном состоит из четырех уровней или плоскостей. Первая плоскость образована множеством гребней 12, вторая плоскость образована наклонными боковыми стенками 14, третья плоскость образована скоплениями нерегулярных отверстий 18 с фибриллами 20 между ними, а четвертая плоскость образована перфорированными на разную глубину боковыми стенками 14.

На фиг. 3 схематично показано устройство для изготовления перфорированных термопластических пленок по настоящему изобретению. Устройство 60 состоит из подвижной ленты 62 конвейера и пьедестала 64, размещенного поверх ленты 62, которая перемещается вместе с лентой. Пьедестал 64 имеет внутри множество отверстий (не показаны на фиг. 3), при этом указанные отверстия пронизывают пьедестал 64 на всю его толщину от верхней поверхности 65a до нижней поверхности 65b. Пьедестал 64 имеет определенную топологию, что в сочетании со схемой расположения отверстий обеспечивает формирование у перфорированной пленки свойств, напоминающих трикотаж.

Поверх пьедестала 64 размещается тонкая непрерывная исходная пленка 67 термопластического полимерного материала. Эта исходная пленка может быть как паропроницаемой, так и паронепроницаемой, она может иметь рельефный рисунок или же не иметь его, она может, если требуется, быть подвергнута воздействию коронного разряда по одной или по обеим своим основным поверхностям или же не подвергаться подобному воздействию коронного разряда. Способная растягиваться пленка может состоять из любого термопластического полимерного материала, в том числе, например, из полиолефинов, таких как полиэтилен (полиэтилен высокой плотности, линейный полиэтилен низкой плотности и полиэтилен низкой плотности) и полипропилен; из сополимеров олефинов и виниловых мономеров, таких как сополимеры этилена с винилацетатом или винилхлоридом, из полиамидов, из полиэфиров, из поливинилового спирта и сополимеров олефинов и этилакрилата и этиленметакрилата. Может использоваться исходная пленка, представляющая собой смесь двух или большего количества указанных полимерных материалов. По длине машины и в поперечном направлении относительное удлинение исходной пленки, подвергаемой перфорации, должно составлять, по крайней мере, 100%, что определяют в соответствии с методикой, приведенной в ASTM D-882 на установке фирмы "Jnstron", скорость перемещения зажимного приспособления которой составляет 50 дюймов в минуту (127 см/мин). Толщина исходной пленки (то есть пленки, которую подвергают перфорации) преимущественно должна быть однородной и может составлять приблизительно от 0,5 до 3 милов (от 12,7 до 76,2 мкм) или приблизительно от 0,0005 дюймов (0,0013 см) до приблизительно 0,003 дюймов (0,076 см). Могут использоваться пленки, полученные совместной экструзией и подвергнутые модифицированию, в частности обработкой поверхностно-активным веществом. Исходная пленка может изготавливаются любым известным способом, таким как литье, экструзия или выдувание. Преимущественно используется пленка с рисунком толщиной 1 мил (24,4 мкм), состоящая из смеси линейного полиэтилена низкой плотности и полиэтилена низкой плотности.

Поверх исходной пленки 67 располагается коллектор 69 для подачи жидкости 63, преимущественно воды, к верхней поверхности 67a исходной пленки по мере того, как указанная пленка, размещенная на пьедестале 64, продвигается вместе с конвейером 62. Вода может поступать под различным давлением. Под лентой конвейера располагается вакуумный патрубок 70 для удаления воды, которая направляется на верхнюю поверхность 67a исходной пленки 67, по мере того, как она проходит под коллектором 69.

В процессе производства исходная пленка 67 помещается на пьедестал 64, и пленка, и пьедестал несколько раз продвигаются вперед и назад под коллектором 69 до тех пор, пока не будет получена требуемая перфорированная пленка.

Коллектор 69 состоит из множества отверстий, число которых может достигать приблизительно от 30 на линейный дюйм до 100 на линейный дюйм. Число отверстий в коллекторе преимущественно составляет от 35 на линейный дюйм до приблизительно 50 на линейный дюйм. Отверстия преимущественно являются круглыми, и диаметр их составляет приблизительно от 0,003 дюйма (0,0076 см) до приблизительно 0,01 дюйма (0,0254 см), преимущественно от 0,005 дюйма (0,0127 см) до 0,007 дюйма (0,018 см). После того как исходная пленка и пьедестал несколько раз пройдут под коллектором 69, подачу воды прекращают, а вакуумирование продолжают, чтобы облегчить удаление воды из полученной перфорированной пленки по изобретению. Перфорированная пленка удаляется с пьедестала и сушится любым удобным способом, таким как пропускание над ней потока теплого воздуха или с помощью экстракции растворителем.

На фиг. 4 приведен перспективный вид в разобранном виде определенных частей, в частности исходной пленки 67 и подложки с микрорельефом или пьедестала 64, которые описаны ранее в связи с фиг. 3. Как указано ранее, исходная пленка 67 представляет собой термопластический полимерный материал или смесь двух или большего количества таких полимерных материалов и, как показано на фиг.4, пленка может иметь или не иметь рельефный рисунок. Часть 75 исходной пленки 67, имеющая тиснения 76 и часть 77 пленки без рельефного рисунка 67 показана в верхней части фиг.4. Пьедестал или подложка 64 с микрорельефом состоит из корпуса 65, имеющего верхнюю поверхность 66 и нижнюю поверхность 67. На всей верхней поверхности 66 в виде определенного рисунка располагается матрица, образованная пиками 68, разделенными углублениями 69. В виде определенного рисунка в подложке располагается множество дренажных отверстий 70. В данном варианте осуществления изобретения каждое дренажное отверстие 70 окружено группой из шести пиков 68 и шести углублений 69.

Дренажные отверстия 70 имеют форму конуса или "патрубка с широким устьем", при этом они имеют больший диаметр на верхней поверхности подложки, чем на ее нижней поверхности. Линии 71 изображены тангенциально по отношению к противоположным точкам на стенках 72, при этом один радиус находится под нижней поверхностью 66. Чтобы добиться желаемого результата, необходимо контролировать угол 73, образованный линиями 71, по отношению к толщине 74 подложки 64. Для того чтобы установить подходящий угол, необязательно проводить сложные эксперименты. Например, если угол слишком велик, то отверстие 70 будет слишком маленьким и дренаж будет недостаточен. Если угол слишком мал, то будет образовано очень мало пиков или углублений.

Важно также расстояние между центрами соседних отверстий в повторяющемся рисунке. Пики 68 и углубления 69 образуются при пересечении конусообразных отверстий 70. Если расстояние между центрами отверстий превышает больший диаметр отверстия 70 на верхней поверхности 66, пересечения не образуются и подложка будет представлять собой гладкую плоскую поверхность, которую пронизывают конические отверстия. Если расстояние между центрами меньше, чем диаметр отверстия, измеренный вдоль линии, соединяющей центры, то пересечение конических линий приводит к формированию углубления.

Фиг. 5 представляет собой диаграмму, на которой в качестве примера приведена одна схема расположения дренажных отверстий 70, которая используется для подложки ее со сформированным микрорельефом. В этом способе осуществления изобретения, приведенном в качестве иллюстрации, отверстия, которые используются для формирования пар отверстий в рядах в поперечном направлении, имеют два размера. Пары при перемещении вдоль установки совершают комбинированные движения вокруг продольной и поперечной оси. Пары образованы рядом отверстий с размером А и рядом отверстий с размером В, при этом размер А больше, чем размер В. Расстояние С между парами в рядах А и В больше, чем расстояние между рядами А и В.

На фиг. 6 представлен выраженный в цифровом виде образ пьедестала 64, приведенного на фиг.4, который получают с использованием схемы расположения отверстий, приведенной на фиг.5. Отверстия с размерами А и В представлены вместе с соответствующими размерами пиков по отношению к углублениям и расстояниями между пиками.

Предпочтительное устройство для изготовления подложки со сформированным микрорельефом по фиг. 4 приведено на фиг. 7. Исходный материал для подложки может иметь любую требуемую форму или состав. Подложка со сформированным микрорельефом преимущественно изготавливается из ацеталя; удовлетворительные результаты могут быть также получены с использованием акрилата. Далее, предпочтительной формой исходного материала является тонкостенная, цилиндрическая, преимущественно бесшовная труба, свободная от остаточных внутренних напряжений. Как указывается далее, цилиндрическая форма наиболее подходит предпочтительному устройству для получения перфорированных пленок по настоящему изобретению.

Изготавливаемые в настоящее время трубки, используемые для формирования опорных элементов конструкций, имеют от 2 футов (609,6 мм) до 6 футов (1828,8 мм) в диаметре и длину от 2 футов (609,6 мм) до 16 футов (4876,8 мм). Толщина стенок обычно составляет 1/4 дюйма (6,35 мм). Эти размеры зависят от конструктивного оформления.

Исходная листовая трубчатая заготовка 80 размещается на подходящей инструментальной оправке или шпинделе 81, который придает ей цилиндрическую форму и позволяет вращаться вокруг своей продольной оси в подшипниках 82. Ротационный привод 83 предназначен для вращения шпинделя 81 с контролируемой скоростью. Шпиндель соединен с ротационным импульсным датчиком 84, который контролирует вращение шпинделя 81 так, что в любой момент времени известно его точное радиальное положение.

С внешней стороны части шпинделя 81, имеющей наибольший диаметр, параллельно шпинделю закреплены одна или несколько направляющих 85, которые позволяют суппорту 86 перемещаться по всей длине шпинделя 81, сохраняя при этом постоянный зазор между верхней поверхностью 9 трубы 80. Привод 93 суппорта перемещает суппорт вдоль направляющих 85, при этом импульсный датчик 94 суппорта отмечает боковое положение суппорта относительно подложки 80. На суппорте устанавливается фокусирующий столик 87. Фокусирующий столик 87 размещается на направляющих 88 для фокусировки и может двигаться ортогонально по отношению к направлению перемещения суппорта 86, представляя собой приспособление для перемещения фокусирующей линзы 89 относительно верхней поверхности трубки 80. Привод 92 фокуса служит для позиционирования фокусирующего столика 87 и фокусирования линзы 81.

К фокусирующему столику 87 присоединена фокусирующая линза 89, которая крепится внутри сопла 90. Сопло 90 включает устройство 91 для подачи сжатого газа в сопло 90 для охлаждения линзы 89 и поддержания ее в чистоте.

На суппорт 86 крепится также конечное отклоняющее зеркало 95, которое направляет лазерный луч 96 на фокусирующую линзу 89. На некотором расстоянии размещается лазер 97, а оптические отклоняющие зеркала 98 направляют луч на конечное отклоняющее зеркало 95. Хотя можно разместить лазер 97 непосредственно на суппорте и обойтись без отклоняющих зеркал, пространственные ограничения и сервисные коммуникации к лазеру делают его размещение на расстоянии гораздо более предпочтительным.

Когда на лазер подается питание, то испускаемый луч отклоняется первым из отклоняющих зеркал 98, затем конечным отклоняющим зеркалом 95, которое направляет его на линзу 89. Путь лазерного луча 96 подбирается таким образом, что если линзу 89 убрать, то луч пройдет вдоль продольной центральной линии шпинделя 81.

Если линза 89 установлена в нужном положении, то луч фокусируется вниз вблизи верхней поверхности 9 трубы 80. Фокусировка луча ниже верхней поверхности идентифицируется как "расфокусировка" лазерного луча относительно поверхности трубы.

Хотя настоящее изобретение может использоваться с разными лазерами, предпочтительным лазером является лазер с быстрой накачкой на диоксиде углерода, который может генерировать луч с мощностью до 2500 ватт. Описываемый здесь процесс ни в коем случае не зависит от наличия лазера с такой большой мощностью, поскольку отверстия в подложке успешно были проделаны с использованием лазера с медленной накачкой на оксиде углерода, мощность которого не превышает 50 ватт.

Как только луч 96 проходит фокусирующую линзу 89, он концентрирует энергию в центре луча. Лучи изгибаются не в одной точке, а скорее внутри пятна с небольшим диаметром. Точку с наименьшим диаметром называют фокусом или фокальной точкой. Это происходит на некотором расстоянии от линзы, которое называют фокусным расстоянием. На расстояниях, как меньших, так и больших, чем фокусное расстояние, измеряемые размеры пятна будут больше, чем минимальное.

Чувствительность по отношению к положению фокуса обратно пропорциональна фокусному расстоянию. Минимальный размер пятна прямо пропорционален фокусному расстоянию. Таким образом, линзы с малым фокусным расстоянием могут обеспечить меньший размер пятна, однако их позиционирование должно быть более точным и на него значительное влияние оказывает шероховатость поверхности. Линзы с большим фокусным расстоянием менее прихотливы к расположению мишени, однако с их помощью можно получить пятно лишь большего размера. Таким образом, помимо распределения мощности, которое оказывает влияние на верхнюю коническую часть формируемого отверстия, расфокусировка луча ниже поверхности также приводит к увеличению угла и длины конуса и, следовательно, оказывает влияние на размер пиков и впадин.

Чтобы изготовить подложку, необходимо осуществить первую стадию фокусировки. Как только листовая трубчатая заготовка 80 размещается на шпинделе 81, лазер включается на короткие импульсы, а шпиндель слегка вращается между импульсами таким образом, что формируется серия небольших впадин. Затем фокусирующий столик 87 приводится в движение относительно центральной линии шпинделя с целью изменить положение фокуса, и формируется следующая серия впадин. Обычно получают матрицу, содержащую 20 рядов по 20 впадин в каждой. Впадины исследуют под микроскопом и идентифицируют ряд, содержащий впадины самого маленького размера. Его регистрируют в качестве диаметра для справок для верхней поверхности 9 листовой трубчатой заготовки 80, на которую сфокусирован луч.

Выбирают нужную схему расположения, например, такую, как приведенная на фиг. 5. Схему изучают с целью определить, сколько копий потребуется, чтобы перекрыть всю длину окружности заготовки и покрыть поверхность без образования явного стыка. Аналогичную процедуру проделывают при каждом повторе, продвигаясь вдоль продольной оси трубчатой заготовки, и определяют общее количество копий. Полученные данные заносят в компьютер, управляющий лазерной машиной для формирования отверстий.

В процессе работы шпиндель с размещенной на нем трубчатой заготовкой вращается перед линзой. Суппорт передвигают таким образом, чтобы положение первого отверстия соответствовало фокальной точке линзы 89. Двигатель перемещает фокусирующий столик внутрь так, что фокальная точка оказывается внутри материала, в котором формируется отверстие. Запускают лазер, комбинируя уровнями мощности и продолжительностью импульсов. Как видно на фиг.4, диаметр отверстия 70 на верхней поверхности 66 значительно больше, чем диаметр отверстия на нижней поверхности 67. Чтобы получить нужный микрорельеф, следует установить и контролировать два фактора. Во-первых, степень, с которой линза сфокусирована внутрь заготовки, увеличивает угол конуса 73, и, во-вторых, увеличение уровня мощности или продолжительности импульса увеличивает глубину и диаметр. Как только получается отверстие нужного диаметра с нужным конусом, привод кругового перемещения и привод перемещения суппорта можно передвинуть на один шаг и вновь установить подложку таким образом, чтобы положение следующего отверстия, которое необходимо сформировать, соответствовало фокусной точке. Затем процесс повторяют до тех пор, пока не будут получены все отверстия в соответствии с выбранной схемой расположения. Этот способ называют "ударным" сверлением.

Если выбранный лазер не обладает достаточной мощностью, то шпиндель и суппорт можно не останавливать во время импульса лазера. Импульс может быть настолько коротким, что любое перемещение заготовки в процессе формирования отверстий оказывается несущественным. Этот способ известен как "стрельба на лету".

Если лазер может восстановиться достаточно быстро, то заготовку можно перемещать с фиксированной скоростью и каждое отверстие будет формироваться в течение одного импульса лазера. Для схемы расположения, представленной на фиг. 5, лазер обычно запускают в импульсном режиме, чтобы получить полный столбец, суппорт перемещают на шаг, устанавливая в положении для формирования следующего столбца, и запускают импульсы лазера для следующей серии отверстий.

Одной из проблем, которая может возникнуть в зависимости от материала и плотности схемы расположения отверстий, является подвод большого количества тепла к небольшой части площади формируемой поверхности. Могут возникнуть значительные возмущения, которые могут привести к нарушению записи схемы. В некоторых случаях могут частично наблюдаться значительные отклонения от размеров, так, что поверхность перестает быть цилиндрической и теряет правильную форму. В экстремальной ситуации трубка может сломаться.

В предпочтительном варианте осуществления настоящего изобретения, в котором эта проблема устраняется, используют процесс, называемый расфокусированным растровым сверлением.

В этом способе схему расположения уменьшают до наименьшего прямоугольного повторяющегося элемента 41, как это показано на фиг. 8. Этот повторяющийся элемент содержит всю информацию, требуемую для получения схемы по фиг. 5. Если его использовать как мозаику и размещать, прикладывая конец к концу и сторона к стороне, то в итоге можно получить всю схему.

Этот повторяющийся элемент далее разделяют на сетку более мелких единиц прямоугольной формы или "элемент изображения" 42. Хотя обычно они имеют форму квадрата, в некоторых случаях более удобно использовать элементы изображения с неравными пропорциями.

Каждый ряд элементов изображения представляет собой результат одного прохода заготовки через фокус лазера. Этот ряд повторяют столько раз, сколько необходимо, чтобы получить полный оборот вокруг опорного элемента 80. Там, где лазер должен сформировать отверстие, элементы изображения имеют черный цвет. Элементы изображения, где лазер отключен, являются белыми.

Чтобы начать формирование отверстий вверху первого ряда, элементы изображения, приведенные на фиг.8, по мере того, как шпиндель вращается с фиксированной скоростью, запускают лазер, поддерживают постоянный уровень энергии для 11 элементов изображения, а затем отключают. Эти элементы изображения подсчитываются с помощью кругового импульсного датчика 84, показанного на фиг. 7. Лазер остается в выключенном состоянии для следующих 14 единиц. Эту последовательность серий включения и выключения лазера повторяют для первого оборота, при этом шпиндель возвращается в исходное положение, затем привод 93 суппорта перемещает суппорт на одну единицу, и компьютер готов для формирования столбца 43a.

При формировании столбца 43a лазер имеет более короткое "время включения" (теперь 9 единиц) и более длительное "время выключения" (теперь 16 единиц). Общее количество времени включения и времени выключения постоянно и зависит от высоты узора.

Указанный процесс повторяют до тех пор, пока не будут использованы все ряды вдоль каждого оборота, для фиг. 8 необходимо совершить всего 15 оборотов шпинделя. После этого вновь процесс возвращается к командам для ряда 43.

Отметим, что при таком подходе при каждом проходе формируется не большое отверстие, а ряд узких надрезов. Поскольку эти надрезы строго регистрируются так, чтобы они соприкасались своими сторонами и перекрывались, то в итоге получается отверстие. На схеме расположения, приведенной на фиг.8, каждое шестиугольное отверстие 44 на самом деле требует 7 проходов, разделенных полным оборотом, при этом энергия распределяется вокруг трубы и уменьшается локальный нагрев.

Если в процессе операции сверления линза была сфокусирована на верхней поверхности материала, то в результате можно получить шестиугольные отверстия с достаточно параллельными стенками. Комбинация растрового сканирующего сверления и расфокусировки линзы приводит тем не менее к формированию поверхности, показанной на фиг.4.

В настоящем описании отверстия 70 являются достаточно маленькими и многочисленными. Типичная схема расположения включает от 800 до 1400 отверстий на квадратный дюйм (от 124 до 217 отверстий/см2).

Фиг. 9 представляет собой блок-схему, на которой показано несколько стадий процесса получения новых перфорированных пленок по настоящему изобретению. Первой стадией процесса является размещение образца тонкой способной растягиваться пленки из термопластического полимерного материала на подложке (прямоугольник 1). Затем подложка с расположенной на ней способной растягиваться пленкой проходит под соплами, через которые под большим давлением подается текучая среда (прямоугольник 2). Предпочтительной текучей средой является вода. Вода отводится от подложки преимущественно с помощью вакуума (прямоугольник 3). Пленка обезвоживается, преимущественно, при этом применяют отсасывание (прямоугольник 4). Обезвоженная перфорированная пленка удаляется с подложки (прямоугольник 5). Остатки воды удаляют из перфорированной пленки, например, направляя на нее поток воздуха (прямоугольник 6). Затем перфорированную пленку сворачивают и оставляют, пока не потребуется использовать ее саму по себе или в качестве компонента другого изделия, такого как гигиеническая салфетка, одноразовое полотенце или повязка на рану (прямоугольник 7).

На фиг.10 схематично изображено устройство для непрерывного производства перфорированной пленки по настоящему изобретению. Устройство 90 состоит из пьедестала в форме ленты 91 конвейера. Лента конвейера непрерывно вращается по часовой стрелке вокруг пары пространственно разделенных валков 92, 93, что является известным. Над лентой 91 конвейера расположен коллектор 95 для подачи текучей среды, соединяющий множество линий или групп 96 отверстий. Каждая группа 96 отверстий включает, по крайней мере, ряд отверстий с очень маленько диаметром, при этом количество указанных отверстий в каждом ряду составляет тридцать и более на линейный дюйм. Коллектор 95 снабжен манометром 97 и управляющим вентилем для регулирования давления жидкости в каждой линии или группе отверстий. Нагретая вода поступает к коллектору 95 из специального источника (не показан на чертеже). Под каждой линией или группой отверстий располагается отсасывающее устройство 99 для удаления избытка воды при проведении процесса и предотвращения захлебывания перфорируемой зоны. Исходная пленка 67, которую превращают в перфорированную пленку 68 по настоящему изобретению, поступает на ленту конвейера, включающую пьедестал. Исходная пленка проходит под группой 96 отверстий, где она подвергается воздействию столбчатых потоков воды, инжектируемых из отверстий. Любое требуемое давление потоков воды, инжектируемых из индивидуальных групп 96 отверстий, можно установить с помощью клапана 96 регулирования давления. Давление воды, подаваемой к группам 96 отверстий, должно составлять, по крайней мере, 500 фунтов на квадратный дюйм (3447,5 кПа) и может достигать 1600 фунтов на квадратный дюйм (11032 кПа). В процессе производства перфорированных пленок по настоящему изобретению группы 96 отверстий предпочтительно должны инжектировать воду под одинаковым давлением. Хотя на фиг. 10 показано шесть групп 96 отверстий, количество групп 96 отверстий не является критическим, а определяется толщиной исходной пленки, скоростью движения ленты конвейера, применяемого давления, количеством рядов отверстий в каждой группе 96 отверстий и т.п. После прохождения через столбчатые струи воды и всасывающий коллектор 99 перфорированная пленка 68 проходит над дополнительным каналом 99a для удаления из нее избытка используемой в процессе воды. Лента конвейера, включающая пьедестал, может быть изготовлена из сравнительно жесткого материала и может содержать множество пластинок. Длина каждой пластинки соответствует ширине конвейера, а пластинка имеет выступ с одной стороны, так, что каждая пластина зацепляет выступ соседней пластины и обеспечивает перемещение между соседними пластинами, что и позволяет использовать указанные относительно жесткие пластинки в конвейере, конфигурация которого представлена на фиг. 10. В качестве альтернативы пьедестал может представлять собой экран из тканого материала, имеющего выступы, на которых пленка закрепляется, и углубления, к которым пленка движется в процессе изготовления.

Что касается фиг. 11, то на ней представлено предпочтительное устройство для изготовления перфорированных пленок по настоящему изобретению. Устройство 100 включает вращающийся барабан 101. Барабан имеет пористую структуру, чтобы через него могли проходить жидкости, вращается против часовой стрелки и имеет пьедестал в виде вытянутого цилиндра или рукава 103, размещаемого на внешней поверхности барабана. Над куском периферийной части барабана размещается коллектор 105, соединяющий множество планок 106 с форсунками для подачи воды к способной растягиваться термопластической исходной пленке 107, которая перемещается по внешней поверхности рукава 103. Каждая планка с форсунками включает ряд очень тонких однородных цилиндрических отверстий. Диаметр этих отверстий должен составлять приблизительно от 0,005 дюйма (0,0127 см) до 0,010 дюйма (0,0254 см). Если необходимо, то количество отверстий может составлять до 50-60 отверстий на линейный дюйм или более. Вода поступает под давлением из отверстий, образуя столбчатые потоки, которые ударяются о верхнюю поверхность исходной пленки в контактной или перфорирующей зоне ниже планок с форсунками. Расстояние от планок с форсунками до верхней поверхности пленки 107, подвергаемой обработке, составляет около 0,75 дюйма (1,90 см). Давление воды, поступающей к планкам с форсунками, контролируется вентилями 109 управления давлением, при этом величина давления регистрируется манометрами 110. Барабан соединен с насосом 112, к которому может подаваться вакуум, чтобы облегчить удаление воды и предотвратить захлебывание зоны перфорации. В процессе производства исходная пленка 107 помещается на пьедестал 103 и проходит против часовой стрелки под инжектирующими воду планками 106. По мере того как пленка 107 проходит под планками, она превращается в перфорированную пленку по настоящему изобретению.

Размер микроотверстий перфорированной напоминающей трикотаж термопластической пленки по настоящему изобретению составляет менее 25 милов (635 мкм) эквивалентного гидравлического диаметра (ЭГД) и эквивалентного кругового диаметра (ЭКД). Данные по ЭКД получают с помощью анализатора изображения и рассчитывают в соответствии со следующей формулой:

где А соответствует площади микроотверстия, ЭГД рассчитывают из значения площади и периметра каждого микроотверстия в соответствии с формулой

где А соответствует площади микроотверстия, а P соответствует периметру микроотверстия. Среднее значение ЭКД составляет приблизительно от 2 мила (50,8 мкм) до 7 милов (177,8 мкм), при этом предпочтительное среднее значение составляет 5 милов (127 мкм). Значения коэффициента разброса для ЭКД лежит в интервале от 50 до 70%. Коэффициент разброса ЭГД составляет, по крайней мере, 40%. Коэффициент разброса определяют по формуле

Количество микроотверстий на квадратный дюйм составляет приблизительно от 4000 до 7000 (от 620 до 1085 отверстий/см2), при этом предпочтительное значение составляет около 6000 микроотверстий на квадратный дюйм (930 отверстий/см2). Площадь микроотверстий составляет приблизительно от 4000 до 7000 квадратных милов (от 2580640 до 4516120 квадратных мкм). Толщина пленки составляет приблизительно от 10 милов (254 мкм) до 20 милов (508 мкм), при этом предпочтительная толщина составляет 15 милов (381 мкм). Количество выступов составляет от 500 до 6000 на квадратный дюйм (от 77 до 930 отверстий/см2). Ширина напоминающих волокна элементов составляет от 1 до 10 милов (от 25,4 мкм до 254 мкм), при этом предпочтительный интервал составляет от 1 до 5 милов (от 25,4 до 127 мкм). Длина напоминающих волокна элементов составляет приблизительно от 10 до 500 милов (254 мкм до 12700 мкм).

Пример 1/

Перфорированную пленку по настоящему изобретению получают, обрабатывая исходную пленку в устройстве, показанном на фиг.11. Исходная пленка представляет собой смесь 40:60 (вес.%), промышленно выпускаемого полиэтилена низкого давления и линейного полиэтилена низкого давления. Исходная пленка имеет толщину 0,8 мила (20,32 мкм) и тиснение, нанесенное с помощью алмазного шаблона, содержащего 165 линий на дюйм (65 линий на сантиметр). В устройстве по фиг. 11 используют лишь 3 планки 106. К трем планкам под давлением 1350 фунтов на квадратный дюйм (93082,25 кПа) подается вода с температурой 160oF (71,1oC). Линейная скорость перемещения устройства составляет 50 ярдов/мин (457,2 см/мин). Рукав 103 имеет микрорельеф, приведенный на фиг. 4. Открытая поверхность перфорированной пленки составляет 10%. Среднее значение ЭКД микроотверстий в конечной пленке составляет 5 милов (127 мкм). Коэффициент разброса величины ЭКД микроотверстий составляет 58%. Воздухопроницаемость перфорированной пленки, определяемая по методу Фразьера, составляет 350 кубических футов/мин на квадратный фут пленки (110 м3/мин на м2).

Пример 2.

Повторяют пример 1 за исключением того, что толщина исходной пленки составляет 0,95 мила (24,13 мкм), а давление, под которым вода подается к трем планкам, составляет 1200 фунтов на квадратный дюйм (8274 кПа). Открытая поверхность получаемой перфорированной пленки составляет 5%. Средний ЭКД микроотверстий пленки составляет 3 мила (76,2 мкм). Коэффициент разброса величины ЭКД микроотверстий составляет 62%. Количество микроотверстий равно 6300 на квадратный дюйм (977 отверстий на см2), а ЭГД всех микроотверстий составляет менее 25 милов (635 мкм).

Пленки, полученные в приведенных выше примерах, представляют собой не содержащие пуха пленки и пригодны для использования в качестве впитывающей влагу одежды и покрытия для пакетов. Далее, в структуре пленки не содержится пор, способных захватывать жидкость, что обеспечивает пленке высокую чистоту и способствует содержанию в ней минимального количества воды. Пленка высокоэстетична, напоминает ткань, обеспечивает легкий транспорт жидкости через пленку, и пленка является очень мягкой.

Перфорированные пленки по настоящему изобретению могут использоваться в качестве покровного материала для впитывающих влагу изделий, таких как одноразовые полотенца, гигиенические салфетки, повязки на раны, средства при недержании и т.п.

Если пленки используются в качестве покровного материала для гигиенических салфеток, то количество микроотверстий в перфорированных термопластичных пленках по настоящему изобретению должно быть достаточным, чтобы величина открытой поверхности составляла от 1 до 15%, при этом количество отверстий с большим размером должно быть минимальным. Преимущественно, по крайней мере, 50% микроотверстий, имеющихся в пленке, должно иметь ЭГД в интервале от 0,5 мила (12,7 мкм) до 25 милов (635 мкм). Коэффициент разброса величины ЭГД микроотверстий преимущественно составляет менее 50%. Преимущественно, по крайней мере, 75% микроотверстий должно иметь площадь менее 400 квадратных мил (258064 квадратных микрон), а коэффициент разброса площади микроотверстий должен составлять, по крайней мере, 100%.

Что касается фиг. 12 и 13, то на них изображена гигиеническая салфетка 200, имеющая внутренний поглощающий слой 202 из хлопчато-бумажного волокна, тонкую барьерную пленку 204, не способную пропускать жидкость и покровный материал 206, которым может быть любая из перфорированных пленок по настоящему изобретению. Покровный материал преимущественно имеет структуру, которая показана на фиг. 1 и 2, и поясняется в описании. Барьерная пленка 204, которая может представлять собой, например, тонкую полиэтиленовую пленку, контактирует с нижней поверхностью поглощающего слоя и частично простирается вдоль продольных сторон поглощающего слоя. Длина покровного материала 206 несколько больше, чем длина поглощающего внутреннего слоя, и он обертывает поглощающий слой и барьерную пленку, как это показано на фиг. 13. Продольные края покровной поверхности салфетки перекрываются и обычным образом склеиваются друг с другом на нижней поверхности салфетки. В приведенном описании покровный материал склеивается сам с собой на концах 208 и 210 гигиенической салфетки. Как показано на фиг. 13, гигиеническая салфетка 200 содержит слой адгезива 212 для прикрепления салфетки к нижнему белью пользователя. Адгезив 212 защищен перед его использованием с помощью удаляемой полоски 214.

Несмотря на то, что в настоящем описании подробно рассмотрено несколько вариантов осуществления настоящего изобретения, специалистам должно быть очевидно, что из описания настоящего изобретения следует много других альтернативных решений.

Перфорированная пластическая пленка включает множество выступов, множество наклонных боковых стенок, проходящих от выступов, и множество скоплений нерегулярных микроотверстий, которые образуются сетью волокнообразных элементов, при этом каждое из скоплений нерегулярных микроотверстий связывается по крайней мере двумя указанными наклонными боковыми стенками. Пленка также включает множество рядов волнистых рубчиков, образующих систему выступов, связанных с противоположными сторонами рубчиков и идущих в направлении от рубчиков. Пленки по изобретению полезны в качестве покровных материалов для поглощающих влагу продуктов, таких как полотенца, повязки на раны и гигиенические салфетки. Технический результат - получение напоминающей трикотаж пленки. 4 с. и 26 з.п.ф-лы, 13 ил.

| ИНТЕГРИРУЮЩЕЕ ЦИФРОВОЕ УСТРОЙСТВО( | 0 |

|

SU304617A1 |

| US 4839216 A, 13.06.1989 | |||

| US 4690679 A, 01.09.1987 | |||

| КОМБИНИРОВАННАЯ ПЕЧАТНАЯ МАШИНА | 0 |

|

SU321980A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ВЫСОКОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

RU2072919C1 |

Авторы

Даты

2000-06-10—Публикация

1995-09-14—Подача