Изобретение относится к области крепления нефтяных и газовых скважин, а именно к получению расширяющихся тампонажных материалов.

Известны способы получения расширяющихся тампонажных материалов путем ввода в портландцемент расширяющихся компонентов (добавок), например оксида магния пли оксида кальция [1].

Недостатком этих способов является высокая плотность полученной тампонажной смеси.

Наиболее близким является способ получения тампонажных материалов путем сухого смешения цемента и глины в заданных соотношениях [2]. Наилучшие результаты получают при использовании бентонитовой глины.

Недостатком указанного способа является низкая прочность полученного камня и отсутствие эффекта расширения при твердении.

Целью предлагаемого изобретения является получение расширяющегося тампонажного материала.

Указанная цель достигается тем, что в известном способе получения тампонажного материала, включающем смешение портландцемента и глины, полученная смесь дополнительно подвергается дезинтеграторной обработке со скоростью соударения 150 - 250 м/с, причем используется палыгорскитовая или гидрослюдистая глина.

В научно-технической литературе [1, 2] описаны различные способы получения расширяющегося тампонажного материала, в частности известен способ сухого смешения цемента и глины в заданных соотношениях. Однако просто добавление глины к цементу уменьшает количество гидросиликатной связки (продуктов твердения) в единице объема. Кроме того, добавка глины повышает водосодержание тампонажного раствора за счет повышенной водопотребности глины. Все это ведет к снижению прочности полученного камня, а поскольку глина обладает высокой гидратационной активностью, то процесс ее набухания проходит в период приготовления и закачки цементного раствора. В результате этого при твердении цементного раствора в затрубном пространстве происходит его усадка или в лучшем случае наблюдается отсутствие расширения.

При использовании тампонажного материала, приготовленного по предлагаемому способу, наблюдаются следующие эффекты.

В процессе соударения частиц глины с пальцами дезинтегратора и между собой выделяется большое количество тепла, причем локальные температурные вспышки в момент соударения могут достигать 600-800oC.

Такая температура приводит к частичной дегидратации глины и ее поверхностному "пережогу". Это, в свою очередь, ведет к замедленному процессу гидратации и набухания глины.

По существующей технологии цементирования тампонажный материал после приготовления на поверхности транспортируется в затрубное пространство скважины, где и затвердевает. При этом глина начинает набухать за счет взаимодействия с жидкостью затворения и создавать расклинивающее давление внутри твердеющей цементной суспензии на ее ранних стадиях твердения, пока прочность цементного камня невысока. Это приводит к расширению тампонажного материала и повышению герметичности его контакта с горной породой и обсадной колонной.

При этом давление, создаваемое твердеющим цементным камнем, значительно выше, чем давление, создаваемое традиционными расширяющимися цементами.

Увеличение удельной поверхности цемента и его активация при дезинтеграторной обработке повышает прочность порученного камня и компенсирует тем самым ее снижение за счет введения глины.

Сопоставительный анализ с прототипом показал, что заявляемый способ получения расширяемого тампонажного материала отличается от известного тем, что полученная смесь подвергается дезинтеграторной обработке, таким образом заявляемое техническое решение соответствует критерию "новизна".

В патентной и научно-технической литературе отсутствуют сведения об использовании глины в качестве расширяющей добавки к тампонажным материалам. Новое назначение глины и новые свойства полученного тампонажного материала указывают на соответствие заявляемого технического решения критерию "изобретательский уровень".

Для реализации способа необходимо использовать глины с жесткой структурной решеткой типа палыгорскита или гидрослюд. Согласно данным, приведенным в [3] , у этих глин в температурном интервале 600 - 800oC наблюдается эффект удаления адсорбционно связанной воды. Использование бентонитовых (монтмориллонитовых) глин не дает необходимого эффекта, т.к. адсорбционно связанная вода удаляется из них при более высоких температурах.

При исполнении данного способа цемент и глина перемешиваются, после чего смесь загружается в дезинтегратор, где проводится ее обработка при различных режимах - скоростях соударения частиц.

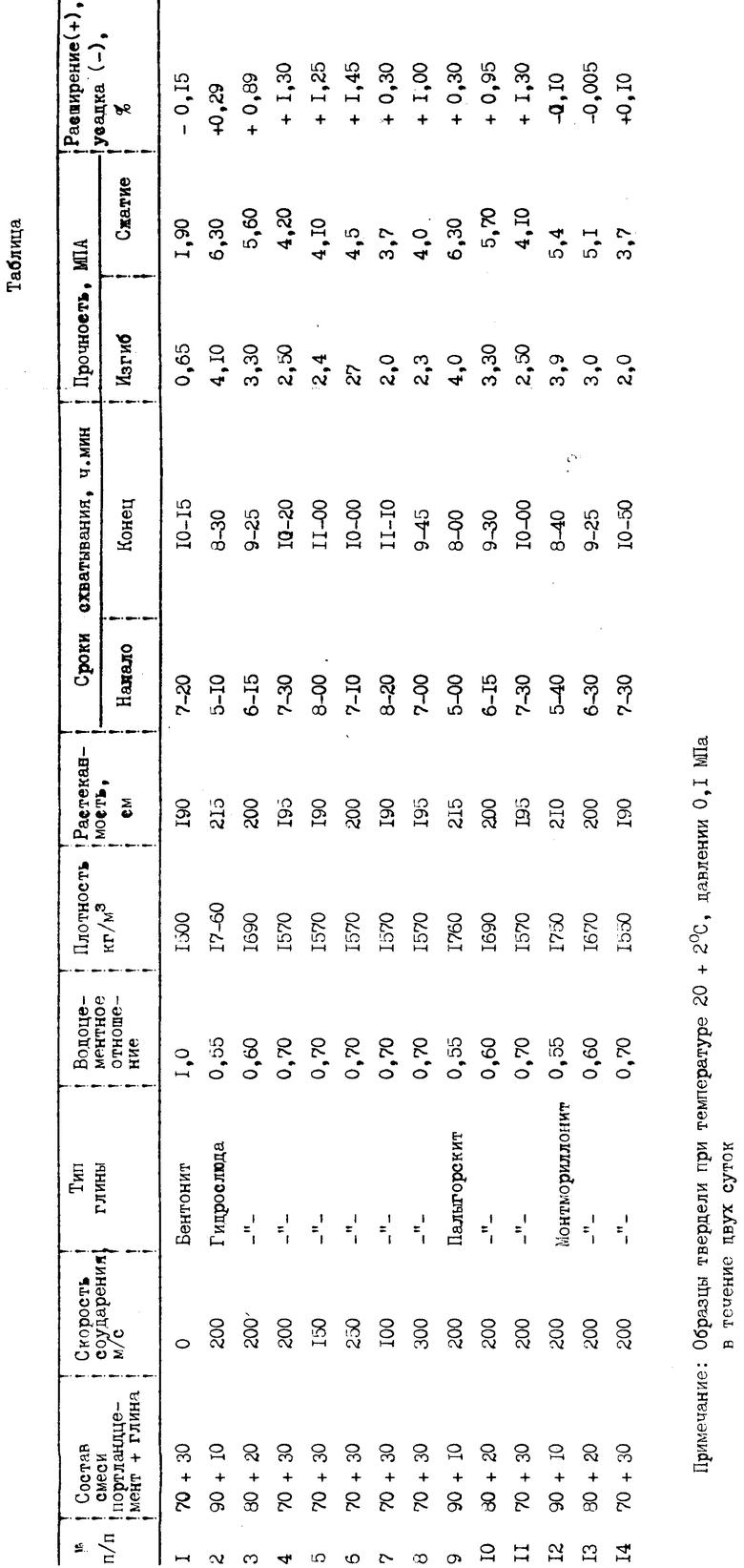

Увеличение скорости соударения выше 250 м/c ведет к тому, что большая доля глины подвергается термообработке и "пережогу", поэтому ее гидратация и набухание резко замедлены и будут происходить уже после затвердевания камня. Это приводит к его трещинообразованию и снижению прочности. При скорости соударения частиц менее 150 м/с недостаточно энергии для удаления адсорбционно связанной воды из глин, поэтому эффект расширения в тампонажной смеси будет снижаться. Результаты экспериментов по исследованию тампонажных материалов, полученных предлагаемым способом, приведены в таблице.

Пример конкретного исполнения предлагаемого способа покажем на опыте N 3.

Было взято 700 г цемента ПЦТ-ДО-20 Ново-Троицкого цементного завода и 300 г глины Чимсайского карьера Актюбинской обл. Республики Казахстан.

Данные компоненты перемешивались вручную в течение 5 мин. После чего пропускались через лабораторный дезинтегратор Д-32 при скорости соударения 200 м/с, что соответствовало скорости вращения роторов дезинтегратора 12000 об/мин. После обработки тампонажный материал затворялся 700 мл питьевой воды. У полученного раствора определялись растекаемость - с помощью конуса АзНИИ, плотность - с помощью ареометра, сроки схватывания - с помощью иглы Вика. Из подученного раствора готовились образцы - балочки размером 4x4x16 см, с помощью которых определялась прочность на изгиб и сжатие. Указанные испытания являются стандартными и выполнялись согласно ГОСТ (4). Расширение цементного раствора определялось на специальной установке, схема и принцип действия которой описаны в (5).

Полученный по данное способу тампонажный материал поставляется на скважины в любой упаковке согласно требованию заказчика. Технология цементирования скважин при этом ничем не отличается от традиционно принятой в буровом предприятии. Это указывает на соответствие предлагаемого решения критерию "промышленная применимость".

Анализ таблицы показывает, что для крепления скважин в наибольшей степени подходят составы с добавкой 10 - 30% гидрослюдистой или палыгорскитовой глины, обработанной при режимах, обеспечивающих скорость соударения 150 - 250 м/с (опыты N 2, 3, 4, 5, 6, 9, 10, 11).

Источники информации.

1. Данюшевский В.С., Алиев В.М., Толстых И.Ф. Справочное руководство по тампонажным материалам. М., Недра, 1987, с.156.

2. Данюшевский В.С., Алиев В.М., Толстых И.Ф.Справочное руководство по тампонажным материалам. М., Недра, 1987, с.113.

3. Агабальянц Э.Г. Промывочные жидкости для осложненных условий бурения. М., Недра, 1982.

4. Данюшевский В.С., Алиев В.М., Толстых И.Ф. Справочное руководство по тампонажным материалам. М., Недра, 1987, с.240 - 272.

5. Данюшевский В.С., Алиев В.М., Толстых И.Ф. Справочное руководство по тампонажным материалам. М., Недра, с.340 - 341.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2013 |

|

RU2530805C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2486225C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1999 |

|

RU2153061C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ С РЕГУЛИРУЕМОЙ КИНЕТИКОЙ РАСШИРЕНИЯ | 2012 |

|

RU2525885C2 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ ЦЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2292373C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНОЙ СМЕСИ | 1992 |

|

RU2026960C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 1994 |

|

RU2081996C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНЫХ РАСТВОРОВ | 1992 |

|

RU2007546C1 |

| Тампонажный материал | 2019 |

|

RU2717317C1 |

\\1 Изобретение относится к области крепления нефтяных и газовых скважин, а именно к получению расширяющихся тампонажных материалов. Целью предлагаемого изобретения является получение расширяющегося тампонажного материала. Указанная цель достигается тем, что в известном способе получения тампонажного материала, включающем смешение портландцемента и глины, полученная смесь дополнительно подвергается дезинтеграторной обработке со скоростью соударения 150 -250 м/с, причем используется палыгорскитовая или гидрослюдистая глины. 1 табл.

Способ получения расширяющегося тампонажного материала путем смещения портландцемента и глины, отличающийся тем, что полученную смесь дополнительно подвергают дезинтеграторной обработке со скоростью соударения 150 250 м/с, причем глину используют палыгорскитовую или гидрослюдистую.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Данюшевский В.С., Алиев В.М., Толстых И.Ф | |||

| Справочное руководство по тампонажным материалам | |||

| - М.: Недра, 1987, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Данюшевский В.С., Алиев В.М., Толстых И.Ф | |||

| Справочное руководство по тампонажным материалам | |||

| - М | |||

| Недра, 1987, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1998-02-20—Публикация

1996-02-26—Подача