Изобретение относится к области ракетной техники и может быть применено для создания реактивной тяги в двигателях с экологически чистым топливом, устанавливаемых, например, на тяжелых многоступенчатых ракетах-носителях для выведения полезного груза на орбиту.

Известно, что в большинстве случаев при запуске ракет на их борту устанавливаются двигатели, где для создания истекающего на сопла двигателя потока рабочего тела, обуславливающего возникновение реактивной тяги, в качестве энергии, используются экзотермические реакции горения химически реагирующего топлива, находящегося в различном агрегатном состоянии. Широко известными двигателями такого рода являются жидкостные ракетные двигатели (ЖРД) и ракетные двигатели на твердом топливе (РДТТ). Однако в указанных двигателях, как правило, используются токсичные компоненты горючего, что приводит к сильному загрязнению окружающей среды при запусках ракет. Особенно существенно загрязнение среды при выведении полезного груза на орбиту тяжелыми многоступенчатыми ракетами-носителями, в емкостях которых возможен остаток большой массы непрореагировавшего топлива. Кроме того, в камерах ЖРД и РДТТ устанавливаются высокая тепловая и механическая напряженность рабочего процесса, что приводит к необходимости использовать прочные дорогостоящие материалы для увеличения несущей способности камер и тем самым увеличивает массу ракеты-носителя, стоимость запуска и снижает ресурс двигателя.

Значительно меньше применяются для запуска ракет двигатели, использующие негорючие вещества для создания реактивной тяги.

Так, известна многоступенчатая ракета, содержащая в емкостях каждый ступени закаченную под давлением воду, истечение которой из сопла двигателя приводит к возникновению реактивной тяги [1]. При запуске ракеты не происходит загрязнение окружающей среды, однако в связи с малым удельным импульсом, который позволяет получать такой двигатель, известное устройство имеет весьма ограниченную область применения.

Наиболее близким аналогом изобретения является ракетная система [3], содержащая корпус с выхлопным соплом, расположенным в хвостовой части ракеты, внутри которой размещена камера, заполняемая водой при температуре, значительно превышающей точку кипения воды при нормальном давлении, и под давлением, выше атмосферного. В центре камеры двигателя размещен твердотопливный газогенератор, по оси которого пропущена труба газовода, сообщенного с камерой двигателя. При работе газогенератора образуются высокотемпературные продукты сгорания твердого топлива, которые смешиваясь с водой, дополнительно ее нагревают по всему объему камеры двигателя и частично превращают и пар. Рабочее тело, представляющее собой смесь воды, пара и продуктов сгорания газогенератора, по газоводу подается к соплу, через проточный тракт которого истекает в окружающее пространство, создавая импульс реактивной тяги.

В известном техническом решении реализован более эффективный, чем в предыдущем аналоге, способ создания реактивной тяги в ракетном двигателе, так как закачиваемая в емкость вода имеет дополнительный подогрев от автономного источника тепла. Однако использование в качестве этого источника продуктов сгорания твердого топлива приведет, как уже отмечалось выше, к неблагоприятному воздействию на окружающую среду, т.е. двигатель, реализующий такой способ, не будет экологически чистым. Кроме того, известное техническое решение может применяться только на одноступенчатых ракетах, так как устройство для осуществления способа, связано с размещенным на стартовом сооружении приспособлением для нагрева воды и ее закачке в камеру двигателя, при срабатывании которого включается двигатель первой ступени и дальнейшая подача воды в систему будет невозможна.

Следует также отметить и то, что в нижней части камеры двигателя под действием гравитационных и инерционных сил, возникающих при ускорении ракеты, возможна коагуляции частиц жидкости и образования остатка не использованного рабочего тела. Вследствии большой теплоты фазового перехода воды масса этого остатка может быть значительной даже при наличии дополнительного источника тепла от твердотопливного газогенератора, что приведет к снижению эффективности двигателя.

Одновременно необходимо принять во внимание, что в сопле пароводяного двигателя, к которым принадлежит и последний аналог, может иметь место потеря импульса из-за неравновесности процесса течения двухфазовой смеси в сопле, что обусловлено конденсацией водяного пара в проточном тракте сопла и образованием крупных жидких частиц в газовой среде [2]. Причиной конденсации пара является расширение потока в сопле, что вызывает понижение температуры пара по длине сопла. Это приводит к понижению парциального давления пара и когда оно становится меньше давление насыщения при текущей температуре, начинается конденсация пара. Так как расширение потока имеет место вдоль всего проточного тракта сопла, то и конденсация возможна как в дозвуковой, так и в сверхзвуковой его частях, причем чем выше температура торможения потока, тем меньше вероятность конденсации пара в дозвуковой части сопла. Так как в рассматриваемом аналоге температура торможения потока значительно ниже, чем, например, в РДТТ, где не наблюдается появление конденсированной фазы в дозвуковой части сопла, то образование конденсата воды в этой сопла двигателя, известного из аналога, весьма вероятно. Часть образовавшихся жидких частиц оседают на стенке сопла как в дозвуковой, так в сверхзвуковой частях и не участвуют больше в создании реактивной тяги. Тогда, кроме потерь импульса, связанных с запаздыванием частиц по скорости и температуре, что всегда имеет место в двухфазных течениях, возникают потери импульса, связанные с выпадением жидких капель на стенку сопла.

Так как в рассмотренном аналоге отсутствует средство, уменьшающее потери импульса, возникающие по указанным выше причинам, то такой двигатель не является эффективным для получения реактивной тяги, а способ, реализуемый таким двигателем, нельзя отнести к высокоэкономичным.

Задачей изобретения является создание группы решений, в которой способ получения реактивной тяги ракетного двигателя был бы прост в реализации и позволял использовать дешевый и экологически чистый исходный продукт для образования рабочего тела, а предложенный для осуществления способа ракетный двигатель мог быть установлен на любой ступени ракеты-носителя, был более эффективен по показателю снижения потерь реактивной тяги и при больших расходах рабочего тела не оказывал бы вредное воздействие на окружающую среду, а также позволял при его изготовлении использовать обычные конструкционные материалы.

Указанная задача решается тем, что в способе создания реактивной тяги ракетного двигателя, состоящего в том, что камеру двигателя, сообщенную с соплом, заполняют под давлением водой при температуре, превосходящей температуру кипения воды при нормальном атмосферном давлении, после заполнения воду подают в сопловую часть камеры для последующего истечения рабочего тела из сопла, согласно изобретению заполнения камеры двигателя водой выполняют с возможностью образования в камере подушки насыщенного пара, а воду в сопловую часть камеры подают, воздействуя на нее избыточным давлением паровой подушки, при этом на входе в сопло образующийся в результате вскипания воды двухфазный поток смеси жидкости и пара подвергают механическому воздействию, при котором происходит сепарация крупных частиц жидкости и образование рабочего тела в виде мелкодисперсной смеси.

Механическое воздействие на двухфазной поток смеси жидкости и пара на входе в сопло целесообразно осуществлять либо осевой закруткой потока, либо его фильтрацией.

Задача изобретения решается также тем, что известный ракетный двигатель, содержащий заполненную под давлением перегретой водой камеру с соплом, согласно изобретению снабжен средством для уменьшения потери импульса в сопле из-за неравновестности двухфазного течения, выполненным в виде сепаратора жидкой фазы.

Сепаратор жидкой фазы может быть выполнен в виде установленного на входе в сопло центробежного завихрителя, либо сеточного фильтра.

Все приведенные выше признаки являются существенными, т.к. каждый из них влияет на достигаемый технический результат.

Так, заполнение камеры двигателя перегретой водой с возможностью образования в камере подушки насыщенного пара позволяет создать механизм принудительной подачи воды к соплу, функцию которого в ближайшем аналоге выполнял автоматный источник дополнительного нагрева в виде твердотопливного газогенератора и отсутствие которого в изобретении обеспечивает экологическую чистоту заявленного способа. В свою очередь, отсутствие необходимости операцию автономного разогрева воды с помощью газогенератора обуславливает низкий уровень температур в рабочем тракте двигателя, что существенно упрощает проблему тепловой защиты его корпуса, улучшает режимы теплообмена в сопле и снижает требования к тепловой стойкости применяемых материалов. Кроме того, избыточное давление в паровой подушке позволяет осуществить так называемую "прямую" схему подачи перегретой воды к соплу, которая имеет то преимущество перед "обратной" схемой подачи воды, присущей ближайшему аналогу (вода испаряется во всем объеме камеры и подается к соплу по газовому), что, как указывалось выше, не приводит к образованию остатка воды в камере, не использующемуся для создания тяги. Одновременно "прямая" схема обеспечивает подачу воды вплотную к сопловой части камеры, что значительно уменьшает дозвуковую часть сопла, которая в аналоге имела протяженные размеры, способствующие возникновению конденсации пара и осаждению жидкой фазы в дозвуковой части. Все это, в свою очередь, обеспечивает более высокие эксплуатационные показатели двигателя.

Механическое воздействие на двухфазный поток на входе в сопле, при котором происходит сепарация крупных частиц позволяет получить поток рабочего тела с малой концентрацией и размером жидких частиц, что приведет к уменьшению в сопле потерь импульса, связанным с неравновестностью течения в двухфазном потоке. Это также влияет и сторону повышения эксплуатационных показателей двигателя.

Предложенные частные случаи механического воздействия на двухфазный поток, приводящие к сепарации крупных частиц жидкости, путем либо закрутки двухфазного потока на входе в сопло, либо в его фильтрации соответствуют двум разным количественным показателям одного и того же указанного выше технического результата и одновременно свидетельствуют о простоте реализации способа.

Признаки, характеризующие изобретение в части устройства, являются материальными эквивалентами признаками способа, что обеспечивает осуществимость изобретения. Кроме того, приведенные в части устройства признаки обуславливают простоту конструкции предлагаемого ракетного двигателя и технологии его изготовления, а также свидетельствуют о повышенных эксплуатационных и экологических показателях двигателя. Последние факторы, а также отсутствие системы запуска, ограничивающей тяговооруженность ракеты-носителя, позволяют оснащен предлагаемым двигателем многоступенчатые транспортные космические системы. Таким образом, приведенная выше совокупность признаков является достаточной для достижения обеспечиваемой изобретением совокупности технических результатов и свидетельствует о решении задачи изобретения.

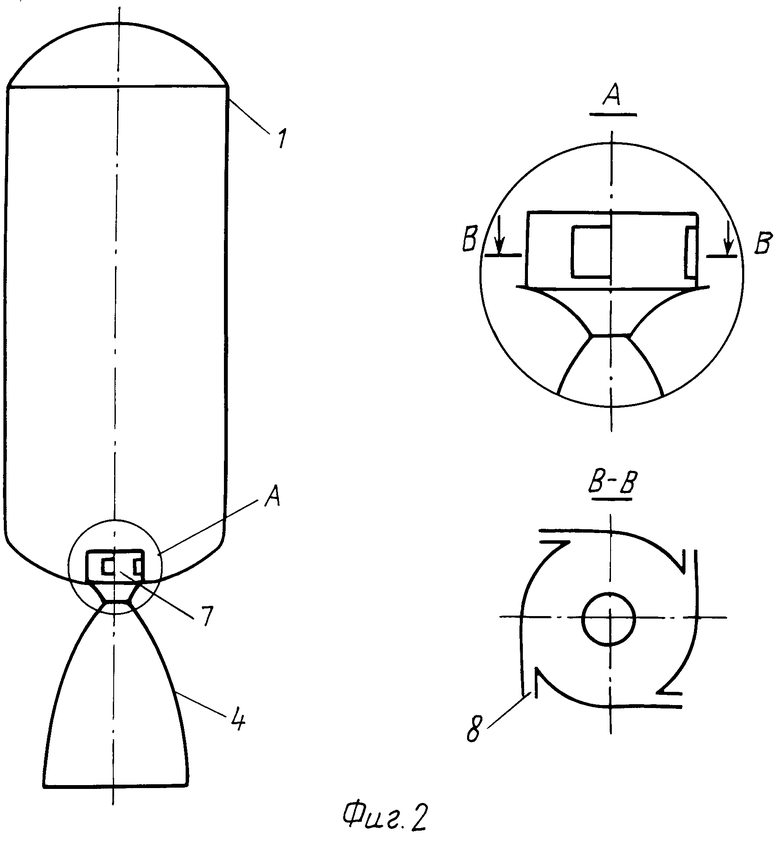

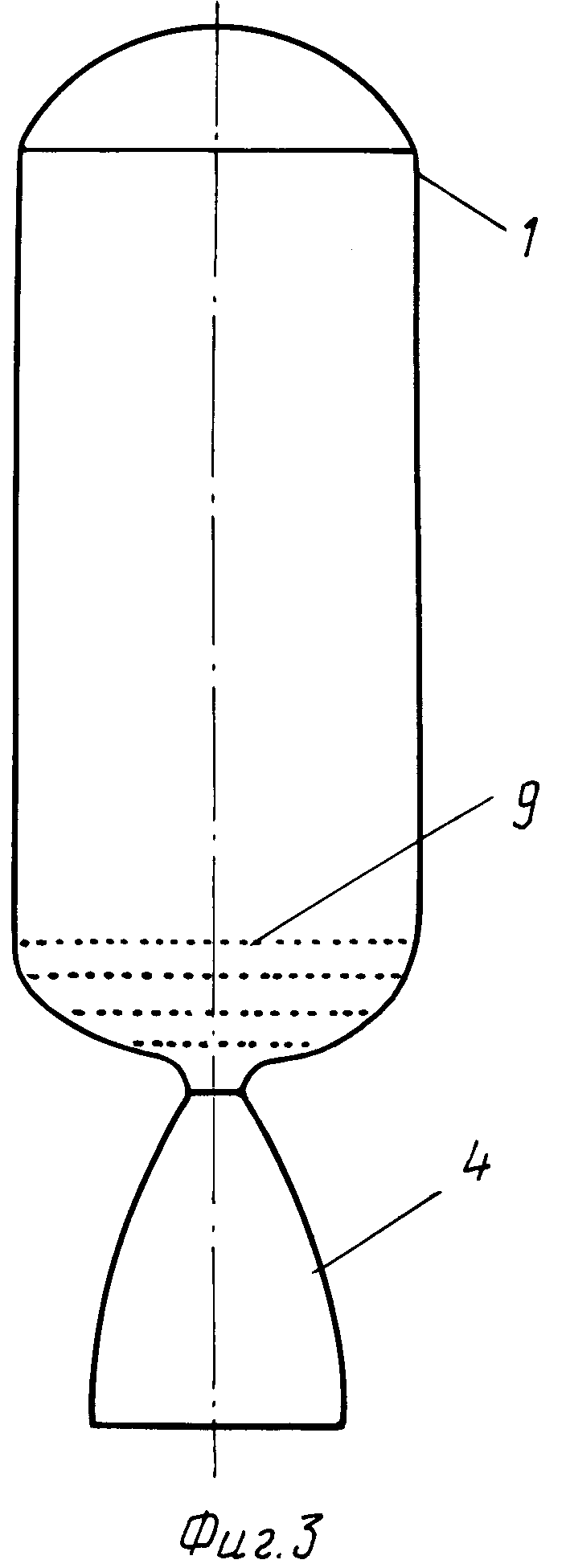

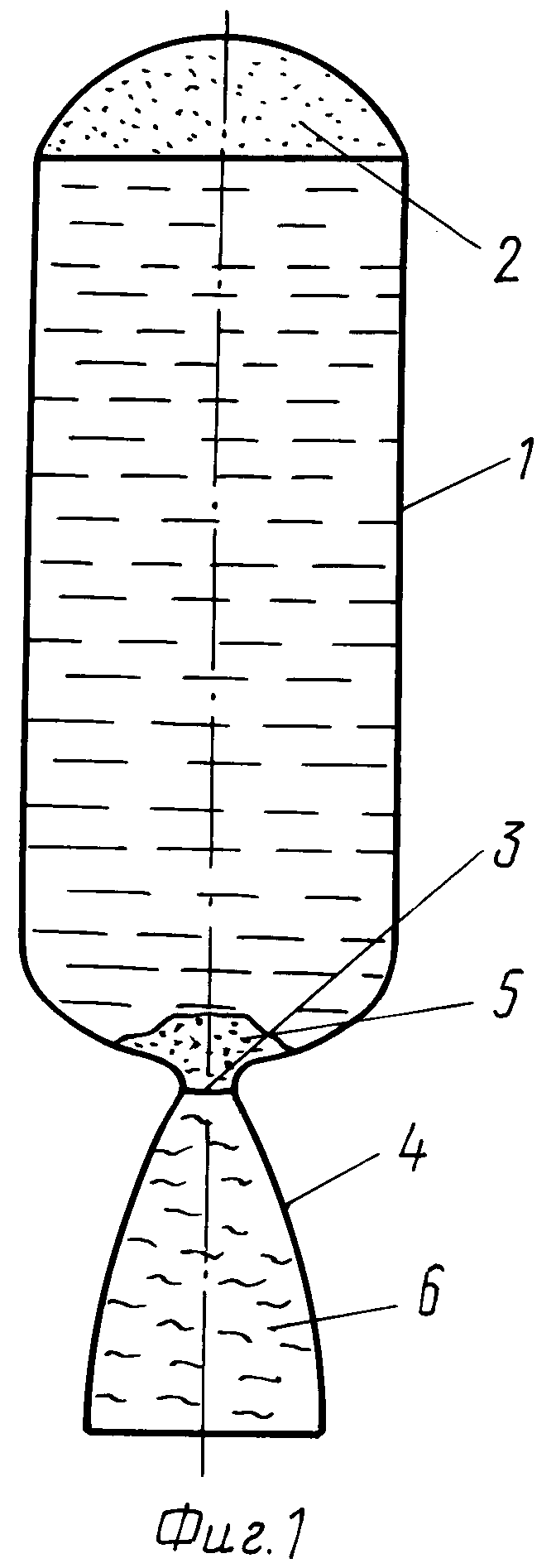

Фиг. 1 - схема, иллюстрирующая принцип создания тяги в пароводяном ракетном двигателе; фиг. 2 - схема пароводяного ракетного двигателя с центробежным сепаратором на входе в сопло; фиг. 3 - схема пароводяного ракетного двигателя с сетчатым сепаратором на входе в сопло.

Осуществление способа создания реактивной тяги в ракетном двигателе начинают с того, что перед подачей в его камеру перегретой воды камеру герметизируют. Это условие необходимо для того, чтобы после заполнения камеры в ее полости образовалась паровая подушка, играющая роль механизма принудительного поступления воды к соплу.

Далее осуществляют заполнение под давлением камеры 1 двигателя перегретой водой. Предельные значения температуры и давления закачиваемой в камеру воды соответствуют критическим значением, равным, соответственно 647.3 K и 22.6 МПа. Однако заполнение камеры в условиях критического режима не целесообразно, так как при этом очень высок уровень пускового давления, что приводят к необходимости обеспечить высокую прочность корпуса двигателя, что, как правило, возможно только за счет увеличения его массы. Поскольку рекомендуемый уровень температур воды и давлений, при которых осуществляется заполнение камеры, не должен превышать 250-350o C и 8-15 МПа соответственно.

После заполнения двигателя перегретой водой в его камере, при условии герметичности корпуса, образуется воздушная подушка 2, заполненная парами воды, создающая избыточное по отношению к внешней среде давление, равное давлению насыщенного пара воды при установившейся после заполнения камеры температуре.

Для запуска двигателя сообщают камеру 1 с внешней средой, для чего, например, инициируют разрыв мембраны 3, изолирующей полсть сопла 4 от камеры.

После разгерметизации камеры двигателя, вода под избыточным давлением паровой подушки перемещается в сторону сопла. Так как давление окружающей среды в предсопловой части камеры становится ниже давления насыщения для перегретой воды, происходит ее вскипание. Вся вода в этой части камеры не может полностью превратиться в пар (доставляемая от близлежаших слоев жидкости энергии в силу скоротечности процесса и высокой теплоты испарения для этого недостаточна) и поэтому на входе в сопло образуется двухфазный поток 5 (фиг. 1), содержащий жидкие частицы.

Далее происходит расширение потока в тракте сопла, существенной газодинамической особенностью которого является неравновестность процесса, приводящая к потери импульса в сопле. Одна из причин неравновестности процесса заключается в том, что частицы жидкости в силу инерционности имеют скорость и температуру, отличающуюся от местной скорости и температуры газового потока. Другая причина связана с фазовыми превращениями. Разность импульсов в равновестном и неравновесном течениях составляет потерю импульса в сопле, которая возрастает в случае выполнения жидких частиц на стенку сопла. Чтобы ее уменьшить необходимо свести к минимому указанные выше факторы.

В рассматриваемом способе уменьшение потерь импульса в сопле осуществляют механическим воздействием на двухфазный поток смеси жидкости и пара, образующийся на входе в сопло. Результатом этого воздействия является сепарация в потоке крупных частиц жидкости, что выражается в уменьшении их размера и концентрации жидкой фазы в потоке и образование поступающего в проточный тракт сопла рабочего тела в виде мелкодисперсной смеси 6. Инерционность жидких частиц в потоке существенно снижается, что само по себе приводят к уменьшению потерь импульса, а также обеспечивает траекториям движения частиц характер очень близкий к линиям тока газовой фазы, что вместе с уменьшением концентрации жидких частиц, снижает потери импульса, связанные с выпадением жидких частиц на стенку сопла.

Конкретно такое механическое воздействие на двухфазный поток может осуществляться осевой закруткой потока, а также его фильтрацией.

В первом случае в закрученном потоке крупные частицы центробежными силами инерции отбрасываются к стенке сопла и стекают по ней в виде жидкой пленки. В ядре потока остаются только мелкие частицы жидкости, образующие мелкодисперсную смесь в паровой среде. Такой процесс сепарации крупных частиц имеет еще и то полезное свойство, что образующаяся на стенке сопла жидкая пленка уменьшает энергетические потери в сопле, связанные с диссипативными процессами на его стенке ("жидкая" смазка), что также способствует уменьшению потерь импульса.

Во втором случае установка на пути двухфазного потока фильтра, например, сеточного, препятствует проникновению в проточной тракт сопла крупных частиц, что также приводит к их сепарации в потоке.

По сравнению с предыдущим случаем такой способ имеет то преимущество, что выбором разрешающей способности фильтра можно получить желаемую степень дисперсности рабочего тела. Недостатком же такого процесса является то, что наличие фильтра приводит к увеличению диссипативных и гидравлических потерь в проточном тракте сопла.

Устройство пароводяного ракетного двигателя, в котором реализован описанный способ показано на фиг. 2, 3.

На входе сопла 4 двигателя установлено устройство для уменьшения потерь импульса в сопле в виде сепаратора жидкой фазы.

Сепаратор может быть выполнен в виде центробежного завихрителя 7, представляющего собой закрытый со стороны камеры 1 полный цилиндр, закрепленный на внутренней стенке сопла и снабженный тангенциальными каналами 8, сообщающими камеру двигателя с проточным трактом сопла.

При работе двигателя двухфазный поток поступает в проточную часть сопла через каналы 8, что приводит к его закрутку относительно оси сопла. При этом крупные частицы жидкости отбрасываются на периферию завихрителя, а газовая фаза (водяной пар) с мелкими частицами вытесняется к оси завихрителя, с выхода которого поступает в проточный тракт сопла. Так происходит сепарация крупных частиц жидкости в потоке. Одновременно через образующуюся на периферии завихрителя жидкую пленку непрерывно проходит двухфазная парожидкостная смесь, поступающая из каналов 8, которая, взаимодействуя с жидкой пленкой, образует за счет межслоевого скольжения (известно, что слои жидкости в центробежном завихрителе вращаются тем быстрее, чем ближе они к оси) очень мелкую газожидкостную эмульсию (т.е. за счет скольжения слоев жидкая и газообразная фазы как бы перетираются между собой). Это приводит к тому, что жидкая фаза не накапливается в завихрителе, что могло вызвать изменение эффективного сечения сопла в месте установки завихрителя (эффект гидравлического запирания), а непрерывно вырабатывается в проточный тракт сопла в виде мелкодиспергированных капель.

Сепаратор жидкой фазы может быть выполнен в виде пакета сеток 9, имеющих определенный размер и расположенных на некотором расстоянии друг от друга, фиг. 3.

При этом двигателя двухфазный поток пропускается через пакет сеток 9, которые сепарируют капли, более крупные, чем размер ячейки сетки.

Приведенный выше материал на конкретных примерах свидетельствует о возможности осуществления изобретения с реализацией указанного назначения. Материал также подтверждает получение при осуществлении изобретения той совокупности технических результатов, которая и является следствием решения задачи изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВОДЯНОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 1996 |

|

RU2099565C1 |

| ПАРОВОДЯНОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 1996 |

|

RU2117176C1 |

| РАКЕТНАЯ СИСТЕМА | 1996 |

|

RU2097287C1 |

| ПАРОВОДЯНОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2273757C2 |

| СПОСОБ СОЗДАНИЯ РЕАКТИВНОЙ ТЯГИ, РАКЕТА НА ЖИДКОМ ТОПЛИВЕ И ПУСКОЗАРЯДНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2439359C2 |

| Пароводяной ракетный двигатель | 2021 |

|

RU2764948C1 |

| ГИБРИДНЫЙ РАКЕТНО-ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ АЭРОКОСМИЧЕСКИЙ ДВИГАТЕЛЬ | 2014 |

|

RU2563641C2 |

| СПОСОБ РАБОТЫ РАКЕТНОГО ДВИГАТЕЛЯ И РАКЕТНЫЙ ДВИГАТЕЛЬ РОМАНОВА | 2007 |

|

RU2380563C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ СТАРОВЕРОВА - 5 /ВАРИАНТЫ/ | 2012 |

|

RU2586442C2 |

| СПОСОБ РАБОТЫ КИСЛОРОДНО-КЕРОСИНОВЫХ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ (ЖРД) И РАКЕТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 2013 |

|

RU2542623C1 |

Использование способа создания тяги так же, как и пароводяного ракетного двигателя, относится к области ракетной техники. В камеру двигателя 1 заключается перегретая вода, которая после заполнения под действием избыточного давления паровой подушки 2, образующейся в камере, подается в сопло 4. На входе в сопло производят сепарацию крупных жидких частиц, появляющихся в паровом потоке в результате вскипания воды. Этот способ создания реактивной тяги в ракетном двигателе позволяет повысить однородность потока и тем самым снизить потери импульса тяги в сопле. Пароводяной ракетный двигатель содержит камеру 1, заполненную перегретой водой, а на входе в сопло 4 установлен сепаратор крупных жидких частиц, выполненный в виде центробежного завихрителя 7 с сеточным фильтром 9. Применение сепаратора жидкой фазы необходимо для уменьшения потери импульса в сопле из-за неравновесности двухфазного течения. 2 с. и 4 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 2927398, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пирумов У.Г., Росляков Г.С | |||

| Течение газа в соплах | |||

| - М.: Изд-во МГУ, 1978, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 3252281, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-02-20—Публикация

1996-01-24—Подача