Изобретение относится к области ракетной техники и может быть применено в конструкциях ракетных двигателей, использующих для получения рабочего тела внутреннюю энергию экологически чистого топлива.

Известно, что в большинстве случаев при запуске ракет на их борту устанавливаются двигатели, в которых для создания истекающего из сопла двигателя потока рабочего тела в качестве источника энергии, используются экзотермические реакции горения химически реагирующего топлива, находящегося в различном агрегатном состоянии. Широко известными двигателями такого рода являются жидкостные ракетные двигатели (ЖРД) и ракетные двигатели на твердом топливе (РДТТ). Однако в указанных двигателях, как правило, используются токсичные компоненты горючего, что приводит к сильному загрязнению окружающей среды при запусках ракет. Особенно существенно загрязнение среды при выведении полезного груза на орбиту тяжелыми многоступенчатыми ракетами-носителями, в емкостях которых возможен остаток большой массы непрореагировавшего топлива. Кроме того, в камерах ЖРД и РДТТ устанавливаются высокая тепловая и механическая напряженность рабочего процесса, что приводит к необходимости использовать прочные дорогостоящие материалы для увеличения несущей способности камер и тем самым увеличивает массу ракеты-носителя, стоимость запуска и снижает ресурс двигателя.

Уменьшение неблагоприятного воздействия продуктов сгорания двигателя на окружающую среду может быть достигнуто применением экологически чистого топлива, содержащего в качестве компонентов, например, водород и кислород, как это реализовано в ракетно-космической системе СПЕЙС-ШАТТЛ [1]

Однако водородно-кислородный двигатель использует криогенные вещества, что не позволяет пребывать ракете в заправленном состоянии длительное время и тем самым уменьшает возможность подготовки ракеты к быстрому запуску.

Известна многоступенчатая ракета, в которой используется двигатель, работающий на экологически чистом топливе [2] В камере такого двигателя содержится закаченная под давлением вода, истечение которой из сопла двигателя приводит к возникновению реактивной тяги. При запуске двигателя не происходит загрязнение окружающей среды, однако в связи с малым удельным импульсом, который позволяет получить такой двигатель, известное устройство имеет весьма ограниченную область применения.

Так как в двигателях рассматриваемого класса используется не горящие компоненты, то удельный импульс камеры может быть увеличен не за счет химической энергии топлива, а за счет его внутренней энергии. Одним из путей такого увеличения может быть применение в качестве топлива перегретой жидкости с последующим подогревом образовавшегося при испарении жидкости рабочего тела.

Примером такого двигателя, являющегося наиболее близким аналогом изобретения, может служить пароводяной двигатель, входящий в конструкцию ракетной системы, известной из описания к патенту США [8] В соответствии с указанным аналогом двигатель содержит корпус с выхлопным соплом, расположенным в хвостовой части ракеты, внутри корпуса размещена камера, заполняемая водой при температуре, значительно превышающей точку кипения воды при нормальном давлении, и под давлением, выше атмосферного. В центре камеры двигателя размещен твердотопливный газогенератор, по оси которого пропущена труба газовала, сообщенного с камерой двигателя. При работе газогенератора образуются высокотемпературные продукты сгорания твердого топлива, которые смешиваясь с водой, дополнительно ее нагревают по всему объему камеры двигателя и частично превращают в пар. Рабочее тело, представляющее собой смесь воды, пара и продуктов сгорания газогенератора, по газоводу подается к соплу, через проточный тракт которого истекает в окружающее пространство, создавая импульс реактивной тяги.

В известном техническом решении ракетный двигатель более эффективен, чем в предыдущем аналоге, так как применяемая в нем в качестве топлива перегретая вода обладает значительно большей внутренней энергией и, кроме того, имеет дополнительный подогрев от автономного источника тепла. Однако использование в качестве этого источника продуктов сгорания твердого топлива приведет к неблагоприятному воздействию на окружающую среду, так как двигатель не будет экологически чистым. Кроме того, реализованный в этом решении механизм теплопередачи от продуктов сгорания газогенератора перегретой воде не может обеспечить необходимый ее подогрев на входе в сопло, где начинается интенсивный разгон продуктов сгорания, сопровождающийся падением температуры потока. Это, в свою очередь, вызовет понижение парциального давления пара и когда оно станет больше давления насыщения при текущей температуре, начнется конденсация пара и на входе в сопло образуется двухфазный поток смеси валянного пара и жидких частиц, что из-за неравновесности процесса течения двухфазной смеси в сопле приведет к потери импульса двигателя [3]

Следует также отметить и то, что в нижней части камеры известного двигателя под действием гравитационных и инерционных сил, возникающих при ускорении ракеты, возможна коагуляция частиц жидкости и образования остатка не использованного рабочего тела. Вследствие большой теплоты фазового перехода воды масса этого остатка может быть значительной даже при наличии дополнительного источника тепла от твердотопливного газогенератора, что приведет к снижению эффективности двигателя.

Наконец, известное техническое решение может применяться только на одноступенчатых ракетах, так как в этом решении использовано размещенное на стартовом сооружении и приспособление для нагрева воды и ее закачке в камеру двигателя при срабатывании которого включается двигатель первой ступени и дальнейшая подача воды в систему будет невозможна.

В основу настоящего изобретения положена задача создания группы технических решений, объектами которой являются ракетные двигатели, использующие экологически чистое топливо в виде перегретой воды и выполненные в зависимости от уровня тепловыделения в камере в различных конструктивных вариантах, отличающихся источниками дополнительного подогрева рабочего тела. Каждый двигатель этой группы должен использовать средство, препятствующее потерям импульса двигателя, причиной чего является конденсация паров воды и вызванная ею неравновесность течения двухфазной смеси в сопле.

Поставленная задача решается тем, что в первом варианте пароводяного ракетного двигателя, содержащего корпус с передним и задним днищами, камеру с перегретой водой и размещенный в камере газогенератор, последний, согласно изобретению, выполнен в виде установленной вдоль корпуса двигателя трубы, заполненной со стороны переднего днища перекисью водорода, а со стороны заднего днища катализатором, и снабжен устройством подачи перекиси водорода к катализатору, при этом труба газогенератора со стороны катализатора сообщена открытым концом с камерой двигателя, в которой на входе в сопло установлен смеситель парогаза и перегретой воды, поступающей из камеры двигателя в сопло.

Целесообразно газогенератор дополнить газоводом с теплообменником, выполненным в виде продолжения трубы со стороны катализатора, при этом выходной конец газовала должен быть размещен во входной части сопла.

Устройство подачи перекиси водорода к катализатору, может быть выполнено в виде поршня, размещенного в трубе газогенератора со стороны заполненной перекисью водорода, при этом труба газогенератора должна быть установлена с возможностью взаимодействия поршня с паровой подушкой, образующейся в камере перед передним днищем корпуса в процессе заправки двигателя перегретой водой.

В другом случае устройство подачи перекиси водорода к катализатору может быть выполнено в виде автономного аккумулятора давления, размещенного в трубе газогенератора со стороны заполненной перекисью водорода с возможностью подачи давления аккумулятора в полость трубы газогенератора.

Смеситель рабочего тела может быть образован стенкой выходного конца газовода и внутренней поверхностью камеры на входе в сопло, при этом в газоводе выходной конец целесообразно выполнить сужающимся.

В другом случае выполнения смесителя последний может быть образован коническим перфорированным насадкам на выходе газовода и внутренней поверхностью камеры на входе в сопло.

Возможен еще один случай выполнения смесителя в виде струйного или центробежного рассекателя потока рабочего тела, размещенного за открытым концом трубы газогенератора, причем на входе в сопло за смесителем должен быть установлен выравниватель потока в виде дозвуковой части сопла.

В последнем случае выполнения смесителя сопло ракетного двигателя целесообразно полностью разместить в его камере и установить в кожухе, охватывающим сопло с образованием между соплом и кожухом кольцевого проточного тракта, содержащего смеситель и сообщенного с донной частью камеры. В этом случае кожух, охватывающий сопло, может быть выполнен в виде полой рубашки с перфорированной внутренней стенкой, при этом полость рубашки должна быть сообщена с трубой газогенератора с возможностью подачи парогаза в смеситель со стороны выходного сечения сопла.

В тех случаях выполнения газогенератора, когда устройство подачи перекиси водорода к катализатору выполнено в виде автономного аккумулятора давления в трубе газогенератора может быть установлен регулятор подачи перекиси водорода в катализатор.

Второй вариант ракетного двигателя из предложенной группы технических решений отличается от первого варианта тем, что газогенератор выполнен в виде заполненной гидрореагирующем топливом силовой оболочки, сообщенной с камерой двигателя. При этом газогенератор может быть размещен как в камере двигателя, так и между камерой и соплом двигателя, причем в первом случае силовая оболочка газогенератора является частью стенки корпуса, а во втором случае на входе газогенератора установлен регулятор подачи в него перегретой воды из камеры двигателя.

В третьем варианте ракетного двигателя из предложенной группы технических решений вместо газогенератора используется тепловой аккумулятор, выполненный в виде заполненной веществом с высокой теплотой фазового перехода и теплоемкостью силовой оболочки, размещенной между камерой двигателя и соплом и сообщенной с камерой двигателя регулятором подачи перегретой воды.

Все приведенные выше признаки являются существенными, так как каждый из них влияет на достигаемый технический результат.

Так, в первом варианте двигателя выполнение газогенератора в виде установленной вдоль корпуса двигателя трубы, заполненной со стороны переднего днища перекисью водорода, а со стороны заднего днища катализатором, позволяет осуществить подачу горячего экологически чистого парогаза в сопловую часть камеры, т.е. в зону начала расширения рабочего тела, где необходим его дополнительный подогрев для избежания возможной конденсации водяного пара в сопле двигателя. На указанный технический результат, способствующий снижению потерь импульса двигателя из-за неравновесности двухфазного течения, влияет и установка на входе в сопло смесителя парогаза и перегретой воды, поступающей из камеры двигателя в сопло. Кроме того, смесительное устройство приводит к выравниванию поля скоростей, температур и давлений на входе в сопло, что также снижает газодинамические потери.

Дополнение газогенератора газоводом с теплообменником позволяет расширить зону передачи тепла от парогаза к парам воды и тем самым повысить внутреннюю энергию рабочего тела, что способствует увеличению удельного импульса двигателя.

Два различных конструктивных выполнения устройства подачи перекиси водорода к катализатору позволяет использовать разные источники энергии для осуществления этой подачи, что расширяет эксплуатационные возможности двигателя.

Использованные в изобретении различные конструкции смесителя позволяют применять его либо в сочетании с теплообменником, либо без него, что дает возможность изготовлять ракетный двигатель с различными габаритно-массовыми характеристиками. Так, если смеситель рабочего тела образован стенкой сужающегося выходного конца газовала или конического перфорированного насадка и внутренней поверхностью камеры на входе в сопло, как это имеет место в двух случаях выполнения смесителя, то последний должен применяться в паре с теплообменником. При использовании в конструкции смесителя струйного или центробежного рассекателя потока рабочего тела вместе с выравнивателем потока (третий случай выполнения смесителя) происходит высококачественное распыление пароводяной смеси, при этом резко увеличивается тепловоспринимающая поверхность, что интенсифицирует теплообмен и позволяет отказаться от теплообменника и тем самым уменьшить размеры и массу двигателя.

Последний случай выполнения смесителя позволяет за счет сокращения длины камеры перейти к улучшенной компоновке двигателя, использующей утопленное в камеру сопло. Последнее, располагаясь в кожухе, охватывающим сопло с образованием между соплом и кожухом кольцевого проточного тракта, содержащего смеситель и сообщенного с донной частью камеры, обеспечивает доступ смеси пара и перегретой воды к стенке сопла и последующий прогрев рабочего тела при движении его в тракте сопла, который дополняет прогрев рабочего тела парогазом в смесителе и практически исключает конденсацию паров воды в тракте сопла, что способствует уменьшению потери импульса в сопле. Эффект усиливается, если кожух, охватывающий сопло, выполнен в виде полой рубашки с перфорированной внутренней стенкой, когда полость рубашки сообщена с трубой газогенератора с возможностью подачи парогаза в смеситель со стороны выходного сечения сопла.

Выполнение газогенератора в виде заполненной гидрореагирующем топливом силовой оболочки, сообщенной с камерой, как это имеет место во втором варианте предложенного двигателя, позволяет получить значительно более эффективный источник дополнительного нагрева рабочего тела, чем в первом варианте двигателя, хотя и уступает этому варианту по показателю экологической чистоты. Однако возможность на основе гидрореагирующего топлива повысить внутреннюю энергию рабочего тела до уровня, достаточного для предотвращения конденсации пара воды на входе в сопло, позволяет не использовать как протяженные газоводы с теплообменниками, так и различные смесители для улучшения условий нагрева рабочего тела, что существенно упрощает конструкцию двигателя.

Наконец, в третьем варианте двигателя, в котором источник дополнительного нагрева рабочего тела выполнен в виде теплового аккумулятора, объединяются достоинства первого и второго варианта двигателя. Так как во время работы такого двигателя тепловой аккумулятор отдает запасенную энергию и этот процесс не сопровождается химическими реакциями, то загрязнение окружающей среды не происходит, т.е. двигатель является абсолютно экологически чистым. С другой стороны, возможность применения веществ с высокой теплотой фазового перехода и теплоемкостью позволяет получить мощный источник нагрева рабочего тела, полностью исключающий конденсацию пара на входе в сопло и тем самым устраняющим потери импульса, вызванные неравновестностью процесса течения двухфазной смеси. Кроме того, такой источник нагрева рабочего тела может быть использован многократно.

Таким образом, приведенная выше совокупность признаков является достаточной для достижения соответствующей совокупности технических результатов, что свидетельствует о решении задачи изобретения.

Одновременно показано, что предложенную совокупность технических решений следует рассматривать как "варианты", так как каждое из этих решений характеризует объект одного и того же вида, назначения и для всей совокупности выполняется условие совпадения технических результатов (при указании нескольких технических результатов, как это имеет место в изобретении, условие их совпадения не считается нарушенным, если для каждого из объектов совокупности решений совпадение технических результатов достигается для части из них, п. 19.4. (6), Правил), что соответствует требованию единственности изобретения.

Далее изобретение поясняется чертежами.

Фиг. 1 схема пароводяного ракетного двигателя с газогенератором на перекиси водорода.

Фиг. 2 схема пароводяного ракетного двигателя с газогенератором на перекиси водорода и автономным аккумулятором давления.

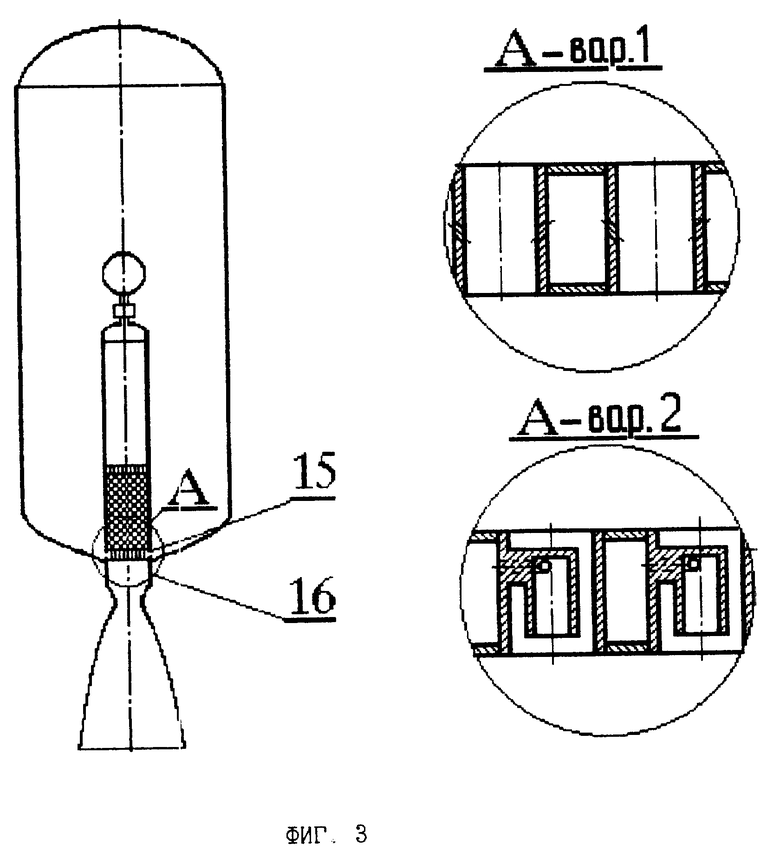

Фиг. 3 схема пароводяного ракетного двигателя с газогенератором на перекиси водорода без теплообменника.

Фиг. 4 схема пароводяного ракетного двигателя с газогенератором на перекиси водорода и утопленным соплом Лаваля.

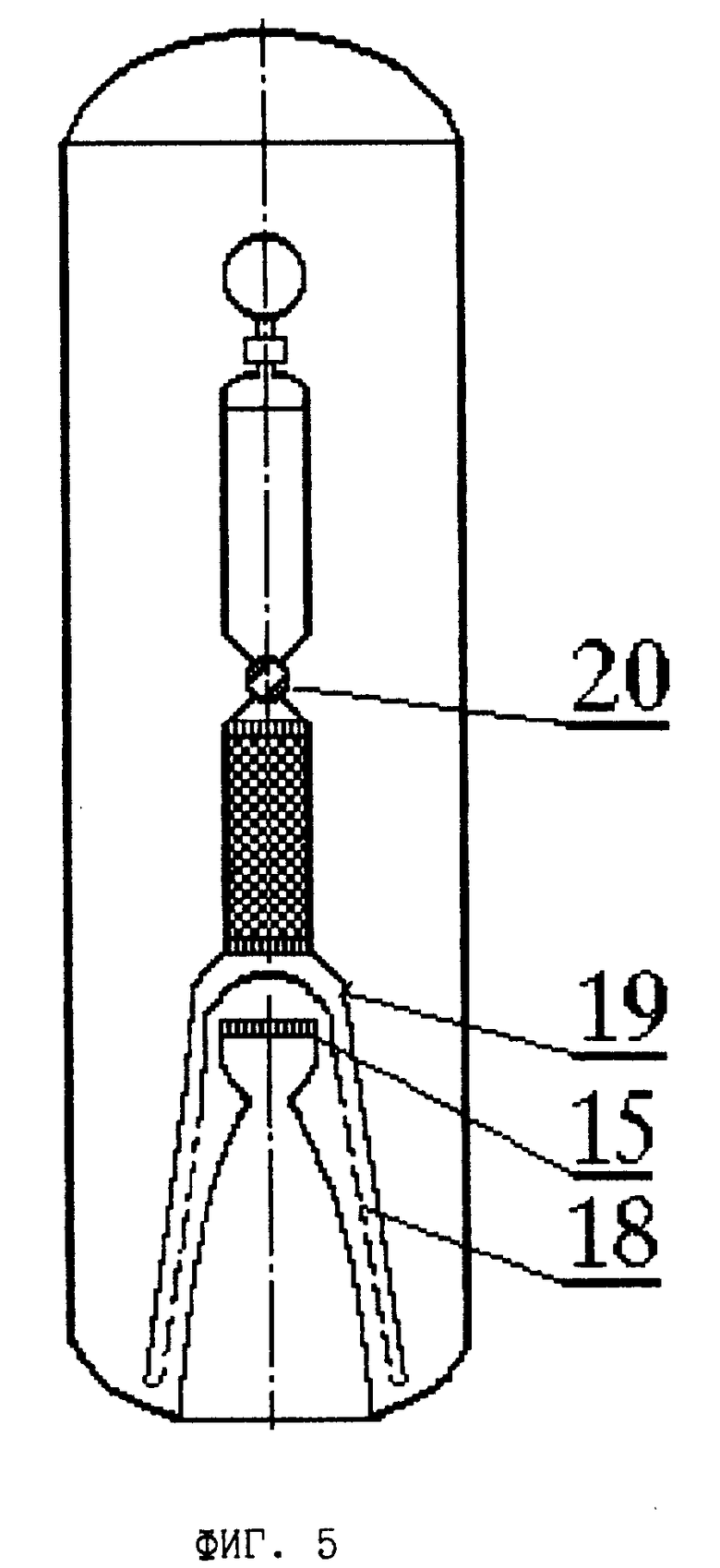

Фиг.5 схема пароводяного ракетного двигателя с регулируемым газогенератором на перекиси водорода и утопленным соплом Лаваля.

Фиг. 6 схема пароводяного ракетного двигателя с установленным в сопловой части камеры газогенератором на гидрореагирующем топливе.

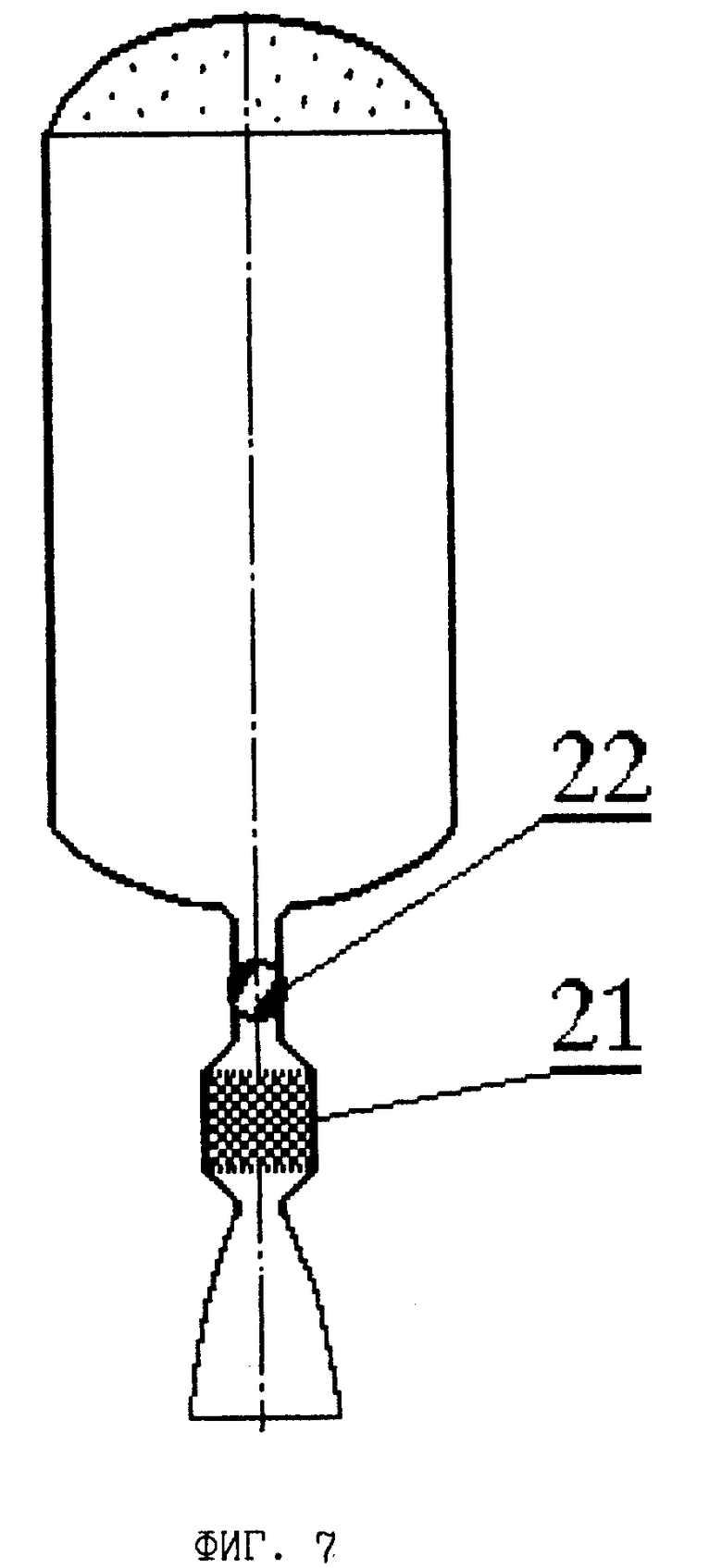

Фиг. 7 схема пароводяного ракетного двигателя с установленным на входе в сопло газогенератором на гидрореагирующем топливе.

Фиг. 8 схема пароводяного ракетного двигателя с тепловым аккумулятором для нагрева рабочего тела.

Первый вариант двигателя, в котором применен газогенератор на перекиси водорода, изображен на фиг. 1-5.

Двигатель содержит корпус 1 с передним 2 и задним 3 днищами, газогенератор 4, выполненный в виде установленной вдоль камеры 5, трубы с открытым с сторону сопла 6 концом. Верхняя часть 7 трубы газогенератора заполнена перекисью водорода, а нижняя ее часть 8 со стороны открытого конца - катализатором, в качестве которого могут быть использованы, например, зерна твердой пористой основы, пропитанные раствором перманганата [4] Для увеличения расхода парогаза газогенератор снабжен устройством подачи перекиси водорода к катализатору. В том случае, когда после заправки двигателя перегретой водой в камере 5 перед днищем 2 образуется паровая подушка (фиг. 1, 6-8), ее внутреннюю энергию целесообразно использовать для подачи перекиси водорода к катализатору. Для этих условий устройство подачи перекиси выполнено в виде поршня 9, размещенного в трубе газогенератора 4 со стороны, заполненной перекисью водорода, при этом труба газогенератора установлена с возможностью взаимодействия поршня с паровой подушкой, образующейся в камере перед передним днищем корпуса. В другом случае устройство подачи перекиси водорода к катализатору выполнено в виде автономного аккумулятора давления 10, фиг. 2, размещенного в трубе газогенератора со стороны, заполненной перекисью водорода с возможностью подачи давления аккумулятора в полость трубы газогенератора. В качестве такого аккумулятора можно использовать установленный на трубе газогенератора резервуар с сжатым газом, сообщенный с помощью клапанного устройства с заполненной перекисью водорода верхней частью 7 трубы газогенератора.

Для улучшения условий передачи тепла от парогаза к водяному пару, образующемуся в сопловой части камеры 5 в результате испарения перегретой воды и для получения рабочего тела, на входе в сопло 6 установлен смеситель, а труба газогенератора 4 удлинена в виде газовода 11 в сторону сопла (фиг.1, 2). На внешней поверхности газовода 11 установлены ребра теплообменника 12. Смеситель при этом образован внутренней поверхностью камеры на входе в сопло и в одном случае сужающейся стенкой 13 выходного конца газовала 11 (фиг.1), а в другом случае коническим перфорированным насадкам 14 (фиг.2) на выходном конце газовода.

Смеситель может быть выполнен в виде струйного или центробежного рассекателя 15 (фиг. 3-5) потока парогаза, а газогенератор при этом не имеет газовода с теплообменником, причем открытый конец трубы газогенератора размещен на входе в сопло перед смесителем, за которым установлен выравниватель 16 потока в виде дозвуковой части сопла. В качестве струйного рассекателя можно использовать пакет перфорированных трубок (фиг.3, А-вар. 1), размещенных на входе в сопло в направлении потока парогаза таким образом, чтобы внутри трубок протекал парогаз из трубы газогенератора, а в отверстия перфорации поступала пароводяная смесь из камеры 5. Функцию же центробежного рассекателя может выполнить кольцевой насадок с тангенциальными отверстиями (фиг.3, А-вар. 2), установленный на выходе трубы газогенератора, такое выполнение смесителя потоков известно из ракетной техники [5, 6]

Отсутствие в конструкции газогенератора газовода позволило в пределах допустимых габаритов разместить сопло 8 двигателя в камере 5, как это представлено на фиг. 4 и 5. Сопло при этом установлено в кожухе 17, охватывающим сопло с образованием между ним и кожухом кольцевого проточного тракта 18, содержащего смеситель 15 и сообщенного с донной частью камеры.

Кожух 17, охватывающий сопло, может быть выполнен в виде полой рубашки 19 с перфорированной внутренней стенкой (фиг.5), при этом полость рубашки сообщена с трубой газогенератора 4 таким образом, чтобы весь расход парогаза из трубы газогенератора поступал через полость рубашки к смесителю 15 со стороны выходного сечения сопла. В такой схеме двигателя газогенератор выполнен с регулятором 20 подачи перекиси водорода в катализатор.

Второй вариант двигателя, в котором применен газогенератор на гидрореагирующем топливе, изображен на фиг.6-8.

Газогенератор, выполненный в виде теплообменника, представляет собой заполненную гидрореагирующим топливом силовую оболочку 21, сообщенную с камерой двигателя, и размещен в одном случае в камере двигателя, причем его силовая оболочка является частью стенки корпуса (фиг. 6), в другом случае - между камерой и соплом двигателя (фиг. 7), при этом газогенератор снабжен регулятором 22 подачи в него перегретой воды из камеры двигателя. Так как в последнем случае гидрореагирующее топливо взаимодействует с дозированным расходом перегретой воды, а не со всей ее массой, что могло привести к выходу температуры жидкости за критические значения и недопустимо высокому всплеску давления в камере, то и уровни нагрева в этом случае могут быть значительно выше, чем в предыдущем.

В качестве гидрореагирующего топлива в первом случае можно использовать щелочные металлы, как это реализовано в подводных торпедах [7] Во втором случае, когда допустим нагрев рабочего тела до более высоких температур, в качестве гидрореагирующего топлива возможно использовать алюминий и магний, обеспечивающие значительно более высокое тепловыделение, чем щелочные металлы.

В третьем варианте двигателя в качестве источника дополнительного нагрева рабочего тела, применен тепловой аккумулятор, фиг.8, который содержит заполненную веществом с высокой теплотой фазового перехода и теплоемкостью силовую оболочку 23, размещенную между камерой 5 двигателя и соплом 6. При этом полость оболочки сообщена с камерой двигателя регулятором 24 подачи перегретой воды. В качестве теплового аккумулятора могут быть использованы гидриды, например, LiH и некоторые окислы, например, MgO, LiO легких и щелочных металлов.

Работа каждого варианта двигателя осуществляется следующим образом.

При запуске двигателя открывается проточный тракт сопла (например, за счет разрыва установленной на входе в сопло мембраны или срабатывании специального клапана, перекрывающего вход в сопло при заправке двигателя) и давление перед обращенным в сторону заднего днища 3 фронтом перегретой жидкости резко падает, что приводит к вскипанию воды в нижней части камеры 5 и образованию смеси пара с частицами жидкой фазы. За счет понижения давления в направлении сопла из этой смеси формируется двухфазный поток рабочего тела, который далее поступает в зону нагрева, где происходит испарение жидкой фазы.

В первом варианте двигателя двухфазный поток нагревается, проходя через теплообменник 12 (фиг. 1, 2), который излучает тепловую энергию парогаза, движущегося по газоводу 11 газогенератора 4, работающего на перекиси водорода.

В процессе получения парогаза перекись водорода из верхней части 7 трубы газогенератора вытесняется в направлении его нижней части 8, где в присутствии катализатора происходит разложение перекиси водорода с выделением тепла.

Подача перекиси водорода к катализатору осуществляется поршнем 9 (фиг. 1), воспринимающим давление в паровой подушке, образующейся в камере 5 перед передним днищем 2. Паровая подушка может образоваться при заполнении камеры 5 перегретой водой, либо возникнуть в камере после заполнения, когда при разгерметизации камеры в момент пуска двигателя жидкость под действием силы тяжести стремиться сместиться в сторону заднего днища 3 и перед фронтом жидкости на днище 2 резко падает давление, что приводит к вскипанию жидкости в верхней части камеры 5 и заполнению этой части насыщенными парами воды.

При использовании устройства подачи перекиси водорода к катализатору в виде автономного аккумулятора давления 10 (фиг. 2) функцию поршня выполняет сжатый газ, истекающий из емкости аккумулятора в сторону размещения перекиси водорода. При этом достигается гидравлическая развязка контуров газогенератора и пароводяного тракта, что улучшает условия работы газогенератора.

Пройдя теплообменник, водяной пар поступает в смеситель, в который одновременно поступает и парогаз из газогенератора 4. В различных случаях выполнения смесителя его функция заключается в том, чтобы максимально возможно выравнивать скоростные и температурные поля образующегося на входе в сопло рабочего тела, состоящего из смеси потоков водяного пара из камеры двигателя и парогаза и тем самым устранить условия, способствующие неравновесности течению рабочего тела в сопле.

Выравнивание динамических и тепловых полей указанных потоков происходит в результате их перемешивания. В одном случае перемешиванию способствует эжектирующий эффект при истечении струи парогаза из сужающегося выходного конца 13 газовала (фиг. 1). При этом поступающий в смеситель водяной пар за счет понижения давления на выходе струи парогаза из газовала (эффект эжекции струи) как бы "втягивается" в эту струю, причем наилучшее выравнивание полей в потоке рабочего тела достигается в его периферийной части. В другом случае смешение потоков осуществляется пропусканием парогаза через перфорированный насадок 14 на выходном конце газовода (фиг.2). При этом достигается лучшее, чем в предыдущем случае выравнивание полей на входе в сопло, так как смешение водяного пара с потоком парогаза происходит по всему сечению потока.

При отсутствии в конструкции двигателя теплообменника (фиг.3-5) в смеситель поступает двухфазная пароводяная смесь, что обуславливает применение более эффективного смесителя, позволяющего либо устранить жидкую фазу, либо обеспечить ее дробление до очень мелкой фракции. В первом случае устанавливают струйный рассекатель, в котором поток парогаза из газогенератора поступает в пакет продольных перфорированных трубок, где и происходит смешение потока с пароводяной смесью из камеры двигателя, вдуваемой в поперечном направлении через отверстия перфорации в трубках. Выбором длины трубок, диаметром трубок и отверстий перфорации достигается почти полное устранение жидкой фазы в пароводяной смеси. Во втором случае устанавливают центробежный рассекатель, закручивающий поток парогаза, который своей периферийной частью разбивает поток пароводяной смеси, превращая его перед смешением в пароводяную эмульсию с очень мелкими частицами жидкости. Поток рабочего тела из смесителя поступает в выравниватель 18, где в отсутствии перемешивания только за счет диффузно-вязкостного механизма, действующего на поток в канале, выполненным в виде дозвуковой части сопла, осуществляется окончательное выравнивание полей потока рабочего тела на входе в раструб сопла. В обеих случаях смешения потоков увеличивается тепловоспринимающая поверхность и интенсифицируется теплообмен между парогазом и пароводяной смесью, что по характеру выравнивания полей на входе в сопло позволяет получить результат более высокий, чем в смесителе, в который поступает водяной пар, прошедший через теплообменник. При использовании в конструкции двигателя утопленного сопла (фиг. 4,5) пароводяная смесь поступает в смеситель из донной части камеры 5 по кольцевому проточному тракту 18 между кожухом 17 и стенкой сопла 6. При движении смеси по кольцевому тракту 18 происходит прогрев рабочего тела в тракте сопла, что компенсирует понижение температуры рабочего тела, вызванное его расширением в сопле. Поэтому по всей длине сопла температура водяного пара, входящего в состав рабочего тела, не может понизиться до значений, при которых пар переходит в состояние насыщения и начинается конденсация жидкой фазы, являющаяся одной из причин неравновесности течения в сопле, приводящей к потерям удельного импульса тяги.

Условия прогрева рабочего тела в тракте сопла улучшаются, если пароводяная смесь из камеры 5 поступает в смеситель по кольцевому тракту 18, образованному соплом и перфорированной внутренней стенкой кожуха в виде полой рубашки 19 (фиг. 5). В этом случае омывающий сопло поток пароводяной смеси, за счет изменения внутренней энергии которого осуществляется теплопередача рабочему телу в тракте сопла, получает дополнительный приток тепла от струй пароводяной смеси, истекающих из отверстий перфорации во внутренней стенке рубашки 19. Это позволяет еще больше повысить внутреннюю энергию расширяющегося в сопле рабочего тела, что способствует увеличению удельного импульса тяги двигателя. Изменяя расход перекиси водорода регулятором 20, можно получить оптимальный расход в сопле рабочего тела, для которого достигается его максимально эффективный прогрев.

Во втором варианте двигателя (фиг. 8,7) пароводяная смесь выдавливается избыточным давлением паровой подушки в сопло 6 через газогенератор, в котором вступает в реакцию с гидрореагирующим топливом. Такая реакция проходит в форме горения (окисления) активных металлов, где окислителем является вода и ее пары и сопровождается выделением большого количества тепла, которое расходуется на испарение жидкой фазы и на нагрев водяного пара. На вход сопла поступает рабочее тело с высоким уровнем внутренней энергии, позволяющим избежать конденсации водяного пара в сопле. При дозированной подаче в газогенератор пароводяной смеси (фиг. 7) ее расходом управляют с помощью регулятора 22, позволяющего избежать передачу тепла всей массе перегретой воды и тем самым повысить ее температуру до критических значений, что могло бы привести к разрушению камеры 5.

В третьем варианте двигателя (фиг. 8) пароводяная смесь под избыточным давлением паровой подушки через регулятор 24 поступает в тепловой аккумулятор 23, выполняющий также функцию теплообменника. Принцип работы теплового генератора основан только на теплоотдаче предварительно накопленной внутренней энергии и не сопровождается химическими реакциями. В процессе работы двигателя тепловой аккумулятор отдает запасенную энергию пароводяной смеси, что приводит к образованию ненасыщенных водяных паров высокой температуры, т. е. идеальному по экологическому показателю и термодинамическим характеристикам рабочему телу.

Настоящее изобретение может с успехом использоваться на ракетах-носителях, старт которых производится из регионов, не допускающих загрязнение окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВОДЯНОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 1996 |

|

RU2117176C1 |

| СПОСОБ СОЗДАНИЯ РЕАКТИВНОЙ ТЯГИ РАКЕТНОГО ДВИГАТЕЛЯ И ПАРОВОДЯНОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2105182C1 |

| РАКЕТНАЯ СИСТЕМА | 1996 |

|

RU2097287C1 |

| УСТРОЙСТВО КОНВЕРСИИ ПРИРОДНОГО ГАЗА И СИНТЕЗА БЕНЗИНА | 1995 |

|

RU2128682C1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ УСТРОЙСТВА ДЛЯ ОБРАЗОВАНИЯ СКВАЖИНЫ В ГРУНТЕ | 1993 |

|

RU2034119C1 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ЗАМКНУТЫМ ПАРОЖИДКОСТНЫМ КОНТУРОМ В СИСТЕМЕ ТУРБОНАСОСНОЙ ПОДАЧИ | 2002 |

|

RU2211938C1 |

| КОМБИНИРОВАННАЯ НАСОСНО-ВЫТЕСНИТЕЛЬНАЯ СХЕМА ПОДАЧИ ЖИДКИХ КОМПОНЕНТОВ ГИДРОРЕАГИРУЮЩЕГО ТОПЛИВА К ПОТРЕБИТЕЛЮ | 2014 |

|

RU2582372C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОНАПОРНОЙ ПЕРЕГРЕТОЙ ВОДЫ | 2014 |

|

RU2604261C2 |

| Газогенератор для устройства пожаротушения, формирующего самовспенивающуюся струю | 2022 |

|

RU2789574C1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2320885C2 |

Использование: в области ракетной техники и в конструкциях ракетных двигателей, использующих для получения рабочего тела внутреннюю энергию экологически чистого топлива. Сущность изобретения: двигатель содержит корпус, камеру с перегретой водой и размещенный в камере в качестве источника дополнительного нагрева рабочего тела газогенератор, выполненный в виде установленной вдоль корпуса двигателя трубы, заполненный перекисью водорода с катализатором, при этом труба газогенератора со стороны катализатора сообщена открытым концом с камерой двигателя, в которой на входе в сопло установлен смеситель парогаза и перегретой воды. В другом варианте источник дополнительного нагрева рабочего тела выполнен на гидрореагирующем топливе, а в третьем варианте - с использованием теплового аккумулятора. 3 с. и 12 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многоразовая транспортно-космическая система Спейс-Шатл / Под ред | |||

| И.И.Садовского | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 2927398, кл | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пирумов У.Г., Росляков Г.С | |||

| Течение газа в соплах | |||

| - М.: изд-во МГУ, 1978, с.245-289 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Мелькумов Т.М | |||

| и др | |||

| Ракетные двигатели | |||

| - М.: Машиностроение, 1968, с.382 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Теория ракетных двигателей / Под ред | |||

| В.П.Глушко | |||

| - М.: Машиностроение, 1980, с.100 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Андреев А.В | |||

| и др | |||

| Динамика газожидкостных форсунок | |||

| - М.: Машиностроение, 1991, с.28 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Головков Л.Г | |||

| Гибридные ракетные двигатели | |||

| - М.: Машиностроение, 1987, с.16 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, патент, 3252281, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1997-12-20—Публикация

1996-03-20—Подача