Изобретение относится к области машиностроения, а именно к изготовлению вкладышей шарнира скольжения универсальных шпинделей, и может быть использовано в металлургии и других отраслях промышленности.

Известен вкладыш, выполненный из других одинаковых элементов, соединенных между собой пальцем, радиус цилиндрической рабочей поверхности каждого элемента вкладыша составляет 0,9 от радиуса цилиндрической рабочей поверхности вилки универсального шпинделя [1].

Известный вкладыш сложен в изготовлении и техническом уходе при эксплуатации.

Известен вкладыш, имеющий плоскую и цилиндрическую контактные поверхности, которые в продольном направлении выполнены с твердостью, увеличивающейся от центра вкладыша к его концам [2].

Известный вкладыш сложен в изготовлении, а также не обеспечивает длительной работы без износа цилиндрической рабочей поверхности вилки универсального шпинделя.

Известен биметаллический вкладыш, выбранный авторами в качестве прототипа, содержащий стальную сердцевину и слой бронзы на трущихся поверхностях [3].

Известный вкладыш не обеспечивает уменьшение износа рабочих поверхностей вкладышей и контактирующих с ним поверхностей вилки универсального шпинделя, что объясняется увеличением жесткости стальной сердцевины по сравнению с бронзовой - модуль упругости "E" у стали в 2 раза выше чем у бронзы, а коэффициент Пуассона μ значительно меньше, чем у бронзы.

Учитывая, что универсальные шпиндели в основном применяются для привода валков рабочих клетей прокатных станов, где действуют значительные ударные нагрузки, снижение упругих свойств вкладышей ухудшает восприимчивость ударных нагрузок и ведет к ускоренному выходу из строя вкладышей и вилки универсального шпинделя.

В основу изобретения положена задача разработать конструкцию биметаллического вкладыша шарнира скольжения универсального шпинделя, которая за счет увеличения упругих свойств вкладыша и уменьшения износа за счет плакирования рабочих поверхностей вкладыша антифрикционными самосмазывающимися материалами, обеспечила бы повышение срока службы вкладышей и вилки универсального шпинделя.

Поставленная техническая задача достигается тем, что в известном биметаллическом вкладыше, содержащем стальную сердцевину и слой бронзы на ее трущихся поверхностях, стальная сердцевина выполнена в виде тонкостенного стержня, образованного связанными друг с другом упругой цилиндрической панелью и призматической пластинкой, при этом первоначальная стрелка цилиндрической панели составляет 0,7-7 ее толщины, а толщина пластинки - не менее толщины цилиндрической панели, причем трущиеся поверхности содержат слой антифрикционного износостойкого самосмазывающегося материала толщиной 0,05-0,15 высоты профиля стержня.

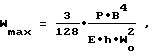

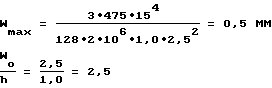

Сопоставительный анализ заявляемого решения с прототипом показывает, что повышение срока службы вкладышей и вилки шарнира скольжения универсального шпинделя достигается новым конструктивным выполнением биметаллического вкладыша. Входящая в состав профиля стержня вкладыша упругая цилиндрическая панель, находясь под действием давления, передающего крутящий момент, работает на сжатие, совершая упругие перемещения Wmax по нормали к срединной поверхности, амортизируя при этом действие ударной нагрузки. Величина этих перемещений зависит от толщины упругой цилиндрической панели "h", от первоначальной стрелки ее W0, ширины панели "B" и может быть определена, например, по формуле: ,

,

где P - давление, действующее на панель, кг/см2

E - модуль упругости материала панели, кг/см2

B - ширина панели, см

h - толщина панели, см

W0 - первоначальная стрелка панели, см

(Справочник машиностроителя. Под ред. С.В.Серепсена. - М.: Гос.научно-техн. из-во машиностр. литературы, 1963, т. 3, с. 178).

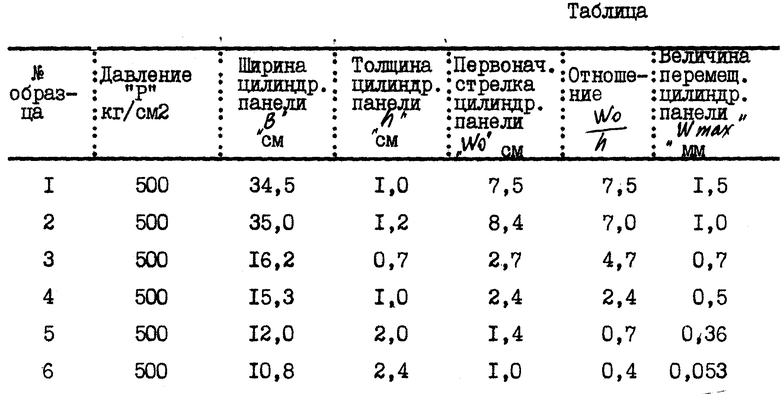

Подбирая определенные соотношения между h и W0 можно иметь различную жесткость упругого элемента. Испытания устройства (результаты представлены в таблице) показали, что при соотношении W0/h=0,4 жесткость профиля стержня настолько высока, что перемещения Wmax=0,053 мм, что ничтожно мало для гашения ударной нагрузки; при соотношении W0/h=7,5 гибкость профиля стержня высокая и составляет Wmax=1,5 мм, но при этом возникающие в стержне напряжения сжатия выше допускаемых напряжений.

Оптимальными соотношениями W0/h являются 0,7-7.

Толщина призматической пластинки должна быть не менее толщины упругой цилиндрической панели, так как стержень имеет симметричный замкнутый профиль и возникающие в нем напряжения будут одинаковы для одинаковой толщины упругой цилиндрической панели и цилиндрической пластинки. Другие большие толщины пластинки являются производной величины первоначальной стрелки W0. Так как отношение ширины стержня к их толщине B/h > 5-10, такие стержни считаются тонкостенными (Справочник машиностроителя. Под ред. С.В.Серепсена. -М.: Гос. научно-техн. изд-во машиностр. литературы, 1963, т. 3, с. 131).

Для уменьшения износа трудящихся поверхностей биметаллического вкладыша они планируются слоем антифрикционного износостойкого самосмазывающегося материала. Толщина этого слоя должна быть в пределах 0,05-0,15 высоты профиля стержня, что соответствует 5-7 мм, так как допустимая величина износа вкладыша составляет 3-4 мм ( Ф.К.Иванченко и др. Динамика и прочность прокатного оборудования. - М.: Металлургия, 1970, с. 115).

Пример

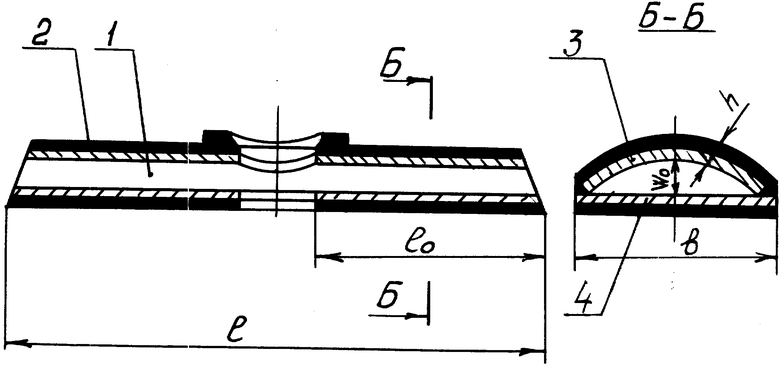

На чертеже изображен биметаллический вкладыш шарнира скольжения универсального шпинделя клети 580 сортопрокатного стана 600. Вкладыш состоит из полого тонкостенного стержня 1 и слоя антифрикационного износостойкого материала 2. Тонкостенный стержень изготовили методом сварки из упругой цилиндрической панели 3, свальцованной из листа δ = 10 мм ст. 3 и призматической пластинки 4, вырезанной из листа δ = 10 мм ст. 3. Затем произвели наплавку печным способом слоя антифрикционного износостойкого самосмазывающегося материала, состоящего из матрицы в виде бронзы и наполнителя в виде графитизированной стальной дроби и твердой смазки в виде кристаллического графита.

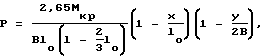

Действующую удельную нагрузки определили по формуле И.М.Маеровича при прокатке швеллера N 20.

,

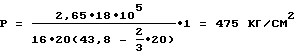

,

где Mкр - передаваемый шпинделем крутящий момент 18 тм

B - ширина вкладыша 16 см

l0 - длина контакта вкладыша 20 см

x, y - текущие координаты данной точки, для наиболее нагруженной точки x=0, y=0.

l - длина вкладыша 43,8 см

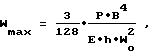

Максимальное перемещение упругой цилиндрической панели, т.е. гибкость определили по формуле: ,

,

где P - давление - 475 кг/см2

B - ширина упругой цилиндрической панели - 15 см

E - модуль упругости стали - 2•106 кг/см2

h - толщина упругой цилиндрической панели - 1,0 см

W0 - первоначальная стрелка упругой цилиндрической панели - 2,5 см

После наплавки вкладыши подвергли механической обработке. Срок службы таких вкладышей, установленных в шарнирах скольжения универсальных шпинделей клетей 580 стана 600 вместо биметаллических вкладышей со сплошной стальной сердцевиной и бронзовой наплавкой на трущихся поверхностях и срок службы вилок универсальных шпинделей повысился в 2 раза.

Использование предлагаемой конструкции биметаллического вкладыша шарнира скольжения универсального шпинделя по сравнению с известными обеспечивает следующие преимущества:

повышение срока службы вкладышей и универсальных шпинделей;

значительную экономию цветных и черных металлов на изготовление вкладышей;

возможность повышения скорости вращения универсальных шпинделей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллического подшипника скольжения | 1991 |

|

SU1822373A3 |

| Шарнир универсального шпинделя | 1991 |

|

SU1780892A1 |

| Вкладыш шарнира скольжения универсального шпинделя | 1988 |

|

SU1560342A1 |

| Вкладыш шарнира скольжения универсального шпинделя | 1983 |

|

SU1091958A1 |

| Шарнир универсального шпинделя | 1988 |

|

SU1560343A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| Вкладыш универсального шарнира скольжения | 1987 |

|

SU1503914A1 |

| Универсальный шарнир | 1979 |

|

SU832157A1 |

| Шарнир универсального шпинделя | 1986 |

|

SU1329857A1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

Использование: в машиностроении, а именно при изготовлении вкладышей шарниров скольжения универсальных шпинделей для металлургии, и других отраслях промышленности. Сущность: в биметаллическом вкладыше стальная сердцевина выполнена в виде тонкостенного стержня, содержащего упругий элемент в виде цилиндрической панели и призматическую пластину. Первоначальная стрелка цилиндрической панели (зазор между внутренней поверхностью цилиндрической панели и пластинкой) составляет 0,7-7 ее толщины. Толщина пластинки - не менее толщины цилиндрической панели. Трущиеся поверхности содержат слой антифрикционного самосмазывающегося материала толщиной 0,05-0,15 высоты профиля стержня. Это обеспечивает повышение срока службы биметаллических вкладышей. 1 ил., 1 табл.

Биметаллический вкладыш шарнира скольжения универсального шпинделя, содержащий стальную сердцевину и слой бронзы на ее трущихся поверхностях, отличающийся тем, что стальная сердцевина выполнена в виде тонкостенного стержня, образованного связанными друг с другом упругой цилиндрической панелью и призматической пластинкой, при этом первоначальная стрелка цилиндрической панели составляет 0,7 7,0 ее толщины, а толщина пластинки не менее толщины цилиндрической панели, причем трущиеся поверхности содержат слой антифрикционного износостойкого самосмазывающего материала толщиной 0,05 - 0,15 высоты профиля стержня.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 907324, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 868162, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Иванченко Ф.К | |||

| Динамика и прочность прокатного оборудования | |||

| -М.: Металлургия, 1970, с.127. | |||

Авторы

Даты

1998-02-20—Публикация

1995-01-10—Подача