Изобретение относится к металлургическому оборудованию, преимущественно к конструкциям универсальных шпинделей главных линий прокатных станов.

Целью изобретения является повышение надежности шарнира и упрош,ение конструкции.

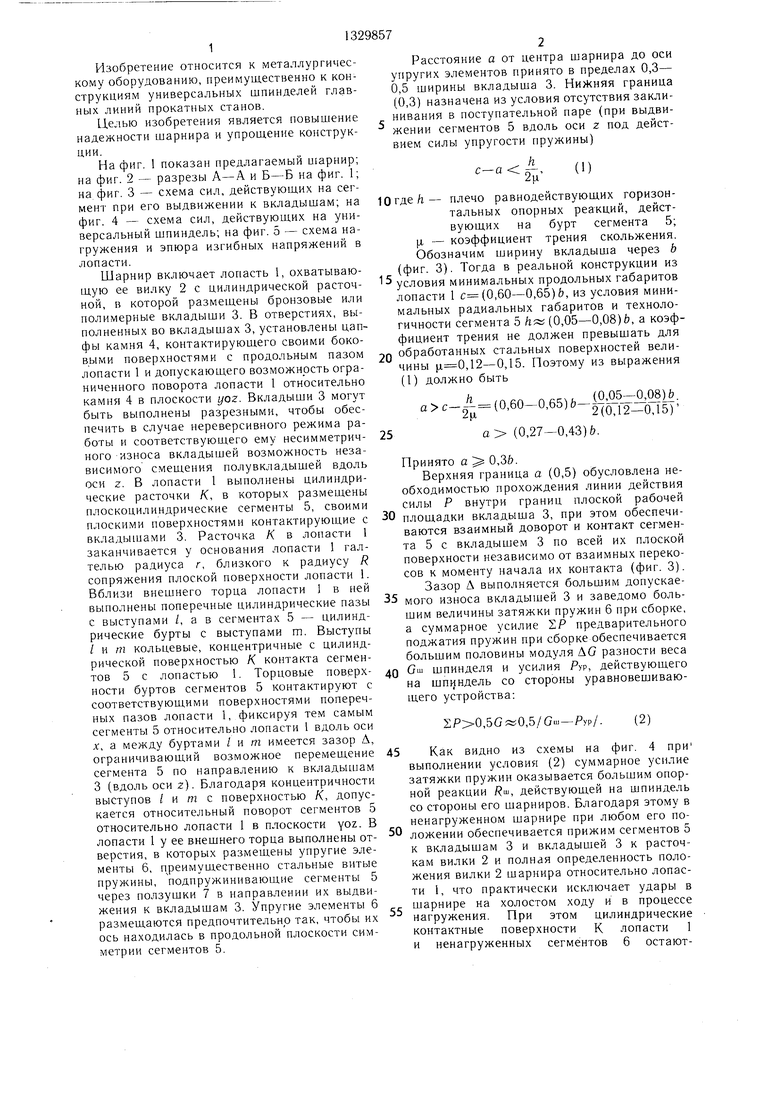

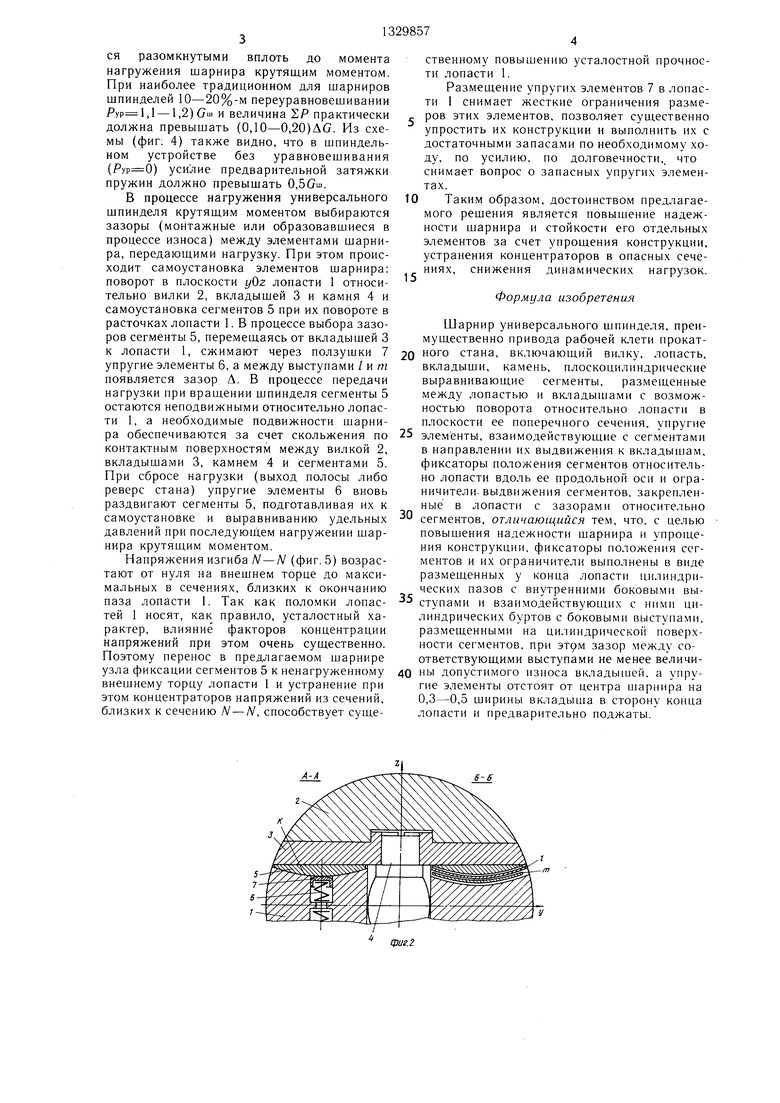

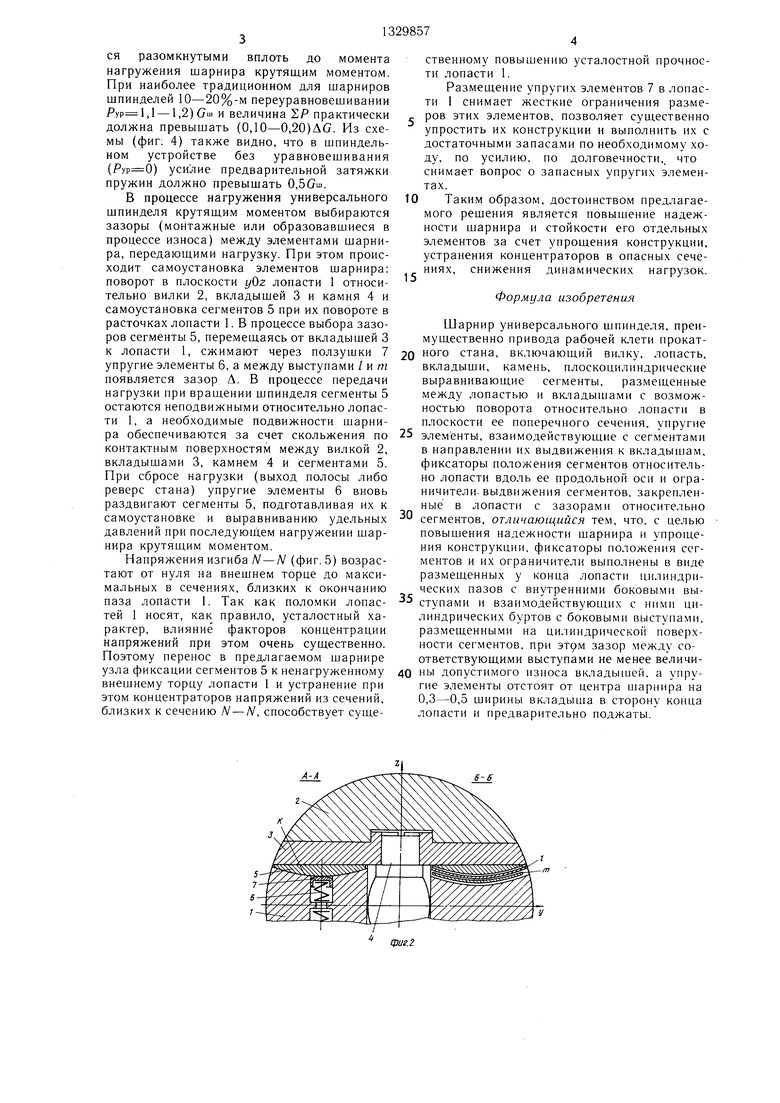

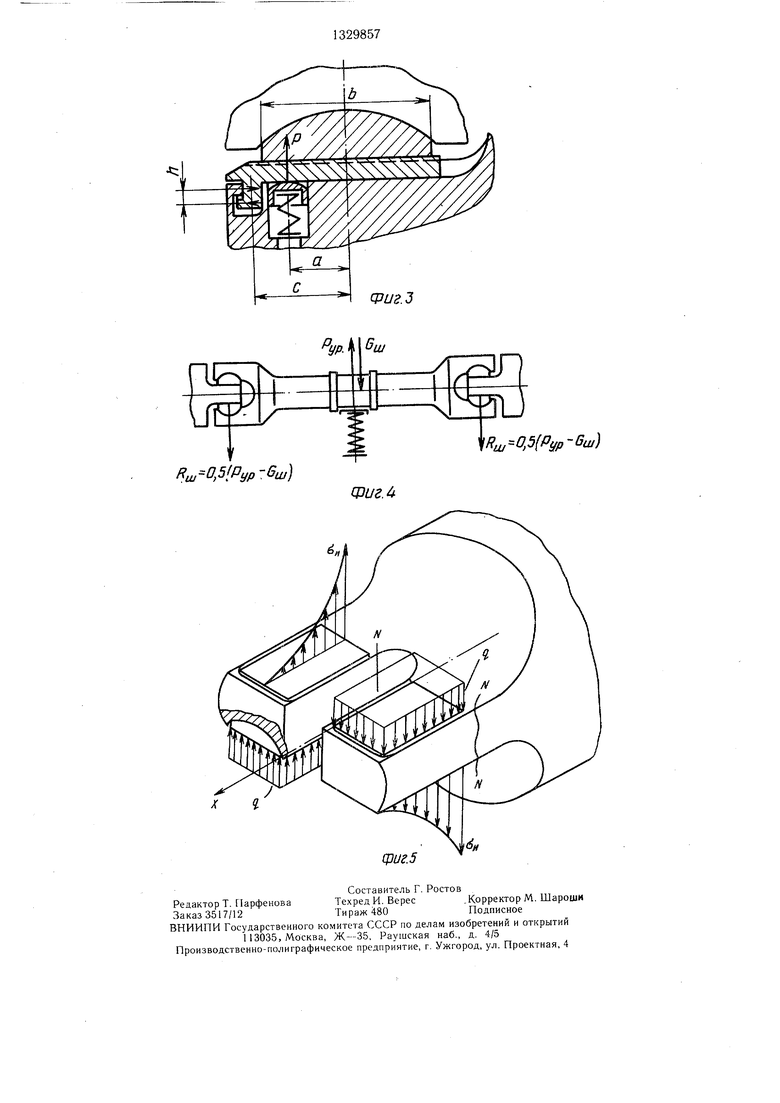

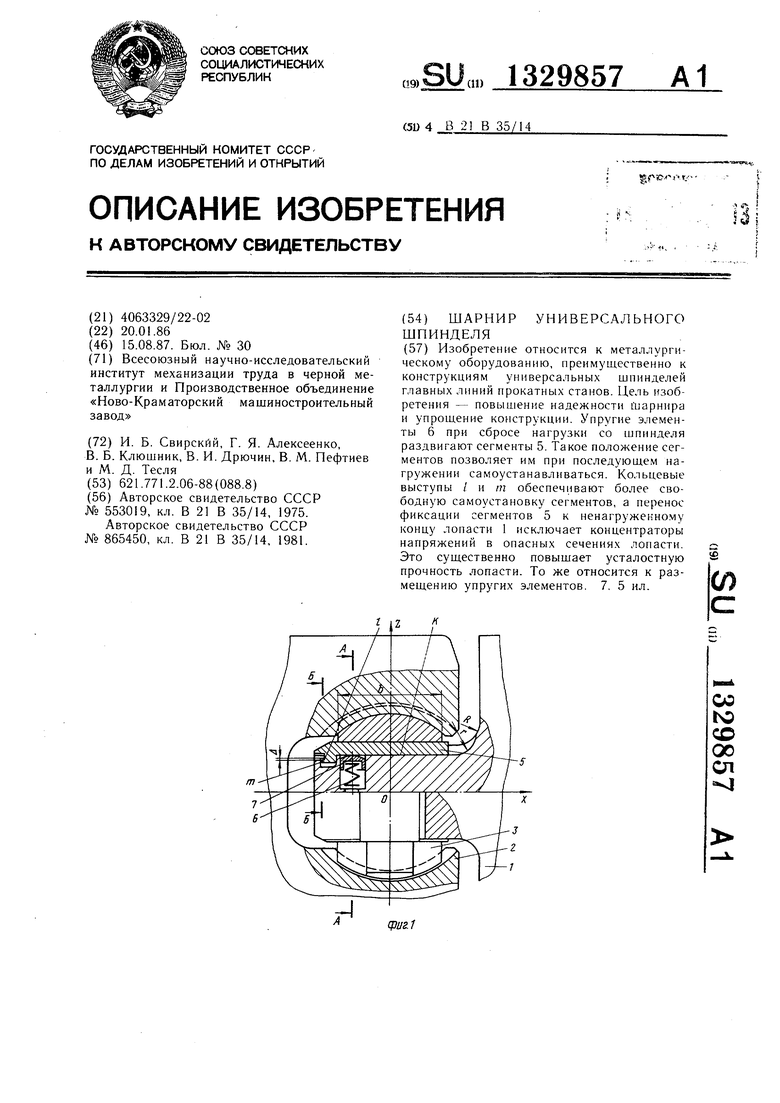

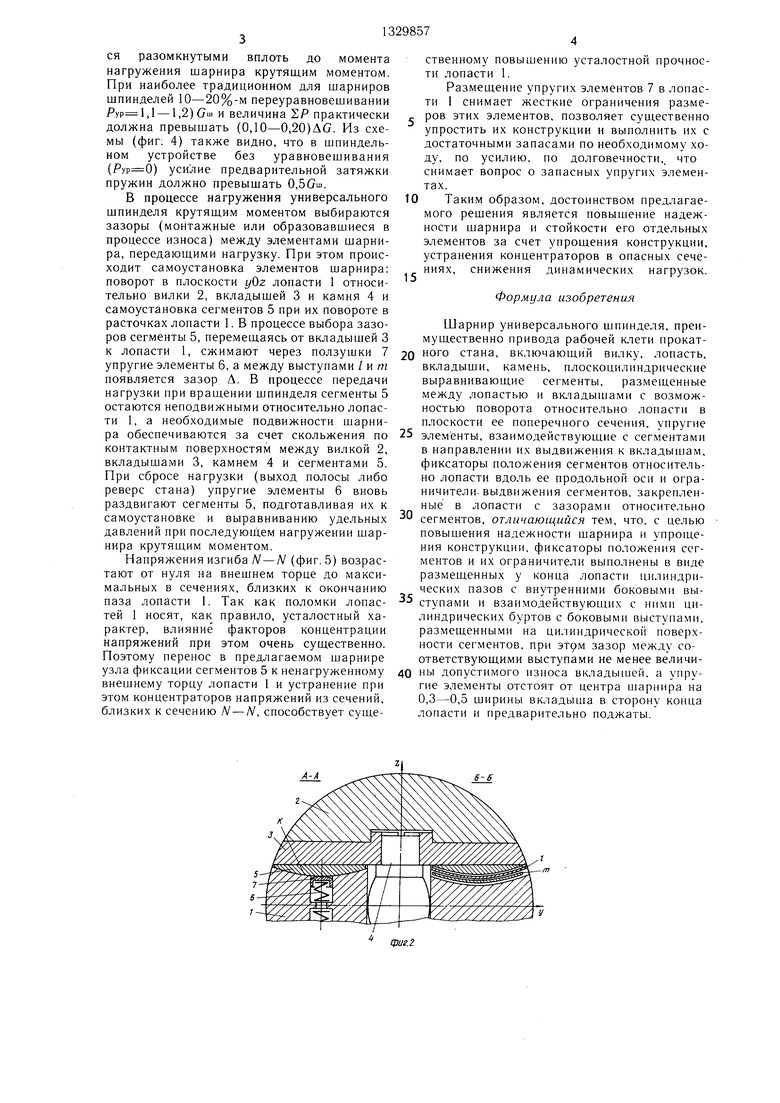

На фиг. 1 показан предлагаемый шарнир; на фиг. 2 - разрезы А-А и Б-Б на фиг. 1; на фиг. 3 - схема сил, действуюш.их на сегмент при его выдвижении к вкладышам; на фиг. 4 - схема сил, действующих на универсальный шпиндель; на фиг. 5 - схема на- гружения и эпюра изгибных напряжений в лопасти.

Шарнир включает лопасть 1, охватывающую ее вилку 2 с цилиндрической расточной, в которой размещены бронзовые или полимерные вкладыши 3. В отверстиях, выполненных во вкладышах 3, установлены цапфы камня 4, контактирующего своими бокоРасстояние а от центра шарнира до оси упругих элементов принято в пределах 0,3- 0,5 ширины вкладыша 3. Нижняя граница (0,3) назначена из условия отсутствия заклинивания в поступательной паре (при выдви- жении сегментов 5 вдоль оси г под действием силы упругости пружины)

. (1)

10 где/I- плечо равнодействующих горизонтальных опорных реакций, действующих на бурт сегмента 5; |j, - коэффициент трения скольжения. Обозначим ширину вкладыша через b (фиг. 3). Тогда в реальной конструкции из 5 условия минимальных продольных габаритов лопасти 1 с(0,60-0,65) Ь, из условия минимальных радиальных габаритов и технологичности сегмента 5 йяг (0,05-0,08)Ь, а коэффициент трения не должен превышать для

выми поверхностями с продольным пазом 20 обработанных стальных поверхностей величины ,12-0,15. Поэтому из выражения (1) должно быть

/г теп ncк. (0,05-0,08) Ь

/ -211 (671-2-0715)

лопасти 1 и допускающего возможность ограниченного поворота лопасти 1 относительно камня 4 в плоскости yoz. Вкладыши 3 могут быть выполнены разрезными, чтобы обеспечить в случае нереверсивного режима работы и соответствующего ему несимметричного износа вкладьпией возможность независимого смещения полувкладышей вдоль оси Z. В лопасти 1 выполнены цилиндрические расточки К, в которых размещены плоскоцилиндрические сегменты 5, своими плоскими поверхностями контактирующие с вкладышами 3. Расточка К в лопасти 1 заканчивается у основания лопасти 1 галтелью радиуса г, близкого к радиусу R сопряжения плоской поверхности лопасти 1. Вблизи внешнего торца лопасти 1 в ней

25

а (0,27-0,43) Ь.

Принято а 0,ЗЬ.

Верхняя граница а (0,5) обусловлена необходимостью прохождения линии действия силы Р внутри границ плоской рабочей 30 площадки вкладыша 3, при этом обеспечиваются взаимный доворот и контакт сегмента 5 с вкладыщем 3 по всей их плоской поверхности независимо от взаимных перекосов к моменту начала их контакта (фиг. 3).

Зазор Л выполняется большим допускаевыполнены поперечные цилиндрические пазы 35 мого износа вкладышей 3 и заведомо больс выступами /, а в сегментах 5 - цилиндрические бурты с выступами гл. Выступы / и т кольцевые, концентричные с цилиндрической поверхностью К, контакта сегментов 5 с лопастью 1. Торцовые поверхности буртов сегментов 5 контактируют с соответствующими поверхностями поперечных пазов лопасти 1, фиксируя тем самым сегменты 5 относительно лопасти 1 вдоль оси X, а между буртами / и т имеется зазор Д, ограничивающий возможное перемещение сегмента 5 по направлению к вкладьцпам 3 (вдоль оси z). Благодаря концентричности выступов / и m с поверхностью /(, допускается относительный поворот сегментов 5 относительно лопасти 1 в плоскости oz. В

40

шим величины затяжки пружин 6 при сборке, а суммарное усилие 2Р предварительного поджатия пружин при сборке обеспечивается больщим половины модуля ЛС разности веса Ош шпинделя и усилия РУР, действующего на щп1}ндель со стороны уравновешивающего устройства:

,,5/Gm-Рур/.

(2)

45 Как видно из схемы на фиг. 4 при выполнении условия (2) суммарное усилие затяжки пружин оказывается большим опорной реакции , действующей на шпиндель со стороны его шарниров. Благодаря этому в ненагруженном шарнире при любом его по ,„.-. J- - I J I

лопасти 1 у ее внешнего торца выполнены от- ложении обеспечивается прижим сегментов 5

к вкладышам 3 и вкладышей 3 к расточкам вилки 2 и полная определенность положения вилки 2 шарнира относительно лопасти 1, что практически исключает удары в шарнире на холостом ходу и в процессе нагружения. При этом цилиндрические контактные поверхности К лопасти 1 и ненагруженных сегментов 6 остаютверстия, в которых размещены упругие элементы 6, п реимущественно стальные витые пружины, подпружинивающие сегменты 5 через ползушки 7 в направлении их выдвижения к вкладышам 3. Упругие элементы 6 размещаются предпочтительно так, чтобы их ось находилась в продольной плоскости симметрии сегментов 5.

Расстояние а от центра шарнира до оси упругих элементов принято в пределах 0,3- 0,5 ширины вкладыша 3. Нижняя граница (0,3) назначена из условия отсутствия заклинивания в поступательной паре (при выдви- жении сегментов 5 вдоль оси г под действием силы упругости пружины)

. (1)

10 где/I- плечо равнодействующих горизонтальных опорных реакций, действующих на бурт сегмента 5; |j, - коэффициент трения скольжения. Обозначим ширину вкладыша через b (фиг. 3). Тогда в реальной конструкции из 5 условия минимальных продольных габаритов лопасти 1 с(0,60-0,65) Ь, из условия минимальных радиальных габаритов и технологичности сегмента 5 йяг (0,05-0,08)Ь, а коэффициент трения не должен превышать для

25

а (0,27-0,43) Ь.

Принято а 0,ЗЬ.

Верхняя граница а (0,5) обусловлена необходимостью прохождения линии действия силы Р внутри границ плоской рабочей 30 площадки вкладыша 3, при этом обеспечиваются взаимный доворот и контакт сегмента 5 с вкладыщем 3 по всей их плоской поверхности независимо от взаимных перекосов к моменту начала их контакта (фиг. 3).

Зазор Л выполняется большим допускае35 мого износа вкладышей 3 и заведомо боль 35 мого износа вкладышей 3 и заведомо боль40

шим величины затяжки пружин 6 при сборке, а суммарное усилие 2Р предварительного поджатия пружин при сборке обеспечивается больщим половины модуля ЛС разности веса Ош шпинделя и усилия РУР, действующего на щп1}ндель со стороны уравновешивающего устройства:

,,5/Gm-Рур/.

(2)

45 Как видно из схемы на фиг. 4 при выполнении условия (2) суммарное усилие затяжки пружин оказывается большим опорной реакции , действующей на шпиндель со стороны его шарниров. Благодаря этому в ненагруженном шарнире при любом его по I J I

ложении обеспечивается прижим сегментов 5

ложении обеспечивается прижим сегментов 5

к вкладышам 3 и вкладышей 3 к расточкам вилки 2 и полная определенность положения вилки 2 шарнира относительно лопасти 1, что практически исключает удары в шарнире на холостом ходу и в процессе нагружения. При этом цилиндрические контактные поверхности К лопасти 1 и ненагруженных сегментов 6 остаются разомкнутыми вплоть до момента нагружения шарнира крутящим моментом. При наиболее традиционном для шарниров шпинделей 10-20%-м переуравновешивании ,1 - 1,2)(7ш и величина SP практически должна превышать (0,10-0,20)AG. Из схемы (фиг; 4) также видно, что в шпиндельном устройстве без уравновешивания () усилие предварительной затяжки пружин должно превышать 0,50ш.

В процессе нагружения универсального шпинделя крутяшим моментом выбираются зазоры (монтажные или образовавшиеся в процессе износа) между элементами шарнира, передающими нагрузку. При этом происходит самоустановка элементов шарнира; поворот в плоскости yOz лопасти 1 относительно вилки 2, вкладышей 3 и камня 4 и самоустановка сегментов 5 при их повороте в расточках лопасти 1. В процессе выбора зазоров сегменты 5, перемещаясь от вкладышей 3

ственному повышению усталостной прочности лопасти 1.

Размещение упругих элементов 7 в лопасти 1 снимает жесткие ограничения разме ров этих элементов, позволяет существенно упростить их конструкции и выполнить их с достаточными запасами по необходимому ходу, по усилию, по долговечности,, что снимает вопрос о запасных упругих элементах.

10 Таким образом, достоинством предлагаемого решения является повышение надежности шарнира и стойкости его отдельных элементов за счет упрощения конструкции, устранения концентраторов в опасных сечениях, снижения динамических нагрузок.

15

Формула изобретения

Шарнир универсального шпинделя, преимущественно привода рабочей клети прокат- к лопасти 1, сжимают через ползушки 7 20 стана, включающий вилку, лопасть, упругие элементы 6, а между выступами / и/7 вкладыши, камень, плоскоцилиндрические появляется зазор А. В процессе передачи выравнивающие сегменты, размещенные нагрузки при вращении шпинделя сегменты 5между лопастью и вкладышами с возможостаются неподвижными относительно лопас-ностью поворота относительно лопасти в

ти 1, а необходимые подвижности шарни-плоскости ее поперечного сечения, упругие

ра обеспечиваются за счет скольжения по 25 элементы, взаимодействующие с сегментами контактным поверхностям между вилкой 2,в направлении их выдвижения к вкладьипам,

фиксаторы положения сегментов относительно лопасти вдоль ее продольной оси и ограничители- выдвижения сегментов, закрепленные в лопасти с зазорами относительно сегментов, отличающийся тем, что. с целью повышения надежности шарнира и упрощения конструкции, фиксаторы положения сегментов и их ограничители выполнены в виде

вкладышами 3, камнем 4 и сегментами 5. При сбросе нагрузки (выход полосы либо реверс стана) упругие элементы 6 вновь раздвигают сегменты 5, подготавливая их к самоустановке и выравниванию удельных давлений при последуюплем нагружении шарнира крутяшим моментом.

Напряжения изгиба N-N (фиг. 5) возрастают от нуля на внешнем торце до максимальных в сечениях, близких к окончанию паза лопасти 1. Так как поломки лопастей 1 носят, как правило, усталостный характер, влияние факторов концентрации напряжений при этом очень существенно. Поэтому перенос в предлагаемом шарнире

30

35

размешенных у конца лопасти цилиндрических пазов с внутренними боковыми выступами и взаимодействующих с ними цилиндрических буртов с боковыми выступами, размещенными на цилиндрической поверхности сегментов, при этрм зазор между соответствующими выступами не менее величиузла фиксации сегментов 5 к ненагруженному 40 ны допустимого износа вкладьиией. а упру- внешнему торцу лопасти 1 и устранение пригие элементы отстоят от центра и арнира на

этом концентраторов напряжений из сечений,0,3-0,5 ширины вкладыша в сторону конца

близких к сечению Л -Л/, способствует суше-лопасти и предварительно поджаты.

ственному повышению усталостной прочности лопасти 1.

Размещение упругих элементов 7 в лопасти 1 снимает жесткие ограничения размеров этих элементов, позволяет существенно упростить их конструкции и выполнить их с достаточными запасами по необходимому ходу, по усилию, по долговечности,, что снимает вопрос о запасных упругих элементах.

Таким образом, достоинством предлагаемого решения является повышение надежности шарнира и стойкости его отдельных элементов за счет упрощения конструкции, устранения концентраторов в опасных сечениях, снижения динамических нагрузок.

Формула изобретения

30

35

размешенных у конца лопасти цилиндрических пазов с внутренними боковыми выступами и взаимодействующих с ними цилиндрических буртов с боковыми выступами, размещенными на цилиндрической поверхности сегментов, при этрм зазор между со

| название | год | авторы | номер документа |

|---|---|---|---|

| Шарнир универсального шпинделя | 1980 |

|

SU865450A1 |

| Шарнир универсального шпинделя | 1977 |

|

SU662175A2 |

| Шарнир универсального шпинделя | 1977 |

|

SU707630A1 |

| Шарнир универсального шпинделя | 1978 |

|

SU685373A1 |

| Универсальный шарнир | 1983 |

|

SU1171132A1 |

| Универсальный шарнир | 1981 |

|

SU997875A1 |

| Универсальный шарнир | 1977 |

|

SU692644A1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| Универсальный шпиндель | 1987 |

|

SU1507479A2 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1965 |

|

SU171833A1 |

Изобретение относится к металлургическому оборудованию, преимущественно к конструкциям универсальных шпинделей главных линий прокатных станов. Цель изобретения - повышение надежности Сиарнира и упрощение конструкции. Упругие элементы 6 при сбросе нагрузки со шпинделя раздвигают сегменты 5. Такое положение сегментов позволяет им при последующем на- гружении самоустанавливаться. Кольцевые выступы / и т обеспечивают более свободную самоустановку сегментов, а перенос фиксации сегментов 5 к ненагруженному концу лопасти 1 исключает концентраторы напряжений в опасных сечениях лопасти. Это существенно повыщает усталостную прочность лопасти. То же относится к размещению упругих элементов. 7. 5 ил. W 2 Г САЭ ГчЭ СО 00 СП Ф//г/

А-А

6-6

фиг. 2

(PL/г.З

,5{Рур -6ш

,5(

Фиг. и

ё.

(риг. 5

н

Составитель Г. Ростов

Редактор Т. ПарфеноваТехред И. Верес.Корректор М. Шароши

Заказ 3517/12Тираж 480Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Шарнир универсального шпинделя | 1975 |

|

SU553019A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шарнир универсального шпинделя | 1980 |

|

SU865450A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1986-01-20—Подача