Изобретение относится к арматуростроению и может быть использовано при конструировании вентилей различного назначения.

Известен вентиль, содержащий корпус с седлом, бугель,шпиндель, установленный в бугеле на резьбе и уплотненный относительно корпуса, в котором запорный орган выполнен заодно со шпинделем [1].

Недостатком такого вентиля является то, что при закрывании шпиндель заодно с запорным органом вращают относительно корпуса, что приводит к значительному фрикционному износу шпинделя, уплотнения, запорного органа и седла в местах их контакта и снижает ресурс вентиля.

Известен принятый за прототип вентиль, содержащий корпус, бугель, запорный орган со штоком, шпиндель, соединенный с бугелем ходовой резьбой, муфту, соединяющую шток со шпинделем через промежуточный элемент [2]. В такой конструкции уплотнение штока работает в условиях возвратно-поступательного движения, а запорный орган контактирует с седлом без вращения.

Недостатком известного вентиля является то, что при закрывании вентиля полусферическая головка шпинделя давит на плоский торец промежуточного элемента, вызывая деформацию, износ и экструзию его материала в зазор между головкой шпинделя и внутренней боковой поверхностью корпуса муфты. Указанные эффекты возрастают с увеличением давления рабочей среды, обусловливая недостаточный ресурс и ограничивая диапазон рабочих давлений вентиля.

Предложенное изобретение решает задачу повышения ресурса вентиля и расширения диапазона его рабочих давлений.

Указанный технический результат достигается тем, что в известном вентиле, содержащем корпус, бугель, запорный орган со штоком, шпиндель, соединенный с бугелем ходовой резьбой, муфту, соединяющую шток со шпинделем через промежуточный элемент, промежуточный элемент выполнен в виде стакана из антифрикционного материала, охватывающего головку шпинделя, торец головки шпинделя выполнен плоским, а на внутренней поверхности промежуточного элемента выполнены углубления, заполненные смазкой.

Возможна такая конструкция вентиля, что на торце головки шпинделя выполнено осесимметричное углубление, а на поверхности промежуточного элемента выполнена ответная выпуклость.

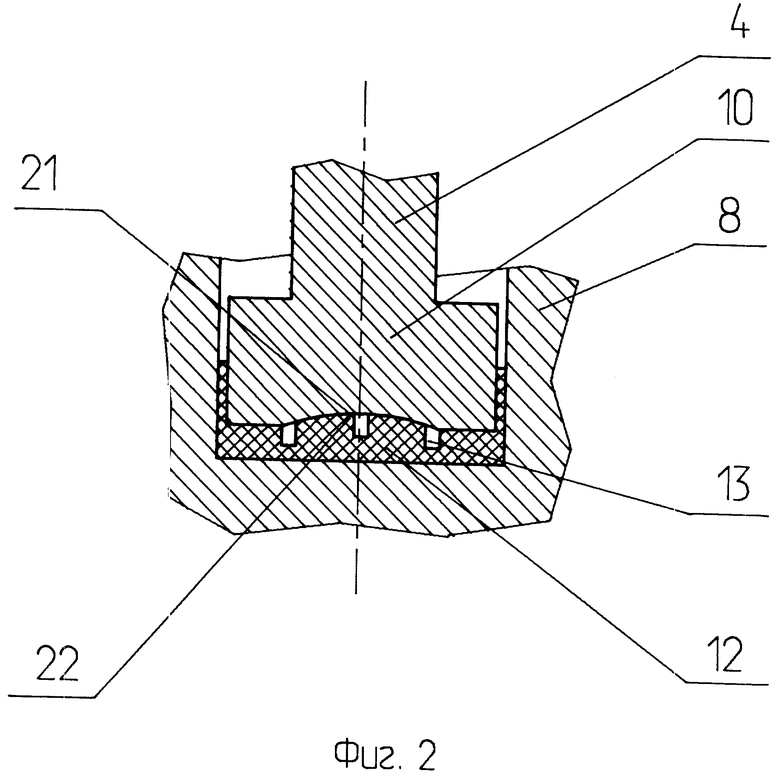

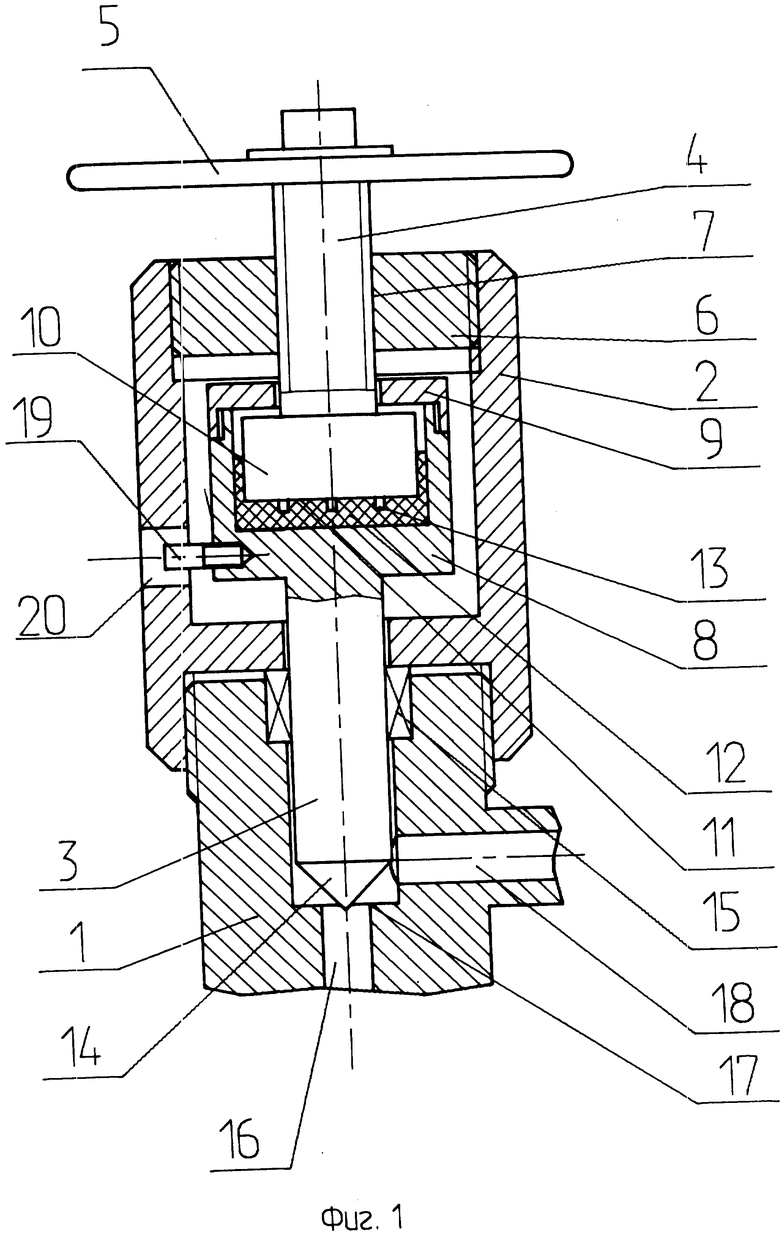

На фиг. 1 приведена схема предлагаемого вентиля; на фиг. 2 - схема возможного выполнения муфты вентиля.

Вентиль (см. фиг. 1) содержит корпус 1, бугель 2, шток 3, шпиндель 4 с маховиком 5, соединенной с бугелем 2 с помощью втулки 6 и ходовой резьбы 7, а также муфту 8, соединяющую шток 3 со шпинделем 4. Муфта 8 выполнена заодно целое со штоком 3 в виде стакана с установленной на резьбе крышкой 9. Внутри муфты 8 размещена головка 10 шпинделя 4 с плоским торцем 11, а также промежуточный элемент 12. Промежуточный элемент 12 выполнен в виде стакана из антифрикционного материала, например, бронзы или фторопласта, охватывающего головку 10 шпинделя 4, причем на его внутренней поверхности выполнены углубления 13, заполняемые при монтаже смазкой. Шток 3 заканчивается запорным органом 14 и герметизирован в корпусе 1 уплотнением 15. В корпусе размещены подводящий канал 16, переходящий в седло 17, и отводящий канал 18. Муфта 8 снабжена шпилькой 19, расположенной в прорези 20 в бугеле 2.

Возможна такая конструкция вентиля (см. фиг. 2), что на торце головки 10 шпинделя 4 выполнено осесимметричное углубление 21, а на поверхности промежуточного элемента 12 выполнена ответная выпуклость 22.

Вентиль работает следующим образом.

При закрытии вентиля (см. фиг. 1) шпиндель 4, вращаясь, перемещается вниз и торцем 11 головки 10 давит на шток 3. Шток 3, зафиксированный от поворота с помощью шпильки 19, перемещается вниз без вращения. Действующие на шпильку 19 срезающие усилия незначительны по величине, так как головка 10 шпинделя 4 вращается в неподвижном относительно корпуса муфты 8 промежуточном элементе 12 из антифрикционного материала, причем трение дополнительно снижается за счет смазки, которой при сборке муфты заполняют углубления 13. Зазор между боковыми цилиндрическими поверхностями головки 10 шпинделя 4 и муфты 8 подбирается эмпирически в зависимости от свойств материала промежуточного элемента 12 и структуры и свойства продуктов фрикционного износа, образующихся при работе вентиля. Зазор является оптимальным, когда экструзия не происходит, а продукты фрикционного износа выносятся через этот зазор, не вызывая появления трения между боковыми цилиндрическими поверхностями головки 10 и муфты 8. При открытии вентиля шпиндель 4 поднимается и за счет взаимодействия верхней части головки 10 с гайкой 9 увлекает за собой шток 3. Возникающие при этом силы трения незначительны из-за малого удельного давления в области контакта.

Работа вентиля с муфтой, представленной на фиг. 2, аналогична. Отличие состоит лишь в том, что за счет наличия углубления 21 на торце головки 10 шпинделя 4 и ответной выпуклости 22 на поверхности промежуточного элемента 12 часть продуктов фрикционного износа собирается в зоне контакта поверхностей 21 и 22, что, как показали испытания, не препятствует взаимному вращению деталей 4 и 12, но снижает количество поступающих в зазор между головкой 10 и корпусом муфты 8 продуктов износа. Подбор формы и размеров углубления 21 и ответной выпуклости 22 осуществляется эмпирически в зависимости от свойств трущихся материалов.

В предложенном вентиле за счет подбора пар трущихся материалов, смазки, соотношения диаметром штока и головки шпинделя, а также величины зазора между боковыми цилиндрическими поверхностями муфты и головки шпинделя обеспечивается незначительный износ контактирующих деталей и отсутствие экструзии материала промежуточного элемента при высоких рабочих давлениях.

Таким образом, предлагаемый вентиль по сравнению с прототипом обладает повышенным ресурсом и может использоваться при более высоких давлениях рабочей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЬ | 1992 |

|

RU2131075C1 |

| ВЕНТИЛЬ С ПОДАЧЕЙ СРЕДЫ ПОД ЗАПОРНЫЙ ОРГАН | 1992 |

|

RU2100682C1 |

| УПЛОТНЕНИЕ ПАРЫ С ВОЗВРАТНО-ПОСТУПАТЕЛЬНЫМ ДВИЖЕНИЕМ | 1992 |

|

RU2131074C1 |

| ОБРАТНЫЙ КЛАПАН | 1991 |

|

RU2069806C1 |

| КАУПЕРНЫЙ ПОДОГРЕВАТЕЛЬ ГАЗА | 1991 |

|

RU2009409C1 |

| ОТСЕЧНОЙ КЛАПАН | 1993 |

|

RU2072464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПЕРЗВУКОВОГО ПОТОКА ДЛЯ АЭРОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2115905C1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ РАСХОДОМЕРА ГАЗА | 1996 |

|

RU2121137C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПЕРЕПАДА ДАВЛЕНИЯ | 1990 |

|

RU1746788C |

| ВЕРТИКАЛЬНЫЙ ОТСЕЧНОЙ КЛАПАН | 1996 |

|

RU2111400C1 |

Использование: в области арматуростроения. Сущность изобретения: вентиль содержит корпус, бугель, запорный орган со штоком, шпиндель, соединенный с бугелем ходовой резьбой, муфту, соединяющую шток со шпинделем через промежуточный элемент. Промежуточный элемент выполнен в виде стакана из антифрикционного материала, охватывающего головку шпинделя, торец головки шпинделя выполнен плоским, а на внутренней поверхности промежуточного элемента выполнены углубления, заполненные смазкой. Кроме того, на торце головки шпинделя выполнено осесимметричное углубление, а на поверхности промежуточного элемента выполнена ответная выпуклость. 1 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Циклис Д.С | |||

| Техника физико-химических исследований при высоких и сверхвысоких давлениях | |||

| - М.: Химия, 1976, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1221441, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-02-20—Публикация

1996-05-15—Подача