Изобретение относится к арматуростроению и может быть использовано в машиностроении.

Известен вентиль с ручным приводом, содержащий корпус с отводящей и подводящей магистралями, и запорный орган, связанный со шпинделем через муфту [1]

Для закрытия известного вентиля требуется создать шпинделем осевое усилие, превышающее усилие от действия давления рабочей среды на запорный орган на величину, достаточную для обеспечения герметизации разъема между запорным органом и седлом. При больших проходных сечениях вентиля и (или) высоких рабочих давлениях, указанное осевое усилие достигает значительных величин, что приводит к быстрому износу шпинделя и муфты.

Известен вентиль с подачей среды под запорный орган, содержащий корпус с отводящей и подводящей магистралями, запорный орган, механически связанный с чувствительным элементом гидравлического привода, причем площадь чувствительного элемента привода превышает площадь проходного отверстия седла, а полость над чувствительным элементом привода сообщена с подводящей магистралью через канал в запорном органе и с отводящей магистралью через пилотный клапан, в котором перемещения запорного органа осуществляются за счет сил давления рабочей среды [2]

Однако в известном вентиле отсутствует возможность перемещения запорного органа при равенстве давлений в подводящей и отводящей магистралях, в том числе и возможность перекрывания трассы перед подачей давления. Кроме того, в нем исключено регулирование расхода протекающей среды за счет фиксации запорного органа в промежуточных между полностью открытым и закрытым положениях.

Наиболее близким к изобретению является вентиль с подачей среды под запорный орган, содержащий корпус с седлом, запорный орган, механически связанный с чувствительным элементом гидравлического привода, эффективная площадь чувствительного элемента привода больше площади проходного отверстия седла, управляющая полость привода сообщена с подводящей магистралью через канал в запорном органе и с пилотным клапаном, причем в канале запорного органа между управляющей полостью и подводящей магистралью установлен обратный клапан с толкателем [3]

Однако в известном вентиле возможны только крайние положения запорного органа, так как он и не предназначен для регулирования расхода рабочей среды, а служит лишь для автоматической подачи жидкости в противопожарных установках по команде от специального устройства.

Предлагаемое изобретение расширяет эксплуатационные возможности вентиля.

Технический результат изобретения достигается тем, что в известном вентиле с подачей среды под запорный орган, содержащем корпус с седлом, входным и выходным каналами, запорный орган, механически связанный с чувствительным элементом, гидропривода, причем в запорном органе и чувствительном элементе выполнен сквозной канал, сообщающий управляющую полость привода с входным каналом, в сквозном канале размещен обратный клапан и его толкатель, при этом с управляющей полостью привода сообщен пилотный клапан, а эффективная площадь чувствительного элемента привода больше проходного отверстия седла, вентиль снабжен шпинделем, жестко соединенным с толкателем обратного клапана, на шпинделе выполнен упор, взаимодействующий с чувствительным элементом привода с возможностью прижатия запорного органа к седлу, пилотный клапан сообщен с выходным каналом, при этом проходное сечение обратного клапана превышает проходное сечение пилотного клапана.

Кроме того, возможно такое выполнение вентиля, что между пилотным клапаном и выходным каналом установлен обратный клапан, выход которого соединен с выходным каналом, а гидролиния между обратным клапаном и пилотным клапаном сообщена с емкостью через дополнительный клапан.

Кроме того, возможно снабжение гидропривода вентиля дополнительным чувствительным элементом, управляющая полость которого сообщена с управляющей полостью основного чувствительного элемента.

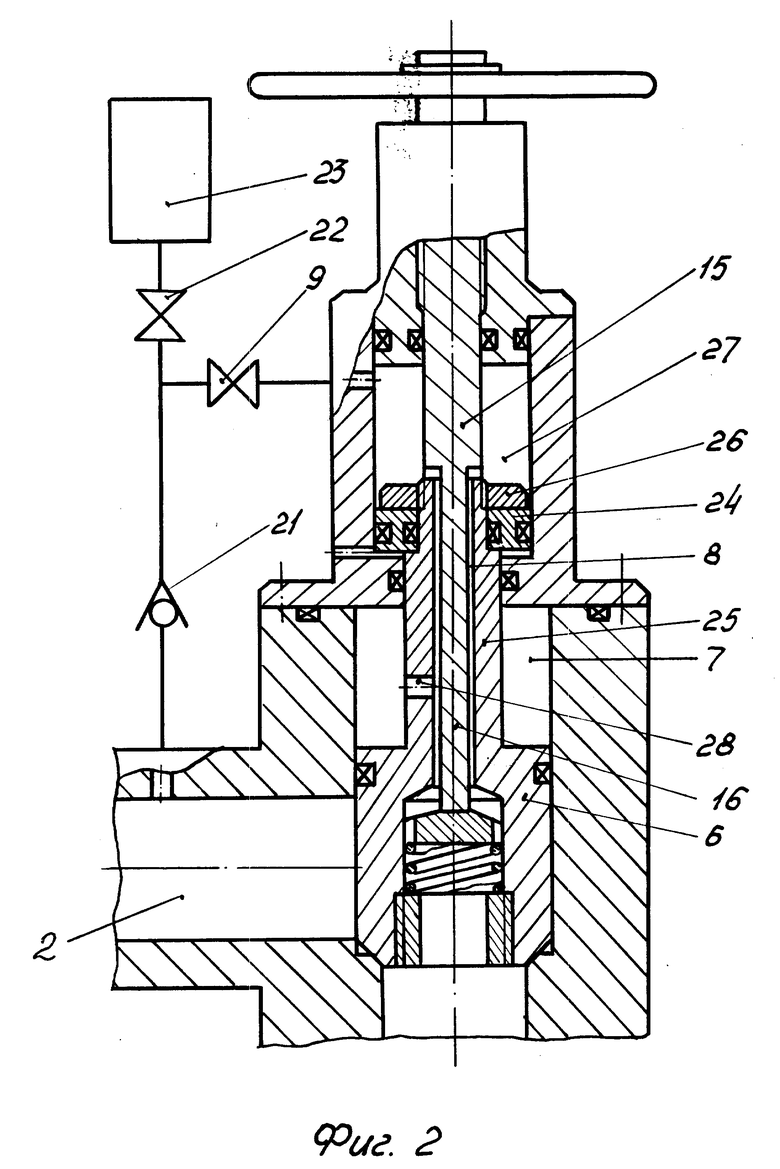

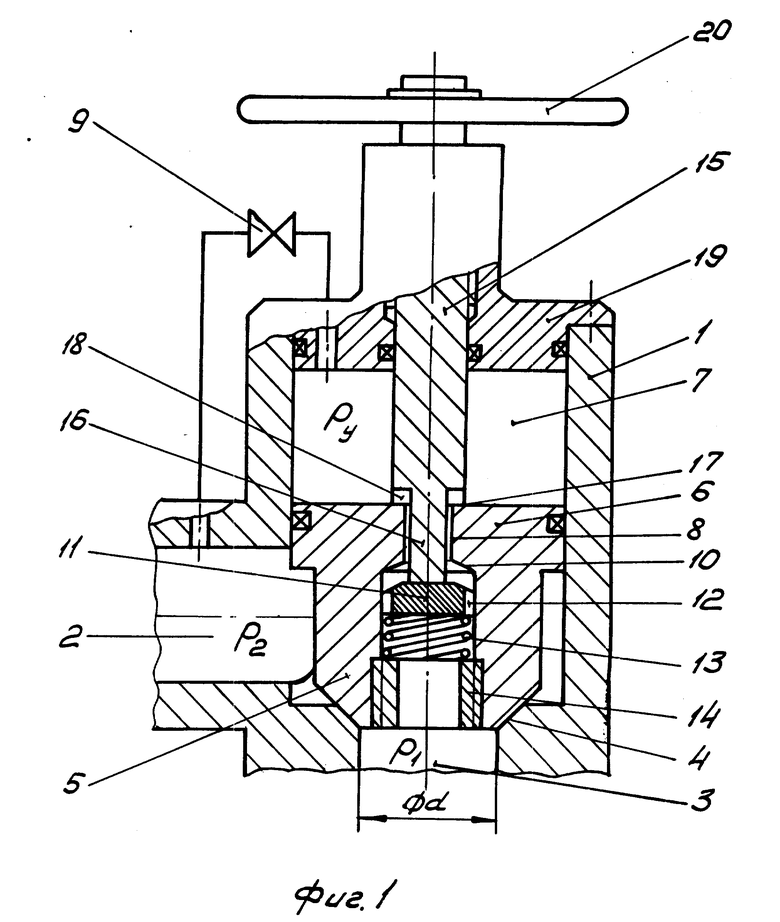

На фиг. 1 приведена схема предлагаемого вентиля, соответствующая п. 1 формулы изобретения; на фиг. 2 -схема возможных вариантов его выполнения.

Вентиль смонтирован в корпусе 1 с отводящей 2 и подводящей 3 магистралями. Подводящая магистраль 3 заканчивается седлом 4 с проходным отверстием ⊘ d. Геометрическая форма седла 4 и запорного органа 5 показаны на фиг. 1 и 2 условно: в предлагаемом вентиле допустимо использование запорного органа и седла любой применяемой в арматуростроении аналогичной конструкции. Запорный орган 5 механически связан с чувствительным элементом гидравлического привода, который в рассматриваемом конкретном примере выполнен в виде изготовленного заодно с запорным органом 5 уплотненного по боковой поверхности поршня 6, но может конструктивно решаться и иначе, например в виде мембраны, сильфона или дифференциального поршня. Эффективная площадь поршня 6, равная максимальной площади перпендикулярного его оси сечения, превышает площадь проходного сечения седла 4. Управляющая полость 7 над поршнем 6 гидравлически соединена с подводящей магистралью 3 через канал 8 в запорном органе 5 и поршне 6, а также с отводящей магистралью 2 через пилотный клапан 9. В канале 8 между управляющей полостью 7 и подводящей магистралью 3 смонтирован обратный клапан, включающий седло 10 в корпусе запорного органа 5, запирающий элемент 11 с лысками 12, пружину 13 и монтажную гайку 14. Вентиль снабжен шпинделем 15 с толкателем 16 запирающего элемента 11 обратного клапана. Кроме этого на шпинделе 15 выполнен упор 17 с пазами 18. Упор 17 расположен со стороны управляющей полости. Проходное сечение обратного клапана, определяемое размерами лысок 12 и пазов 18, превышает проходное сечение пилотного клапана 9. Шпиндель 15 уплотнен в крышке 19 вентиля и снабжен маховиком 20.

Кроме того, возможно такое выполнение вентиля, что между пилотным клапаном 9 и отводящей магистралью 2 установлен дополнительный обратный клапан 21, а гидролиния между пилотным клапаном 9 и дополнительным обратным клапаном 21 через клапан 22 сообщена с емкостью 23.

Кроме того, возможно снабжение вентиля дополнительным чувствительным элементом поршнем 24, управляющая полость которого 27 сообщена с управляющей полостью 7 основного чувствительного элемента поршня 6 через отверстие 28 и канал 8 Поршень 24 связан с основным поршнем 6 через уплотненный шток 25 с помощью гайки 26.

Вентиль работает следующим образом.

Для запирания вентиля (фиг. 1) при отсутствии рабочего давления в магистралях 2, 3 запорный орган 5 с помощью шпинделя 15 прижимают к седлу 4. Одновременно толкатель 16 смещает запирающий элемент 11 обратного клапана в полностью открытое положение. Пилотный клапан 9 закрывают. При подаче рабочей среды в подводящую магистраль 3 давление PI в ней начинает возрастать. Одновременно среда через канал 8 поступает в управляющую полость 7, что вызывает повышение давления PY в этой полости. Перепад ΔP = P1- Py определяется вязкостью среды, формой и проходным сечением обратного клапана в канале 8.

Вентиль проектируют таким образом, чтобы выполнялось соотношение PуSэ ≥ P1S + F(P1), где Sэ - эффективная площадь поршня 6 привода; S = πd2/4 площадь проходного отверстия седла 4; F(P1) усилие, обеспечивающее герметичность разъема седла 4 и запорного органа 5 при текущем давлении P1. В этом случае усилие на шпинделе является минимальным. Оно должно герметизировать вентиль только в первоначальный момент подачи давления. В дальнейшем запирание вентиля осуществляется автоматически за счет сил давления рабочей среды. После выравнивания давлений в подводящей магистрали 3 и управляющей полости 7 (Pу P1) запорный орган 5 прижимается к седлу 4 с усилием P1(Sэ S) > F(P1), что гарантирует запирание вентиля.

Для того, чтобы открыть вентиль, вращая маховик 20 поднимают шпиндель 15. При этом упор 17 отходит от поршня 6, а толкатель 16 освобождает запирающий элемент 11 и обратный клапан закрывается. Затем открывают пилотный клапан 9, через который среда из управляющей полости 7 начинает поступать в отводящую магистраль 2. Давление Pу в полости 7 снижается до тех пор, пока не реализуется условие PIS > PуSэ + Fтр, где Fтр сила трения в уплотнении поршня 6. Поршень 6 с запорным органом 5 сместятся вверх и вентиль приоткроется. На всю площадь Sэ поршня 6 снизу начнет действовать сила усредненного давления P*(P2 < P* < PI), где P2 давление в отводящей магистрали 2. Поршень будет двигаться вверх при P*≥Pу + Fтр/Sэ в течение всего периода заполнения отводящей магистрали 2 и соответствующего роста P*, Pу и P2 до выравнивания давлений Pу и P2, после чего остановится. Поднять поршень 6 с запорным органом 5 выше указанного положения можно, дополнительно понизив Pу ниже P2 за счет сброса среды из управляющей полости 7 через клапан 22 в емкость 23. При этом дополнительный обратный клапан 21 будет препятствовать перетеканию среды с более высоким давлением P2 из отводящей магистрали в емкость 23 и полость 7. Падение же давления P2 вызовет автоматический сброс среды из емкости 23 и вернет систему в первоначальное состояние.

Любое промежуточное положение запорного органа 5 можно установить, переместив шпиндель 15 на заданное расстояние от седла 4. В этом случае место расположения поршня 6 определяется положением толкателя 16, который после нескольких колебаний поршня 6 установит запирающий элемент 11 обратного клапана в частично открытом состоянии. Расход через канал 8 будет автоматически поддерживаться равным расходу среды через пилотный клапан 9, и запорный орган 5 займет требуемое положение вне зависимости от колебаний давления в магистралях 2 и 3. После стабилизации величин P1 и P2 пилотный клапан 9 может быть закрыт. Повторное запирание вентиля выполняют, опуская шпиндель 15 до упора запорного органа 5 в седло 4. При равенстве давлений P1 и P2 преодоление силы трения Fтр в уплотнениях поршня 6 происходит за счет передачи усилия от шпинделя 15 через упоры 17 к поршню 6. В случае большого размера вентиля величина Fтр может быть значительной. Это обуславливает высокие осевые нагрузки на шпинделе 15 и повышенный износ его элементов. Ресурс вентиля можно повысить, если снабдить его дополнительным поршнем 24 привода. Тогда для опускания запорного органа 5 достаточно открыть толкателем 16 шпинделя 15 обратный клапан в канале 8 и довести тем самым давление в полостях 7 и 27 до уровня P1 P2. Возникнет сила, пропорциональная величине превышения площади поршня 24 над площадью штока 25 и давлению среды, которая и опустит запорный орган 5 при минимальной нагрузке на шпиндель 15. В остальном работа вентиля с дополнительным приводом принципиально не отличается от работы основного варианта изобретения. При этом следует отметить также, что сброс среды из управляющей полости 7 или из полостей 7 и 27 может осуществляться не только в магистраль 2 или емкость 23, но и в окружающее вентиль пространство, если это допустимо по условиям его эксплуатации.

Таким образом, запорный орган вентиля может быть зафиксирован в любом положении: от полностью открытого до полностью закрытого (независимо от величин давления рабочей среды в подводящей и отводящей магистралях). При этом шпиндель вентиля не испытывает силовых нагрузок, а служит только для управления обратным клапаном, что дополнительно обеспечивает легкость оперирования с вентилем, простоту конструкции и его высокий ресурс.

В целом предлагаемое техническое решение позволяет реализовать задачу расширения эксплуатационных возможностей вентиля по отношению к прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТСЕЧНОЙ КЛАПАН | 1993 |

|

RU2072464C1 |

| ОБРАТНЫЙ КЛАПАН | 1991 |

|

RU2069806C1 |

| ВЕРТИКАЛЬНЫЙ ОТСЕЧНОЙ КЛАПАН | 1996 |

|

RU2111400C1 |

| ВЕНТИЛЬ | 1992 |

|

RU2131075C1 |

| ВЕНТИЛЬ | 1996 |

|

RU2105219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПЕРЗВУКОВОГО ПОТОКА ДЛЯ АЭРОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2115905C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПЕРЕПАДА ДАВЛЕНИЯ | 1990 |

|

RU1746788C |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕПАДА ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027158C1 |

| КЛАПАН УПРАВЛЯЕМЫЙ | 2011 |

|

RU2461757C1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ СКАЧКОВ УПЛОТНЕНИЯ В СВЕРХЗВУКОВОМ ПОТОКЕ | 1992 |

|

RU2018461C1 |

Использование: машиностроение. Сущность изобретения: запорный орган механически связан с чувствительным элементом гидропривода. В запорном органе и элементе выполнен сквозной канал, сообщающий управляющую полость привода с входным каналом корпуса. В сквозном канале размещен обратный клапан и его толкатель. С управляющей полостью привода сообщен пилотный клапан. Эффективная площадь элемент привода больше проходного отверстия седла. Шпиндель жестко соединен с толкателем обратного клапана. На шпинделе выполнен упор, взаимодействующий с элементом привода с возможностью прижатия органа к седлу. Пилотный клапан сообщен с выходным каналом. Проходное сечение обратного клапана превышает проходное сечение пилотного клапана. 2 з. п. ф-лы, 2 ил.

| RU, авторское свидетельство, 1221441, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| RU, авторское свидетельство, 1200059, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| RU, авторское свидетельство, 1177580, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-12-27—Публикация

1992-05-19—Подача