Изобретение относится к области уплотнительной техники, касается, в частности, уплотнений цилиндрических поверхностей соединений, работающих при изменяющихся температуре и давлении и может быть использовано, например, в тепловыделяющих сборках ядерных реакторов для уплотнения технологических каналов канальных ядерных реакторов.

К уплотнительным узлам, используемым в тепловыделяющих сборках, предъявляются повышенные требования: обеспечение надежности герметизации технологических каналов ядерных реакторов, исключение операций предварительной подготовки уплотняемых поверхностей технологических каналов после каждого извлечения тепловыделяющей сборки. Кроме того, в ходе операции по уплотнению и разуплотнению канала ядерного реактора уплотнительный узел тепловыделяющей сборки взаимодействует как с элементами канала реактора, так и с механизмами перегрузочной машины, соосность которых иногда нарушается. Поэтому от эксплуатационным качеств уплотнительного узла зависит надежность работы реактора и перегрузочной машины. Известна также конструкция уплотнения [1] содержащая уплотнительное средство, выполненное в виде металлического кольца, контактирующего с нажимной шайбой. Недостаток данной конструкции состоит в том, что материал прокладки затекает в зазоры сопрягаемых деталей. При разуплотнении соединения наблюдались повреждения уплотняемых поверхностей. В конструкции уплотнительного узла [2] уплотнительное средство выполнено в виде набора шевронных манжет, контактирующих с конической канавкой нажимной шайбы. Недостатками этой конструкции являются большие габариты уплотнительного узла, значительные усилия при установке уплотнительного узла в силу большого трения шевронных манжет об уплотняемую поверхность.

Наиболее близким аналогом предлагаемого технического решения является уплотнительная кольцевая манжета, содержащая чередующиеся слои, выполненные из металла и наполнителя [3].

Недостатками ближайшего аналога являются: заниженная работоспособность уплотнительной кольцевой манжеты из-за подлипания материала наполнителя к уплотняемым поверхностям подвески тепловыделяющей сборки (ТВС) и технологического канала (ТК), набухание наполнителя в воде в период нахождения уплотнительной кольцевой манжеты (УКМ) на ТВС в транспортном положении внутри скафандра перегрузочной машины перед загрузкой ТВС в ядерный реактор, отсутствие гидрозащиты рабочей поверхности УКМ при эксплуатации ее в уплотнении подвески ТВС в период загрузки и периодической перегрузки ядерного топлива, протекание процессов химической коррозии на уплотняемых поверхностях подвесок ТВС и в каналах реактора за счет высокой коррозионной активности ионов хлора и фтора, выделяющихся из пористых асбестосодержащих материалов наполнителя УКМ, например парониты марок ПОН, ТП-1р, ПА и др.

Существенным фактором, влияющим на надежность и длительность работы УКМ является то, что в процессе сборки не всегда удается обеспечить постоянный диаметр всего уплотнительного пакета из-за наличия в разбросах наружных и внутренних размеров U-образных слоев УКМ, неоднородности материала наполнителя и упругой деформации металлического каркаса. Это приводит к тому, что наблюдаются проскоки уплотняемой среды в месте неплотного прилегания уплотнительных колец к уплотняемой поверхности, вымыванию материала наполнителя и образованию свищей. На практике, с целью обеспечения герметичности уплотнения, вынуждены увеличивать усилие поджатия, что в свою очередь приводит к усилению налипания наполнителя на уплотняемую поверхность и к переходу от манжетного - самоуплотняющегося режима работы к режиму работы обычного сальника.

Задача, решаемая изобретением, заключается в повышении гидрозащиты УКМ, в исключении дополнительного сжатия и налипания наполнителя УКМ к уплотняемой поверхности ускоряющим процесс протекания химической коррозии и в конечном итоге в повышении надежности и увеличении длительности работы УКМ.

Сущность изобретения состоит в том, что уплотнительная кольцевая манжета, содержащая пакет чередующихся слоев металла и наполнителя, снабжена дополнительным уплотнительным средством в виде упругодеформируемого покрытия, выполненного на рабочей поверхности пакета. В порядке уточнения и развития сущности изобретения, предлагается в уплотнительной кольцевой манжете дополнительное уплотнительное средство выполнить из антифрикационного материала, или из материала на основе кремнеорганического олигомера или силиконового каучука, или выполнить на основе эластичной эпоксидной композиции. Кроме того, на наружной поверхности дополнительного уплотнительного средства предложено выполнить радиусные кольцевые канавки.

Дополнительное уплотнительное средство, выполненное на рабочей поверхности пакета, из материалов, описанных выше, позволяет исключить недостатки уплотнительной кольцевой манжеты известной из ближайшего аналога. Материал дополнительного уплотнительного средства растягиваясь в пределах упругой деформации смещается вместе с материалом слоев металла и наполнителя и заполняет пространство между манжетой и стенкой технологического канала, не допуская подлипания материала наполнителя к уплотняемым поверхностям. Основной эффект от работы дополнительного уплотнительного средства наблюдается по месту контакта слоя металла с уплотняемой поверхностью. За счет дополнительного уплотнительного средства компенсируется разброс диаметров установленных металлических слоев, а следовательно и надежность уплотнения, исключается дополнительное поджатие манжеты и, как следствие, исключаются проскоки уплотняемой среды, налипание наполнителя на поверхность технологического канала. Исключение прямого контакта материала наполнителя с поверхностью технологического канала исключает процесс химической коррозии на уплотняемых поверхностях. Радиусные кольцевые канавки, образованные на дополнительном уплотнительном средстве, получают по специальной технологии, обеспечивающей внедрение материала антифрикационного покрытия в межслойные щели пакета УКМ, что дополнительно препятствует сдвигу покрытия при установке уплотнения в каналы реактора и способствуют переносу антифрикационной коррозионнозащитной графитовой смазки в места трения упругодеформирующихся металлических лопастей с материалом наполнителя. Кроме того, наличие радиусных кольцевых канавок дополнительно повышает противозадирные свойства покрытия, так как они являются накопителем для подлипших частиц ранее выгруженного уплотнения. После сжатия УКМ эти частицы и другие фрагменты старого наполнителя охватываются материалом дополнительного эластичного покрытия. В дальнейшем в процессе эксплуатации каналов реактора происходит термостабилизация материала покрытая и его диффузионное сцепление с пористым материалом основного и старого наполнителя. В результате экспериментальных работ установлено, что предпочтительным в настоящее время материалом покрытия является коллоидно-графитовая смесь на основе кремнеорганической композиции являющейся эластичной и терморадиационностойкой, обладающей работоспособностью до 400oC и радиационной стойкостью до 100 Мрад.

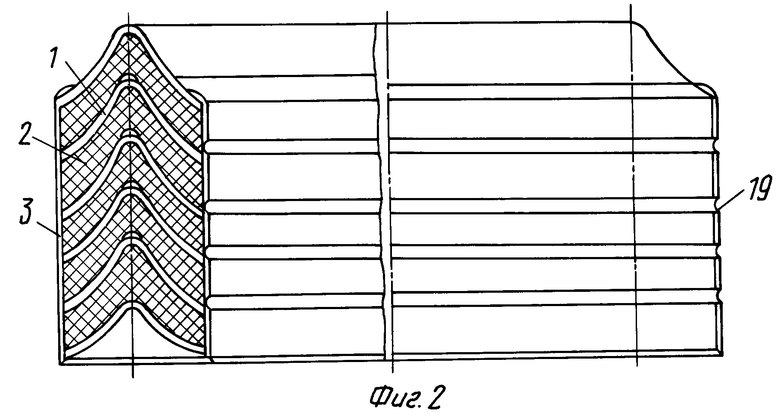

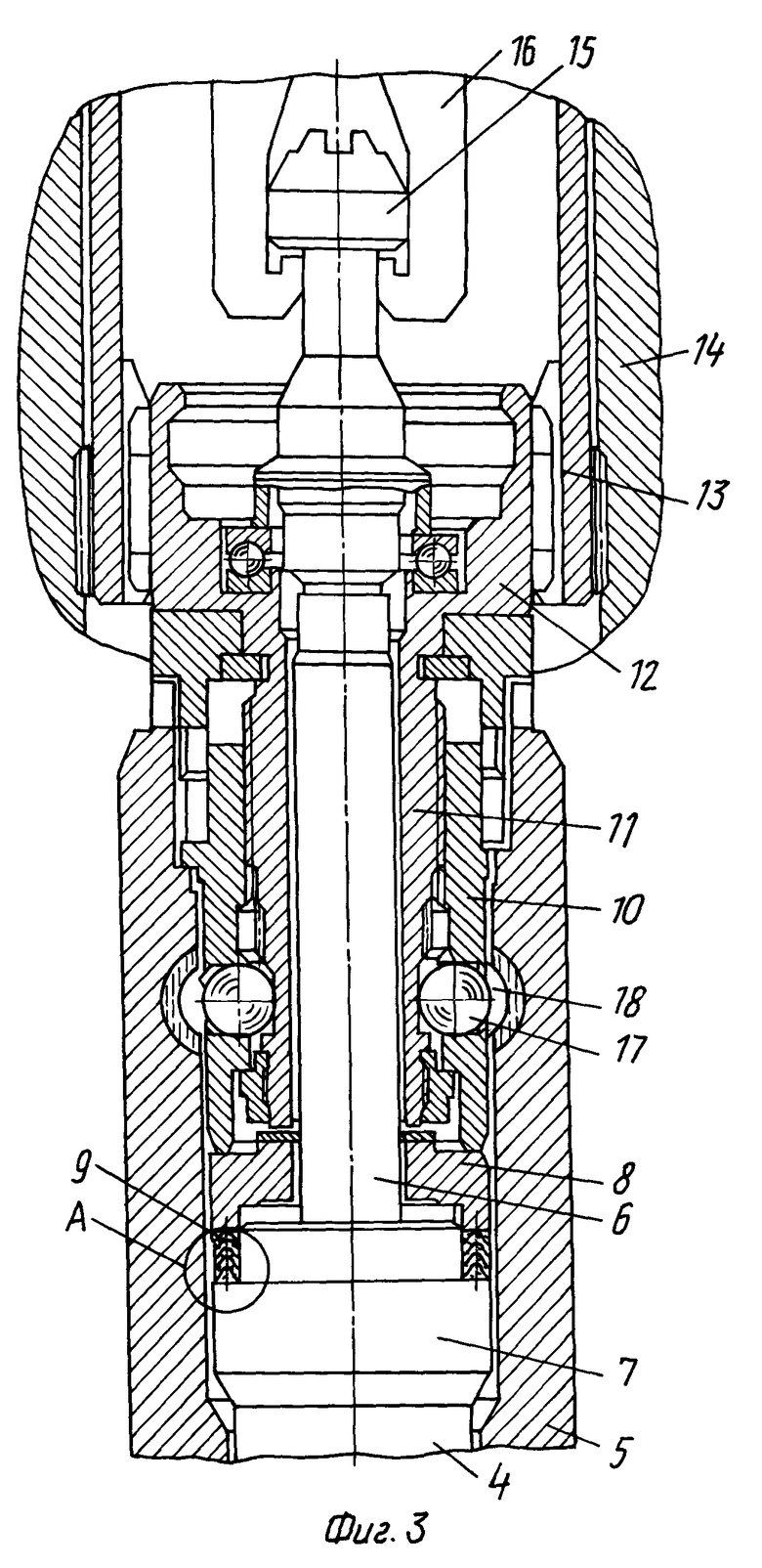

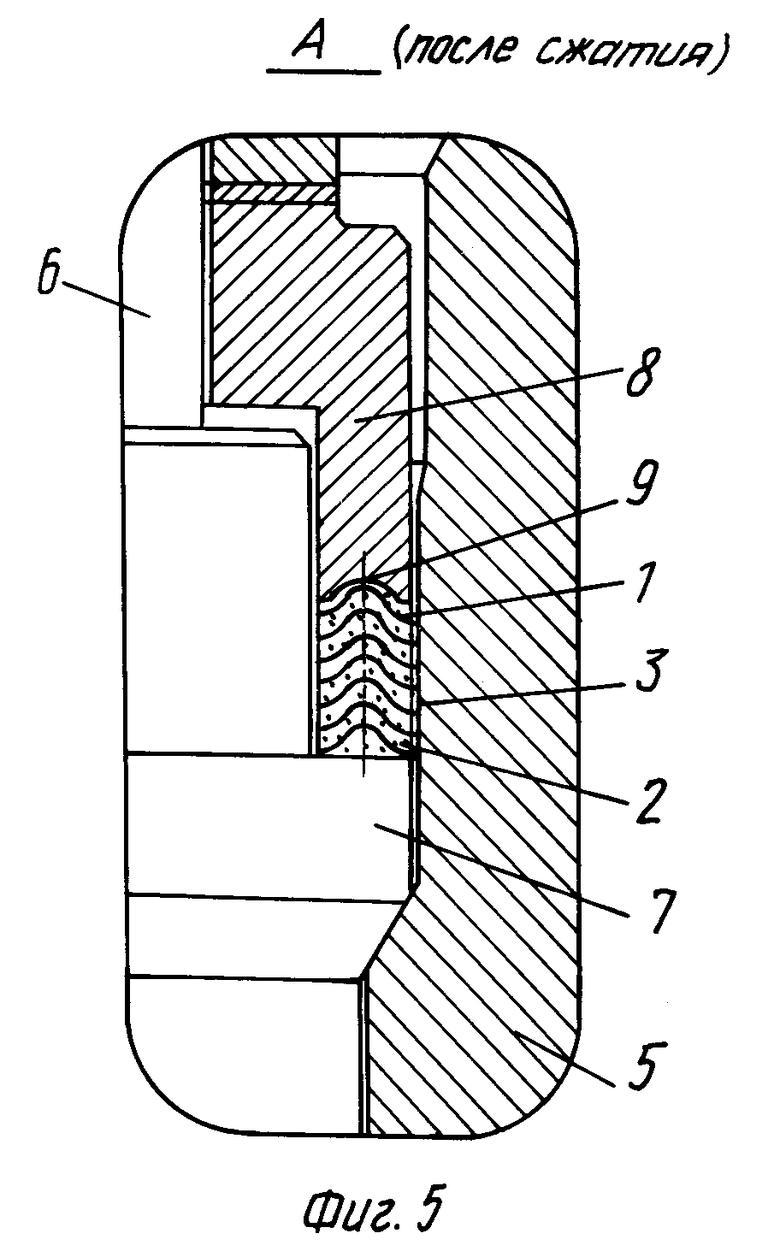

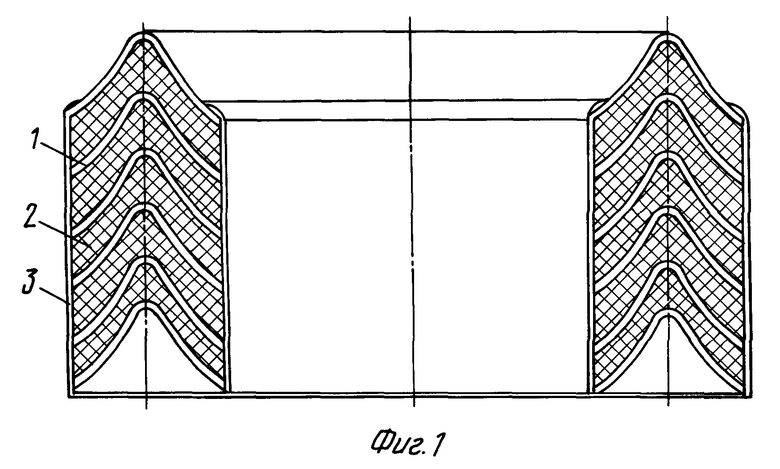

Изобретение поясняется графическими материалами (фиг. 1 - 6;). На фиг. 1 изображен общий вид уплотнительной кольцевой манжеты. На фиг. 2 - вариант исполнения уплотнительной кольцевой манжеты с канавками на наружной поверхности дополнительного уплотнительного средства. На фиг. 3 - общий вид подвески тепловыделяющей сборки с уплотнительной кольцевой манжетой. На фиг. 4 - место А фиг. 3 (до сжатия). На фиг. 5 - место А фиг. 3 (после сжатия). На фиг. 6 - место Б фиг. 4 (после сжатия).

Уплотнительная кольцевая манжета (фиг. 1) содержит пакет чередующихся слоев металла 1 и наполнителя 2. Рабочая поверхность уплотнительной кольцевой манжеты снабжена дополнительным уплотнительным средством 3 в виде упругодеформируемого покрытия. Минимальная толщина уплотнительного средства 3 ориентировочно составляет 0.03 - 0.2 мм, и зависит от величины рабочего давления режимов эксплуатации, свойств материала наполнителя манжеты и дополнительного уплотнительного средства. На фиг. 3 изображена подвеска 4 тепловыделяющей сборки с уплотнительной кольцевой манжетой, размещенной в канале 5 ядерного реактора. Подвеска 4 тепловыделяющей сборки содержит центральный стержень 6 с опорным утолщением 7 внизу. На центральном стержне 6 установлен запирающий механизм, состоящий из нажимной шайбы 8, на нижнем торце у которой выполнена кольцевая канавка 9, и корпуса 10 шарикового замка, в резьбовое отверстие которого ввинчен винт 11 со шлицевой зубчатой головкой 12 под ключ 13 привода герметизации 14 перегрузочной машины. На центральном стержне 6 навинчен грибок 15 под захват 16 перегрузочной машины. На винте 11 имеются копирные поверхности, взаимодействующие с шариками 17, которые размещены в корпусе 10 шарикового замка и выталкиваются в радиальные канавки 18, выполненные в канале 5 реактора.

Работа уплотнительной кольцевой манжеты, на примере подвески 4 тепловыделяющей сборки ядерного реактора, заключается в следующем (фиг. 3, 4, 5, 6). Уплотнительную кольцевую манжету устанавливают между опорным утолщением 7 центрального стержня 6 подвески 4 тепловыделяющей сборки и нажимной шайбой 8 запирающего механизма. Устанавливают вершиной U-образного профиля уплотнительной кольцевой манжеты в кольцевую канавку 9 нажимной шайбы 8. Захватом 16 перегрузочной машины, сцепленным с грибком 15 тепловыделяющую сборку опускают в канал 5 реактора до тех пор, пока корпус 10 шарикового замка не войдет в контакт с опорной поверхностью канала 5 реактора. При этом, корпус 10 шарикового замка блокируется в канале 5 реактора. Запирают подвеску 4, для этого ключом 13 привода герметизации 14 перегрузочной машины, сцепленным с шлицевой зубчатой головкой 12 вращают винт 11, при этом, винт 11, ввинчивается в корпус 10, воздействует на шарики 17 и выталкивает их из корпуса 10 в радиальные канавки 18. При дальнейшем вращении шлицевой зубчатой головки 12, винт 11 воздействует на нажимную шайбу 8, которая своей кольцевой канавкой 9 начинает деформировать первые слои металла 1 и наполнителя 2 уплотнительной кольцевой манжеты. В процессе деформации первых слоев уплотнительной кольцевой манжеты происходит раскрытие профиля слоев металла 1, расположенных ниже, которые своими лопастями выдавливают слои наполнителя 2. В пределах упругой деформации, вместе с материалом слоев металла 1 и наполнителя 2, деформируется материал дополнительного уплотнительного средства 3 заполняя пространство между манжетой и технологическим каналом, при этом дополнительное уплотнительное средство 3 исключает выход и налипание наполнителя 2 на стенки технологического канала.

На фиг. 2 представлен вариант исполнения уплотнительной кольцевой манжеты с канавками 19 на наружной поверхности дополнительного уплотнительного средства 3. Данная уплотнительная кольцевая манжета работает таким же образом, как манжета, описанная выше. Канавки 19 выполнены для того, чтобы повысить сцепляемость покрытия дополнительного уплотнительного средства 3 с наполнителем 2. Они же являются своеобразными карманами для сбора остатков налипшего наполнителя. Форма выполнения слоев металла и наполнителя для достижения указанного технического результата не является принципиальной.

Примеры составов дополнительного уплотнительного средства, указанных в пп. 3, 4 формулы изобретения:

Пример 1. Защитные коррозионностойкие покрытия пористых материалов могут выполняться на основе пленкообразователей из фторопластового лака марки 32-Л ТУ или кремнеорганической жидкости типа ПФМС-4 ГОСТ 15866-70.

Пример 2. Рецептура смесей для антифрикционных покрытий:

Лак кремнеорганический термостойкий ГОСТ 11066-74 - 70%

Графит смазочный C-1 - 20%

Дисульфид молибдена - 10%

Пример 3. Рецептура эластичного терморадиационностойкого антифрикционного (противозадирного) покрытия:

Смесь N 1. Кремнеорганическая - метилфенилполисилоксановая смола (К-43, К-48, К-50) - 76%

Графит кристаллический - 24%

Смесь N 2. Композиция эластичная терморадиационностойкая

КЭТР-1 по ТУ НИИЭМИ (г. Москва) - 72%

Графит смазочный C-1 - 28%

Для придания изделию противозадирных свойств после нанесения дополнительного уплотнительного средства изделие подвергают специальной термообработке.

Предлагаемое техническое решение позволит: увеличить межремонтный период каналов реактора, обеспечить надежность герметизации технологических каналов реактора, увеличить ресурс работы узла уплотнения, сократить затраты на изготовление дополнительного количества манжетных уплотнений.

Список используемой литературы

1. А.С.СССР N 409604, кл. G 21 C 19/00.

2. Л.А.Кондаков "Уплотнение гидравлических систем". Машиностроение, М., 1972 г., рис. 109, е.

3. А.С. N 719349, кл. G 21 C 19/02 - ближайший аналог.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДРИЧЕСКОЕ МНОГОСЛОЙНОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2125307C1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2128866C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1993 |

|

RU2050023C1 |

| УПЛОТНЕНИЕ | 1996 |

|

RU2103575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| ПРИЕМНОЕ УСТРОЙСТВО ДЛЯ ОТРАБОТАВШЕЙ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 1994 |

|

RU2079910C1 |

| ЗАПОРНАЯ ПРОБКА ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2050024C1 |

| СПОСОБ РАЗДЕЛКИ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125308C1 |

| ОЧЕХЛОВАННАЯ ТОПЛИВНАЯ СБОРКА | 1993 |

|

RU2084023C1 |

| ЗАХВАТ ДЛЯ ТРАНСПОРТИРОВАНИЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 1996 |

|

RU2106703C1 |

Изобретение относится к области уплотнительной техники, касается, в частности, цилиндрических поверхностей соединений, работающих при изменяющихся температуре и давлении, и может быть использовано, например, в тепловыделяющих сборках ядерных реакторов для уплотнения технологических каналов канальных ядерных реакторов. Сущность изобретения состоит в том, что уплотнительная кольцевая манжета, содержащая пакет чередующихся слоев металла и наполнителя, снабжена дополнительным уплотнительным средством в виде упругодеформируемого покрытия, выполненного на рабочей поверхности пакета. В порядке уточнения и развития сущности изобретения, предлагается в уплотнительной кольцевой манжете дополнительное уплотнительное средство выполнить из антифрикационного материала или из материала на основе кремнеорганического олигомера или силиконового каучука, или выполнить на основе эластичной эпоксидной композиции. Кроме того, на наружной поверхности дополнительного уплотнительного средства предложено выполнить радиусные кольцевые канавки. Техническое решение позволит увеличить межремонтный период каналов реактора, обеспечить надежность герметизации технологических каналов реактора и увеличить ресурс работы узла уплотнения. 4 з.п.ф-лы, 6 ил.

| Уплотнительный узел | 1976 |

|

SU719349A1 |

| ТЕРМИЧЕСКИЙ ДЕАЭРАТОР | 0 |

|

SU205023A1 |

| US 3467394 A, 1969 | |||

| US 5511797 A, 1996 | |||

| Походная установка для производства хлеба | 1973 |

|

SU483097A1 |

Авторы

Даты

1999-03-10—Публикация

1997-07-01—Подача