Предлагаемый смеситель химически реагирующих между собой веществ предназначен для регулируемого высокопроизводительного смешивания реагентов, вступающих между собой в химическую реакцию с образованием нового вещества, являющегося продуктом реакции исходных веществ, поэтому он может быть использован в химической и фармацевтической промышленности в качестве смесителя реакторов различного назначения.

В настоящее время известны и широко используются смесители различных принципов действия и конструктивного исполнения, описанные, например: Касаткин А. Г. Основные процессы и аппараты химической технологии, М. Химия, 1973, с.711 и далее, Брагинский Л.Н. и др. Перемешивание в жидких средах, Л. Химия, 1984, с.322 и далее, авт. св. СССР N 1063450 кл. B 01 F 07/30, 1982.

Для указанных целей в настоящее время широко применяются аппараты непрерывного действия, описанные в: Странк Ф. Перемешивание и аппараты с мешалками, Л. Химия, 1975, с.69 и далее, авт. св. СССР N 1020155 кл. B 01 F 13/02, 1982.

Известные из указанной литературы и др. аналоги инжекционного, циклонного, пневматического типов и т.п. обладают большими гидравлическими сопротивлениями, поэтому не могут обеспечить высокую производительность и необходимое качество перемешивания.

Прототипом предлагаемого смесителя является смеситель, описанный в авт. св. СССР N 1308370, кл. B 01 F 5/00, 1987.

Смеситель по прототипу содержит цилиндрический канал, по оси которого установлена смесительная камера, в боковых стенках которой выполнены отверстия с изменяющимися по длине смесительной камеры гидравлическими сопротивлениями, а снаружи камера со штуцером ввода реагента, выход цилиндрического канала снабжен диффузором, соединенным с входом реактора.

Так как струи реагента из отверстий смесительной камеры после истечения в поток второго компонента сохраняют свою однородность, а их внешняя поверхность мала для интенсивного вступления в контакт со вторым компонентом, то данные обстоятельства затрудняют высокопроизводительное и качественное перемешивание реагентов, замедляя процесс реакции и снижая выход продукта в реакторе.

Использование отверстий с изменяющимся гидравлическим сопротивлением не обеспечивает плавной регулировки работы смесителя, не позволяет осуществлять оптимизацию технологического процесса при неизбежных изменениях параметров реагентов-компонент.

Технической задачей представляется необходимость повысить качество смешивания компонентов с одновременным повышением производительности этого процесса, при необходимости плавно регулируя его параметры.

Возможность повысить качество перемешивания достигается путем увеличения площади поверхности струй, истекающих из отверстий камеры одного реагента, а плавность регулировки сечения отверстия достигается путем ее выполнения в виде сопла-щели между витками коноида-геликоида, снабженного винтовым устройством регулировки своей высоты.

Геометрическая поверхность коноид-геликоид известна и описана в литературе, используется в технике, например:

математическая энциклопедия, "СЭ", М. 1977 г. с. 914 (т. 1), с.1035 (т. 2), справочник машиностроителя, М. Машгиз, 1968 г. с. 293-298 (том 1), авт. св. СССР N 1589518, кл. B 62 D 57/00.

Для повышения качества смешивания реагирующих компонентов смеси при возможности осуществления плавного регулирования расхода реагента путем увеличения контактной поверхности струй истекающих компонентов, образования завихрений одного компонента в другом смеситель выполнен в виде цилиндрической камеры с входным патрубком одного компонента, коаксиально внутри камеры укреплен с помощью сильфона с винтовым механизмом изменения его высоты коноид-геликоид из полой оболочки аэродинамического профиля витками внахлест друг на друга до полного перекрытия поверхностью последующего витка сопла-щели вдоль крайней кромки предыдущего витка, а полость коноид-геликоида соединена с патрубком входа второго компонента.

Так как при истечении струй первого компонента из щелей между витками коноида-геликоида одновременно высасывается из сопел-щелей кромки витков струя второго компонента, которые вступают в контакт по всей поверхности струй, образуя аэродинамические завихрения внутрь коноида-геликоида, то данное обстоятельство обеспечивает высокое качество перемешивания при осуществлении возможности регулирования сечения сопел-щелей между витками.

Так как при изменении с помощью винтового механизма высоты сильфона одновременно изменяется и высота связанного с ним коноида-геликоида, то это обстоятельство обеспечивает возможность плавной регулировки сечения потоков струй истекающих компонентов при сохранении низкого гидравлического сопротивления, что приводит к возможности создания высокой производительности смесителя при любых соотношениях компонент смеси.

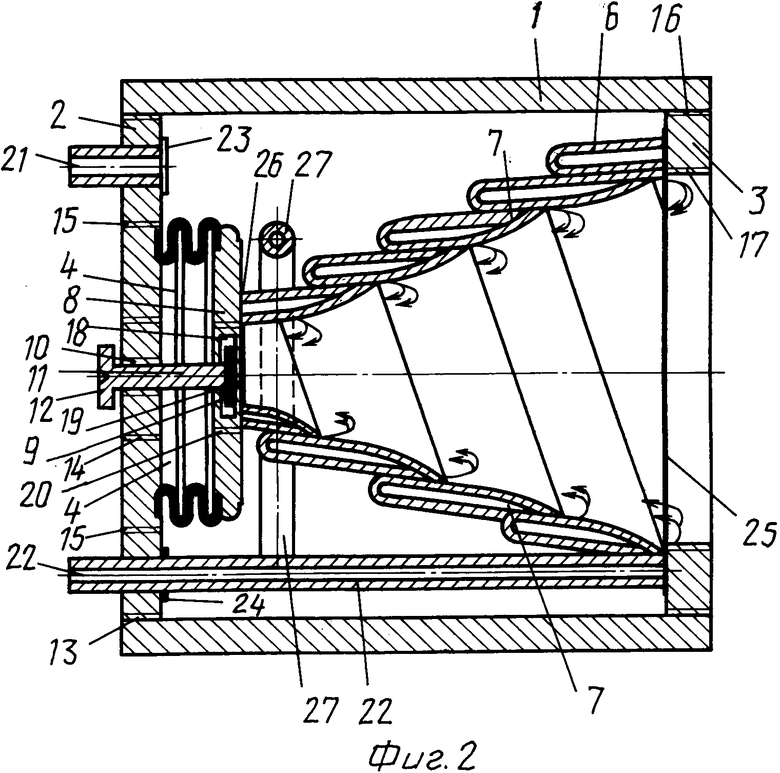

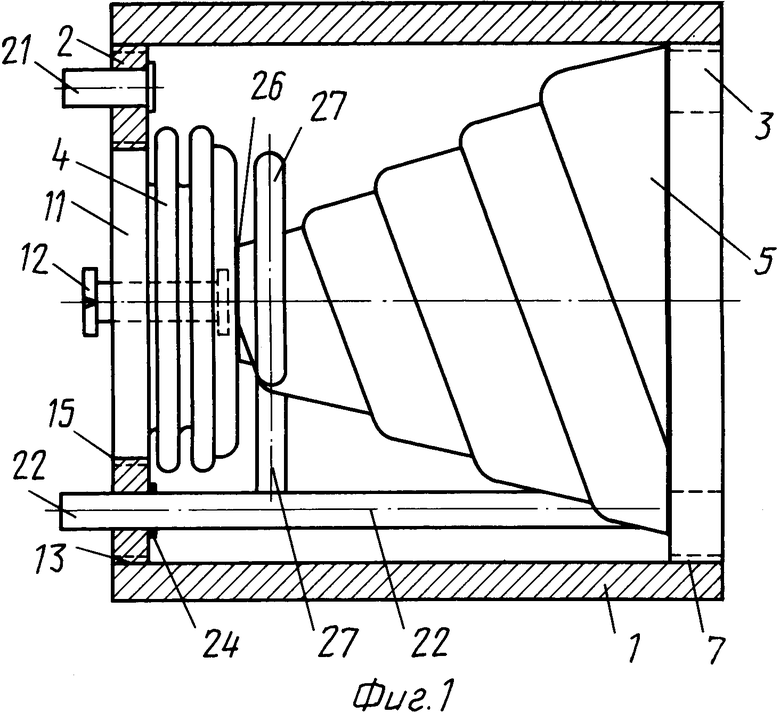

На фиг. 1 показан разрез диаметральной плоскостью камеры смесителя (коноид-геликоид условно не разрезан); на фиг. 2 разрез диаметральной плоскостью камеры и коноида-геликоида смесителя.

Смеситель состоит из цилиндрической камеры 1 в виде стакана с днищем 2 и торцовым кольцом 3, между которыми с помощью сильфона 4 укреплен коноид-геликоид 5 из полой оболочки 6 с щелевидным соплом 7 по крайней кромке, выход которого перекрыт очередным витком внахлест. Между днищем 2 и основанием 8 сильфона 4 помещен винтовой механизм, содержащий упор 9, шток 10 с упорной резьбой в пробке 11 днища 2 и рукоятку 12 регулировки высоты сильфона и высоты коноида-геликоида. Днище 2 соединено со стаканом камеры 1 с помощью резьбы 13, пробка 11 днища 2 соединена с днищем 2 с помощью резьбы 14, днище сильфона 4 соединено с днищем 2 с помощью резьбы 15, торцовое кольцо 3 соединено со стаканом камеры 1 с помощью резьбы 16, внутренняя резьба 17 торцового кольца 3 предназначена для соединения выхода смесителя с диффузором реактора (на чертежах не показаны как типовые, применяемые по своему прямому назначению). Упор 9 винтового механизма соединен с возможностью вращения со сверлением 18 в пробке 19, соединенной с основанием 8 сильфона 4 резьбой 20. Входные патрубки 21 и 29 подвода компонент смеси соединены с днищем 2 и коноидом-геликоидом 5 с помощью сварки 23, 24, сам коноид-геликоид 5 соединен с основанием 8 сильфона 4 и торцовым кольцом 3 с помощью сварки 25 и 26. В случае большегабаритных вариантов исполнения смесителя возможно применение промежуточных соединительных отводов 27 витков геликоида 5 с патрубком 22.

В зависимости от режимов эксплуатации смеситель может иметь рубашку охлаждения, применяемую по своему прямому назначению (на чертежах не показано).

Материалом частей смесителя выбираются сплавы со свойствами в соответствии с условиями эксплуатации, химической активности смешиваемых реагентов, температурного режима процесса, рабочих давлений и т.п. Например, в случае применения смесителя для реакторов в технологической схеме производства эпихлоргидрина преимущественным материалом является инконель и подобные сплавы.

Смеситель работает следующим образом.

Смешиваемые компоненты по патрубкам 21 и 22 под заданным давлением подаются в полость стакана камеры 1 (компонента первая) и в полость оболочки 6 витков коноида-геликоида 5, сопло-щель 7 которого перекрыто витками внахлест в закрытом нерабочем состоянии смесителя. При ввинчивании с помощью рукоятки 12 штока 10 регулятора высоты сильфона 4 упор 9 действует на основание 8 сильфона 4, раздвигая его и сжимая соответственно коноид-геликоид 5, сдвигая относительно друг друга его витки оболочки 6. В результате сопло-щель 7 по кромке оболочки 6 витков приоткрывается, одновременно образуя спиральное сопло-щель между витками коноида-геликоида 5, создавая выход внутрь смесителя струй компонент-реагентов, подаваемых в камеру 1 по патрубку 21 и в полость витков коноида-геликоида 5 по патрубку 22, где протекает процесс смешивания и реакции компонент.

Так как истечение струй компонент из сопел-щелей образует контактную площадь между компонентами по поверхностям струй большой величины, а последние вследствие аэродинамического эффекта образуют завихрения внутрь полости коноида-геликоида, то данное обстоятельство обеспечивает высокое качество смешивания, позволяя повысить скорость реакции процесса.

Так как изменение с помощью винтового механизма с рукояткой 12 регулировки относительно положения витков коноида-геликоида 5 приводит к изменению величины сечения потока и скорости истечения компонента N1, то это обстоятельство непосредственно определяет скорость истечения из сопла-щели 7 компонента 2, что обеспечивает автоматическую регулировку расхода смешиваемых компонентов по заданному режиму технологического процесса.

Так как изменения относительного положения витков коноида-геликоида 5 с помощью рукоятки 12 регулировки возможно непрерывно на любую заданную величину, то данное обстоятельство обеспечивает возможность управления технологическим процессом в соответствии с изменениями параметров компонент, предотвращая срывы режима, что невозможно по прототипу и аналогичным смесителям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1987 |

|

RU2044931C1 |

| Неметаллическая труба | 1984 |

|

SU1200066A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ ПРИРОДНЫХ ВОД | 2004 |

|

RU2264992C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕЙ | 2003 |

|

RU2272825C2 |

| СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРА РЕАГЕНТА | 2008 |

|

RU2382674C1 |

| СМЕСИТЕЛЬ | 1992 |

|

RU2040322C1 |

| Глушитель шума выхлопа | 1985 |

|

SU1268756A1 |

| Смеситель | 1986 |

|

SU1373426A1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И АЭРОДИНАМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294795C2 |

Использование: смеситель химически реагирующих между собой веществ предназначен для регулируемого высокопроизводительного смешивания реагентов, вступающих между собой в химическую реакцию с образованием нового вещества, являющегося продуктом реакции исходных веществ, поэтому он может быть использован в химической и фармацевтической промышленности в качестве смесителя реакторов различного назначения. Сущность изобретения: смесителя сотоит из цилиндрической камеры в виде стакана с партрубком подвода одного из реагентов, по оси каторого с помощью сильфона с винтовым механизмом изменения его высоты размещен коноид-геликоид из полой пластины аэродинамического профиля витками внахлест друг на друга до полного перекрытия поверхностью последующего винта сопла-щели из полости витка вдоль кромки предыдущего витка, а полость витков из полой пластины соединена с патрубком подвода второго реагента. При подаче под заданными давлениями реагентов по подводным патрубкам в камеру и полость пластины витков коноида-геликода струи реагента из камеры между витками коноида-геликоида истекают, высасывая в соответствии со скоростями и давлениями реагентов из сопел-щелей из полостей витков струи реагента, подаваемого в полость пластины витков коноида-геликоида, которые образуют завихрение, внутрь полости коноида-геликоида, создавая условия смешивания и контакта реагентов по большой площади поверхностей спиральных струй и вихрей. Так как с помощью винтового механизма изменения высоты сильфона осуществляется возможность изменения высоты коноида-геликоида, то есть относительно положения витков коноида-геликоида, то данное обстоятельство обеспечивает главную регулировку параметров реагентов, высокое качество смешивания и высокую производительность процесса реакции. 2 ил.

Смеситель химически реагирующих между собой веществ, содержащий камеру с патрубком ввода одного из реагентов и канал и диффузором, снабженным патрубком подвода второго из реагентов, отличающийся тем, что канал с диффузором выполнен в виде коноида-геликоида из полой пластины аэродинамического профиля витками внахлест друг на друга до полного перекрытия поверхностью последующего витка сопла-щели вдоль кромки предыдущего витка, полость пластины витков коноида-геликоида снабжена патрубком подвода второго реагента и коноид-геликоид укреплен коаксиально внутри камеры с возможностью изменения его высоты с помощью сильфона с винтовым механизмом изменения его высоты.

| SU, авторское свидетельство, N 1308370, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-27—Публикация

1996-05-06—Подача