Изобретение относится к конструкции смесителей сыпучих материалов в химической, фармацевтической, пищевой, строительной и других отраслях народного хозяйства.

Известна конструкция смесителя сыпучих материалов (авт. св. СССР 1172584), содержащего вертикальную цилиндрическую смесительную камеру (корпус), секционированную экранами, устройствами для загрузки и выгрузки материала, газоподводящими и газоотводящими патрубками, зону питания в виде псевдоожиженного слоя, сообщенную с помощью циркуляционной трубы с зоной осаждения, подэкранные полости, образованные между экранами и стенками корпуса смесительной камеры, в которые тангенциально введены патрубки газовоздушных потоков, отбойник в зоне осаждения.

Недостатками данной конструкции являются:

1) низкая эффективность процесса перемешивания сыпучих материалов при их движении сплошным потоком в аппарате сверху вниз;

2) высокие энергозатраты, идущие на создание взвешенного слоя в зоне псевдоожижения (в зоне питания), а также на преодоление сопротивления столба твердого материала газовыми струями, поступающими в подэкранные полости, при создании ими поперечно-радиальных перемещений смеси и при их дальнейшем движении вверх аппарата;

3) высокий пылеунос, особенно при смешивании мелкодисперсных и порошкообразных материалов, так как после транспортирования вверх по циркуляционной трубе при выходе из нее поток твердых частиц, отраженный от отбойника, будет пересекаться с газовыми потоками, поступающими в вакуумную систему, как из циркуляционной трубы, так и из подэкранных полостей;

4) нет возможности тонкой регулировки дозирования исходной смеси в циркуляционную трубу, так как засасывание из зоны псевдоожижения (зоны питания) происходит неравномерно (пульсационно).

Наиболее близка к заявляемому устройству конструкция смесителя сыпучих материалов (Свидетельство РФ на полезную модель 5116), содержащая вертикальный цилиндрический корпус с крышкой и коническим днищем, циркуляционную трубу, размещенную по оси корпуса, имеющую возможность вертикального перемещения и снабженную завихрительным устройством, закрепленным на ее верхнем торце, сопло, установленное в нижней части днища соосно циркуляционной трубе и выполненное диаметром, определяемым из соотношения 0,75-0,85 от диаметра циркуляционной трубы, трубные и корпусные экраны в виде усеченных конусов, чередующихся между собой по высоте корпуса аппарата, сепарационный колпак конусно-цилиндрической формы, патрубки для загрузки и выгрузки сыпучих материалов, патрубки для ввода и вывода газовой фазы.

Недостатками данной конструкции являются:

1. Ограниченность работы аппарата по производительности, так как повышение производительности по сыпучему материалу приводит к увеличению габаритных размеров (высоты и диаметра) кольцевой щели.

Увеличение высоты кольцевой щели ограниченно, т.к. при этом увеличивается расстояние между отверстием сопла и нижним торцом циркуляционной трубы, что последовательно приводит сначала к снижению разрежения в зоне кольцевой щели, затем наступает подпор в зоне кольцевой щели и, как следствие, затрудняется движение сыпучего материала по коническому днищу к кольцевой щели, при дальнейшем увеличении высоты кольцевой щели смесь сыпучего материала под собственным весом ссыпается из аппарата, не попадая в пространство циркуляционной трубы. Увеличение диаметра циркуляционной трубы снижает эффективность процесса перемешивания, т.к. сыпучий материал при своем движении вверх внутри циркуляционной трубы распределяется не по всему сечению, а только у стенки трубы в виде пристенного слоя. Кроме того, увеличение диаметра циркуляционной трубы ведет к увеличению размеров завихрительного устройства, а это в свою очередь снижает центробежную силу, участвующую в создании общего вихревого потока смеси, а также ведет к увеличению размеров корпуса аппарата и дополнительному расходу конструкционных материалов.

2. При движении смеси в пространстве между циркуляционной трубой и корпусом аппарата сверху вниз по поверхностям экранов эффективность процесса перемешивания снижается за счет уменьшения центробежной составляющей результирующей силы, действующей на твердые частицы при их продольно-поперечном движении.

Задача изобретения - повышение производительности и эффективности процесса перемешивания сыпучих материалов.

Эта задача решается тем, что в смесителе, включающем вертикальный цилиндрический корпус с крышкой и коническим днищем, циркуляционную трубу, размещенную по оси корпуса, имеющую возможность вертикального перемещения и снабженную завихрительным устройством, закрепленным на ее верхнем торце, сопло, установленное в нижней части днища, соосно циркуляционной трубе, выполненное диаметром, определяемым из соотношения 0,75-0,85 от диаметра циркуляционной трубы, трубные и корпусные экраны в виде усеченных конусов, чередующихся между собой по высоте корпуса аппарата, сепарационный колпак конусно-цилиндрической формы, патрубки для загрузки и выгрузки сыпучих материалов, патрубки для ввода и вывода газовой фазы, на нижнем торце циркуляционной трубы жестко установлена сужающаяся к верху конусообразная насадка, а трубные экраны снабжены днищем, образуя замкнутые подэкранные полости, при этом стенки циркуляционной трубы, граничащие с трубными подэкранными полостями, выполнены проницаемыми для газового потока, а в стенках трубных экранов размещены тангенциальные отверстия.

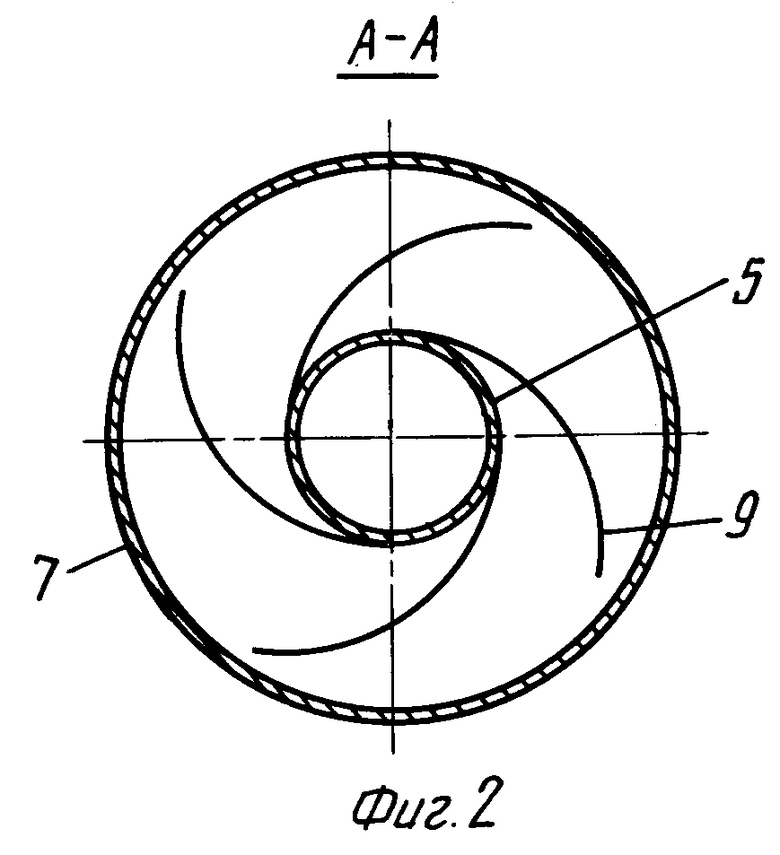

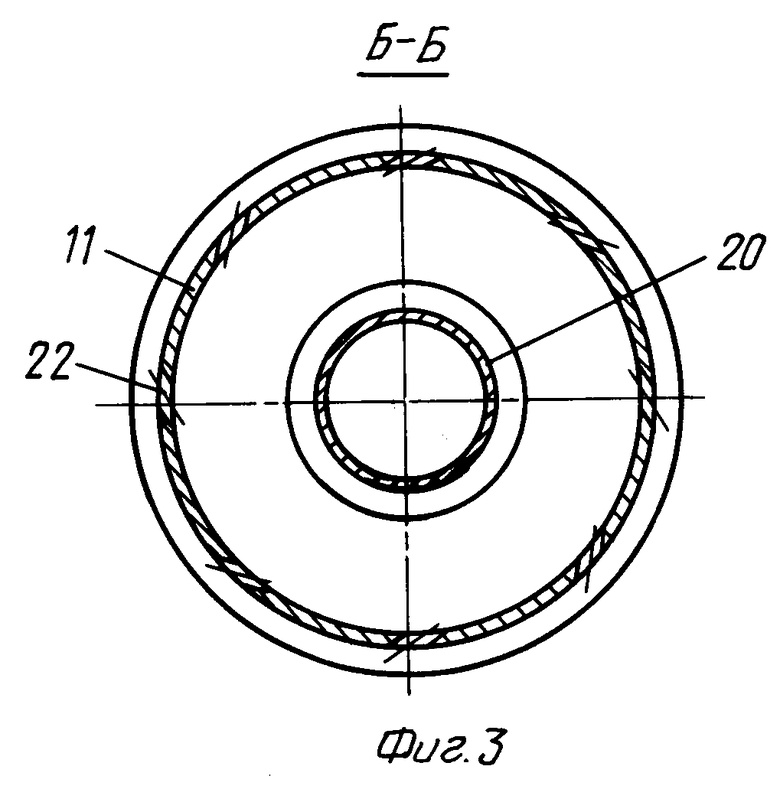

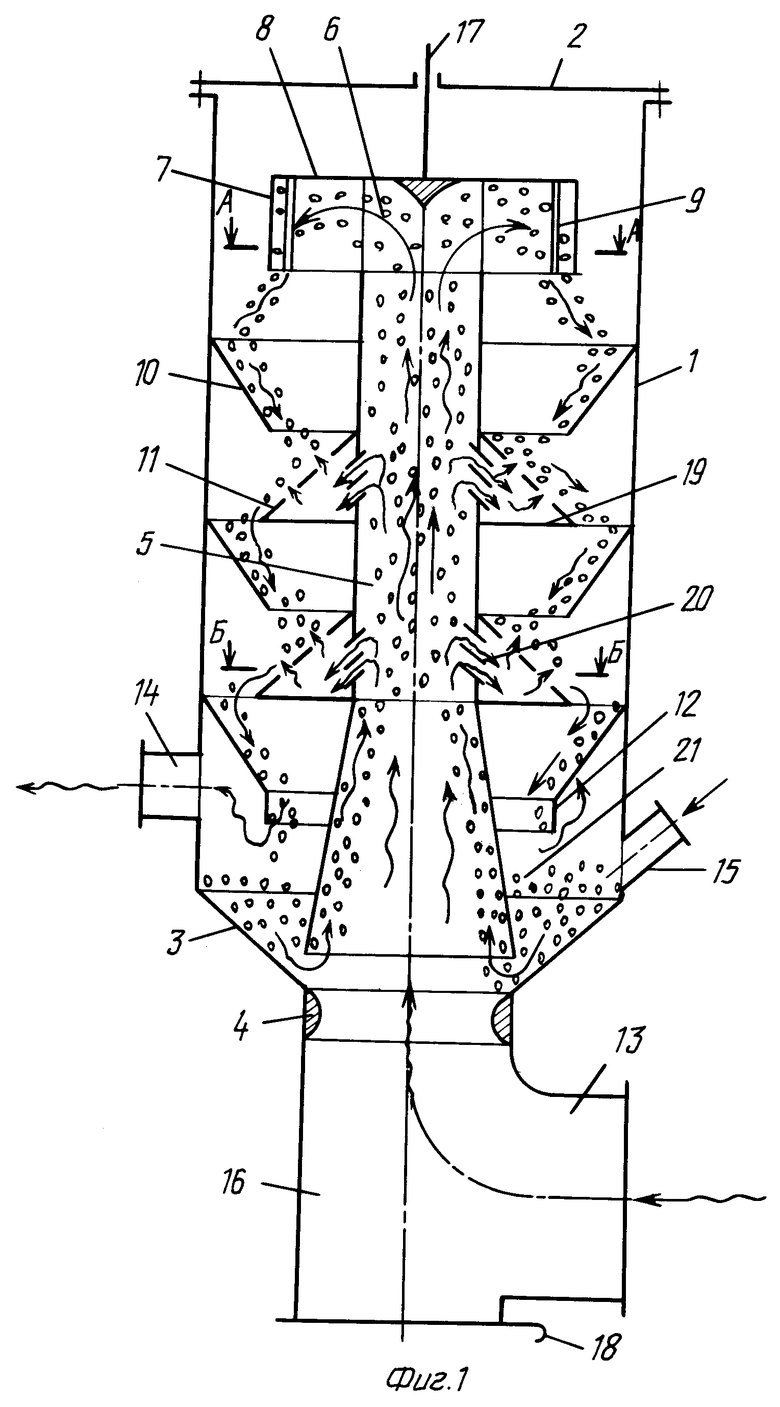

На фиг.1 изображен предлагаемый смеситель, общий вид в разрезе; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1.

Смеситель содержит вертикальный цилиндрический корпус 1 с крышкой 2 и коническим днищем 3, заканчивающимся в нижней части соплом 4, циркуляционную трубу 5, на верхнем торце которой расположено завихрительное устройство 6, состоящее из корпуса 7, крышки 8 и тангенциально закрепленных относительно верхнего торца циркуляционной трубы лопаток 9, расположенные под завихрительным устройством 6 по высоте аппарата экраны: корпусные 10 в виде перевернутых усеченных конусов, прикрепленных к корпусу 1 аппарата расширенной частью и образующих зазор между кромками конусов и циркуляционной трубой 5, и трубные 11 в виде усеченных конусов, прикрепленных к циркуляционной трубе 5 обуженной частью и образующих зазор между нижними кромками конусов и корпусом 1 аппарата, сепарационный колпак 12 конусо-цилиндрической формы, расположенный под экранами 10, 11 в нижней части корпуса 1 соосно ему и закрепленный верхней расширенной частью конуса к корпусу 1 аппарата, образуя зазор между его нижней цилиндрической частью и циркуляционной трубой, патрубки 13 и 14 соответственно для ввода и вывода газового потока, патрубки 15 и 16 соответственно для загрузки и выгрузки сыпучего материала, штангу 17, смонтированную с возможностью вертикального перемещения к крышке 2 корпуса 1 и закрепленную нижним концом к крышке 8 корпуса 7 завихрительного устройства 6, шибер 18, установленный на патрубке 16, днища 19 трубных подэкранных полостей, проницаемые стенки 20 циркуляционной трубы 5 в местах, граничащих с трубными подэкранными полостями, конусообразная насадка 21, установленная на нижнем торце циркуляционной трубы 5 сужением вверх, тангенциальные отверстия 22, размещенные в стенках трубных экранов 11.

Смеситель работает следующим образом:

Твердые сыпучие материалы для смешивания поступают в смеситель в произвольной последовательности через патрубок 15 на коническое днище 3, полностью его заполняя. При этом, циркуляционная труба 5 с насадкой 21 опущена в самое нижнее положение, т.е. насадка 21 своей нижней кромкой опирается на дно 3 аппарата, затем через патрубок 13 подается газовый поток, после чего с помощью штанги 17 циркуляционная труба 5 поднимается, образуя кольцевую щель между нижней кромкой насадки 21 и поверхностью днища 3. Сыпучий материал при этом движется самотеком по конической поверхности днища 3 и через кольцевую щель поступает в пространство насадки 21, где подхватывается газовым потоком, который поступает из сопла 4, двигается снизу вверх по циркуляционной трубе 5, а затем попадает в завихрительное устройство 6.

При этом часть газового потока через проницаемые стенки 20 попадает в трубные подэкранные полости, а затем выходит из них через тангенциальные отверстия 22 в пространство между корпусом 1 и циркуляционной трубой 5.

В завихрительном устройстве твердые и газовые фазы приобретают вращательное движение за счет тангенциально расположенных лопаток 9, и, отражаясь от крышки 8 завихрительного устройства 6, твердая и газовая фазы приобретают обратное движение, а затем выходят из завихрительного устройства 6 в одном направлении. Твердая фаза под действием центробежной силы отбрасывается к внутренней поверхности корпуса 1 аппарата и самотеком двигается вниз по конической поверхности самого верхнего корпусного экрана 10. Затем смесь сыпучих материалов вместе с газовым потоком проходит зазор между нижней кромкой корпусного экрана 10 и циркуляционной трубой 5 и опускается на коническую поверхность трубного экрана 11. При этом сыпучий материал подкручивается дополнительным газовым потоком, поступающим из тангенциальных отверстий 22, а затем самотеком двигается вниз по ее поверхности и проходит зазор между нижней кромкой трубного экрана 11 и корпусом 1 аппарата.

Так, в своем чередовании, пересыпаясь с экрана на экран и двигаясь по их поверхностям в виде тонкого слоя, сыпучие материалы достигают конической поверхности верхней части сепарационного колпака 12, где самотеком происходит перемещение потока твердых частиц, которые затем вместе с газовым потоком проходят зазор между цилиндрической частью сепарационного колпака 12 и циркуляционной трубой 5 и опускаются на коническую поверхность днища 3. После чего цикл циркуляции твердой фазы в смесителе повторяется, а газовый поток поступает в сепарационное пространство, образованное сепарационным колпаком 12 и корпусом 1 аппарата, где происходит отделение его от твердой фазы за счет резкого снижения газового потока и изменения его направления, и затем через патрубок 14 газовый поток удалятся из аппарата.

По окончании заданного времени процесса перемешивания, смеситель отключается от газового потока, открывается шибер 18 и твердая фаза самотеком с днища 3 через патрубок 16 удаляется из аппарата.

После выгрузки продукта из аппарата, циркуляционная труба 5 вместе с насадкой 21 с помощью штанги 17 устанавливается в крайнее нижнее положение, т. е. кольцевая щель между нижней кромкой насадки 21 и поверхностью днища 3 отсутствует. Аппарат готов для проведения следующих процессов перемешивания.

Процесс смещения различных компонентов в предлагаемом смесителе последовательно осуществляется вначале в циркуляционной трубе за счет различных относительных скоростей движения разных как по размеру, так и по плотности частиц (согласно рекомендациям для линий вертикального пневмотранспорта скорость газового потока равна 10-20 м/с (И.М. Разумов. Псевдоожижение и пневмотранспорт сыпучих материалов. М., Химия, 1972)), а затем процесс смешивания компонентов продолжается в завихрительном устройстве за счет возникающих в нем центробежных сил. После чего процесс смешения сыпучих материалов осуществляется при движении их в виде тонкого слоя в аппарате сверху вниз по наклонным поверхностям экранов и конической поверхности сепарационного колпака за счет придания смеси сыпучих материалов поперечных и радиальных перемещений, получаемых при совместном действии закрученных потоков и движении потоков сверху вниз по наклонным поверхностям конических экранов. Затем процесс смешения продолжается при движении твердых частиц по поверхности конического днища к кольцевой щели. В дальнейшем цикл процесса смешения сыпучих материалов повторяется до заданного результата перемешивания.

Наличие в предлагаемом аппарате насадки 21 в виде сужающегося к верху усеченного конуса, расположенной в нижней части циркуляционной трубы 5, при высоких производительностях по сыпучим материалам (а значит, и газовым потокам, т.к. должны сохраняться соотношения диаметра сопла к диаметру нижнего основания насадки как 0,75-0,85) позволяет превратить пристенный слой смеси внутри насадки в равномерный слой сыпучего материала по всему сечению циркуляционной трубы основной ее части. При сужении насадки скорости газового потока повышаются, но за счет отвода части газового потока из циркуляционной трубы через проницаемые стенки 20 в подэкранные полости трубных экранов скорости его снижаются до оптимальных величин.

Проницаемость стенок 20 для газового потока может быть, например, осуществлена с помощью жалюзийного устройства в виде набора колец, установленных с зазором и перекрывающих друг друга (Г.М. Гордон, И.А. Пейсаков. Пылеулавливание и очистка газов. М., Металлургиздат, 1958, стр. 55-56). Газовый поток с твердыми частицами движется в циркуляционной трубе снизу вверх, при этом твердые частицы, многократно ударясь о поверхность колец и отражаясь от них, отбрасываются к оси циркуляционной трубы, а часть газового потока, освобожденная от твердых частиц, проходит через зазоры колец и попадает в подэкранные полости трубных экранов.

Выход газового потока из подэкранных полостей трубных экранов осуществляется через тангенциальные отверстия 22, расположенные в стенках трубных экранов и направленные в сторону вращения общего вихревого потока, находящегося в пространстве между циркуляционной трубой 5 и корпусом аппарата (фиг.3).

Так как в прототипе центробежная составляющая результирующей силы, действующей на твердые частицы после завихрительного устройства, теряет свою силу в аппарате при движении сверху вниз, то предлагаемое конструктивное решение позволяет усиливать центробежную составляющую особенно в нижней части аппарата, что, в свою очередь, повышает эффективность процесса перемешивания на поверхностях трубных экранов по всей высоте аппарата, по сравнению с прототипом. Кроме того, при высоких производительностях работы аппарата предлагаемые конструктивные решения позволяют уменьшать диаметр циркуляционной трубы в верхней ее части, что ведет к уменьшению диаметра завихрительного устройства по сравнению с прототипом, а значит увеличение центробежной силы в общем вихревом потоке, повышает эффективность всего процесса перемешивания и расширяет диапазон предлагаемого аппарата при его работе с высокими производительностями по сыпучим материалам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2596184C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2414289C1 |

| ВЫПАРНОЙ АППАРАТ" | 1972 |

|

SU355961A1 |

| СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И АЭРОДИНАМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294795C2 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1052410A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| СПОСОБ УЛАВЛИВАНИЯ ПЫЛИ И ПЫЛЕУЛОВИТЕЛЬ | 1999 |

|

RU2153916C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

| Пневматический смеситель сыпучих материалов | 1990 |

|

SU1761243A1 |

| Камерный питатель | 1988 |

|

SU1532474A1 |

Изобретение относится к смесителям сыпучих материалов в химической, фармацевтической, пищевой, строительной и других отраслях народного хозяйства. Смеситель содержит вертикальный цилиндрический корпус с крышкой и коническим днищем, циркуляционную трубу, имеющую возможность вертикального перемещения и снабженную на верхнем торце завихрительным устройством. По высоте смесителя расположены трубные и корпусные экраны в виде перевернутых усеченных конусов, чередующихся между собой. Трубные экраны снабжены днищами, образуя замкнутые подэкранные полости. Стенки циркуляционной трубы, граничащие с трубными подэкранными полостями, выполнены проницаемыми для газового потока, а в стенках трубных экранов выполнены тангенциальные отверстия. В нижней части днища соосно с циркуляционной трубой установлено сопло. На нижнем торце циркуляционной трубы установлена сужающаяся к верху конусообразная насадка. Технический результат состоит в расширении диапазона производительности по сыпучим материалам и повышении эффективности процесса перемешивания. 3 ил.

Смеситель сыпучих материалов, содержащий вертикальный цилиндрический корпус с крышкой и коническим днищем, циркуляционную трубу, размещенную на оси корпуса, имеющую возможность вертикального перемещения и снабженную завихрительным устройством, закрепленным на ее верхнем торце, сопло, установленное в нижней части днища соосно циркуляционной трубе и выполненное диаметром, определяемым из соотношения 0,75÷0,85 от диаметра циркуляционной трубы, трубные и корпусные экраны в виде усеченных конусов, чередующихся между собой по высоте корпуса аппарата, сепарационный колпак конусно-цилиндрической формы, патрубки для загрузки и выгрузки сыпучих материалов, патрубки для ввода и вывода газовой фазы, отличающийся тем, что на нижнем торце циркуляционной трубы жёстко установлена сужающаяся к верху конусообразная насадка, а трубные экраны снабжены днищами, образуя замкнутые подэкранные полости, при этом стенки циркуляционной трубы, граничащие с трубными подэкранными полостями, выполнены проницаемыми для газового потока, а в стенках трубных экранов размещены тангенциальные отверстия.

| Автоматическое приспособление для поворота инструмента при канатном бурении скважин | 1925 |

|

SU5116A1 |

| Емкость для технологической обработки и хранения сыпучих и зерновых материалов | 1989 |

|

SU1674945A1 |

| Гравитационный смеситель сыпучих материалов | 1988 |

|

SU1627237A1 |

| Гравитационный смеситель | 1972 |

|

SU484888A1 |

| DE 3837763 A1, 17.05.1990. | |||

Авторы

Даты

2004-01-10—Публикация

2002-05-27—Подача