Изобретение относится к буровой технике и может быть использовано на существующих буровых установках, работающих как на море, так и на суше.

Существующие конструкции верхнеприводных бурильных систем, предназначенные для свинчивания (развинчивания) очередной трубы к буровой колонне (от колонны) и вращение всей колонны, основаны на схеме [1, 2, 3] по которой:

приводное устройство, содержащее электродвигатель, встроено в транспортную тележку (каретку), имеющую возможность перемещаться по вертикальным путям, жестко скрепленным с металлоконструкцией вышки, при этом транспортная тележка штропами подвешена к талевой подвеске;

вертлюг устанавливается над приводным устройством таким образом, чтобы его ствол, имеющий шлицевую расточку, входил в роторную шестерню приводного устройства;

трубозажимное устройство с собственным приводом зажима труб устанавливается под приводным устройством и через собственные штропа или гидравлические амортизаторы подвешивается к корпусу приводного устройства;

элеваторы через собственные штропа подвешиваются к талевой подвеске.

Известна конструкция устройства для бурения скважин, в которой устройство для бурения скважин (верхнеприводная бурильная система) снабжено направляющими скалками, которые жестко соединяют автоматический элеватор с толевой подвеской и между которыми встроены с возможностью независимого перемещения по скалкам трубодержатель, вращатель труб с приводом вращения ствола вертлюга и вертлюг, при этом вертлюг установлен с возможностью и горизонтального перемещения [4]

Несмотря на большие преимущества над вышеуказанными конструкциями, это устройство также имеет недостатки, такие как:

наличие большого количества отдельных элементов (автоматический элеватор, трубодержатель, вращатель труб с приводом, верхняя и нижняя подвески и вертикальные скалки), установленных один над другим, создают определенную сложность и громоздкость конструкции по высоте;

использование разных приводов для вращения верхней трубы и стопорения нижней;

наличие упругой штанги.

Известно устройство для вращения бурильной колонны, в которое входит бурильный блок. Бурильный блок в нижней части снабжен ключом, с помощью которого колонне бурильных труб можно сообщать крутящий момент, при этом ключ содержит две секции, каждая из которых предназначена для создания крутящего момента, направленного в противоположную сторону относительно крутящего момента, создаваемого второй секцией.

Ключ скреплен с бурильным блоком так, что с помощью его двух секций можно соединять или разъединять трубные элементы бурильных труб по их резьбовым стыковочным устройствам [5]

Выбран за прототип.

Конструкция прототипа обладает существенными недостатками, главными из которых являются:

наличие двух раздельных приводов (стопорения нижней трубы и вращения верхней трубы или колонны) требует принятия жестких направляющих вышки для восприятия ими реактивных сил от крутящего момента, создаваемого приводами;

принципиальная невозможность применения указанных устройств на буровых установках отечественного производства;

сложность и громоздкость конструкции, выраженные наличием множества механизмов и элементов, сочлененных со стволом вертлюга, а также необходимость создания усиленного корпуса приводного устройства из-за передачи ему всех силовых нагрузок как от веса колонны, так и от возникающих усилий при ликвидации аварий;

ограниченный диапазон сортамента труб, применяемого при строительстве скважин.

Предложенное изобретение направлено на решение задачи по созданию верхнеприводного бурильного устройства, приемлемого для любых существующих в эксплуатации буровых установок, а также на повышение эксплуатационных качеств, надежности, функциональных возможностей и, как следствие, на сокращение времени производства скважин.

Эта задача решается путем упрощения конструкции за счет использования в устройстве существующих на буровых установках элементов, таких как: вертлюги, элеваторы и буровые ключи, при этом повышается надежность и функциональные возможности

Для этого стопорный ключ и вращатель труб (колонны) выполнен в виде отдельного приводного блока, подвешенного через вертикальные скалки к корпусу вертлюга, а элеватор снабжен собственной подвесной системой, в свою очередь, шарнирно закрепленной к цапфам вертлюга, и имеет возможность вертикального и горизонтального перемещения относительно цапф вертлюга, при этом приводной блок содержит два соосно расположенных жестко скрепленных между собой корпуса с размещенными внутри них вращателем и стопорным ключом, причем привод блока разделен на две части: одна в виде цилиндрических колес и дифференциального блока размещена в корпусах вращателя и стопорного ключа, а другая в виде отдельного цилиндрического редуктора, снабжена четной группой двигателей, имеющих разные направления вращения, установлена на корпусе вращателя, при этом выходной вал редуктора имеет зацепление с сателлитными шестернями дифференциального блока.

Кроме того, стопорный ключ снабжен механизмом зажима труб, механизмом докрепления и раскрепления резьб и роторным колесом с наружными и внутренними зубчатыми венцами для взаимодействия внутренним венцом с зубчатыми секторами механизма зажима труб, а наружным, через промежуточную шестерню, с ведомым колесом, находящимся, в свою очередь, в зацеплении через внутреннюю шлицевую расточку с валом водила дифференциала, а посредством наружного венца с рейкой механизма докрепления и раскрепления резьб, а вращатель снабжен тормозным шкивом, разрезными колодками, основанием, снабженным гидротолкателями, жестко скрепленными с корпусом вращателя, а также роторное колесо, идентичное роторному колесу стопорного ключа, находящееся в зацеплении наружным венцом с корпусом дифференциального блока, а внутренним с наружным зубчатым венцом тормозного шкива, в свою очередь находящегося в зацеплении в верхней части через шлицевую расточку с переводником ствола вертлюга, при этом тормозной шкив установлен с возможностью взаимодействия своей внутренней поверхностью с наружными поверхностями разрезных колодок, имеющих с внутренней стороны конусообразные поверхности, находящиеся в контакте с конусной поверхностью основания.

Другие важные цели достигаются тем, что подвесная система элеватора выполнена в виде двух отдельных блоков, размещенных по обе стороны цапф вертлюга, и содержит корпус со встроенными в нем двумя подвижными вертикальными направляющими, нижние концы которых скреплены траверсой, имеющей в нижней части крюковую опору для накидывания на нее штопор элеватора, при этом корпус выполнен с центральной горизонтальной расточкой, посредством которой он насаживается на ось цапфы, в свою очередь, корпус и нижняя траверса снабжены проушинами для соединения посредством осей с гидроцилиндром вертикального перемещения элеватора, а в корпус вертлюга встроены два гидротолкателя, штоки которых шарнирно соединены с корпусами блоков, обеспечивая возможность поворота подвесной системы относительно осей цапф.

А также за счет установки механизма поворота шарового крана над корпусом вращателя, причем шаровой кран соединен со стволом вертлюга посредством поворотной обоймы, которая снабжена горизонтальным валом ключом, имеющим в средней части зубчатый венец, находящийся в зацеплении с вертикальной рейкой, а с торцев шестигранную обработку под гнездо шарового крана, при этом вертикальная рейка нижним концом встроена в опорное кольцо, которое через опорный подшипник опирается на корпус, имеющий возможность только вертикального перемещения посредством гидротолкателя, встроенного в корпус.

Предлагаемая конструкция верхнеприводного бурильного устройства обеспечивает:

использование устройства на большинстве существующих установок без проведения дополнительных работ на реконструкцию вышки;

автоматическое регулирование крутящего момента и его контроль при вращении колонны;

возможность использования широкого диапазона сортамента труб по диаметрам применяемых при строительстве скважин;

работу с использованием существующих на буровой талевых блоков, вертлюгов, ручных и автоматических элеваторов, буровых ключей, шарового крана, комплекса механизмов спуска-подъема труб;

применение для вращения различных двигателей как электрических, так и гидравлических с разными крутящими моментами, сохраняя при этом неизменность приводного блока;

возможность использования одного привода для вращения ствола вертлюга и стопорения свинчиваемой (развинчиваемой) с ним трубы;

в сочетании с гидравлическим ключом, снабженным идентичными устройствами механизмов вращения и стопорения труб, возможность иметь одну силовую гидростанцию;

быструю замену рабочих органов зажима труб при переходе на другой диапазон труб или при их износе.

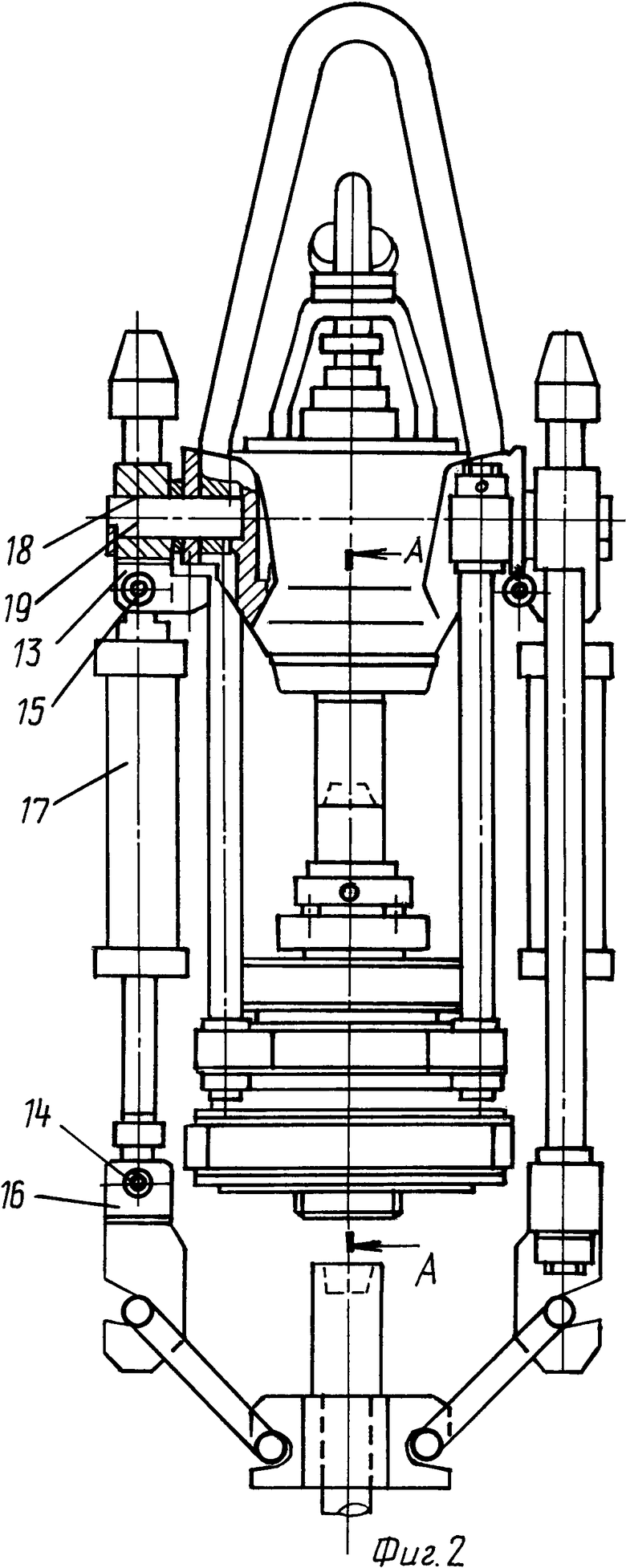

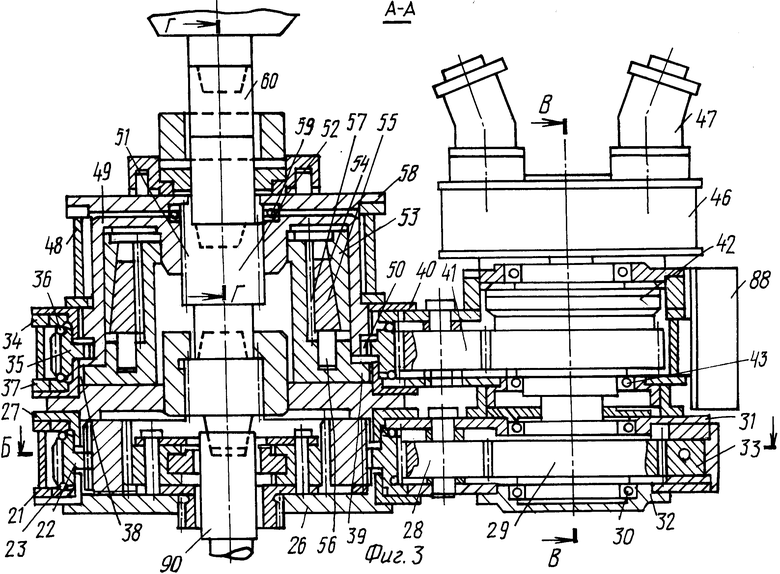

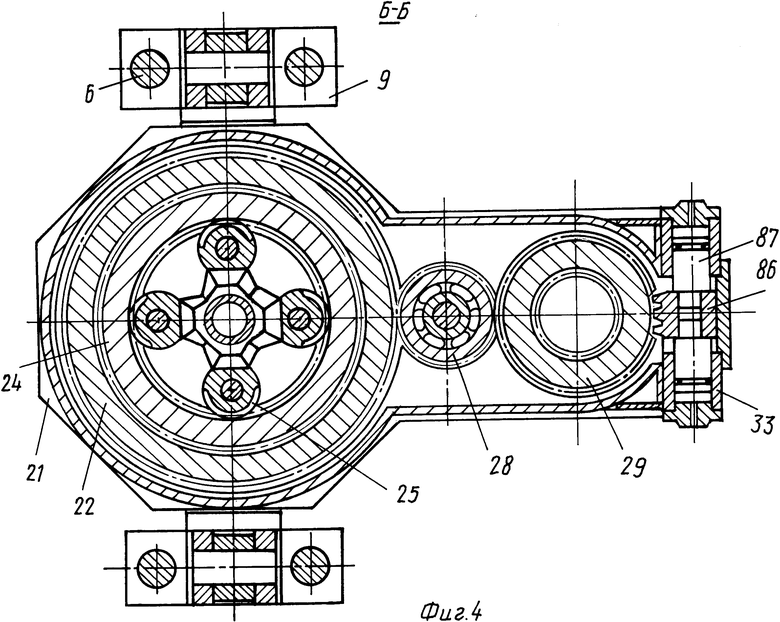

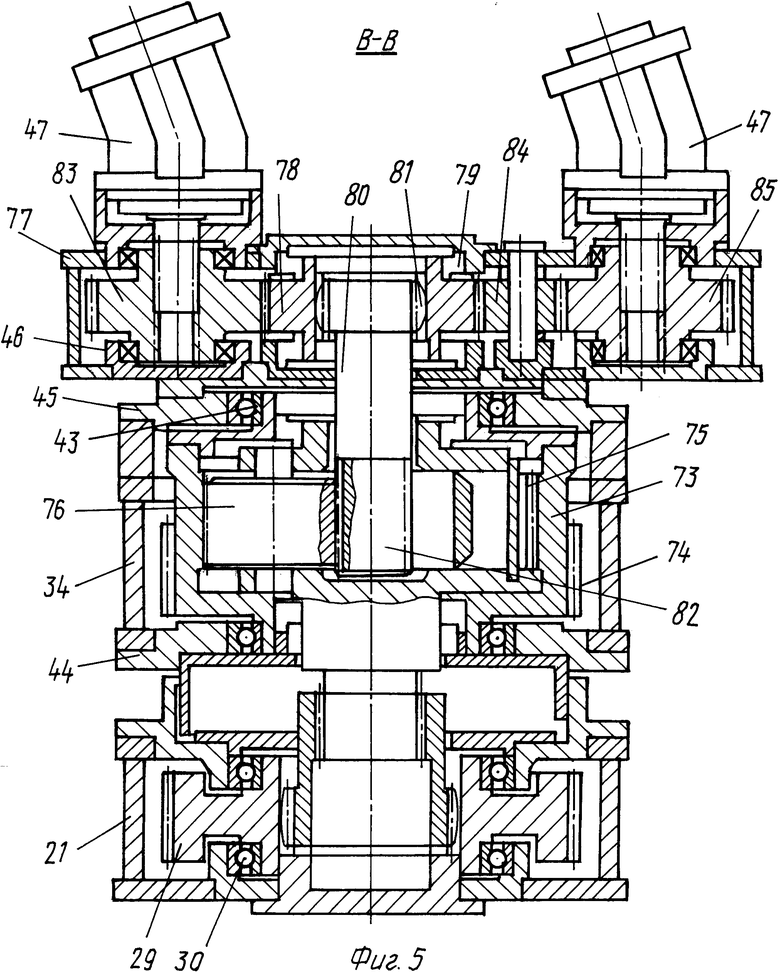

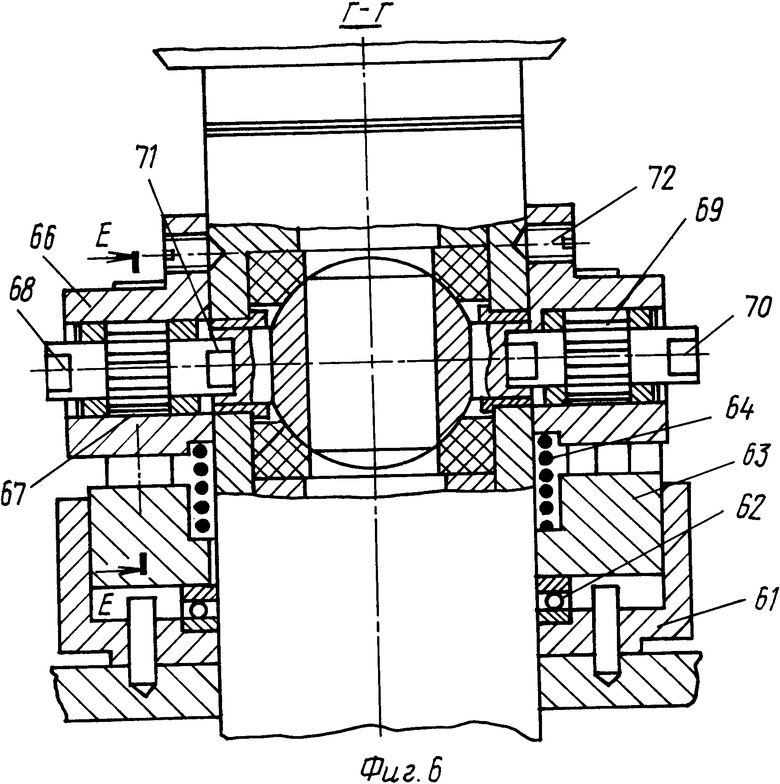

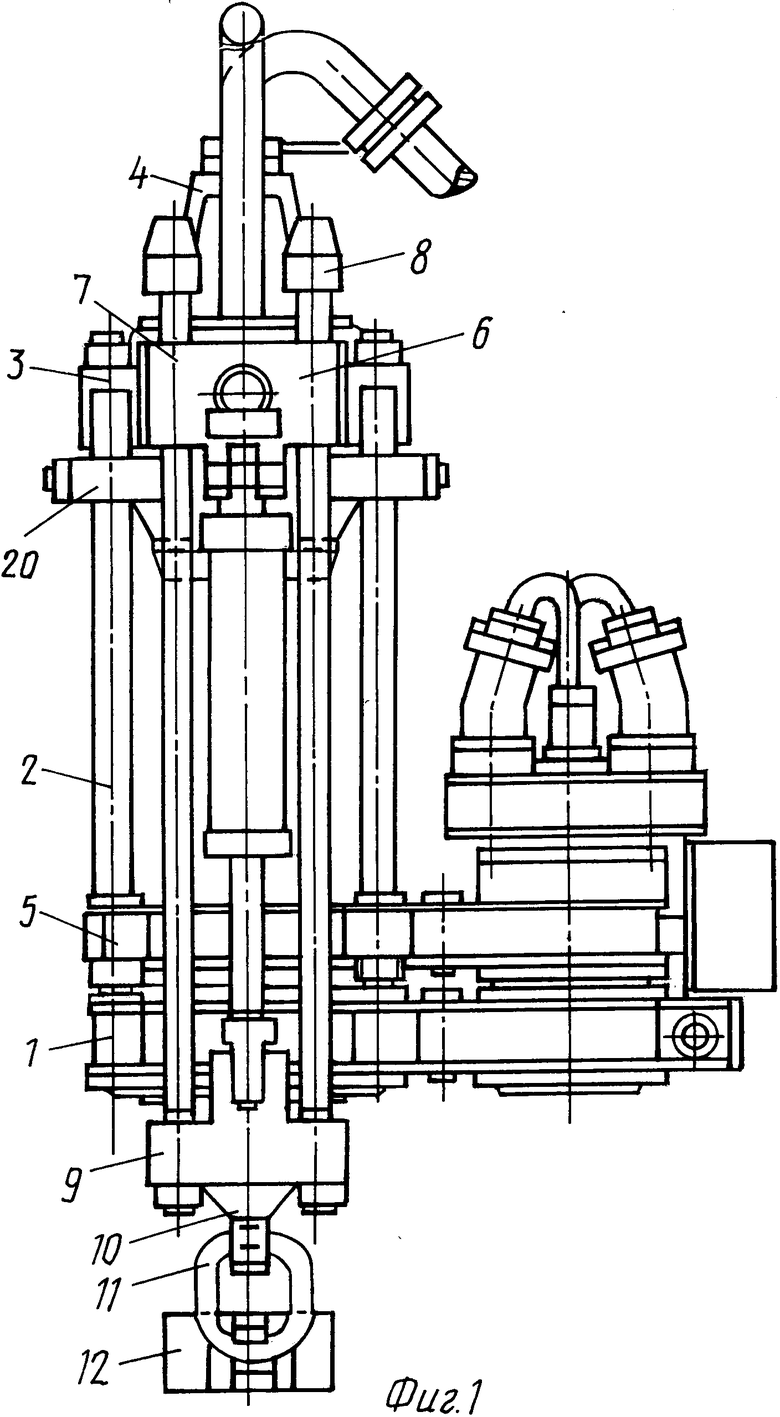

На фиг. 1 представлено устройство, вид сбоку; на фиг. 2 устройство, вид спереди; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 разрез Б-Б на фиг. 3; на фиг. 5 разрез В-В на фиг. 3; на фиг. 6 разрез Г-Г на фиг. 3; на фиг. 7 Е-Е на фиг.6.

Верхнеприводное бурильное устройство (далее устройство) состоит из приводного блока 1, четырех вертикальных скалок 2, жестко скрепленных в верхней части через приварные бобышки 3 с корпусом вертлюга 4, а в нижней части с корпусом вращателя труб 5 приводного блока 1, а также двух подвесных систем 6, каждая их которых состоит из корпуса 7, двух подвижных направляющих скалок 8, жестко скрепленных в нижней части траверсой 9, имеющая в нижней части крюковую опору 10 для накидывания на нее штроп 11 элеватора 12.

Корпус подвесной системы 7 в нижней части имеет проушины 13, а траверса 9 в верхней части проушины 14, в которые посредством осей 15 и 16 встроен гидроцилиндр подъема 17 элеватора 12.

Корпус 7 в центральной части имеет горизонтальную расточку 18, посредством которой он насаживается на ось цапфы 19 вертлюга 4.

Под цапфами 19 вертлюга 4 встроены два гидроцилиндра 20, посредством которых подвесная система 7 имеет возможность поворота относительно осей цапф 19. Корпуса гидроцилиндров 20 приварены к бобышкам 3.

На фиг. 3. 4, 5 представлено расположение и взаимодействие узлов приводного блока 1.

Приводной блок 1 в нижней части снабжен корпусом 21. в котором размещены роторное колесо 22, установленное на опорных подшипниках 23, зубчатое колесо 24, механизм зажима труб 25, нижняя опорная крышка 26, верхняя крышка 27, блок промежуточной шестерни 28, ведомое колесо 29, со встроенными в нем радиальными подшипниками 30, верхней 31 и нижней 32 крышек, и устройство для докрепления и раскрепления резьб 33.

В средней части приводной блок 1 снабжен корпусом 34, внутри которого размещены роторное колесо 35, установленное на опорных подшипниках 36 нижней крышки 37, и скрепленное с ней шлицевым соединением 38 основание 39, верхняя крышка 40, блок промежуточной шестерни 41, блок дифференциала 42, установленного в радиальных подшипниках 43, и размещенного между нижней крышкой 44 и верхней крышкой 45, над которой установлен быстроходный цилиндрический редуктор 46 со встроенными с нем двигателями 47.

В верхней части приводной блок 1 снабжен корпусом 48, внутри которого размещены тормозной шкив 49, установленный на роторное колесо 35 и находящийся с ним в зацеплении через эвольвентные зубья 50.

В верхней части тормозной шкив 49 имеет шлицевую расточку 51, посредством которой он находится в зацеплении со шлицевой расточкой переводника 52. С внутренней стороны тормозного шкива 49 установлены разрезные тормозные колодки 53, имеющие с внутренней стороны конусообразную поверхность 54, посредством которой тормозные колодки 53 находятся в линейном контакте с конусообразной поверхностью кольца 55, нижний торец которого опирается на штоки гидротолкателей 56, в свою очередь, встроенных в основании 39.

Кольцо 55 и основание 39 находится во взаимодействиях через шлицевую расточку 57.

В верхней части корпус 48 закрыт крышкой 58, между которой и верхним торцем тормозного шкива 49 установлен упорный подшипник 59. Над корпусом 48 установлен механизм поворота шарового крана 60, состоящего из корпуса 61 со встроенным в нем на подшипнике 62 опорного кольца 63.

Опорное кольцо 63 имеет центральную расточку под пружину 64 и две вертикальные расточки под установку в них и жесткого закрепления двух вертикальных реек 65. На пружины опирается поворотная обойма 66, имеющая горизонтальную расточку 67, в которую встроены два горизонтальных вала-ключа 68, имеющие в средней части зубчатые венцы 69, а с торцев шестигранную обработку 70 под гнездо 71 шарового крана 60.

Вал-ключ находится во взаимодействии с рейкой 65. Поворотная обойма 66 крепится к корпусу шарового крана 60 винтами 72. Поворот вала-ключа 68 производится при подъеме корпуса 61 посредством гидротолкателя 89.

Дифференциальный блок 42, в свою очередь, содержит корпус 73, имеющий наружные эвольвентные зубья 74 и внутренние 75, которые, в свою очередь, находятся в зацеплениях: наружные с шестерней промежуточного блока 41, а внутренние с тремя сателлитными шестернями 76.

Быстроходный цилиндрический редуктор 46 состоит из: корпуса 77, центрального зубчатого колеса 78, установленного в подшипниках 79, выходного вала 80, сопряженного зацеплениями в верхней части через шлицы 81 с колесом 78, а в нижней части через эвольвентные зубья 82 с шестернями сателлитов 76.

В свою очередь, центральное зубчатое колесо 78 находится в зацеплениях с шестерней 83 и через промежуточную шестерню 84 с шестерней 85. Шестерни 83 и 85 насажены на валы двигателей 47.

Механизм докрепления-раскрепления резьб 33 состоит из рейки 86 и двух гидроцилиндров 87. Рейка 86 и гидроцилиндры 87 встроены в корпус 21 приводного блока 1. К торцу корпуса 34 пристроен панельный блок 88 с гидроаппаратурой.

Верхнеприводное бурильное устройство работает в следующих режимах:

1) в режиме свинчивания-развинчивания труб;

2) в режиме бурения скважин.

В режиме свинчивания-развинчивания.

При этом режиме осуществляется сборка или разборка колонн.

Свинчивание или развинчивания очередной трубы (свечи) с колонной или от колонны выполняется при взаимодействиях механизмов стопорного ключа и механизмов вращателя труб.

Для упрощения понятия рассмотрим момент свинчивания очередной свечи (трубы) с колонной на промежуточном этапе, т.е. ранее эти операции повторялись.

Устройство находится в верхнем положении, его элеватор 12 опущен, зев элеватора раскрыт. Очередная свеча (труба) механизмами (к заявке не относящиеся) выводится на ось скважины таким образом, что при вхождении ее в элеватор нижний торец верхней муфты свечи должен находиться чуть выше верхнего торца элеватора.

Вручную, верховым на вышке, или управлением с пульта, закрывается зев элеватора.

Гидроцилиндрами 17 подвесной системы 7 элеватор 12 поднимается вверх и подхватывает под муфту свечу (трубу) и далее вводит муфту в стопорный ключ в район действия трубозажимного механизма 25. Подъем продолжается до касания резьбовой части муфты с резьбовой частью переходника ствола вертлюга.

Включаются двигатели 47 быстроходного редуктора 46. Вращение и крутящий момент от двигателей через цилиндрические передачи редуктора 46, блока дифференциала 42 и цилиндрических передач (28, 28, 41) стопорного ключа и вращателя труб передаются роторным колесам 22 и 35 с противоположными друг к другу направлениями и знаками. Одновременно автоматически включается гидросистема и подается давление в гидротолкатели 56 тормоза.

Разрезные колодки 53 прижимаются к внутренней поверхности тормозного шкива 49, притормаживая его.

Так как сопротивление вращению у вращателя становится несколько выше, чем у стопорного ключа, то вначале происходит схождение сухарей трубозажимного механизма 25 на муфте трубы и ее зажатие. По мере увеличения сопротивления давление в гидросистеме увеличивается увеличивается и крутящий момент, и при достижении определенной величины приводится во вращение роторное колесо 35 врящателя труб, при этом усилие зажима трубы также увеличивается. Происходит свинчивание свечи с переводником, а через него и со стволом вертлюга.

При касании торцев переходника и муфты свечи происходит резкое возрастание сопротивлений, что приводит к резкому увеличению давления в гидросистеме, а следовательно увеличиваются и крутящие моменты. При достижении определенного давления, установленного на пульте оператором, автоматически открывается клапан в гидросистеме и рабочая жидкость поступает в гидроцилиндр механизма докрепления (раскрепления) резьб.

Выполняется операция по докреплению резьбового соединения и созданию герметичности в соединении, и при достижении ограничительного давления, установленного на пульте, автоматически отлючается гидросистема.

На этом процессы свинчивания и докрепления считаются завершенными. Масло в гидроцилиндрах стравливается, элеватор 12 опускается в нижнее положение.

Свинчивание и докрепление нижней свечи с колонной производится буровым ключом. Этот процесс к заявочному материалу не относится.

Раскрепление резьбового соединения и отвинчивание свечи (трубы) от колонны и ствола вертлюга выполняется в обратном порядке, т.е. вначале свеча отвинчивается от колонны, а затем ствол вертлюга от свечи. Отвинчивание ствола вертлюга от колонны выполняется в последовательности:

гидроцилиндрами 17 элеватор 12 поднимается до упора верхнего торца элеватора нижнего торца верхней муфты свечи;

включается гидросистема на максимальное давление, при котором рабочая жидкость одновременно подается в гидроцилиндр механизма докрепления резьб 33, в гидротолкатели 56 тормоза и в гидромоторы 47 (при гидравлическом приводе вращения ствола вертлюга).

Такая схема включения позволяет максимально, с повышенными крутящими моментами, произвести срыв резьбы, имея при этом незначительные мощности двигателей.

Как только произошел срыв резьбы, т.е. завершился процесс раскрепления - сопротивление трения в резьбе резко сокращается, что приводит к понижению давления в гидросистеме и увеличению числа оборотов вращателя. Одновременно происходит стравливание жидкости в гидроцилиндрах 17 и элеватор вместе со свечой (трубой) опускается вниз до упора. Открывается зев элеватора 12 и свеча выводится из оси скважины.

В режиме бурения скважины.

По завершении свинчивания очередной свечи со стволом вертлюга с пульта управления подаются команды на подачу жидкости в гидротолкатель 89, с помощью которого рейка 65, перемещаясь вверх, поворачивает вал-ключ 68 и вместе с ним и шаровой клапан шарового крана 60, открывая отверстие ствола вертлюга 4. Промывочная жидкость поступает в бурильную колонну 90.

Оператор на пульте переводит рукоятку управления на режим "Бурение". Рабочая жидкость от гидросистемы поступает в оба гидроцилиндра 87 механизма докрепления и раскрепления резьб.

Этой операцией обеспечивается возврат сухарей у трубозажимного механизма 25 стопорного ключа в исходное положение, т.е. между сухарями и трубой образуется диаметральный зазор, при этом обратные реакции от действия усилий гидроцилиндров передаются на корпус стопорного ключа и имеют противоположный знак реакциям взаимодействующих от привода вращателя и замыкаются на корпусе вращателя. Так как корпуса жестко связаны между собой, то реакции взаимоуничтожаются.

При вращении роторного колеса 35 вращателя труб подача жидкости в гидротолкатели 56 тормоза отсутствует.

В экстренных случаях, когда возникает необходимость остановить вращение колонны (ствола вертлюга), оператор может вмешаться, т.е. открыть клапан и подать рабочую жидкость в гидротолкатели 56 для затормаживания тормозного шкива 49.

Дальнейшие операции, связанные с бурением скважины, не описываются, т.к. к заявочному материалу не относятся.

Применение верхнеприводного бурильного устройства на буровых установках позволяет проводить процесс бурения скважины, придавая процессу оптимальные режимы по крутящим моментам, обеспечивая при этом высокую надежность и значительную величину крутящих моментов при использовании двигателей малой мощности, а также исключить на буровой установке наличие жестких направляющих, снизить энергоемкость, металлоемкость и себестоимость изготовления, уменьшить габариты по высоте и, как следствие, уменьшить высоту вышки, улучшить эксплуатационные качества буровой установки.

Существенным преимуществом устройства также является возможность его использования на существующих буровых установках любого класса.

Источники информации

1. Авторское свидетельство СССР N 937745.

2. Патент США N 4489794, кл 175-85, опубл. 1985.

3. Патент США N 4589503, кл 175-13, опубл. 1966.

4. Патент России N 2018617, кл. E 21 B 9/16, опубл. 1994.

5. Заявка EP N 0196284, кл. E 21 B 9/16, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЮЧ ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ ЗАМКОВЫХ СОЕДИНЕНИЙ СКВАЖИННЫХ ТРУБ | 2003 |

|

RU2268983C2 |

| СПОСОБ СВИНЧИВАНИЯ ИЛИ РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273716C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1992 |

|

RU2018617C1 |

| РОБОТ БУРОВОЙ УНИВЕРСАЛЬНЫЙ | 2016 |

|

RU2608136C1 |

| КЛЮЧ ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ ЗАМКОВЫХ СОЕДИНЕНИЙ СКВАЖИННЫХ ТРУБ | 1994 |

|

RU2078901C1 |

| ВРАЩАТЕЛЬ ТРУБ БУРОВЫХ УСТАНОВОК | 1992 |

|

RU2018623C1 |

| ТРУБОЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2078900C1 |

| БУРОВАЯ УСТАНОВКА | 1995 |

|

RU2100565C1 |

| Устройство для бурения скважин | 1990 |

|

SU1723298A1 |

| ВЫСОКОМОМЕНТНЫЙ ТРУБНЫЙ КЛЮЧ | 1991 |

|

RU2019677C1 |

Изобретение относится к бурению нефтяных и газовых скважин и может быть использовано в буровых установках с верхним приводом вращения колонн бурильных труб. Сущность изобретения заключается в том, что верхнеприводное бурильное устройство выполнено в виде отдельного приводного блока, подвешенного через скалки к корпусу вертлюга, а элеватор снабжен собственной подвесной системой, шарнирно закрепленной к цапфам вертлюга, имеет возможность вертикального и горизонтального перемещения. Приводной блок снабжен корпусами с размещенными в них вращателем и стопорным ключом, причем привод блока разделен на две части: одна из которых размещена в корпусах вращателя и стопорного ключа, снабжена дифференциальным блоком, а другая часть в виде отдельного цилиндрического редуктора снабжена четной группой двигателей, имеющих разные направления вращения, и установлена на корпусе вращателя, при этом выходной вал редуктора находится в зацеплении с сателлитными шестернями дифференциального блока. 4 з.п.ф-лы, 7 ил.

| RU, патент N 2018617, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| EP, заявка N 0196284, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-27—Публикация

1995-04-28—Подача