Изобретение относится к буровой технике и может быть использовано на буровых установках для механизации спускоподъемных операций при сборке или разборке бурильных и обсадных колонн.

В настоящее время на буровых установках применяются ключи различных типов, предназначенные для свинчивания бурильных и обсадных труб, при этом операции по докреплению или раскреплению резьбовых соединений выполняются либо вручную с использованием комплектов машинных ключей и пневмораскрепителей, либо ключами, оснащенными многоступенчатыми приводами настройки скоростей вращения и крутящих моментов.

Наиболее распространенными ключами для свинчивания или развинчивания бурильных труб является автоматический буровой ключ типа АКБ с открытым зевом, оснащенный пневматическими приводами вращения верхней трубы и стопорения нижней трубы (1).

К недостаткам этих ключей следует отнести:

- ограниченную возможность применения труб по диаметрам;

- ограниченную возможность по величине передачи трубам крутящего момента при свинчивании или развинчивании.

Известны ключи высокой степени механизации, имеющие встроенные захватные органы, выполненные в виде двух соосно расположенных механизмов, установленных на консольных опорных площадках и соединенных посредством направляющих вертикального перемещения с поворотными относительно общих осей кронштейнами и снабженных узлом позиционирования устройства. В этих ключах для стопорения нижней трубы и вращения верхней трубы используются раздельные приводы, выполненные в виде многоступенчатого редуктора с гидромотором для вращения верхней трубы и в виде гидроцилиндров шарнирно соединенных с наружными и внутренними корпусами для стопорения нижней трубы (2, 3, 4, 5, 6, 7, 8, 9, 10, 11).

Вариант (11) выбран за прототип.

Недостатками прототипа являются:

- обязательное наличие жестких направляющих потребных для гашения реактивных моментов при работе с раздельными приводами вращения и стопорения труб;

- сложность конструкции, выраженная наличием приводов с многоступенчатой системой механической настройки крутящих моментов и частот вращения;

- повышенные контактные и изгибающие напряжения на зубчатые элементы при передаче им высоких крутящих моментов, что приводит к увеличению габаритов, массы и уменьшению надежности работы ключа;

- повышенная трудоемкость по обслуживанию ключа при замене захватных органов при переходе от одного диаметра труб на другой;

- ограниченная возможность применения ключей на буровых установках, оснащенных автоматической системой подачи труб (АСП);

- ограниченная возможность использования ключей при сборке компоновок и свечей.

Указанные проблемы стимулировали поиск новых технических решений.

Предложенное изобретение направлено: на исключение передачи реактивных моментов на внешние конструкции буровой установки; на увеличение функциональных возможностей работы ключа; на сокращение времени замены захватных элементов верхних и нижних рабочих органов ключа и элементов тормозной системы с одновременным обеспечением надежности узлов при увеличении нагрузок на замковые соединения труб.

Эта задача решается путем разделения на отдельные самостоятельные технологические узлы и включает:

- верхний корпус со встроенным в нем устройством докрепления-раскрепления резьб, трубозажимным устройством, тормозным устройством и комплектом промежуточных зубчатых колес;

- нижний корпус со встроенным в нем устройством докрепления-раскрепления резьб, трубозажимным устройством и комплектом промежуточных зубчатых колес;

- привод вращения труб выполнен в виде общего для вращения и стопорения труб приводного блока, содержащего дифференциальный и быстроходный редукторы с гидромоторами;

- позиционер, который выполнен с механизмами горизонтального и вертикального перемещения ключа;

- механизм подачи смазки на резьбовую часть ниппеля навинчиваемой трубы.

При этом верхний корпус выполнен с возможностью его поворота относительно оси трубозажимного устройства и его подъема или опускания относительно нижнего корпуса, механизм вертикального перемещения позиционера ключа выполнен в виде двух самостоятельных узлов, включающий стол и нижнее основание, связанное со столом подвижной колонной со встроенным гидроцилиндром подъема стола, а нижний корпус, в свою очередь, снабжен выдвижными упорами для фиксации верхнего корпуса, двумя кронштейнами и четырьмя стяжками, скрепленными с двумя реечными скалками механизма горизонтального перемещения ключа позиционера, которые связаны через шестеренные блоки с гидроцилиндрами горизонтального перемещения, встроенными в корпус стола.

В свою очередь, тормозное устройство верхнего корпуса содержит шкив, четыре тормозные колодки и скобообразную обойму с размещенными в ней гидроцилиндрами прижима колодок к шкиву; при этом обойма в центральной части имеет зубчатый сектор, находящийся во взаимодействии через рейки и зубчатую шестерню с гидроцилиндрами докрепления-раскрепления резьб, от взаимодействия которых обратные реакции от привода вращения взаимно уничтожаются, а обойма, и через нее тормозной шкив, и трубозажимное устройство получают дополнительный крутящий момент, при этом ключ снабжен дополнительным механизмом докрепления-раскрепления резьб в нижнем корпусе, состоящим из двух гидроцилиндров, связанных штоками с роторным колесом, а корпусами через шарниры с нижним корпусом ключа, а реактивные моменты от приводного блока и действия гидроцилиндров направлены друг к другу с противоположными знаками.

Дополнительно на тормозное устройство верхнего корпуса установлен механизм подачи технологической смазки на резьбовую часть ниппеля навинчиваемой трубы, который содержит основание с радиально размещенными пазами, в которые встроены корпуса блоков с форсунками, имеющие возможность радиального перемещения, при этом каждый корпус выполнен с цилиндрической расточкой, в которую встроен шприцевый механизм, состоящий из золотника с поршнем и пружины.

Технический результат при осуществлении изобретения выражается в использовании в конструкции ключа блочной системы отдельных узлов, оснащенных соответствующими механизмами, при взаимодействии которых выполняются операции:

- по свинчиванию-развичиванию замковых соединенных труб с высокими моментами кручения и стопорения труб с гашением реактивных моментов внутри собственного корпуса ключа и существенного уменьшения нагрузок на зубчатые элементы вращателя и стопорного ключа, обеспечивая надежность срабатывания замковых элементов трубозажимных устройств;

- быстрой замены трубозажимных устройств или их элементов при износе или переходе на другой типоразмер по диаметру скваженных труб за счет использования быстросъемного верхнего корпуса и блочных узлов трубозажимных элементов;

- быстрой замены элементов тормоза при их износе за счет применения сборочных узлов, не связанных с общей разборкой ключа.

Другими факторами, обеспечивающими технический результат, являются:

- увеличение функциональных возможностей в части расширения диапазона диаметров применяемых труб, повышения крутящих моментов, возможности осуществления установки ключа в подвесном варианте, работы ключа как с ручной расстановкой труб, так и с установкой оснащенной АСП;

- применение отдельного механизма подачи смазки на резьбовую часть ниппеля навинчиваемой трубы;

- простота конструкции, ее обслуживание, сборка, наладка и разборка отдельных узлов за счет использования блочных элементов;

- высокая взаимозаменяемость рабочих органов верхнего и нижнего трубозажимных устройств;

- высокая технологичность и сравнительно низкая себестоимость изготовления.

Это позволяет сделать вывод о применении нетрадиционных решений при разработке ключа, о его новизне, высоком уровне конструкции, а возможность изготовления ключа в условиях машиностроительного предприятия не вызывает сомнения.

Сведения, подтверждающие возможность осуществления изобретения, поясняются чертежами, где:

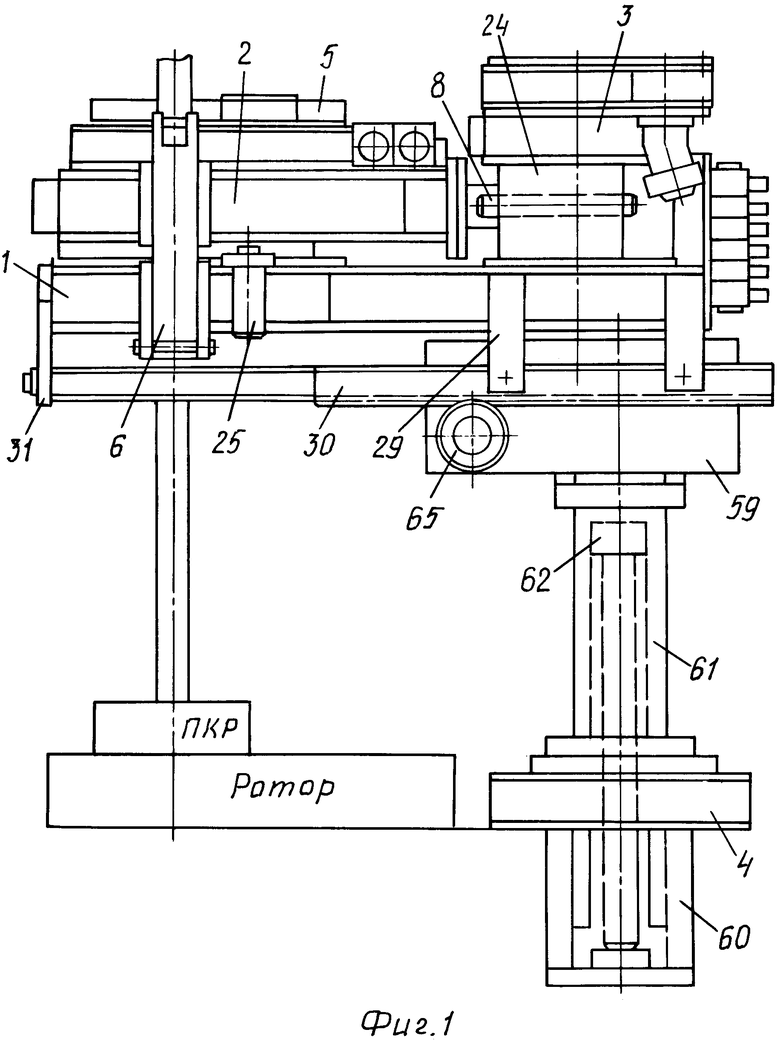

на фиг.1 представлен общий вид ключа с боку;

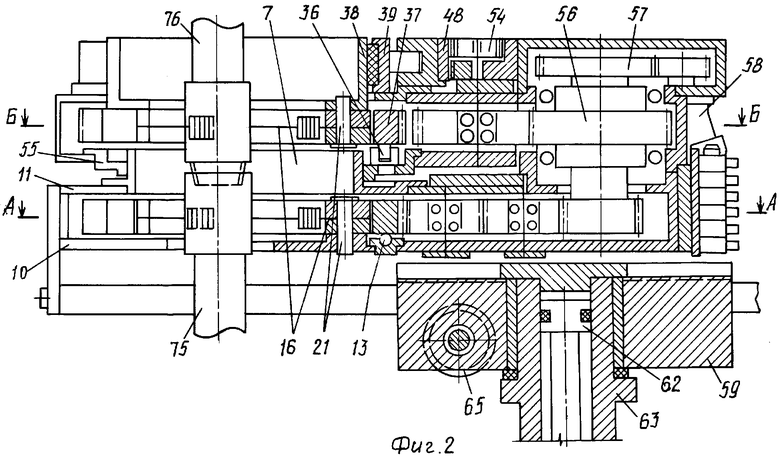

на фиг.2 - общий вид ключа в продольном разрезе;

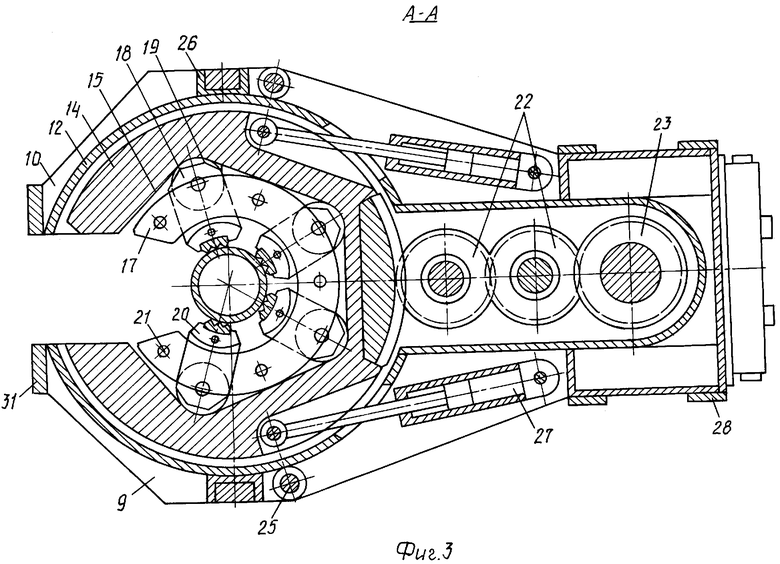

на фиг.3 - вид нижнего корпуса по разрезу А-А;

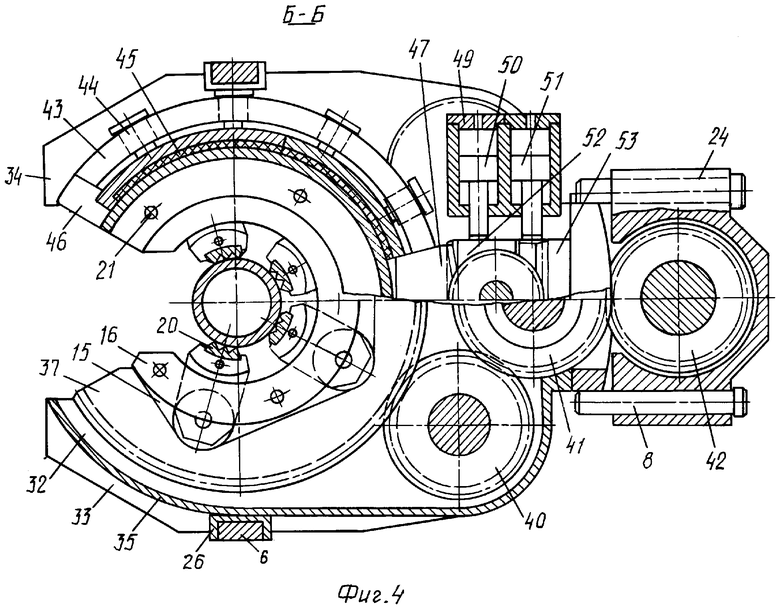

на фиг.4 - вид верхнего корпуса по разрезу Б-Б;

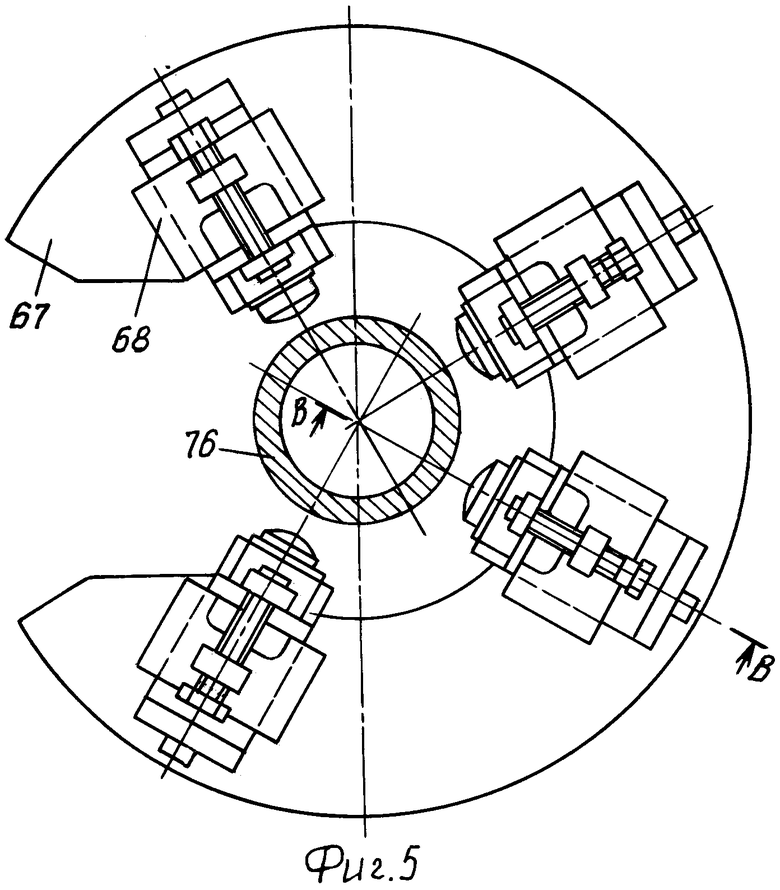

на фиг.5 - вид механизма подачи смазки на резьбовую часть ниппеля, вид сверху;

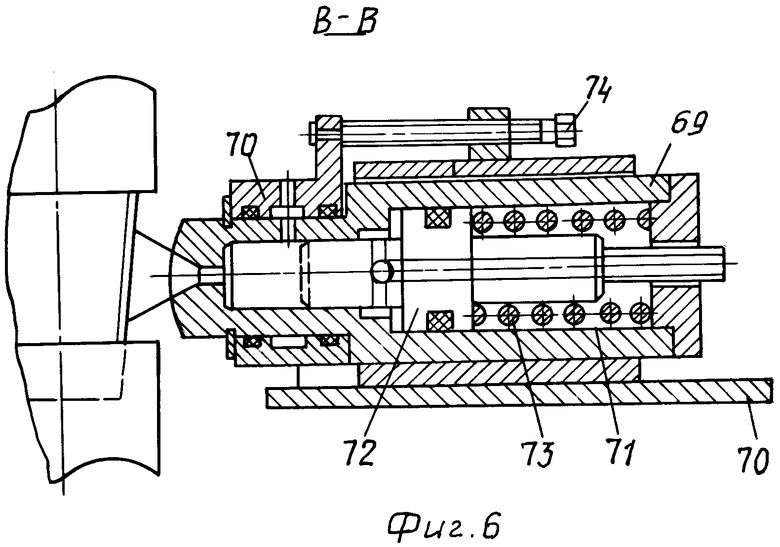

на фиг.6 - вид по разрезу В-В.

Ключ состоит из отдельных технологических узлов:

нижнего корпуса 1, верхнего корпуса 2, общего приводного блока 3, механизма позицирования 4 и механизма подачи смазки на резьбовую часть ниппеля 5.

Нижний и верхний корпуса с передней стороны имеют разъем и связаны между собой боковыми откидными направляющими 6, при этом верхний корпус установлен в цилиндрическую расточку стакана 7 нижнего корпуса и зафиксирован от поворота выдвижными упорами 8.

В свою очередь, нижний корпус 1 содержит раму 9, состоящую из нижнего опорного листа 10, верхнего листа 11 и боковых листов 12, соединяющих верхние и нижние листы, при этом в листе 10 встроены опоры 13, на которые установлено роторное колесо 14, а на лист 11 установлен стакан 7.

Роторное колесо 14 с внутренней стороны имеет копирную поверхность 15, в которую установлено трубозажимное устройство 16, содержащее обойму 17 и четыре ползуна 18, имеющие со стороны копирной поверхности роликовую опору 19, а со стороны трубы челюсть с плашкой из твердого сплава 20.

Обойма 17 зафиксирована с нижним листом 10 дюбелями 21.

Между листами 10 и 11 встроены два промежуточных блока 22, из которых один сопряжен зацеплением с роторным колесом 14, а другой с приводной шестерней 23 приводного блока 3. Со стороны приводного блока 3 в цилиндрическую расточку листа 11 установлен стакан 24, на который установлен приводной блок 3.

Стакан 24 имеет две горизонтальные цилиндрические расточки, в которые вставлены выдвижные упоры 8.

По боковым поверхностям 12 рамы 9 с каждой стороны установлены: со стороны оси трубозажимного устройства 16 - гидроцилиндр 25 подъема верхнего корпуса 2, скоба 26 для откидных направляющих 6, гидроцилиндр докрепления-раскрепления резьб 27, со стороны привода - две площадки 28 для встройки в них четырех стяжек 29, посредством которых нижний корпус 1 скреплен с реечными скалками 30 механизма позицирования 4, а с передней стороны корпус 1 имеет два кронштейна 31, к которым прикреплены скалки 30.

Верхний корпус 2 (фиг.4) также содержит сварную раму 32, состоящую из нижнего опорного листа 33, верхнего листа 34 и боковых листов 35.

На нижнем листе 33 встроены опорные ролики 36, на которые установлено роторное колесо 37, также имеющие копирную поверхность 15, и трубозажимное устройство 16, обойма 17 которого зафиксирована дюбелями 21 со шкивом 38 тормозного устройства 39.

Между листами 33 и 34 встроены два промежуточных блока 40 и промежуточный блок 41, которые сочленены зацеплением: блоки 40 с роторным колесом 37 и блоком 41, а блок 41 с приводной шестерней 42 приводного блока 3.

На верхнем листе 33 по оси трубозажимного устройства 16 установлено тормозное устройство 39, состоящее из шкива 38, скобообразной обоймы 43 с размещенными внутри нее в горизонтальных расточках восьми гидроцилиндров 44 и четырех тормозных колодок 45.

Обойма 43 имеет три выступа, из которых два выступа 46 размещены по краям обоймы, а один 47 по центру обоймы, при этом выступ 47 выполнен с зубчатым сектором 48.

На верхнем листе 33 также установлен механизм докрепления-раскрепления резьб 49, который состоит из двух пар гидроцилиндров 50 и 51, двух реек 52 и 53, и зубчатой шестерни 54. При этом рейка 52 непосредственно связана зацеплением с зубчатым сектором 48 в нижней части, а рейка 53 связана зацеплением с сектором 48 в верхней части через зубчатую шестерню 54.

Гидроцилиндры 50, взаимодействуя с рейкой 52, обеспечивают докрепления резьб при свинчивании, а гидроцилиндры 51 и рейка 53 обеспечивают раскрепление резьб при развинчивании.

По боковым поверхностям корпуса 2 также установлены скобы 26 для откидных направляющих 6, а нижний лист дополнительно снабжен центрирующим стаканом 55.

Приводной блок 3 устанавливается в расточку стакана 24 и состоит из дифференциального редуктора 56 и быстроходного редуктора 57 со встроенными гидромоторами 58.

Механизм вертикального и горизонтального перемещений ключа 4 выполнен в виде двух самостоятельных узлов: стола 59 (верхнего основания) и нижнего основания 60, содержащего подвижную колонну 61 со встроенным гидроцилиндром 62 подъема стола.

В свою очередь, стол 59 по боковым поверхностям имеет два продольных паза, в которые установлены реечные скалки 30, соединенные зацеплением через шестеренные блоки 65 с гидроцилиндрами горизонтального перемещения 66, встроенные в корпусе стола 59 (не показан).

Механизм подачи технологической смазки 5 установлен на скобообразную обойму 43 тормозного устройства 39, состоит из корпуса 67, имеющего радиальные направляющие 68, в которые встроены четыре ползуна 69 с блоком форсунки 70.

Каждый ползун 69 имеет внутреннюю цилиндрическую расточку 71, в которую установлен золотник с поршнем 72 и пружина 73.

Для радиального перемещения ползуна 69 с форсункой 70 используется винтовой механизм 74.

Ключ работает следующим образом. При одновременной замене трубозажимных устройств 16 у нижнего корпуса 1 и верхнего корпуса 2 производится отсоединение откидных направляющих 6, отвод выдвижных упоров 8 внутрь стакана 24 и вручную верхний корпус поворачивают относительно оси трубозажимного устройства, выводя его из расточки стакана 24. После чего с помощью крана извлекается верхний корпус из центрирующего стакана 7.

Замена трубозажимных устройств 16 производится: у верхнего корпуса 2 путем извлечения тормозного шкива 38 вместе с трубозажимным устройством 16 и последующего его отсоединения; у нижнего корпуса путем снятия стакана 7 и отсоединения болтов скрепляющих обойму 17 с нижним листом 10, после чего трубозажимное устройство 16 извлекается из роторного колеса 14.

Свинчивание или развинчивание замковых соединений с докреплением или раскреплением резьб производится по схеме: при свинчивании труб - отклонением рукоятки управления манипулятора включается гидропривод ключа. Вращение и крутящий момент от гидромоторов 58 через зубчатые передачи приводного блока 3, промежуточные шестерни 40 и 41 верхнего корпуса передаются роторным колесам 14 и 37 с противоположными друг к другу направлениями. Одновременно автоматически подается давление в гидроцилиндры 44 тормоза 39, колодки 45 прижимаются к шкиву 38, затормаживая его, а через него и роторное колесо 37. В начале происходит схождение твердосплавных плашек 20 на муфте трубы 75, при этом обойма 17, зафиксированная дюбелями 21 с листом 10 корпуса 1, остается неподвижной.

При достижении определенной величины давления в гидросистеме приводится во вращение колесо 37 и происходит схождение твердосплавных плашек 20 к верхней трубе 76 с последующим ее зажатием, после чего роторное колесо 37 и трубозажимное устройство 16 вращаются вместе как одно целое, а трубе 76 передаются крутящие моменты за счет сцепления плашек 20 с трубой 76 под действием тормозного момента тормозного устройства 39.

При касании торцов ниппеля 76 с муфтой трубы 75 происходит резкое возрастание сопротивлений, что приводит к увеличению давления в гидросистеме и при достижении определенной величины давления автоматически открывается клапан в гидросистеме, и рабочая жидкость поступает в гидроцилиндры 50 механизма докрепления резьб верхнего корпуса 2 и гидроцилиндры 27 механизма докрепления резьб нижнего корпуса 1. Происходит процесс докрепления резьб.

При развинчивании труб отклонением рукоятки управления включается гидросистема на максимальное давление, при котором рабочая жидкость одновременно поступает в гидроцилиндры 51 и 27 механизмов раскрепления резьб, в гидроцилиндры 44 тормоза 39 и гидромоторы 58 - происходит срыв резьбы. Одновременно с началом раскрепления подается давление в гидроцилиндры 25 подъема верхнего корпуса 2.

При завершении операций по свинчиванию или развинчиванию труб ключ отводится от оси скважины в резервную позицию посредством реечных скалок 30, шестеренных блоков 65 и гидроцилиндров 66.

Смазка резьбовой части ниппеля навинчиваемой трубы 76 производится по схеме: ключ опущен в нижнее положение, его блоки 69 с форсунками 70 находятся в позиции резьбовой части ниппеля трубы 76, предварительно вставленной в муфту колонны 75. Подается давление в поршневую часть золотника 72, пружины 73 сжимаются, отводя золотник 72, образуя емкость в передней части блока 72, в которую подается порция смазки. При снятии давления пружины 73 разжимаются, перемещая золотник 72, и выдавливают порцию смазки через форсунки на резьбовую часть ниппеля, после чего ключ поднимается в позицию свинчивания-развинчивания.

Источники информации

1. Буровой ключ автоматический стандартный АКБ-3М2 ТУ 26-02028-79.

2. Патент США № 3550485, МКИ В 25 В 17/00.

3. Патент США № 4585079, МКИ Е 21 В 3/04.

4. Авторское свидетельство № 1170111, МКИ Е 21 В 19/16.

5. Авторское свидетельство № 1640352, МКИ Е 21 В 19/16.

6. Авторское свидетельство № 1498904, МКИ Е 21 В 19/16; 19/00.

7. Авторское свидетельство № 1661335, МКИ Е 21 В 19/16.

8. Патент № 20119677, МКИ 5 Е 21 В 19/16.

9. Патент № 2078901, МКИ Е 21 В 19/16.

10. Патент № 2086400, МКИ Е 21 В 19/16.

11. Авторское свидетельство № 1357537, МКИ Е 21 В 19/16 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРХНЕПРИВОДНОЕ БУРИЛЬНОЕ УСТРОЙСТВО АНАТОЛИЯ ЛИТВИНОВА | 1995 |

|

RU2105861C1 |

| СПОСОБ СВИНЧИВАНИЯ ИЛИ РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273716C2 |

| КЛЮЧ ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ ЗАМКОВЫХ СОЕДИНЕНИЙ СКВАЖИННЫХ ТРУБ | 1994 |

|

RU2078901C1 |

| РОБОТ БУРОВОЙ УНИВЕРСАЛЬНЫЙ | 2016 |

|

RU2608136C1 |

| ТРУБОЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2078900C1 |

| ВЫСОКОМОМЕНТНЫЙ ТРУБНЫЙ КЛЮЧ | 1991 |

|

RU2019677C1 |

| УСТРОЙСТВО ДЛЯ ЗАЖИМА ТРУБНЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2268984C2 |

| СПОСОБ СВИНЧИВАНИЯ ИЛИ РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086400C1 |

| Автомат для свинчивания-развинчивания насосно-компрессорных и бурильных труб | 1986 |

|

SU1452925A1 |

| Ключ для свинчивания и развинчивания замкового соединения бурильных труб | 1981 |

|

SU1002510A1 |

Ключ для свинчивания и развинчивания замковых соединений скваженных труб изобретения относится к области машиностроения, а именно к буровой технике для соединения бурильных и обсадных труб. Цель изобретения - увеличение функциональных возможностей работы ключа, сокращение времени замены захватных элементов верхних и нижних рабочих органов ключа и элементов тормозной системы с одновременным обеспечением надежности узлов при увеличении нагрузок на замковые соединения труб. Ключ разделен на отдельные самостоятельные технологические узлы, содержит верхний и нижний корпуса, имеющие разъемы в передних частях и со встроенными в них зубчатыми роторными колесами, в которых размещены трубозажимные устройства; блоки зубчатых и промежуточных шестерен, общий привод для вращения и стопорения труб, содержащий дифференциальный и быстроходный редукторы с гидромоторами. В свою очередь, верхний корпус выполнен с возможностью его поворота относительно оси трубозажимного устройства и его подъема или опускания относительно нижнего корпуса. При этом корпус снабжен устройством докрепления-раскрепления резьб, тормозным устройством и механизмом подачи технологической смазки на резьбовую часть ниппеля навинчиваемой трубы. А нижний корпус снабжен устройством докрепления-раскрепления резьб. Ключ также имеет позиционер выполненный, с механизмами горизонтального и вертикального перемещения ключа. 2 з.п.ф-лы., 6 ил.

| Устройство раскрепления-докрепления замковых соединений бурильной колонны | 1985 |

|

SU1357537A1 |

Авторы

Даты

2006-01-27—Публикация

2003-11-11—Подача