Изобретение относится к трубопроводному арматуростроению и может быть использовано для перекрытия магистралей в нефтяной, газовой и химической промышленности.

Известно устройство для перекрытия магистралей, содержащее корпус с прямоточными входным и выходным фланцами, запорный тарельчатый элемент, подпружиненный ленточной пружиной, причем запорный элемент соединен с приводным штоком шарнирно-рычажной системы [1] Корпус и фланцы выполнены из механически обработанного металла, например ковкой.

Данное устройство обладает высокой работоспособностью поскольку обеспечивает постоянство герметизирующего усилия. Однако выполнение корпуса из деформированного металла влечет за собой высокую стоимость устройство, что ограничивает возможность его серийного производства.

Известна задвижка для перекрытия магистрали, включающая литой металлический корпус и фланцы, расположенные в корпусе вставные седла, а также подвижный затвор-шибер, который при своем поступательном движении перекрывает проходное сечение задвижки [2]

При изготовлении задвижек с использованием относительно дешевого метода литья корпусов в землю не удается получить малопористый металл. Наличие пор в металле корпусов не обеспечивает герметичности из стенок во внешнюю среду и, особенно, герметичности в зоне расположения седел. Кроме того, при работе на агрессивных жидкостях наличие пор заметно снижает коррозионную стойкость металла корпусов, что приводит к преждевременному выходу задвижек из строя.

Задача изобретения создание такой конструкции задвижки, которая обеспечила бы повышение ее герметичности и стойкости к химическому воздействию рабочей жидкости.

Технический результат достигается тем, что задвижка снабжена кольцами, выполненными из металла, обработанного давлением, а потому практически беспористыми и расположенными между седлами и корпусом с одной стороны и седлами и фланцами с другой, при этом кольца по наружным поверхностям приварены к корпусу и фланцам, а внутри них размещены седла.

Технический результат повышение герметичности и химической стойкости задвижки за счет устранения возможности соприкосновения рабочей жидкости с пористым металлом корпуса и фланцев в зоне седел.

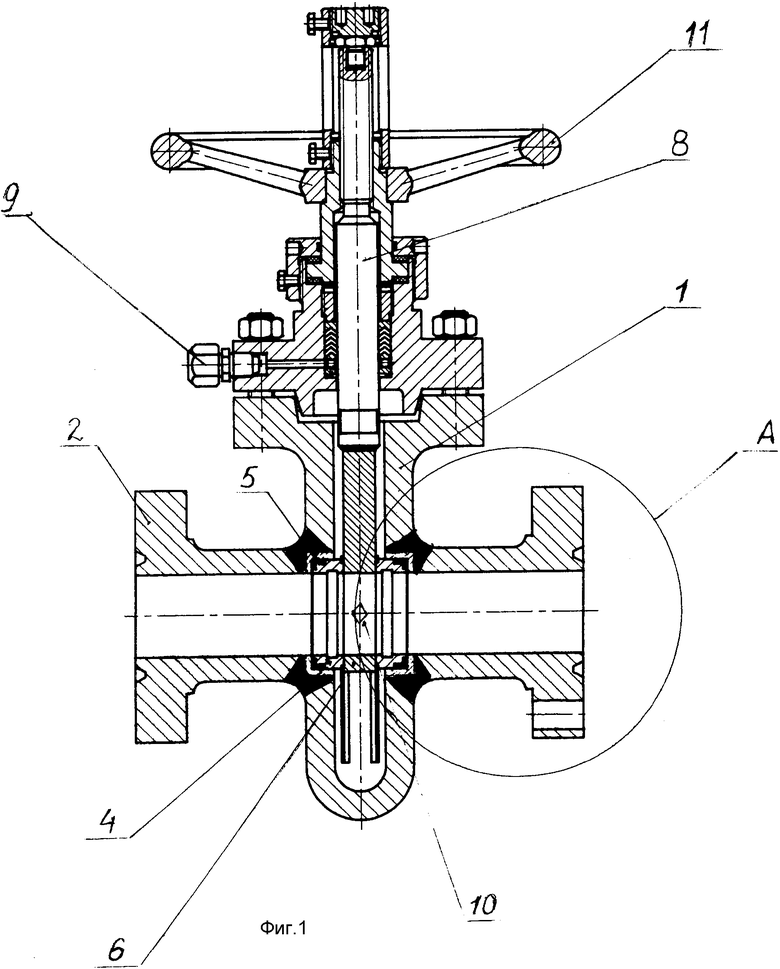

На фиг. 1 изображена задвижка, разрез; на фиг. 2 выносной элемент A.

Задвижка содержит литой корпус 1, литые или механически обработанные входной и выходной фланцы 2 и 3, седла 4, кольца 5, приваренные к корпусу 1 и фланцам 2 и 3 и внутри которых установлены седла 4, выполненные в виде втулок, затвор-шибер 6, тарельчатые пружины 7, шпиндель 8, нагнетательный клапан 9, обеспечивающий заполнение внутренней полости задвижки смазкой, разрядную пробку 10 и маховик 11.

Кольца 5 выполнены из стали и изготовлены, например, штамповкой. Кольца 5 по наружным поверхностям приваривают к литому корпусу 1 и фланцам 2 и 3, например аргоно-дуговой сваркой в атмосфере инертного газа.

Задвижка работает следующим образом.

В открытом положении рабочая жидкость, например нефть, из скважины, поступающая через входной фланец 2, проходит через кольцо 5, расположенное в нем седло 4, отверстие в затворе-шибере 6 и выходит через аналогичное седло-кольцо и выходной фланец 3. При вращении маховика 11 шпиндель 8 и связанный с ним шибер 6 двигаются поступательно, при этом отверстие в шибере 6 смещается относительно отверстий в седлах 4, перекрывая их. Герметичность пары шибер-седло обеспечивается за счет прижатия уплотнительных поверхностей седел 4 к шиберу 6 усилием от действия перепада давления на неразгруженную площадь седла 4 и усилием тарельчатой пружины 7. При вращении маховика 11 в другую сторону шибер 6 смещается до совмещения отверстия в нем с отверстиями в седлах 4, обеспечивая, таким образом, открытие полного проходного сечения.

Снижение давления в корпусе 1 задвижки при ее простое на ремонте осуществляют с помощью разрядной пробки 10.

Герметичность задвижки определялась протечками по контактирующим поверхностям затвора-шибера и седла, а также протечкам по основному металлу седла и корпуса. Отмечена высокая степень герметичности по всем зонам испытаний.

Исследования разрезки металла в зоне кольца, контактирующей со сварным швом, показали отсутствие в ней пор.

Указанный эффект был достигнут за счет наличия в задвижке, в зоне расположения седел, колец, выполненных из практически беспористого металла и расположенных между литым корпусом и седлами с одной стороны и седлами и фланцами с другой.

Проведенные экспериментальные работы подтвердили работоспособность задвижки как по степени герметичности, так и по химической стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИЖАТИЯ ТОНКОЛИСТОВОЙ ЗАГОТОВКИ К ОПРАВКЕ | 1995 |

|

RU2104852C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛИСТОВЫХ ЗАГОТОВОК | 1995 |

|

RU2104825C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ И СПОСОБ ИХ ПАЙКИ | 1994 |

|

RU2104850C1 |

| ЗАДВИЖКА | 2003 |

|

RU2241888C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2105913C1 |

| Задвижка клиновая сварная и способ её сборки | 2021 |

|

RU2774560C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2022 |

|

RU2822725C2 |

| ТЕРМОСТОЙКАЯ ШИБЕРНАЯ ЗАДВИЖКА | 2010 |

|

RU2443926C2 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2019 |

|

RU2730895C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2014 |

|

RU2578548C1 |

Использование: в трубопроводном арматуростроении, в частности для перекрытия магистралей, например в нефтяной, газовой и химической промышленности. Сущность изобретения: в литом металлическом корпусе задвижки между седлами и корпусом с одной стороны и седлами и фланцами с другой установлены кольца из металла, обработанного давлением. Наружная поверхность колец приварена к корпусу и фланцем. Внутри колец размещены седла. 2 ил.

Задвижка для перекрытия магистралей, содержащая литой металлический корпус с фланцами и расположенные в нем седла и шибер, отличающаяся тем, что она снабжена кольцами из металла, обработанного давлением, установленными между седлами и корпусом с одной стороны и седлами и фланцами с другой, при этом наружная поверхность колец приварена к корпусу и фланцам, а седла размещены внутри колец.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 427195, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Слободкин М.С | |||

| и др | |||

| Исполнительные устройства регуляторов | |||

| М.: Недра, 1972, с.125. | |||

Авторы

Даты

1998-02-27—Публикация

1994-09-30—Подача