Изобретение относится к области обработки металлов резанием, в частности к устройствам для обработки листовых заготовок.

Известно устройство для обработки заготовок значительной толщины, где в качестве режущего элемента использован резец. Оно содержит корпус, выполненный с отверстием, в котором установлены прижимной элемент в виде штока, взаимодействующий с пружиной, и регулятор усилия пружины со стороны противоположного его конца, выполненный в виде винтового упора. Подпружиненный шток упирается в головку, на которой закреплен режущий элемент.

Известное устройство может быть использовано при резании заготовок значительной толщины и любой формы, в том числе и листов. Однако при обработке этим устройством тонколистовых заготовок их коробление не позволяет получать готовые изделия заданной толщины. Это происходит ввиду того, что известная конструкция не обеспечивает возможности осуществлять прижим самого листа в процессе резания к столу, на котором он располагается.

Задача изобретения - создание такого устройства, которое позволило бы при обработке листовых заготовок, способных коробиться в процессе резания, получать изделия заданной толщины.

Задача решена за счет того, что в корпусе устройства отверстие, в котором расположен подпружиненный прижимной элемент, выполнено сквозным и удаленным от режущего элемента, а установленный в отверстии прижимной элемент выполнен выступающим по отношению к вершине режущего элемента и расположен перед его кромкой. Корпус может быть выполнен разъемным, причем в одной из его частей расположен режущий элемент, а в другой - прижимной, а обе части соединены крепежным элементом. Часть корпуса, где расположен режущий элемент, может быть выполнена в виде резца. Указанное расположение прижимного элемента позволяет осуществлять в процессе резания его прижим непосредственно к обрабатываемому листу.

Технический результат - исключение влияния коробления листовой заготовки в зоне резания, обеспечивающее изготовление изделий заданной толщины по всей обрабатываемой поверхности листа.

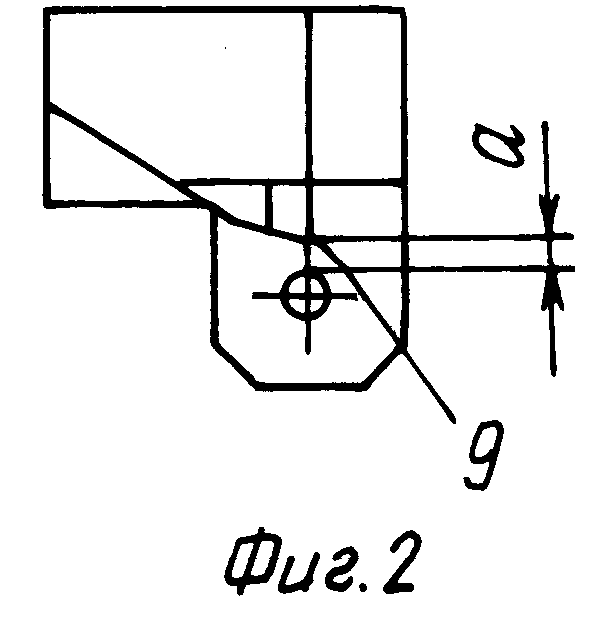

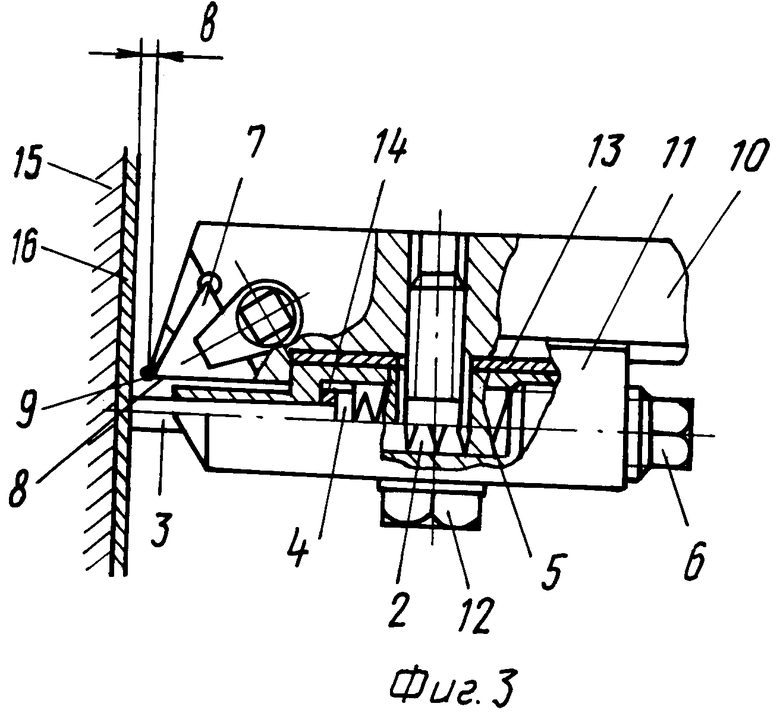

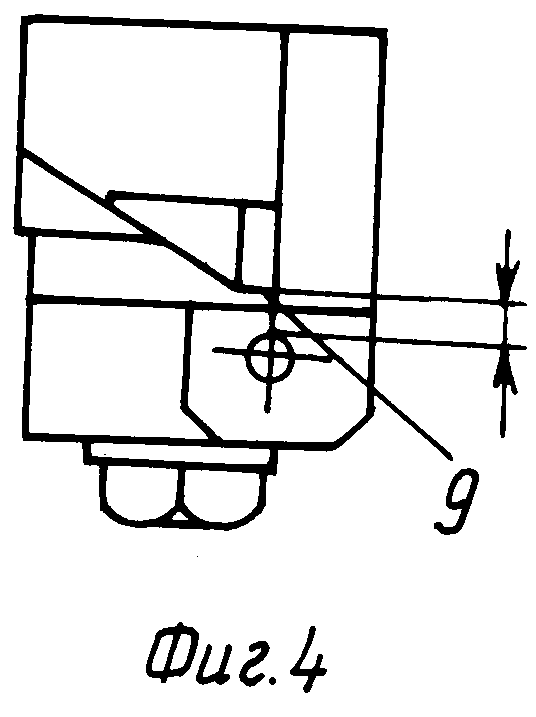

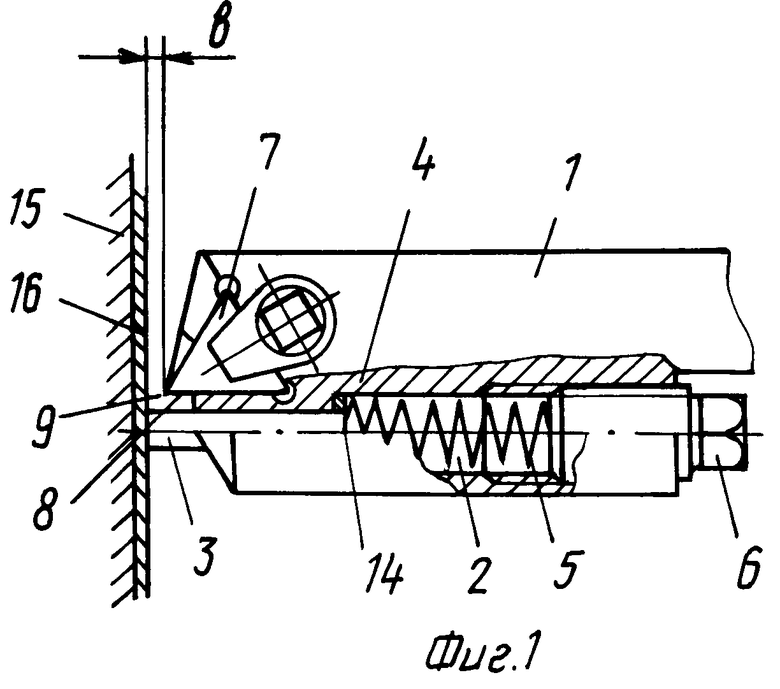

На фиг. 1 представлен общий вид предложенного устройства; на фиг. 2 - вид сбоку на фиг. 1; на фиг. 3 - общий вид устройства, в котором корпус выполнен разъемным; на фиг. 4 - вид сбоку на фиг. 3.

Устройство содержит корпус 1, выполненный со сквозным отверстием 2, в котором расположен прижимной элемент 3, выполненный, например, в виде цилиндра с буртом 4. Установленная в отверстии 2 пружина 5 одним торцем поджимает прижимной элемент 3, а другим - регулятор усилия, выполненный в виде винта 6. В головной части корпуса 1 закреплен режущий элемент 7, например, в виде пластины, удаленный от боковой поверхности прижимного элемента 3 на расстоянии "а", величина которого зависит от толщины готового листа и величины припуска заготовки. Прижимной элемент 3 расположен перед кромкой 8 режущего элемента 7 и выступает по отношению к его вершине 9 на расстояние "в", величина которого зависит от степени коробления листа. Для каждой толщины листа и его габаритных размеров подбирают экспериментально оптимальные величины "а" и "в".

Корпус может быть выполнен разъемным, т.е. состоящим из режущей 10 и прижимной 11 частей, скрепленных между собой крепежным элементом 12, например болтом. Между ними расположена прокладка 13, регулирующая расстояние "а". Режущая 10 часть корпуса 1 может быть выполнена в виде стандартного резца.

Устройство предназначено для обработки листовых заготовок плоской и контурной формы при соотношении габаритных размеров к толщине листа более 50. При таком соотношении происходит коробление листов (отклонение от плоскости). Чем выше величина, тем больше должно быть расстояние "в". Экспериментально определено, что это расстояние больше величины коробления листа на величину не менее 0,5-1,0 толщины листового изделия.

Устройство работает следующим образом.

До закрепления устройства в станке, например токарном, выставляют в нем размеры "а" и "в", предварительно экспериментально определенные в зависимости от заданной толщины готового листа. Величину расстояния "а" выставляют за счет установления прокладки 13 требуемого размера, если используется разъемный корпус устройства. Неразъемный корпус изготавливают индивидуально под требуемую толщину готового листа. Величину расстояния "в" выставляют за счет установления требуемого размера прокладки 14 между буртом 4 прижимного элемента 3 и корпусом 1. Далее, на поверхность оправки 15 закрепляют листовую заготовку 16, а корпус 1 устройства - на резцедержателе станка. Включают станок с оправкой 15. Подводят устройство к поверхности заготовки 16 с учетом глубины врезания. Прижимной элемент 3 прижимается к заготовке 16 с заранее выбранным усилием сжатия пружины 5. Это усилие заранее отрегулировано с помощью винта 6. Усилие сжатия пружины 5 зависит от жесткости листа. Заготовки 16 за счет усиления прижимного элемента 3 прижимается к оправке 15. Процесс прижатия сохраняется на протяжении всего процесса резания. Поскольку прижимной элемент 3 расположен перед кромкой 8 режущего элемента 7, то это обстоятельство позволяет режущему элементу 7 следовать за прижимным элементом 3, обеспечивания в зоне резания постоянное прижатие заготовки 16 к оправке 15.

Пример 1.

Подвергали резанию листовую заготовку в форме диска диаметром 300 мм и толщиной 2 мм. Обрабатывали заготовку до получения заданной толщины готового листа 1 мм. Подбирали величины расстояний "а" и "в". Оптимальная величина "а" выбрана равной 3 мм. Величина выше оптимальной требует большего припуска на заготовке, что экономически невыгодно, а ниже оптимальной - ухудшает съем металла при резании, в связи с близостью расположения прижимного элемента к кромке режущего элемента. Оптимальная величина "в" выбрана равной 2 мм, гарантированное поджатие - 1,5 мм, а величина коробления листа составляла 0,5 мм. По окончании резания измеряли толщину готового листа. Зарегистрировано отклонение от заданного размера в пределах 0,01 - 0,015 мм по всей обработанной поверхности листа. Стружка скатывалась равномерно.

Пример 2.

Обрабатывали диск диаметром 100 мм. Требуемая толщина готового листа равна 0,2 мм. Оптимальная величина "а" выбрана равной 1 мм. Менее 1 мм выбирать расстояние "а" нецелесообразно ввиду ухудшения скатывания стружки при обработке тонколистовых заготовок. Величина расстояния "в" выбрана равной 1 мм, при гарантированном прижатии - 0,7 мм и величине коробления - 0,3 мм. Отклонение от заданной толщины листа составляло 0,01 мм.

Пример 3.

Обрабатывали диск диаметром 1000 мм. Заданная толщина готового листа - 5 мм. Увеличено усилие пружины на прижимной элемент. Величина расстояния "а" выбрана равной 5 мм. Величина расстояния "в" выбрана равной 3 мм, при гарантированном прижатии - 1,5 мм и короблении листа - 1,5 мм. Отклонение от заданной толщины листа составляло 0,05 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИЖАТИЯ ТОНКОЛИСТОВОЙ ЗАГОТОВКИ К ОПРАВКЕ | 1995 |

|

RU2104852C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ И СПОСОБ ИХ ПАЙКИ | 1994 |

|

RU2104850C1 |

| ЗАДВИЖКА | 1994 |

|

RU2105917C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2105913C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 1996 |

|

RU2096533C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 1994 |

|

RU2085807C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2288076C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ НАРЕЗАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ - МЕТЧИК | 1995 |

|

RU2098237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ТРУБ | 2007 |

|

RU2364473C1 |

Использование: изобретение относится к области обработки металлов резанием, в частности к устройствам для обработки листовых заготовок. Сущность изобретения: устройство содержит корпус 1, выполненный со сквозным отверстием 2, в котором размещен прижимной элемент 3, выполненный выступающим по отношению к вершине режущего элемента 3, и расположен перед его кромкой. Прижимной элемент 3 подпружинен пружиной 5. Корпус 1 может быть выполнен разъемным, состоящим из режущей 10 и прижимной 11 частей, которые соединены между собой крепежным элементом 12. При обработке прижимной элемент 3 обеспечивает прижим заготовки в зоне резания. 2 з.п. ф-лы., 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 418279, кл.B 23B 27/00, 1974. | |||

Авторы

Даты

1998-02-20—Публикация

1995-06-26—Подача