Изобретение относится к области обработки металла резанием, в частности к способам прижатия тонколистовых заготовок к оправке при их обработке.

Заявленная технология прижатия тонколистовых заготовок предназначена для обработки листов, имеющих соотношение габаритных размеров к их толщине более 100, при котором происходит коробление листов. Чем больше это соотношение, тем больше величина коробления.

Известны различные способа прижатия тонколистовых заготовок к оправке для осуществления обработки их резанием. Например (см. авт. свид. СССР N 887116, кл. B 23 Q 3/00, 1979), прижатие листов осуществляют с помощью упругого прижима с криволинейной поверхностью. При создании рабочего усилия зажимными элементами прижим выпрямляется и надежно прижимает лист по всей прижимной ее поверхности.

В известном способе надежное прижатие происходит только в зоне прижима в периферийной части листа и не устраняет его коробление в зоне обработки. Способ предназначен для обработки листов небольших габаритов.

Задача исключения коробления листов в процессе резания решена за счет использования вакуума, способствующего прижатию тонколистовой заготовки к оправке за счет разницы давления. В патенте США N 2955829, кл. 279-3, 1960 описана технология прижатия тонколистовых заготовок к оправке с помощью вакуума. Оправка выполнена с улотняемыми канавками по всей прижимной ее поверхности и сообщающимся с ними магистральным каналом. Последний соединен с вакуумным насосом, который постоянно откачивает воздух из канала и канавки. Возникающий между прижимными поверхностями оправки и листом вакуум способствует прижатию листа к оправке, ликвидируя, тем самым, его коробление. Герметизацию магистрального канала осуществляют через вакуумный вентиль. Предварительно перед откачкой воздуха листовая заготовка закрепляется на оправке с помощью прихваток.

В процессе всего периода обработки листа необходима постоянная поддержка вакуума между заготовкой и оправкой. Эта поддержка осуществляется за счет непрерывной работы вакуумного насоса. При внезапном отключении насоса или выхода его из строя происходит падение вакуума, нарушение прижатия заготовки к оправке и появление коробления листа, что снижает надежность процесса обработки. Кроме того, в отдельных случаях бывает технологически невозможно обеспечить постоянную работу вакуумной системы для поддержания вакуума на протяжении всего процесса обработки.

Задача изобретения - создание технологии прижатия тонколистовой заготовки к оправке с помощью вакуума, при которой исключалась бы необходимость постоянного поддержания вакуума в оправке в процессе обработки.

Задача решена за счет того, что закрепление заготовки на оправке осуществляют сваркой периферийной торцевой поверхности заготовки с периферийной поверхностью оправки. Такое закрепление обеспечивает сохранение вакуума между листом и оправкой и после прекращения откачки воздуха из канавок и магистрального канала. В этом случае полученный сварной шов выполняет функции как крепежного, так и уплотняющего элементов. Герметизацию магистрального канала можно осуществлять не только с помощью вакуумного вентиля, но и за счет заварки его отверстия в процессе сварки в атмосфере вакуума.

Технический результат - упрощение технологического цикла и повышение надежности работы за счет исключения использования сложной вакуумной системы в процессе обработки тонколистовых заготовок, а также обеспечение транспортировки закрепленных к оправке листов к месту их обработки.

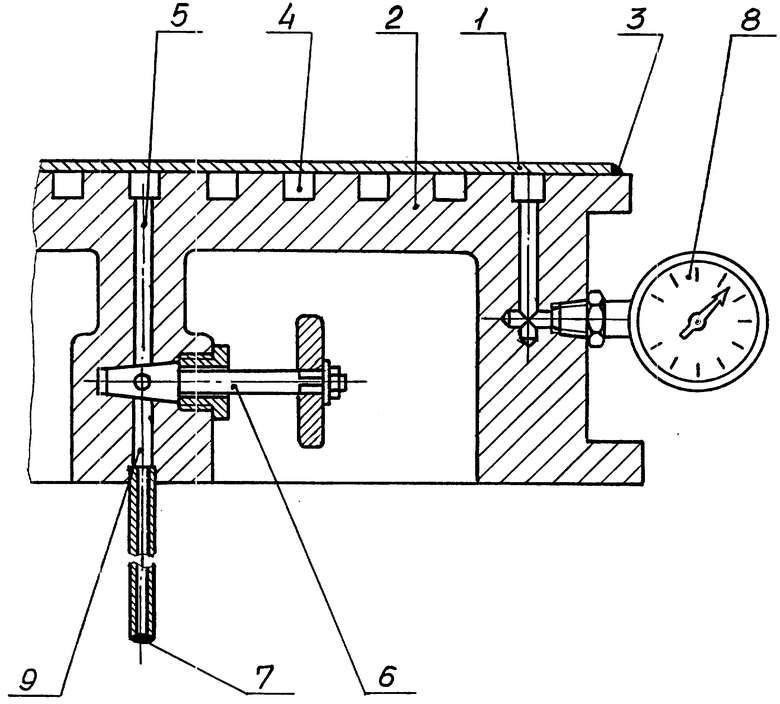

На чертеже изображен общий вид устройства, в котором магистральный канал герметизирован вентилем или сваркой.

Способ согласно изображению осуществляют следующим образом.

Перед процессом обработки резанием периферийную торцевую поверхность листовой заготовки 1 приваривают к оправке 2 аргонно-дуговой сваркой с образованием сварного шва 3. Оправка 2 выполнена с канавками 4, сообщающимися между собой и магистральным каналом 5. Последний может быть герметизирован как вентилем 6, так и сварным швом 7. Устройство снабжено вакуумметром 8, соединенным с канавками 4.

После закрепления сваркой заготовки 1 к оправке 2 магистральный канал 5 подключают к вакуумной системе и осуществляют откачку воздуха между заготовкой и оправкой. Листовая заготовка 1 притягивается к оправке 2 за счет разницы давлений в промежутке между ними и снаружи. Контроль за вакуумом проводят с помощью вакуумметра 8. Откачку ведут до получения вакуума не ниже 1•10-3 мм рт. ст. По достижении требуемого вакуума герметизируют магистральный канал 5 с помощью вентиля 6. При использовании электронно-лучевой камеры для сварки вакуумирование полости между заготовкой и оправкой, а также герметизацию магистрального канала 5 проводят в этой камере. При этом отверстие 9 заваривают с помощью электронного луча. Герметизированное устройство отключают от вакуумной системы и отправляют на обработку.

После обработки резанием и получения листового изделия заданной толщины производят отрезку последнего в зоне сварного шва 3 и снятие его с оправки 2. Для повторного использования оправки открывают вентиль 6 или вскрывают сварной шов 7.

Пример 1.

Необходимо обработать листовую заготовку толщиной 1,5 мм и диаметром 500 мм до толщины, равной 1,2 мм. Лист-заготовку закрепляли на оправке с помощью аргонно-дуговой сварки по их периферийным поверхностям. Сварной шов контролировали на герметичность. Далее оправку с закрепленной на ней заготовкой помещали в электронно-лучевую камеру. Осуществляли откачку воздуха из камеры, а значит и из магистрального канала и канавок оправки. Откачка продолжалась до достижения вакуума 1•10-3 мм рт.ст. Далее заваривали отверстие магистрального канала с помощью электронного луча, расположенного оксиально магистральному каналу. После выемки оправки из камеры ее устанавливали на токарно-карусельном станке и подвергали механической обработке. В процессе обработки вакуум не нарушался, коробления листа не наблюдалось. Разгерметизацию листа и оправки осуществляли за счет отрезки его по периферийному сварному шву.

Пример 2.

Необходимо обработать листовую заготовку толщиной, равной 3 мм. Диаметр заготовки - 1000 мм. Закрепление листа на оправке проводили по технологии, описанной в примере 1. Откачку воздуха и полостей оправки осуществляли за счет подключения к магистральному каналу вакуумного насоса для получения вакуума, равного 1•10-2 мм рт.ст. Герметизацию магистрального канала производили с помощью вентиля. Далее отключали насос и отправляли оправку на обработку на карусельном станке. В процессе обработки получали лист толщиной 2,2 мм. Разгерметизацию осуществляли за счет открытия вентиля и отрезки листа по сварному шву.

Таким образом, при использовании предложенного способа прижатия тонколистовой заготовки к оправке не требуется постоянной работы сложной вакуумной системы в процессе их обработки резанием, что упрощает процесс и повышает его надежность. Предложенная технология обеспечивает возможность транспортировки оправки с заготовкой на рабочее место, где невозможно применить вакуумную систему, например на токарно-карусельных станках.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛИСТОВЫХ ЗАГОТОВОК | 1995 |

|

RU2104825C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ И СПОСОБ ИХ ПАЙКИ | 1994 |

|

RU2104850C1 |

| ЗАДВИЖКА | 1994 |

|

RU2105917C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 1996 |

|

RU2096533C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2105913C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 1994 |

|

RU2085807C1 |

| ВАКУУМНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НА ОБРАБАТЫВАЮЩЕМ СТАНКЕ | 2002 |

|

RU2258592C2 |

| Способ печной пайки в вакууме под давлением | 1990 |

|

SU1821302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| Способ Чуйко внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2667856C1 |

Изобретение относится к области обработки металла резанием, в частности к способам прижатия тонколистовых заготовок к оправке при их обработке. Перед процессом обработки резанием периферийную торцевую поверхность листовой заготовки 1 приваривают к оправке 2 аргонно-дуговой сваркой с образованием сварного шва 3. Оправка 2 выполнена с канавками 4, сообщающимися между собой, и магистральным каналом 5. Последний может быть герметизирован как вентилем 6, так и сварным швом 7. После закрепления сваркой заготовки 1 к оправке 2 магистральный канал 5 подключают к вакуумной системе и осуществляют откачку воздуха между заготовкой и оправкой. Листовая заготовка 1 притягивается в оправке 2 за счет разницы давления в промежутке между ними и снаружи. По достижении требуемого вакуума герметизируют магистральный канал 5 с помощью вентиля 6 или заваркой отверстия 9 электронным лучом. Герметизированное устройство отключают от вакуумной системы и отправляют на обработку. После обработки проводят отрезку листа в зоне сварного шва 3 и снятие его с оправки 2. 1 з.п. ф-лы. 1 ил.

| US, патент, 2955829, кл.279-3, 1960. |

Авторы

Даты

1998-02-20—Публикация

1995-06-26—Подача