Использование относится к приборам для измерения плотности жидких сред и может быть использовано во многих областях промышленности, в том числе нефтяной и химической, где требуется определение физических параметров жидкостей.

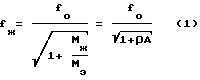

Известны вибрационные измерители плотности жидкости [1] в которых датчик представляет собой колеблющийся элемент, вовлекающий в колебания некоторую массу исследуемой жидкости. Резонансная частота такого элемента равна

где

f0 резонансная частота элементов в вакууме;

Mэ приведенная масса элемента;

Mж присоединенная масса жидкости;

ρ ее плотность;

A постоянный коэффициент, определяемый конкретный конструкцией устройства.

Коэффициент A характеризует чувствительность датчика, чем он больше, чем больше отношение частот fo/fж и меньше ошибка при определении плотности

Выражение (1) (2) справедливы в том случае, если жидкость участвует только в переносном движении, когда отсутствуют объемные деформации (сжатия-растяжения). При наличии таких деформаций реакции жидкости на колеблющийся элемент носит частично упругий характер, а формула (2) становится приблизительной, отягощенной некоторой погрешностью, зависящей от упругих свойств жидкости.

Известны по крайней мере 2 типа датчика вибрационных плотномеров. Один из них представляет собой изгибно колеблющуюся трубу, внутри которой протекает исследуемая жидкость [2, 3]

В таких датчиках объемные деформации жидкости ничтожны, но чувствительность мала, так как масса колебательного элемента находится на периферии и малым оказывается отношение Mж/Mэ и, следовательно, коэффициент A.

Датчики второго типа образованы изгибно колеблющейся пластиной [4, 5] Присоединенная масса в таких конструкциях относительно больше, а чувствительность выше. К этому типу относится и погружной датчик измерителя плотности жидкости 6 по технической сущности являющейся наиболее близким к предлагаемому.

Погружной датчик вибрационного измерителя плотности жидкости [6] содержит активный пластинчатый элемент из пьезокерамики и металла, закрепленный к основанию.

Металлическая пластина активного элемента датчика имеет форму квадрата, круга или более сложной фигуры с центральной симметрией и закреплена к основанию в виде трубки в центре.

Пьезокерамические элементы симметрично установлены в центральной области одной поверхности металлической пластины по ее диагоналям (радиусам).

Недостатки прототипа заключаются в следующем.

Пластина датчика, погруженная в сосуд с исследуемой жидкостью, излучает звук в окружающую среду. Из-за потерь энергии уменьшается добротность колебательной системы, в результате чего увеличивается погрешность при определении резонансной частоты. Из-за отражения звуковой волны от границ раздела сред возникает зависимость резонансной частоты датчика от его положения относительно этих границ. Оба указанных явления приводят к уменьшению точности измерений плотности жидкости.

Задачей изобретения является создание высокочувствительного и точного погружного датчика вибрационного плотномера.

Для решения поставленной задачи в погружной датчик вибрационного измерителя плотности жидкости, содержащий активный пластинчатый элемент из пьезокерамики и металла, закрепленный к основанию, введены новые признаки, а именно: активный элемент выполнен в виде двуслойной консоли, состоящей из металлической и пьезокерамической пластин, причем металлическая пластина закреплена к основанию по длине, превышающей 5 толщин пьезокерамической пластины, активный элемент установлен в корпус с отверстиями, при этом наибольшее расстояние между активным элементом и корпусом не превышает 0,05 длины звуковой волны в жидкости на резонансной частоте активного элемента и площадь зазора между краями активного элемента и корпусом не менее 0,25 площадь активного элемента, а собственная резонансная частота корпуса выше резонанса активного элемента.

Для уменьшения погрешности, связанной с потерями энергии в основании, датчик может быть снабжен вторым активным элементом, идентичным первому, при том, что активные элементы с основанием образуют камертон.

Технический результат от использования изобретения, заключающейся в повышении точности, т.е. снижении погрешности измерений при сохранении высокой чувственности достигается всей совокупностью новых признаков. Покажем это.

Изгибные колебания активного элемента сопровождаются движением жидкости, в которую он погружен. Корпус, если он достаточно жесткий, изолирует окружающее пространство от звуковой волны и тем самым исключает потери на излучение и связанные с ним погрешности измерения. Необходимая жесткость корпуса обеспечивается выполнением условия, чтобы его собственная резонансная частота была выше резонансной частоты активного элемента.

На достаточно низкой частоте жидкость свободно перетекает с одной стороны пластины на другую, обладая при этом чисто инерционным импедансом.

Чем меньше площадь зазора между краями активного элемента и корпуса, тем больше скорость и кинетическая элемента и корпуса, тем больше скорость и кинетическая энергия, а, соответственно, и присоединенная масса перетекающей жидкости. Уменьшение площади зазора приводят к увеличению чувствительности. На более высоких частотах возможно возникновение нежелательных объемных деформаций. Расчеты показывают, что связанная с этим ошибка измерений тем меньше, чем больше площадь указанного зазора и чем меньше максимальное расстояние между корпусом и активным элементом. В частности, ошибка не превосходит 0,01% если максимальное расстояние между корпусом и активным элементом не более 0,05 длины звуковой волны на резонансной частоте, а площадь зазора между краями пластины и корпусом не менее 0,25 площади пластины. Для реализации этих требований использован активный элемент в виде консольной пластины, позволяющий получить низкую резонансную частоту. Экспериментально установлено, что для обеспечения жесткого крепления консоли, длина, на которой она крепится к основанию должна быть не менее 5 толщин пьезокерамической пластины.

В тех случаях, когда по конструктивным соображениям основание не может быть выполнено достаточно массивным, во избежание потерь энергии в основании датчик должен быть снабжен вторым активным элементом, идентичным первому. При этом в силу симметрии возбуждения колебания основания, связанные с перемещением его центра тяжести, не возникают, что способствует увеличению добротности системы и точности измерений.

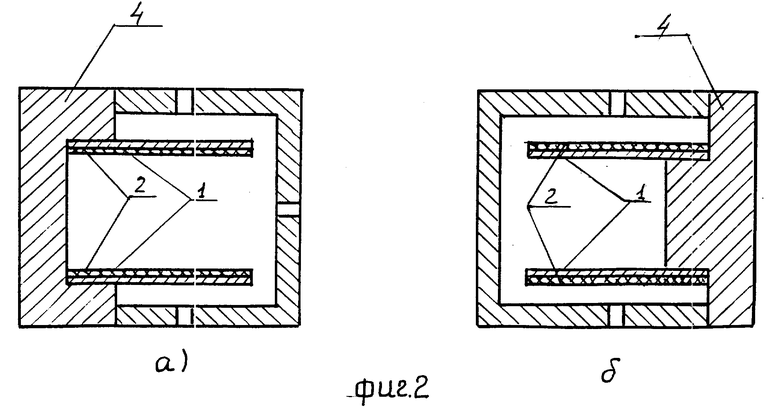

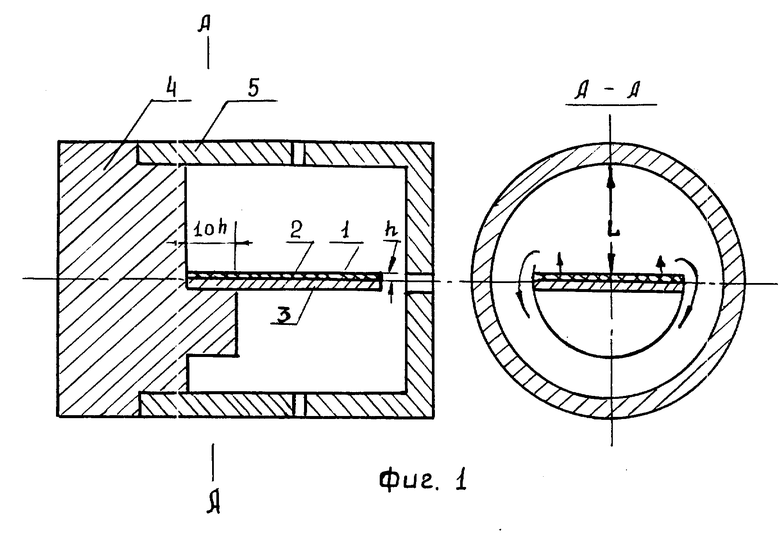

Сущность изобретения поясняется фиг. 1, на которой схематично изображен заявленный датчик с одним активным элементом, и фиг. 2 с двумя активными элементами при их различном расположении.

Датчик (фиг. 1) содержит активный элемент 1, состоящий из пьезокерамической пластины 2 толщиной n, адгезионно связанной с металлической пластиной 3, которая закреплена к основанию 4 по длине 10h. Как один из вариантов, металлическая пластина 3 может быть выполнена как единое целое с основанием 4.

Активный элемент 1, состоящий из пластин 2 и 3, заключен в корпус 5, снабженный отверстиями для проникновения исследуемой жидкости в образовавшуюся полость. Расстояние L между пластиной и корпусом в конкретном образце составляло L = 0,02λ ( l длина звуковой волны в жидкости на резонансе активного элемента), а площадь зазора вдвое меньше площади пластины. Электрические выводы, присоединенные к электродам пьезокерамической пластины, на рисунке не показаны.

На фиг. 2 представлен датчик по п.2 настоящего изобретения. Датчик содержит два идентичных активных элемента 1, по разному закрепленных к основанию 4 в зависимости от взаимного расположения пьезокерамических пластин 2. В обоих случаях (фиг. 2 а, б) активные элементы с основанием 4 образуют камертон.

Устройство работает следующим образом.

При подаче на электроды пьезокерамической пластины 2 (фиг. 1) переменного электрического напряжения активный элемент 1 совершает изгибные колебания, которые проводят в движение жидкость внутри корпуса 5. При заявленном выполнении датчика это достаточно "медленное" движение вызывает перетекание жидкости с одной стороны активного элемента на другую, что обеспечивает практически чисто инерционный характер сопротивления жидкости и не сопровождается потерями на излучения, являющихся источником погрешностей измерения плотности жидкости. При этом плотность жидкости определяется выражением (2).

В реально изготовленном описанном выше датчиков достигнуто значение величины A, определяющей его чувствительность, равное A 2,3 см2/г (в датчике типа 7830 фирмы Solartron A 0,6 см2/г). Основная погрешность датчика по свидетельству ГП "ВНИИМ им. Д.И.Менделеева" составляет 0,4 кг/м3 активными элементами.

В конструкции с двумя пластинами полярность пьезокерамических пластин 2 всегда может быть подробна так, что активные элементы 1 при подачи на пластины 2 электрического напряжения будут колебаться в противофазе (в режиме камертона), что обеспечит неподвижность основания, если по конструктивным соображениям оно не может быть выполнено достаточно массивным.

Источники информации.

1. Ю.П.Жуков. "Вибрационные плотномеры". М. 1991.

2. Авт. св. СССР N 1608491 G 01 N 9/00, 1990.

3. Патент США N 5005400 G 01 N 9/00, 1991.

4. Заявка Великобритании N 2263773 G 01 N 9/00, 1993.

5. Патент США N 5345811 G 01 N 9/00, 1994.

6. Международная заявка N 90/02933 G 01 N 9/00, 1990. (прототип)а

| название | год | авторы | номер документа |

|---|---|---|---|

| Расходомер | 2018 |

|

RU2685084C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ДАТЧИК ДЛЯ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2021 |

|

RU2771011C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТЕКУЧЕЙ СРЕДЫ | 2006 |

|

RU2309006C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ РАБОЧИХ КАССЕТ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ | 2011 |

|

RU2487765C2 |

| ДАТЧИК ИЗГИБАЮЩЕГО МОМЕНТА ВЫСОКОТЕМПЕРАТУРНЫЙ ДЛЯ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2020 |

|

RU2766105C2 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2010 |

|

RU2448782C1 |

| КОМБИНИРОВАННЫЙ АКУСТИЧЕСКИЙ ПРИЕМНИК | 2002 |

|

RU2245604C2 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2011 |

|

RU2471155C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2452586C1 |

Изобретение относится к приборам для измерения плотности жидкости и может быть использовано во многих областях промышленности, в том числе нефтяной и химической. Для повышения точности измерений плотности и чувствительности датчика его активный элемент выполнен в виде двухслойной консоли, состоящей из металлической и керамической пластин. Металлическая пластина закреплена к основанию по длине, превышающей 5 толщин пьезокерамической пластины. Активный элемент установлен в корпус с отверстиями, при этом наибольшее расстояние между активным элементом и корпусом не превышает 0,05 длины звуковой волны в жидкости на частоте резонанса активного элемента. Площадь зазора межу краями активного элемента и корпуса выполнена не меньше 0,25 площади активного элемента. Собственная резонанснаячастота корпуса выше резонанса активного элемента.Для снижения погрешности, связанной с закреплением активного элемента датчик может быть снабжен вторым активным элементом, идентичным первому, при том что активные элементы с основанием образуют камертон. 1 з.п. ф-лы. 2 ил.

| US, патент 5345811, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РСТ, заявка 90/02933, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-27—Публикация

1996-12-10—Подача