Изобретение относится к кориолисовым расходомерам. Расходомер представляет собой первичный преобразователь вибрационный (ППВ) измеряемого расхода [далее по тексту: расходомер (ППВ) или расходомер] жидкости или газа, транспортируемого по трубопроводу.

Принцип кориолисовых массовых расходомеров (счетчиков-расходомеров) состоит в обнаружении движения вибрирующей трубки, которая содержит текучую среду. Параметры, обусловленные веществом в трубке, например массовый расход, плотность и т.п., можно определять путем обработки сигналов измерения, поступающих от датчиков движения, связанных с трубкой. Типы колебаний вибрирующей системы, наполненной веществом, обычно зависят от совокупности характеристик массы, жесткости и затухания вмещающей трубки и содержащегося в ней вещества. Расходомер (ППВ) производит прямые измерения частоты и фазового смещения колебаний измерительных трубок и преобразует расход и плотность перекачиваемой среды в электрические сигналы.

Типовые применения:

• измерение расхода ингредиентов в системах дозирования;

• контроль процессов слива/налива в емкости;

• контроль расхода жидких компонентов в технологических процессах.

Из патентной литературы известны расходомеры US №№ 4109524, 4491025, RU №№ 2222782, 2358242, 2581428.

Известные кориолисовы массовые расходомеры включают в себя одну или несколько трубок, которые включены последовательно в трубопровод или другую транспортную систему и переносят вещество, например жидкости, суспензии и пр., в системе. Предполагается, что каждая трубка имеет набор собственных типов колебаний, включая, например, простые изгибные, торсионные, радиальные и связанные типы. Применительно к обычному измерению массового расхода по принципу Кориолиса в трубке возбуждаются колебания, когда вещество течет по трубке, и движение трубки измеряется в точках, разнесенных по трубке. Возбуждение вибросистемы обеспечивается приводом возбуждения (активатором), например электромеханическим устройством, которое действует на трубку с периодически изменяющейся силой. Массовый расход можно определять путем измерения задержки по времени или разности фаз между движениями трубок в местах размещения датчиков-преобразователей. Два таких датчика-преобразователя обычно применяются для измерения колебательного отклика измерительной трубки или трубок и обычно располагаются в положениях до и после активатора. Два датчика подключены к электронному оборудованию кабельной линией, например двумя независимыми парами проводов. Оборудование принимает сигналы от двух датчиков и обрабатывает сигналы для измерения массового расхода.

Наиболее близким к заявляемому является расходомер, содержащий кожух, охватывающий на прямолинейных и криволинейном участках вибросистему, включающую две параллельно установленные U-образные трубки, закрепленные на корпусе, выполненном с входным и выходным рассекателями потока перекачиваемой среды, из которых входной рассекатель имеет патрубок для соединения с входной гидролинией перекачиваемой среды и соединен с концами U-образных трубок вибросистемы, подключенными другими концами к выходному рассекателю, имеющему патрубок для соединения с выходной гидролинией перекачиваемой среды, при этом к U-образным трубкам в средней их части закреплен привод возбуждения, подключенный к средствам подачи электропитания, а с каждой стороны от привода возбуждения к U-образным трубкам закреплен индукционный датчик-преобразователь, подключенный к средствам обработки сигналов, принимаемых с датчиков-преобразователей. В реальных системах трубопроводов, в которых осуществляется измерение массового расхода текучей среды, колебания происходят одновременно по всем направлениям. В связи с неизбежными колебаниями, обусловленными пульсациями потока текучей среды и механическими вибрациями гидролиний (трубопроводов) возникают колебания кожуха, которые могут формировать паразитные колебания U-образных трубок вибросистемы и вносить погрешность в сигналы, принимаемых с датчиков-преобразователей. В данном известном расходомере предлагается конфигурация кожуха, которая может быть использована, чтобы избежать перекрытия частот кожуха и U-образных трубок вибросистемы (резонанса) в эксплуатационных режимах. Для этого, в частности, устройство снабжено гасителем колебаний в виде элемента жесткости, который может быть прикреплен, например, посредством сварки к кожуху в зоне его основания, т.е. вблизи рассекателя и ввода в кожух U-образных трубок вибросистемы (RU 2581428, прототип).

Недостатками известных устройств являются низкая эффективность гашения колебаний, конструктивная сложность и сложность технологической реализации расходомера с данным решением гасителя колебаний для расходомера. Сохраняются условия для возникновения резонанса колебаний кожуха и U-образных трубок вибросистемы. Поскольку устройство кожуха имеет достаточно выраженный резонансный пик, вполне вероятно возникновение паразитных резонансных колебаний вибросистемы на частоте, близкой к частоте резонансного пика кожуха. В результате, не решается задача эффективного устранения погрешности измерения массового расходомера, вызванной влиянием паразитных колебаний вибросистемы.

В связи с изложенным, усложнена настройка вибросистемы, а в результате вибраций, имеющих место в наиболее удаленной от зоны крепления гасителя колебаний средней части кожуха и U-образных трубок вибросистемы, измерения могут производиться недостоверно, что требует усложнения средств формирования сигналов на привод возбуждения и обработки сигналов, получаемых с датчиков – преобразователей.

Таким образом, в известных технических решениях не обеспечивается достаточная точность измерений и обработки результатов измерений, а также усложняется изготовление расходомера.

Техническая проблема, разрешение которой положено в основу заявляемого изобретения состоит в создании конструкции расходомера, обеспечивающей эффективное устранение погрешности измерения массового расходомера, обусловленной влиянием паразитных колебаний кожуха на вибросистему, а также расширение арсенала расходомеров и способов его изготовления.

Технический результат, обеспечивающий решение поставленной проблемы состоит в повышении результатов измерений, упрощении конструкции и технологической реализации расходомера с динамическим гасителем колебаний. В емкостях виброгасителей может быть помещено нужное количество сыпучего материала, определенное индивидуально из условия наиболее эффективного необратимого преобразования энергии колебаний в теплоту и формирования собственной частоты колебаний кожуха, не совпадающей с частотой собственных колебаний вибросистемы (во избежание резонанса). Тем самым, в устройстве реализуется функция успокоителя, эффективно препятствующего возникновению резонансных колебаний вибросистемы на частоте, близкой к частоте резонансного пика (собственной частоте) кожуха.

В результате упрощена настройка вибросистемы, а за счет эффективного гашения продольных, поперечных, крутильных, изгибных, и других видов паразитных колебаний вдоль всей длины кожуха и U-образных трубок вибросистемы и не допущения резонанса, измерения могут производиться более достоверно, тем самым снижаются требования к средствам формирования сигналов на привод возбуждения и обработки сигналов, получаемых с датчиков – преобразователей.

Сущность изобретения состоит в том, что расходомер содержит наружный кожух, охватывающий на прямолинейных и криволинейном участках вибросистему, включающую две параллельно установленные U-образные трубки, закрепленные на корпусе, выполненном с входным и выходным рассекателями потока перекачиваемой среды, из которых входной рассекатель имеет патрубок для соединения с входной гидролинией перекачиваемой среды и соединен с концами U-образных трубок вибросистемы, подключенными другими концами к выходному рассекателю, имеющему патрубок для соединения с выходной гидролинией перекачиваемой среды, при этом кожух снабжен гасителем колебаний, а к U-образным трубкам в средней их части закреплен привод возбуждения, подключенный к средствам подачи электропитания, а с каждой стороны от привода возбуждения к U-образным трубкам закреплен индукционный датчик-преобразователь, подключенный к средствам обработки сигналов, принимаемых с датчиков-преобразователей, при этом расходомер содержит гаситель колебаний, выполненный в виде группы виброгасителей, распределенных в два ряда вдоль U-образных трубок вибросистемы, а каждый из виброгасителей, по меньшей мере, частично заполнен сыпучим материалом, при этом виброгасители закреплены на стенке кожуха в рядах попарно симметрично относительно привода возбуждения и каждого индукционного датчика-преобразователя.

Предпочтительно, виброгасители в каждой паре выполнены с одинаковыми геометрическими характеристиками, заполнены одинаковым количеством металлической дроби и размещены на участках внутренней поверхности стенок кожуха параллельно друг другу,

Предпочтительно, сыпучий материал помещен в емкостях виброгаситей с возможностью перемещения частиц сыпучего материала под воздействием вибраций стенки кожуха, при этом размеры и количество сыпучего материала виброгасителя выбраны из условия обеспечения отсутствия резонанса кожуха с U-образными трубками вибросистемы

Предпочтительно, расходомер содержит четыре пары одинаковых виброгасителей в форме полых цилиндров, емкости которых, по меньшей мере, частично заполнены сыпучим материалом в виде металлической дроби.

Предпочтительно, по одной паре виброгасителей размещено на участках внутренней поверхности стенок кожуха, охватывающих криволинейные отрезки U-образных трубок между приводом возбуждения и каждым индукционным датчиком-преобразователем, и по одной паре виброгасителей размещено на участках внутренней поверхности стенок кожуха охватывающем прямолинейные отрезки U-образных трубок между каждым индукционным датчиком-преобразователем и одним из рассекателей.

Предпочтительно, две пары виброгасителей закреплены посредством сварки параллельно U-образным трубкам вибросистемы на цилиндрических прямолинейных участках последних, а две другие пары виброгасителей посредством сварки параллельно касательным к криволинейным отрезкам U-образных трубок вибросистемы

Предпочтительно, наружный кожух выполнен в виде взрывозащитной оболочки со стенками из соединенных сваркой пластин нержавеющего материала.

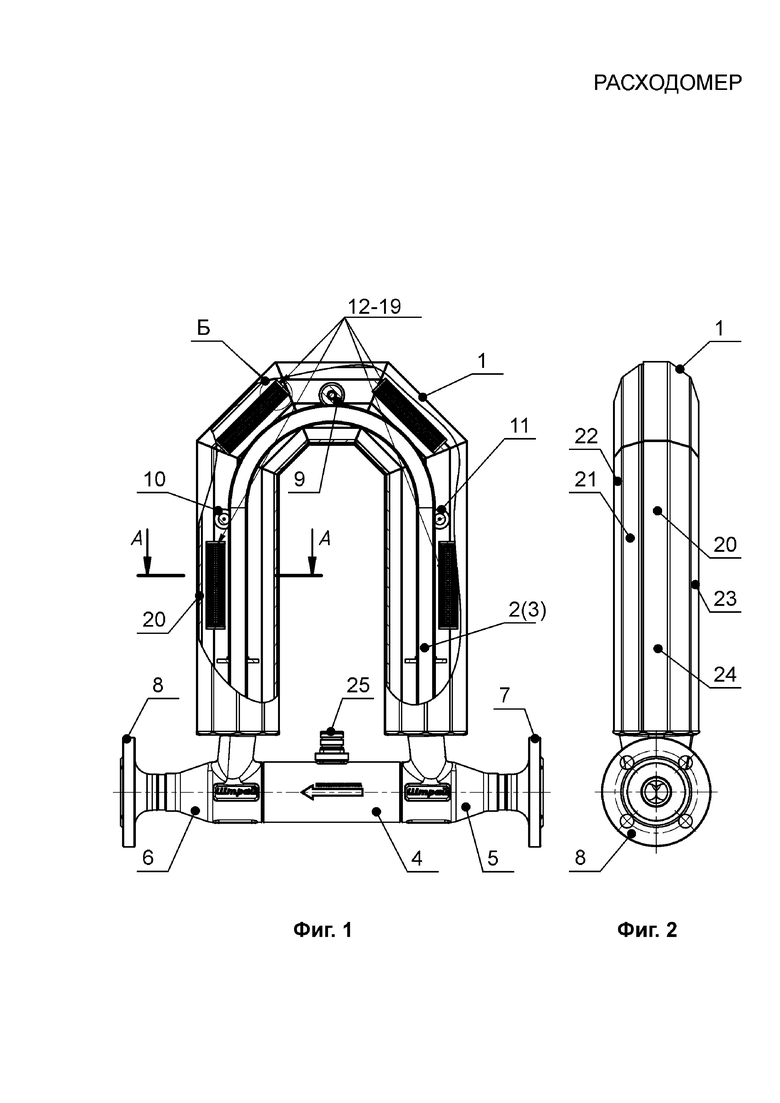

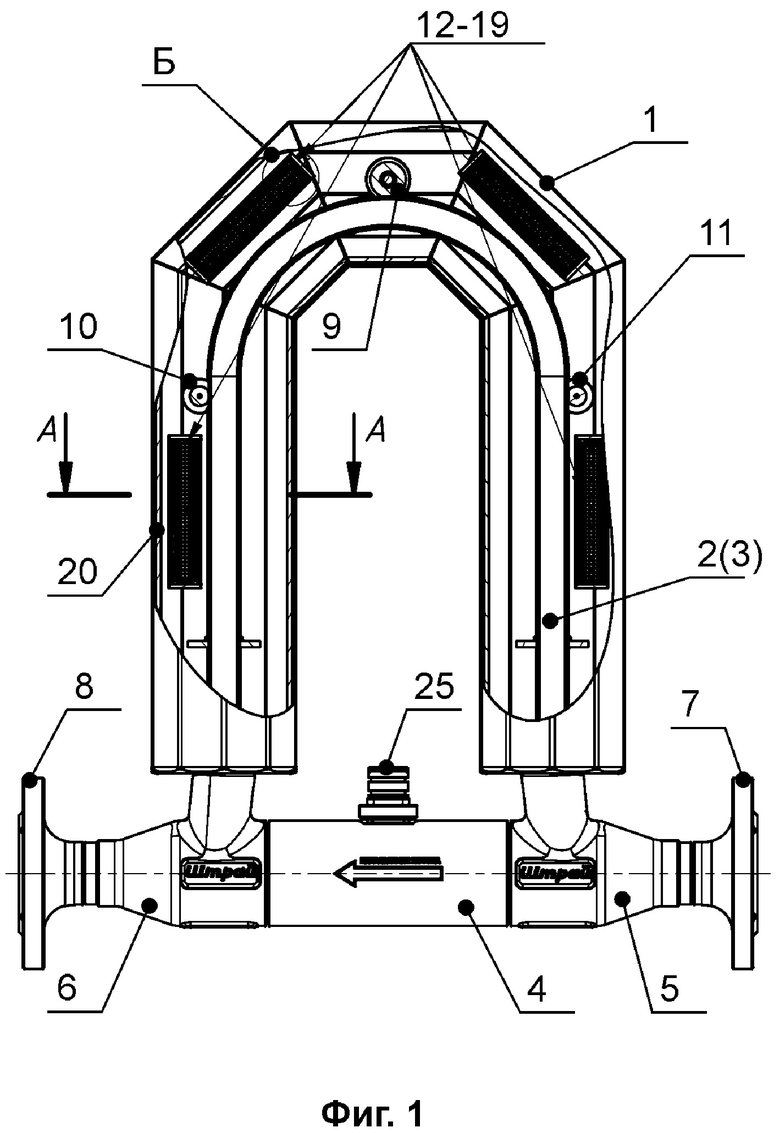

На чертеже фиг.1 изображен расходомер (ППВ) - вид cпереди, с местным вырывом стенки с одной стороны, на фиг.2 – расходомер по фиг.1 вид сбоку, на фиг.3 – разрез А-А по фиг.1 через виброгасители, на фиг.4 - разрез Б-Б по фиг.1 через виброгасители.

Расходомер (ППВ), представляющий собой измерительное устройство счетчика-расходомера «ШТРАЙ-МАСС», содержит наружный кожух (идентично - оболочку) 1, охватывающий на прямолинейных и криволинейном участках вибросистему, включающую две параллельно установленные симметричные U-образные измерительные трубки 2,3.

U-образные измерительные трубки 2,3 вибросистемы связаны по концам с входным и выходным рассекателями 5, 6 потока перекачиваемой текучей среды, жестко соединенными с корпусом 4.

Входной рассекатель 5 имеет патрубок (фланец) 7 для соединения с входной гидролинией перекачиваемой среды и соединен с концами U-образных трубок 2,3 вибросистемы, подключенными другими концами к выходному рассекателю 6, имеющему патрубок (фланец) 8 для соединения с выходной гидролинией перекачиваемой среды. К U-образным трубкам 2,3 в радиусно скругленной средней их части закреплен привод 9 возбуждения, подключенный к средствам подачи электропитания (не изображены), а с каждой стороны от привода 9 возбуждения к U-образным трубкам 2,3 закреплен индукционный датчик-преобразователь 10 или 11, подключенный к средствам обработки сигналов (не изображены), принимаемых с датчиков-преобразователей 10,11. Каждый датчик-преобразователь 10,11 имеет электромагнитную катушку, расположенную в магнитном поле постоянного магнита (не изображено).

Кожух 1 снабжен средством гашения вибраций – гасителем колебаний (успокоителем) в виде группы, например, четного числа виброгасителей 12,13,14,15,16,17,18,19, распределенных в два ряда вдоль U-образных трубок 2,3 вибросистемы. Каждый из виброгасителей 12-19, по меньшей мере, частично заполнен сыпучим материалом (изображенным на фиг.3 и 4 в виде мелких круглых элементов). Виброгасители 12-19 закреплены на стенке кожуха 1 рядами, например, по четыре виброгасителя в каждом ряду 12,14,16,18 и 13,15,17,19. В каждой паре соседние виброгасители 12 и 13; 14 и 15; 16 и 17; 18 и 19 расположены попарно симметрично друг другу относительно привода 9 возбуждения и каждого индукционного датчика-преобразователя 10,11 Т.е. соседние виброгасители 12 и 13; 14 и 15; 16 и 17; 18 и 19 расположены по разные стороны и на одинаковом расстоянии от оси привода 9 возбуждения и от оси каждого индукционного датчика-преобразователя 10,11, соответственно.

Виброгасители в каждой паре 12 и 13; 14 и 15; 16 и 17; 18 и 19 выполнены с одинаковыми геометрическими характеристиками, заполнены, как правило, одинаковым весовым/массовым количеством сыпучего материала - металлической дроби и размещены на участках внутренней поверхности стенок кожуха 1 параллельно друг другу,

Сыпучий материал (металлическая дробь) помещен в емкостях (внутренних объемах) виброгаситей 12-19 с возможностью некоторого перемещения частиц сыпучего материала под воздействием вибраций стенки кожуха 1, при этом размеры и количество сыпучего материала виброгасителей 12-19 выбраны из условия обеспечения отсутствия резонанса кожуха 1 с U-образными трубками 2,3 вибросистемы путем формирования собственной частоты колебаний кожуха, не совпадающей с частотой собственных колебаний вибросистемы.

Расходомер содержит четыре пары одинаковых виброгасителей 12 и 13; 14 и 15; 16 и 17; 18 и 19 в форме полых цилиндров, емкости которых, по меньшей мере, частично заполнены сыпучим материалом в виде металлической (стальной или чугунной) дроби.

По одной паре виброгасителей 12 и 13; 14 и 15 размещено на участках внутренней поверхности стенок кожуха 1, охватывающих криволинейные отрезки U-образных трубок 2,3 между приводом 9 возбуждения и каждым индукционным датчиком-преобразователем 10,11, и по одной паре виброгасителей 16 и 17; 18 и19 размещено на участках внутренней поверхности стенок кожуха 1, охватывающем прямолинейные отрезки U-образных трубок 2,3 между каждым индукционным датчиком-преобразователем 10,11 и одним из рассекателей 5,6.

Две пары виброгасителей 16 и 17; 18 и 19 закреплены посредством сварки параллельно U-образным трубкам вибросистемы на цилиндрических прямолинейных участках последних, а две другие пары виброгасителей 12 и13; 14 и15 закреплены посредством сварки параллельно касательным (т.е. нематериальным геометрическим линиям, касательным геометрическим продольным осям U-образных трубок 2,3) к криволинейным отрезкам U-образных трубок 2,3 вибросистемы

Наружный кожух 1 выполнен, например, в виде взрывозащитной (взрывонепроницаемой) оболочки со стенками из соединенных сваркой внахлест пластин 20,21,22,23,24 (остальные пластины не обозначены) из нержавеющего материала - стали 12Х18Н10Т (стали 03Х17Н14М3, титана ВТ1-0, титанового сплава ПТ-7М). Кожух 1 может иметь ломанную конфигурацию из прямолинейных участков, соединенных сваркой или иметь цельнотянутую конфигурацию из непрерывной изогнутой трубообразной заготовки. Кожух 1 может собираться из двух половин, предварительно собранных из указанных пластин.

Электрический соединитель 25 служит для подключения электронного блока преобразователя (ЭБП), в состав которого входят средства подачи электропитания на привод 9 возбуждения, средства обработки сигналов датчиков-преобразователей 10,11 (программный вычислитель) и дисплей (не изображено). ЭБП совместно с расходомером (ППВ) образует базовый комплект счетчика-расходомера «ШТРАЙ-МАСС».

Расходомер (ППВ) в составе счетчика-расходомера «ШТРАЙ-МАСС» работает следующим образом

Расходомер (ППВ) используется для измерения параметров потока бензина, сжиженного газа, керосина, дизельного топлива, нефти, нефти с водой, мазута, других жидкостей и агрессивных сред при рабочем давлении и рабочей температуре на предприятиях химической, нефтехимической, нефтяной, пищевой, фармацевтической, других отраслях промышленности и объектах коммунального хозяйства.

Расходомер (ППВ) может устанавливаться корпусом 4 на горизонтальном, вертикальном или наклонном участках трубопровода. При этом оптимальным является монтаж на горизонтальном участке. При горизонтальной установке рекомендуется установка расходомера U-образных трубками 2,3 вниз для полного их заполнения и исключения скапливания газа. При вертикальной установке необходимо обеспечить восходящий поток жидкости.

Счетчик-расходомер ШТРАЙ-МАСС используют в различных технологических процессах для автоматического контроля и учета массового количества (потока) жидких или газообразных продуктов, транспортируемых по трубопроводу, с вязкостью от 0,6 до 4600 мм2/с, плотностью от 0,5 до 1,9 г/см3, температурой от минус 60 до плюс 350 °С, при давлении от 0,1 до 25,0 МПа (от 1 до 250 кгс/см2) в диапазоне расхода от 0,01 до 200 т/ч.

Ближайшие источники электромагнитных колебаний должны находиться не ближе 5 м от расходомера (первичный преобразователь вибрационный - ППВ).

В процессе работы расходомер (ППВ) преобразует колебания измерительных трубок 2,3 в электрические сигналы и передает их в ЭБП. Электронный блок преобразователя (ЭБП) пересчитывает величину фазового сдвига и частоты колебаний измерительных трубок 2,3 и конвертирует полученную от расходомера информацию в цифровой сигнал и в стандартные выходные сигналы.

После подачи напряжения питания на привод 9 возбуждающих (необходимых для целей осуществления измерений) колебаний и подключения цепей датчиков-преобразователей 10,11 электронный блок преобразователя (ЭБП) производит самодиагностику расходомера (ППВ) и счетчика-расходомера в целом и, в случае ее успешного завершения, расходомер (ППВ) начинает измерять массу (или объем) жидкости, генерировать выходные сигналы и отображать измеренные значения на дисплее.

Поток текучей среды поступает из входной гидролинии (входной трубопровод) в рассекатель 5, разделяется в нем на равные части, протекающие через U-образные трубки 2,3 Поток текучей среды поступает через другой рассекатель 6 в выходную гидролинию (выходной трубопровод). При этом текучая среда, поступающая в расходомер (ППВ) разделяется на равные части, протекающие через две U-образные трубки 2,3. Благодаря движению в U-образных трубках 2,3 потока текучей среды с определенной массой, формируется Кориолисова сила (одна из сил инерции, воздействующая при движении относительно вращающейся системы отсчёта), которая сопротивляется колебаниям U-образных трубок 2,3 вибросистемы.

Процедура измерения основана на изменениях фаз механических колебаний U-образных трубок 2,3, по которым движется текучая среда. Привод 9 возбуждения генерирует непрерывно нормализованные по частоте и амплитуде вынужденные колебания U-образных трубок 2,3. Как только жидкость начинает перемещаться по U-образным трубкам 2,3, на имеющуюся вибрацию, возбуждаемую приводом 9, накладываются дополнительные колебания в результате инерции жидкости. При этом текучей среде, проходящей через трубку 2 и трубку 3, придается вертикальная составляющая движения вибрирующей каждой трубки 2,3. Поступательное движение текучей среды при движении каждой U-образной трубки 2 и 3 приводит к возникновению кориолисового ускорения, которое, в свою очередь, приводит к появлению кориолисовой силы. Эта сила направлена против движения трубки 2(3), приданного ей приводом 9 возбуждения. Когда U-образная трубка 2 или 3 движется вверх во время первой половины ее собственного цикла колебаний, то для жидкости, поступающей внутрь (втекающей в трубку), создается сопротивление движению вверх, в результате сила Кориолиса направлена на трубку 2 или 3 вниз.

Как только жидкость проходит изгиб трубки 2 или 3, поглотив вертикальный импульс при движении вокруг изгиба трубки, направление действия силы меняется на противоположное, поскольку жидкость, вытекающая из трубки 2 или 3, сопротивляется уменьшению вертикальной составляющей движения, в результате сила Кориолиса направлена на трубку вверх.

Таким образом, во входной половине каждой трубки (2 и 3) сила, действующая со стороны жидкости, препятствует смещению трубки, а в выходной – способствует. Это изменение направления изгиба во второй фазе вибрационного цикла приводит к закручиванию трубки (2 и 3). Это закручивание называется эффектом Кориолиса.

Вследствие эффекта Кориолиса вибрация трубок 2,3 на входе и выходе каждой из трубок отличается друг от друга. Исходя из второго закона Ньютона, угол закручивания трубки 2 и 3 прямо пропорционален количеству жидкости, проходящей через трубку в единицу времени.

Таким образом, в условиях движущегося потока текучей среды U-образные трубки 2,3 колеблются в противоположных направлениях. Колебания U-образных трубок 2,3 подобны колебаниям камертона и имеют амплитуду менее 1 мм и частоту около 100 Гц. Сдвиг фаз (фазовые смещения) колебаний U-образных трубок 2,3 друг относительно друга влечет за собой разность по времени в поступлении сигналов датчиков-преобразователей 10,11. Эта разница во времени измеряется в микросекундах и прямо пропорциональна величине массового расхода, протекающего через расходомер. Чем больше разница во времени, тем больше массовый расход.

Индукционные датчики–преобразователи 10,11 осуществляют преобразование скорости линейных и угловых перемещений U-образных трубок 2,3 в ЭДС. Они относятся к датчикам генераторного типа. Принцип действия индукционных датчиков основан на явлении электромагнитной индукции. Сгенерированное напряжение от каждого датчика–преобразователя 10,11 имеет форму синусоидальной волны. Эти сигналы отражают движение одной трубки 2 относительно другой трубки 3.

Выходным сигналом индукционных датчиков-преобразователей 10,11 является синусоидальная волна или импульсная ЭДС, которая пропорциональна скорости изменения магнитного потока, пронизывающего витки катушек датчиков-преобразователей 10,11. Это изменение происходит за счет перемещения катушки в постоянном магнитном поле постоянного магнита датчика-преобразователя 10(11).

Индукционные датчики-преобразователи 10,11 воспринимают изменения в вибрации трубок 2,3 в условиях времени и пространства. Данное явление служит для определения того, сколько жидкости или газа перемещается по трубке в настоящий момент. Чем выше скорость потока и таким образом общий поток, тем больше вибрация каждой из измерительных U-образных трубок 2,3.

Электромагнитные катушки индукционных датчиков-преобразователей 10,11, расположенные с каждой стороны трубки 2 и 3, снимают сигнал, соответствующий колебаниям (фазовым смещениям) трубок 2,3. Массовый расход текучей среды определяется программным вычислителем ЭБП как результат измерения временной задержки между сигналами датчиков- преобразователей 10,11.

Кроме того, датчики-преобразователи 10,11 также фиксируют частоту вибрации U-образных трубок 2,3. Программным вычислителем ЭБП учитывается частота колебательного движения каждой трубки 2,3 вперед и назад за 1 секунду. Трубка 2(3), заполненная, например, водой, вибрирует чаще, чем трубка, заполненная медом, плотность которого намного выше. Таким образом, измерение частоты вибрации служит прямым измерением плотности жидкости.

Программным вычислителем электронного блока преобразователя (ЭБП) фиксируется разность задающей частоты привода и фактической частоты колебаний U-образных трубок 2,3, измеренной датчиками-преобразователями 10,11. Указанная разность частот пропорциональна плотности продукта проходящего через измерительные U-образные трубки 2,3.

Числовые значения плотности и расхода определяются программным вычислителем электронного блока преобразователя (ЭБП) одновременно, но независимо друг от друга

Дисплей ЭБП может отображать следующие параметры:

• массовый расход;

• объемный расход;

• плотность среды;

• температуру среды;

• накопленную массу жидкости;

• накопленный объем жидкости;

• калибровочные коэффициенты, все основные настройки и конфигурацию счетчика-расходомера.

В связи с неизбежными пульсациями потока текучей среды и механическими вибрациями гидролиний (трубопроводов) формируются колебания кожуха 1, которые в известных аналогах, могли бы, особенно в случае возникновения резонанса, вызвать паразитные вибрации (влиять) на колебания U-образных трубок 2,3 вибросистемы, т.е. вносить погрешность в сигналы, принимаемые с датчиков-преобразователей 10,11. Паразитные вибрации могли бы накладываться на нормализованные по частоте и амплитуде вынужденные колебания U-образных трубок 2,3., возбуждаемых приводом 9, и ухудшить точность измерений, а также приводить к нарушениям в работе расходомера в целом.

Для противодействия возникновению и влиянию паразитных вибраций в составе заявляемого расходомера служит гаситель колебаний, выполненный в виде группы динамических виброгасителей 12-19, каждый из которых, по меньшей мере, частично заполнен сыпучим материалом, является средством изменения собственной частоты колебаний кожуха 1 таким образом, чтобы она не совпадала с частотой собственных колебаний U-образных трубок 2,3 измерительной вибросистемы.

Виброгасители 12-19 обеспечивают рассеивание энергии колебаний кожуха 1 за счет симметричного и равномерного утяжеления самого кожуха 1 по его длине от входного до выходного рассекателей 5,6, и за счет взаимного трения и соударений между частицами сыпучего материала (дробинками) внутри виброгасителей 12-19 и, тем самым, необратимого преобразования энергии колебаний в теплоту. Благодаря расположению виброгасителей 12-19 на внутренней поверхности кожуха 1 в два ряда, попарно симметрично относительно привода 9 возбуждения и каждого датчика-преобразователя 10,11, в конструкции заявляемого расходомера неизбежно снижается амплитуда вибраций кожуха 1 как по его сечению, так и вдоль всей его протяженности вдоль измерительной вибросистемы от входного до выходного рассекателей 5,6. При этом с помощью виброгасителей 12-19 реализуется установление собственной частоты колебаний кожуха 1, не совпадающей с частотой собственных колебаний U-образных трубок 2,3 измерительной вибросистемы.

В результате по всему объему кожуха 1 вибросистемы и всей длине трубок 2,3 вибросистемы обеспечивается существенное противодействие возникновению паразитных колебаний за счет рассеивания энергии виброгасителями 12-19, и подавляется возможность резонанса и передачи паразитных колебаний на обе трубки 2,3 вибросистемы. Таким образом, решается задача эффективного устранения погрешности измерения массового расходомера, обусловленной влиянием паразитных колебаний вибросистемы.

В заявляемой конструкции за счет устранения обусловленных вибрацией причин погрешности обеспечивается повышение точности результатов измерений благодаря конструктивно простой реализации расходомера с функционально приспособленным для его конструктивной схемы динамическим гасителем колебаний, состоящим из виброгасителей 12-19, в которых помещено оптимальное количество сыпучего материала, определенное индивидуально из условия наиболее эффективного формирования собственной частоты колебаний кожуха, не совпадающей с частотой собственных колебаний обеих трубок 2,3 вибросистемы (во избежание резонанса) и, тем самым, реализации функции успокоителя.

В результате упрощена настройка измерительной вибросистемы расходомера, а за счет эффективного гашения продольных, поперечных, крутильных, изгибных, и других видов паразитных колебаний вдоль всей длины кожуха и U-образных трубок вибросистемы, целевые измерения могут производиться более достоверно, тем самым снижаются требования к средствам формирования сигналов на привод возбуждения и обработки сигналов, получаемых с датчиков – преобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расходомер | 2018 |

|

RU2685085C1 |

| Расходомер | 2018 |

|

RU2680107C1 |

| Расходомер и способ его изготовления | 2017 |

|

RU2662035C1 |

| Массовый вибрационный расходомер | 1989 |

|

SU1723444A1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ВИБРАЦИОННОГО ТИПА, КОРИОЛИСОВЫЙ МАССОВЫЙ РАСХОДОМЕР И СПОСОБ РАБОТЫ ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ | 2002 |

|

RU2292014C2 |

| МАССОВЫЙ РАСХОДОМЕР | 2013 |

|

RU2617709C2 |

| ЛЕГКИЙ МАССОВЫЙ КОРИОЛИСОВ РАСХОДОМЕР С ОБЛЕГЧЕННОЙ СИСТЕМОЙ ПРИВОДА | 2003 |

|

RU2305257C2 |

| Способ преобразования сигналов кориолисового расходомера повышенной точности и устойчивости к шумам, устройство преобразования сигналов кориолисового расходомера | 2021 |

|

RU2773685C1 |

| КОРРОЗИОННО-СТОЙКОЕ ПОКРЫТИЕ ДЛЯ ВИБРАЦИОННОГО РАСХОДОМЕРА И СПОСОБ ФОРМИРОВАНИЯ ЭТОГО ПОКРЫТИЯ | 2009 |

|

RU2522184C2 |

| Способ измерения массового расхода потока и устройство для его осуществления | 1987 |

|

SU1739204A1 |

Расходомер содержит наружный кожух, охватывающий на прямолинейных и криволинейном участках вибросистему, включающую две параллельно установленные симметричные U-образные измерительные трубки, которые связаны по концам с входным и выходным рассекателями потока перекачиваемой текучей среды, жестко соединенными с корпусом. Входной рассекатель имеет патрубок и соединен с концами трубок, подключенными другими концами к выходному рассекателю, имеющему патрубок. К трубкам в средней их части закреплен привод возбуждения, а с каждой стороны от привода к трубкам закреплен индукционный датчик-преобразователь, подключенный к средствам обработки сигналов. Кожух снабжен гасителем колебаний (успокоителем) в виде, например, четного числа виброгасителей, распределенных в два ряда вдоль трубок вибросистемы. Каждый из виброгасителей, по меньшей мере, частично заполнен сыпучим материалом. Виброгасители закреплены на стенке кожуха рядами, например, по четыре виброгасителя в каждом ряду. В каждой паре соседние виброгасители расположены попарно симметрично друг другу относительно привода и каждого датчика-преобразователя. Виброгасители в каждой паре выполнены с одинаковыми геометрическими характеристиками, заполнены одинаковым весовым/массовым количеством сыпучего материала - металлической дроби - и размещены на участках поверхности стенок кожуха параллельно друг другу. Сыпучий материал (металлическая дробь) помещен в емкостях виброгасителей с возможностью перемещения частиц материала, размеры и количество которых выбраны из условия обеспечения отсутствия резонанса кожуха с трубками. Технический результат - повышение результатов измерений, упрощение конструкции и технологическая реализация расходомера с динамическим гасителем колебаний. 6 з.п. ф-лы, 4 ил.

1. Расходомер, содержащий наружный кожух, охватывающий на прямолинейных и криволинейном участках вибросистему, включающую две параллельно установленные U-образные трубки, связанные с входным и выходным рассекателями потока перекачиваемой среды, из которых входной рассекатель имеет патрубок для соединения с входной гидролинией перекачиваемой среды и соединен с концами U-образных трубок вибросистемы, подключенными другими концами к выходному рассекателю, имеющему патрубок для соединения с выходной гидролинией перекачиваемой среды, при этом кожух снабжен гасителем колебаний, а к U-образным трубкам в средней их части закреплен привод возбуждения, подключенный к средствам подачи электропитания, а с каждой стороны от привода возбуждения к U-образным трубкам закреплен индукционный датчик-преобразователь, подключенный к средствам обработки сигналов, принимаемых с датчиков-преобразователей,

отличающийся тем, что он содержит гаситель колебаний, выполненный в виде группы виброгасителей, распределенных в два ряда вдоль U-образных трубок вибросистемы, а каждый из виброгасителей, по меньшей мере, частично заполнен сыпучим материалом, при этом виброгасители закреплены на стенке кожуха в рядах попарно симметрично относительно привода возбуждения и каждого индукционного датчика-преобразователя.

2. Расходомер по п.1, отличающийся тем, что виброгасители в каждой паре выполнены с одинаковыми геометрическими характеристиками, заполнены одинаковым количеством металлической дроби и размещены на участках внутренней поверхности стенок кожуха параллельно друг другу.

3. Расходомер по п.1, отличающийся тем, что сыпучий материал помещен в емкостях виброгасителей с возможностью перемещения частиц сыпучего материала под воздействием вибраций стенки кожуха, при этом размеры и количество сыпучего материала виброгасителя выбраны из условия обеспечения отсутствия резонанса кожуха с U-образными трубками вибросистемы.

4. Расходомер по любому из пп.1-3, отличающийся тем, что он содержит четыре пары одинаковых виброгасителей в форме полых цилиндров, емкости которых, по меньшей мере, частично заполнены сыпучим материалом в виде металлической дроби.

5. Расходомер по п.4, отличающийся тем, что по одной паре виброгасителей размещено на участках внутренней поверхности стенок кожуха, охватывающих криволинейные отрезки U-образных трубок между приводом возбуждения и каждым индукционным датчиком-преобразователем, и по одной паре виброгасителей размещено на участках внутренней поверхности стенок кожуха, охватывающих прямолинейные отрезки U-образных трубок между каждым индукционным датчиком-преобразователем и одним из рассекателей.

6. Расходомер по п.4, отличающийся тем, что две пары виброгасителей закреплены посредством сварки параллельно U-образным трубкам вибросистемы на цилиндрических прямолинейных участках последних, а две другие пары виброгасителей закреплены посредством сварки параллельно касательным к криволинейным отрезкам U-образных трубок вибросистемы.

7. Расходомер по любому из пп.1-3, 5, 6, отличающийся тем, что наружный кожух выполнен в виде взрывозащитной оболочки со стенками из соединенных сваркой пластин нержавеющего материала.

| WO 1998031990 A1, 23.07.1998 | |||

| WO 2012005734 A1, 12.01.2012 | |||

| Стенд для определения технического состояния редукторов | 1979 |

|

SU871017A1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ВИБРАЦИОННОГО УСТРОЙСТВА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКА | 2012 |

|

RU2581428C2 |

Авторы

Даты

2019-04-16—Публикация

2018-08-02—Подача