Изобретение имеет отношение к способу изготовления плит пенополиуретана с использованием полимеризируемой реакционной смеси, содержащей газообразователь. Эта смесь непрерывно подается на конвейер, где происходят ее свободное вспенивание и полимеризация, что и приводит к образованию пенопласта.

Свободное вспенивание и полимеризация реакционной смеси происходят в почти герметизированном объеме, в котором реакционная смесь хотя бы частично окружена газом. При свободном вспенивании и полимеризации давление газа поддерживается в определенных пределах за счет частичного удаления газа из этого объема.

Такой способ описан в патенте EP-AI-0044226. При его реализации изготовление пенопласта происходит при регулируемом давлении. Согласно этому способу изготовление пенопласта может происходить, например, при пониженном давлении. Поэтому для получения необходимой низкой плотности пенопласта требуется меньшее количество физических компонентов и химических газообразователей и особенно воды.

Из-за меньшего количества воды, используемой в этом процессе, получаемый полиуретан будет мягче. И наоборот, его жесткость можно повысить, если изготовление пенопласта вести при повышенном давлении и использовать большее количество такого газообразователя, как вода. При этом давление можно использовать как дополнительный композиционный параметр.

При непрерывном изготовлении плит полиуретана давно известной проблемой является необходимость поддерживания давления окружающего воздуха на постоянном уровне, чтобы получать пенопласт с неизменными характеристиками. Хорошо известно, что даже небольшие колебания давления оказывают влияние на плотность и жесткость изготовляемого пенопласта.

В связи с этим было отмечено, что при изготовлении пенополиуретановых плит на существующих, непрерывно работающих машинах открытого типа (т.е. процесс изготовления пенопласта происходит при давлении окружающей среды) ежедневные изменения давления окружающей атмосферы вызывают изменение плотности и других характеристик, например жесткости, пенопласта.

Более того, если для изготовления пенопласта применяют герметизированную машину для непрерывного получения пенопласта без соответствующего регулирования, то колебания давления внутри корпуса машины могут быть значительно больше и происходить чаще, чем ежедневные изменения окружающего давления.

В патенте EP-AI-0044226 предлагаются устройства для регулирования давления, которые в основном применяются в машине для непрерывного изготовления пенопласта. Возможность применения таких устройств в указанной машине упоминается только в одном параграфе описания патента. Однако машины для непрерывного изготовления пенопласта имеют значительно большие габариты, чем размеры машины для непрерывного изготовления пенопласта и требуют объемы порядка 1000-1500 м3.

Для поддерживания почти постоянного высокого давления в патенте EP-AI-0044226 предлагается использовать предохранительный клапан, с помощью которого производится выпуск газа, когда давление превысит заданное определенное значение. Кроме того, предлагается использовать нагнетательный насос, который работает вместе с датчиком давления, предохранительным клапаном и с устройствами управления переключений. И хотя в указанном патенте ничего не говорится о том, как работают эти устройства регулировки давления, тем не менее ясно, что эти устройства управления переключениями используются для включения и выключения нагнетательного насоса в зависимости от показаний датчика давления.

В патенте США N 4777186 отмечается, что обслуживающий такую машину техник пользуется нагнетательным насосом только для повышения давления, что лучше делать до начала процесса изготовления пенопласта. После установки необходимого давления техник выключает нагнетательный насос, а поддерживание почти постоянного повышенного давления происходит за счет вентиляции закрытой машины для изготовления во время реакции смеси.

Недостаток описанного выше способа состоит в том, что он не позволяет поддерживать достаточно постоянное повышенное давление в большой машине непрерывного действия для изготовления пенопласта, что необходимо для получения плит пенополиуретана с одинаковыми характеристиками. Действительно в известных машинах для изготовления пенопласта нужно всегда обеспечивать минимальное колебание давления с помощью устройств управления переключениями для включения или выключения нагнетательного насоса и/или путем открывания или закрывания предохранительного клапана.

В патенте EP-AI-0044226 описано применение вакуумного насоса и соответствующего устройства управления (они подробно не рассмотрены) для поддерживания почти постоянного пониженного давления. В связи с этим авторы данного изобретения провели эксперименты с большой герметизированной машиной для непрерывного изготовления пенопласта и пытались поддерживать постоянное низкое давление при помощи регулирования скорости работы установленных на машине насосов. При этом производилось откачивание газов из корпуса машины со скоростью, почти равной скорости выделения газа. Но оказалось, что поддерживать указанное давление почти постоянным таким способом не удается.

Целью изобретения является предложение такого способа непрерывного изготовления плит полиуретана, при котором во время образования пенопласта уменьшены колебания давления вокруг реакционной смеси. Это позволяет непрерывно выпускать плиты пенополиуретана с почти постоянными характеристиками.

Предложенный в данном изобретении способ характерен тем, что в рабочий объем машины газ подается почти постоянно, дополняя газ, выделяемый при свободном вспенивании и полимеризации. Одновременно происходит удаление газа из рабочего объема, что обеспечивает сохранение нужного давления в заданных пределах и уменьшение колебаний этого давления в рамках тех же пределов.

Экспериментально было установлено, что при непрерывной подаче газа в замкнутый вокруг взаимодействующей реакционной смеси объем (при одновременной откачке газа из этого объема) колебания давления в рабочем объеме машины уменьшились по сравнению с теми колебаниями давления, когда дополнительно газ не подавался, т.е. откачивались лишь те газы, которые выделялись реакционной смесью.

В предпочтительном варианте реализации предложенного в изобретении способа температура газового слоя в замкнутом объеме поддерживается (хотя бы во время свободного вспенивания и полимеризации) в пределах 5% относительно самой низкой температуры или той, которая хотя бы частично больше заданного значения. Это достигается регулированием температуры и/или скорости газового потока, подаваемого в рабочий объем машины. Таким образом, предлагаемый в изобретении способ позволяет также вокруг реакционной смеси регулировать температуру, которая оказывает влияние на характеристики получаемого пенопласта.

В одно варианте предложенного в изобретении способа давление в рабочем объеме поддерживается на уровне обычного окружающего давления или несколько ниже этого уровня. Подача газа происходит со скоростью, которая примерно равна половине скорости выделения газа, а еще лучше со скоростью выделения газа. Вместе с тем скорость потока газа в пять раз меньше скорости выделения газа и было бы лучше, чтобы эта скорость была бы в три раза меньше скорости выделения газа.

В другом варианте предложенного в изобретении способа давление в рабочем объеме устанавливается несколько больше обычного окружающего давления и подача газа происходит со скоростью, которая примерно равна одной десятой скорости выделения газа. Однако желательно, чтобы эта скорость равнялась одной трети скорости выделения газа. Вместе с тем скорость потока газа в четыре раза меньше скорости выделения газа и было бы лучше, чтобы эта скорость была бы в два раза меньше скорости выделения газа.

С учетом тех скоростей потоков, которые имеют место в этих двух способах, давление и температуру можно регулировать достаточно точно и без выделения реакционной смесью большого объема газа, который следует очищать.

Согласно предложенному в изобретении способу подача газа в рабочий объем может быть активной или пассивной при обычном окружающем давлении. Удаление газа также может быть активным или пассивным, что зависит от давления в рабочем объеме. Для поддерживания почти постоянного давления или почти равного обычному давлению атмосферы подачу и удаление газа производят активным способом.

В изобретении предлагается также машина для непрерывного изготовления плит пенополиуретана, которая имеет почти герметизированный корпус, внутри которого находится конвейер; смесительную головку для перемешивания взаимодействующих компонентов полиуретана, которые содержат газообразователь; устройство для осаждения реакционной смеси на конвейер, который движется непрерывно, причем скорость его движения обеспечивает свободное разбухание и полимеризацию реакционной смеси на поверхности конвейера; газовый насос с впускным и выпускными отверстиями; устройство для подключения впускного отверстия к корпусу машины, чтобы с помощью насоса производить активное удаление из корпуса газа, который выделяется при свободном разбухании и полимеризации.

Такая машина описана в патенте EP-AI-0044226. В ней устройство для активного удаления газа представлено вакуумным насосом. Как выше уже отмечалось, маловероятно, что в корпусе большой машины для непрерывного изготовления пенопласта можно поддерживать почти постоянным низкое давление только с помощью регулируемого вакуумного насоса.

Для исключения этого и других недостатков предложенная в изобретении машина характеризуется тем, что она имеет устройство для непрерывной подачи газа в корпус машины во время свободного разбухания и полимеризации. Одновременно происходит активное удаление газа из корпуса при помощи газового насоса, что и позволяет уменьшить колебания давления внутри корпуса машины.

Другие подробности и достоинства предложенных в изобретении способа и машины будут ясны из следующего описания ряда примеров реализации изобретения. Здесь же рассмотрен только иллюстративный пример, который не предназначен ограничить объем изобретения.

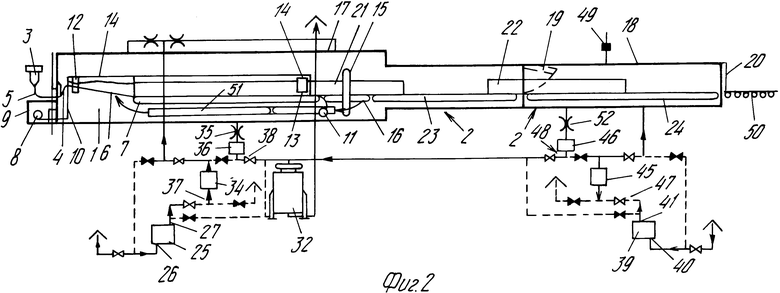

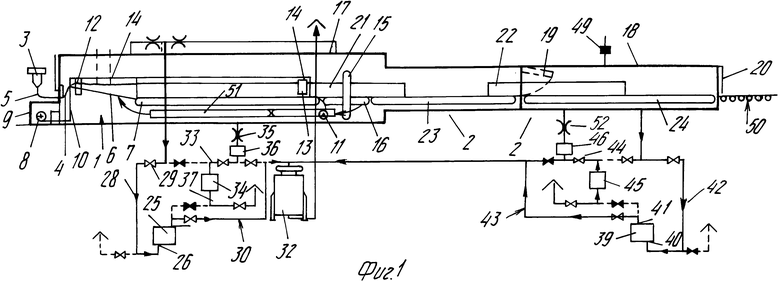

На фиг. 1 схематически изображена предложенная машина, поперечное сечение, в которой создается давление, меньшее давления окружающей среды; на фиг.2 - та же машина, в которой, однако, создается давление, большее давления окружающей среды.

В предложенном нами способе, как и в обычной открытой машине для непрерывного изготовления плит пенополиуретана, производится подготовка полимеризуемой реакционной смеси, содержащей газообразователь. Эта смесь непрерывно подается на движущийся конвейер, где находится хотя бы один перемещаемый лист бумаги или пленки и одна или несколько конвейерных лент. Здесь реакционная смесь свободно вспенивается и полимеризуется, образуя пенопласт.

Этот процесс получения пенопласта можно реализовать с помощью известной машины для непрерывного изготовления пенопласта с наклонным ленточным транспортером, с помощью машины "Максфоум/Варимакс" или "Квадро-фоумат" (все они имеют или нет плоскую верхнюю крышку) или на машине типа "Вертифоум". Для них реакционную смесь обычно изготовляют из полиола (высокомолекулярный спирт) и полиизоционата.

Полиол может содержать следующие компоненты:

простые полиэфиры с концевыми гидроксильными группами, которые получают на основе реакции одного или нескольких окисей алкилена или их заместителей в виде, например, этиленоксида или пропиленоксида с одним или несколькими содержащими водород инициаторами типа глицерин или триметилолпропан;

частично или полностью анимированные простые полиэфиры с концевыми гидроксильными группами указанного выше типа;

сложные полиэфиры с концевыми гидроксильными группами, которые получают на основе реакции, например, одной или более многоосновных карбоновых кислот или ангидридов, или сложных эфиров в виде адипиновой кислоты, фталиевой кислоты . . . с одним или более многоатомными спиртами типа этиленгликоль, глицерин,...;

простые полиэфиры с концевыми гидроксильными группами или сложные полиэфиры с концевыми гидроксильными группами, которые содержат полиприсоединенные или поликонденсированные полимеры в дисперсионном или растворенном состоянии.

Полиизоционат может содержать различные алифатические углеводородные или ароматические изоционаты, из которых TDI, MDI, форполимеры TDI или MDI и всевозможные их смеси находят самое широкое применение.

Что касается газообразователей, то в качестве химических газообразователей можно использовать воду, муравьиную кислоту или их производные. В качестве физических газообразователей применяют CFC11, метиленхлорид, а также другие соединения CFC, HCFC и жидкости с относительно низкой точкой кипения.

Реакционная смесь содержит также катализаторы, как, например, хорошо известные аминовые или металлические. Обычно требуются и поверхностно-активные вещества, различные типы которых показали себя вполне удовлетворительно. При необходимости в реакционную смесь можно вводит и другие добавки, например антипирены, образователи поперечных связей, удлинители, наполнители, целлопенеры, пигменты, антиоксиданты,...

Согласно предложенному в изобретении способу свободное разбухание и полимеризация происходят в почти герметизированном или газонепроницаемом объеме, где реакционная смесь хотя бы частично покрыта слоем газа.

На первом этапе, т.е. в момент начала свободного вспенивания, а еще лучше до вспенивания реакционной смеси, давление газов устанавливают в определенных пределах. Эти пределы давления обычно равны 0,5 - 10 бар и, как правило, составляют 0,7 -1,5 бар.

На втором этапе, т. е. при непрерывном изготовлении пенополиуретана, давление поддерживается в указанных пределах либо удалением газа из рабочего объема, либо непрерывной подачей дополнительного газа в этот объем в дополнение к выделяемому газу при свободном вспенивании и полимеризации реакционной смеси.

При этом было установлено, что при смешивании удаляемого и одновременно вводимого газов (который в рабочем объеме дополнял газ, выделяемый смесью) колебания давления в этом объеме значительно уменьшились.

Если давление в рабочем объеме значительно меньше обычного окружающего давления, то подачу газа производят при обычном окружающем давлении через впускное отверстие в рабочем объеме машины. При этом подача газа регулируется, например, с помощью перестраиваемых впускных клапанов или при помощи диафрагм разного диаметра.

Вместо пассивной подачи газа в рабочий объем его можно вводить и активно, т.е. под давлением. Это и делают в тех случаях, когда давление в рабочем объеме нужно установить примерно равным или больше обычного атмосферного давления. При этом в рабочий объем лучше всего подавать воздух, но можно вводить и другие газы - двуокись углерода, азот или их смеси.

При подаче газа в рабочий объем машины активно или пассивно нужно регулировать не только давление, но и температуру газа. Для этого изменяют температуру газа, вводимого в рабочий объем, причем можно регулировать и скорость его подачи. Кроме того, можно использовать рециркуляцию охлаждающей или нагревающей среды, протекающей через этот объем.

Отклонение температуры газовой среды в рабочей камере машины лучше всего поддерживать указанным способом, хотя бы во время второго этапа, в пределах 5% относительно заданного значения. Значения же этой температуры обычно лежат в пределах 10 - 75oC и, как правило, в интервале 20 - 50oC.

Согласно предложенному в изобретении способу кроющая способность газов, воздействующих на реакционную смесь внутри рабочего объема, также регулируется при помощи вентиляции и, в частности, за счет удаления газа из этого объема при одновременной подаче газа в него как было указано выше. При этом пары, например, летучих изоционатов из рабочего объема удаляются, что является важной особенностью способа. Необходимость их удаления обусловлена тем, что эти пары могут осаждаться на стенках камеры, на датчиках, фотоэлементах, смотровых окнах и других узлах машины, которые нужны для управления автоматическими операциями машины для изготовления пенопласта.

Предложенный в изобретении способ позволяет обеспечить подачу и полный контроль за технологическим процессом, воздействующим на реакционную смесь при получении пенопласта.

В частности, обеспечен контроль за давлением, температурой, кроющей способностью, а также, например, за влажностью газов, окружающих эту смесь.

В первом варианте предложенного в изобретении способа давление в рабочем объеме поддерживается равным или меньше обычного окружающего давления, т.е. того, которое существует вокруг закрытой машины для непрерывного изготовления пенопласта. Во втором варианте предложенного способа это давление больше обычного окружающего давления.

Чтобы уменьшить колебания давления, а также обеспечить регулирование температуры в рабочем объеме подача газа в него производится активно или пассивно. При этом в первом варианте скорость подачи газа примерно равна половине скорости выделения газа, а в лучшем случае равна ей. Во втором варианте предложенного способа скорость подачи газа примерно равна одной десятой скорости выделения газов, а в лучшем случае равна одной трети этой скорости.

В первом варианте реализации изобретения газ подается со скоростью, которая в пять раз меньше скорости выделения газов, а в лучшем случае в три раза меньше этой скорости. Во втором варианте реализации изобретения газ поддается со скоростью, которая в четыре раза меньше скорости выделения газа, а в лучшем случае в два раза меньше этой скорости. Все это позволяет эффективно регулировать давление и избежать откачивание большого количества газа.

Перед выпуском газов в атмосферу их следует очистить, т.к. в противном случае они могут снова попасть в рабочий объем машины.

Для экономически обоснованной эксплуатации машины для непрерывного изготовления пенопласта, которая выпускает, например, около 1 тыс.м3 пенопласта в час, скорость подаваемого в рабочий объем газового потока лежит в пределах 100 - 5000 Нм3/ч (имеется ввиду обычный м3, т.е. количество кубометров газа, который находится под нормальным атмосферным давлением).

Согласно предложенному способу в рабочий объем машины газ можно подавать с почти постоянной скоростью. При помощи соответствующего изменения скорости газового потока на втором этапе рабочего цикла давление можно поддерживать с отклонением 1 % от нижнего или верхнего заданного значения. При этом оставшиеся колебания давления будут меньше ежедневных изменений давления окружающей среды. Поэтому согласно способу можно изготавливать пенопласт с более постоянными характеристиками, чем те, которые имеет пенопласт, изготовленный на обычных открытых машинах. При необходимости подачу газа можно регулировать, чтобы еще больше уменьшить колебания давления в рабочем объеме машины.

Другие достоинства нашего способа следующие:

значительно снижен объем очищаемых газов по сравнению с объемом газа, удаляемого через вытяжной колпак, который размещается над обычными машинами для непрерывного изготовления пенопласта;

удаляемые газы содержат большое количество вредных веществ и поэтому устройство очистки работает более эффективно;

требуется меньшее количество газообразователя.

Несмотря на все эти достоинства, герметизированная машина для непрерывного изготовления пенопласта практически еще не работала, т.к. простым способом было невозможно проверить характеристики давления и температуры внутри рабочего объема. Действительно без соответствующей регулировки давления изменения характеристик пенопласта будут значительно больше по сравнению с теми, которые имеет пенопласт, изготовленный при атмосферном давлении.

На фигурах приведена машина 1, имеющая закрытую герметическим корпусом 2 рабочую камеру. Такие машины 1 уже известны - к ним относятся машина "Максфоум/Варимакс", которая и приведена на фигурах, машина с наклонным ленточным транспортером, машины типа "Вертифоум" или "Квадро-фоумат".

Приведенная на фиг.1 машина имеет смесительную головку 3 для перемешивания реакционной смеси полиуретана, содержащей газообразователь; лоток 4, который с помощью соединительной трубки 5 подключен к выходу смесительной головки 3; секцию с наклонным дном 6; первое звено конвейерной ленты 7.

Внутри корпуса 2 или в отдельном корпусе 9, как показано на фигурах, находится механизм 8 подачи поддонной бумаги или пленки 10. Эта бумага или пленка 10, перемещаемая механизмом 8 подачи, проходит над секцией с наклонным дном 6, над первым звеном конвейерной ленты 7 и наматывается на перемоточный валик 11 для бумаги или пленки.

В машине установлены два боковых механизма подачи 12 бумаги или пленки, которые закреплены на боковых сторонах машины, и два боковых перемоточных валика 13 для наматывания бумаги или пленки. Последние закреплены так, чтобы подаваемая бумага или пленка проходила между боковыми стенками 14. Кроме того, можно установить верхний механизм подачи бумаги или пленки и соответствующий перемоточный валик.

Приведенная на фигурах машина имеет механизм отрезания 15 блока пенопласта, механизм находится над следующим звеном конвейерной ленты 16; это звено расположено за первым звеном ленты конвейера 7 внутри корпуса 2.

Корпус 2 машины, предложенной в изобретении, разделен не менее чем на два отсека 17 и 18 при помощи герметизированной дверцы 19. Первый отсек 17 - это так называемый корпус технологического процесса, в котором и находится машина для непрерывного изготовления пенопласта. Второй отсек 18 представляет собой герметичный корпус с выходной дверцей 20, через которую выдаются готовые блоки пенопласта.

В предложенной машине реакционная смесь через смесительную головку 3 осаждается на движущийся конвейер с поддонной бумагой 10. Бумага непрерывно перемещается над секцией с наклонным дном 6 и первым звеном 7 конвейерной ленты, что обеспечивает свободное разбухание и полимеризацию этой смеси. Затем полученная плита пенополиуретана механизмом 15 резки разрезается на блоки 22 нужной длины.

Механизм отрезания 15 расположен на таком расстоянии от лотка 4, что при подаче к механизму 15 изготовленный пенопласт 21 хорошо полимеризован, что исключает повреждение пенопласта при его разрезании. Отметим, что минимальное время полимеризации примерно равно 6 мин.

Расстояние между механизмом отрезания 15 и герметичным отсеком 18 определяется требуемой длиной блока пенопласта и равно, например, 30 м. Очевидно, что длина герметичного отсека 18 также зависит от требуемой длины блока и может быть примерно равна 30 м.

Для переноса отрезанных блоков 22 пенопласта из корпуса технологического процесса 17 в герметичный корпус 18 в корпусе технологического процесса 17 имеется второе звено конвейерной ленты 23, а в герметичном отсеке 18 находится дополнительный конвейер 24. Его применение позволяет ускорить перенос отрезанных блоков 22 пенопласта в герметичный отсек 18.

Очевидно, что большие размеры корпуса машины и непрерывность процесса изготовления пенополиуретана затрудняют поддерживание постоянного давления в отсеках.

Как показано ниже, в изобретении предлагаются устройства для уменьшения колебаний давления в корпусе машины, а также для тех случаев, когда давление в корпусе нужно установить ниже, выше или около обычного окружающего давления. Эти устройства снабжены насосами и соответствующими трубопроводами с клапанами.

На фиг.1 сплошными линиями показаны трубопроводы для установки давления меньше окружающего, а пунктирными линиями - трубопроводы, которые перекрываются запорными клапанами. На фигурах они изображены черным символом клапана  , а открытые клапаны показаны символом

, а открытые клапаны показаны символом  .

.

На фиг.2 приведена машина, в корпусе которой создается давление, превышающее окружающее.

Предложенная в изобретении машина имеет газовый насос 25, причем лучше использовать вентилятор 25 с впускным 26 и выпускным 27 отверстиями для протекания газа, трубопровод 28 для подключения впускного отверстия 26 к корпусу технологического процесса 17, что позволяет при открытом клапане 29 (как показано на фиг.1) производить активное удаление газа из отсека 17.

Удаляемый газ проходит по трубопроводу 30 с открытым клапаном 31 в дымоочистительное устройство, например в установку 32 для поглощения газа активированным углем для очищения перед выходом в атмосферу.

Важной особенностью предложенной в изобретении машины является наличие устройства 33 для непрерывной подачи газа в корпус технологического процесса 17 при одновременном его удалении из этого корпуса при помощи вентилятора 25. В данной машине устройство для подачи газа 33 имеет трубопровод для подачи воздуха, теплообменник 34 для регулирования температуры этого воздуха и регулирующий клапан 35 для изменения скорости вводимого газа, в частности воздуха.

Как отмечалось выше, одновременное откачивание и нагнетание газов позволяет значительно снизить колебания давления в корпусе или, говоря иначе, поддерживать давление в рабочей камере машины почти постоянным. Это давление может быть намного ниже обычного окружающего давления, если устройство для подачи газа 33 будет снабжено, например, вспомогательным насосом 36. Это позволит в корпус машины подавать дополнительный газ в достаточном количестве при давлении, близком или несколько большим окружающего.

В приведенной на фиг.2 машине выпускное отверстие 27 вентилятора 25 также можно подключить через второй трубопровод 37 и теплообменник 34 к корпусу 17 технологического процесса, хотя впускное отверстие 26 связано со свободной атмосферой или с газовым баллоном.

Чтобы в корпусе 17 технологического процесса постоянно поддерживать давление газа, большее чем давление окружающей среды, производится откачивание газов по трубопроводу 38 через регулирующий клапан 35 и вспомогательный насос 36 в дымоочистительное устройство 32. Желательно, чтобы насос 36 был двусторонним насосом или вентилятором - это позволит накачивать газ в корпус 17 технологического процесса или удалять его из этого корпуса.

Отметим, что вентилятор 25 всегда вращается в одном направлении и поэтому при установке разных клапанов в соответствующие положения можно создавать в корпусе 17 технологического процесса избыточное или недостаточное давление. Подобное устройство можно использовать и вместе с вспомогательным насосом 36.

В предложенной машине есть герметичный корпус 18 для удаления отрезанных блоков 22 пенопласта из корпуса технологического процесса без колебаний давления в этом корпусе. Кроме того, машина имеет устройство для установки давления в герметичном корпусе 18 до уровня давления в корпусе технологического процесса 17 (когда закрыты выходная дверца 20 и герметизированная дверца 19), что делают до открывания дверцы 19.

Эти устройства в основном предназначены для поддерживания почти постоянного давления в герметичном корпусе 18 хотя бы тогда, когда открыта герметизированная дверца 19. Как видно на фигуре, эти устройства, как и в корпусе 17 технологического процесса, содержат вентилятор 39 и соответствующие трубопроводы для подключения впускного 40 или выпускного 41 отверстия для подачи газа к герметичному корпусу 18.

В приведенной на фиг. 1 машине для создания давления ниже окружающего впускное отверстие 40 вентилятора 39 через трубопровод 42 подключено к герметичному корпусу 18. Это позволяет снижать давление в корпусе, хотя выпускное отверстие 41 через трубопровод 43 подключено к дымоочистительному устройству 32.

Для уменьшения колебаний давления в герметичном корпусе 18 и особенно тогда, когда открыта герметизированная дверца 19 (как это видно на фигурах), а также для выравнивания температуры герметичного корпуса 18 и корпуса 17 технологического процесса используются трубопровод 44 и теплообменник 45 для подачи воздуха в герметичный корпус 18.

В трубопровод 44 могут быть включены регулирующий клапан 52 и, возможно, вспомогательный насос 46, лучше двусторонний, для регулировки скорости потока, текущего через трубопровод 44. Обычно это важно в том случае, когда в герметичном корпусе давление нужно установить на уровень, близкий к окружающему давлению.

Чтобы в герметичном корпусе 18 (фиг.2) получить давление больше окружающего, выпускное отверстие 41 вентилятора 39 через трубопровод 47 вместе с теплообменником 45 для регулирования температуры в герметичном корпусе подключают к корпусу 18, в тоже время впускное отверстие 40 вентилятора 39 связано со свободной атмосферой или с газовым баллоном.

В этом случае удаление газа из герметичного корпуса 18 происходит через регулирующий клапан 52 и двусторонний насос 46, после которых по трубопроводу 48 газ поступает в дымоочистное устройство 32. Клапан 52 и/или двусторонний насос 46 регулируют скорость газового потока, удаляемого из герметичного корпуса 18.

Для эвакуации отрезанных блоков 22 из корпуса 17 технологического процесса предложенная машина имеет устройство открывания герметизированной дверцы 19, когда давление в герметичном корпусе 18, а также и температура установилась на таких значениях, которые установлены в корпусе 17 технологического процесса; средство для перемещения через открытую герметизированную дверцу 19 хотя бы одного отрезанного блока пенопласта 22 в герметичный корпус, как видно на фигурах это средство имеет второе 23 и третье 24 звенья конвейерной ленты; устройство для закрывания герметизированной дверцы 19 после перемещения блока пенопласта в герметичный корпус 18; средство, например узел, открывания впускного отверстия для подачи воздуха или газа с предохранительным клапаном 49, с помощью которого регулируют давление в герметичном корпусе до уровня, равного окружающему давлению; устройство для последующего открывания выходной дверцы 20; средства 24 и 50 для удаления из герметичного корпуса 18 отрезанного блока пенопласта 22 через открытую выходную дверцу; устройство для закрывания выходной дверцы 20.

После того как будет закрыта выходная дверца 20 в герметичном корпусе 18, давление и желательно температуру устанавливают при помощи вентилятора 39, теплообменника 45, возможно с помощью насоса 46 и/или регулирующего клапана 52.

Предложенную в изобретении машину можно дополнить устройством для регулирования влажности газа, подаваемого в корпус технологического процесса и в герметичный корпус. Кроме того, с помощью вентилятора 51 в корпусе 17 технологического процесса можно создать циркуляцию газа, чтобы обеспечить более равномерное давление и температуру в этом корпусе 17.

Ниже рассмотрены примеры технологических процессов в машинах, приведенных на фигурах и описанных выше.

Пример 1. В этом примере пенополиуретан изготовили при давлении, которое было ниже окружающего примерно на 0,7 бар и при температуре около 25oC. Эти условия соответствуют тем, которые относятся к машине на фиг.1.

До сливания реакционной смеси в лоток 4 производили откачивания воздуха и корпуса 2 при помощи насосов 25 и 36. При этом выходная дверца 20 была закрыта, герметизированная дверца 19 открыта, а давление в корпусе установили примерно на 0,7 бар меньше атмосферного. Одновременно в корпусе 17 технологического процесса и в герметичный корпус 18 по трубопроводам 33 и 44 соответственно подавался воздух, нагретый примерно до 25oC.

Через 10 мин регулировкой скорости вращения вентиляторов 25 и 39 и клапанов 35 и 52 во всем корпусе машины установили стабильные рабочие характеристики, т.е. 25oC и 0,7 бар.

Затем химическую реакционную смесь из нижеуказанных компонентов (в вес. ч. ) ввели в смесительную головку и слили на непрерывно движущийся бумажный поддон:

обычный простой полиэфир с концевыми гидроксильными группами - 100

вода - 4,5

TDI80/20 - 57,1

кремнийорганическое поверхностно-активное вещество - 1,7

аминокатализатор - 0,14

оловооктоат - 0,23

Эта смесь свободно разбухает и кристаллизуется на бумажном поддоне, который непрерывно движется к механизму отрезания со скоростью около 5 м/мин. Когда блок пенопласта вытянется на 30 м, включается механизм отрезания, и отрезанный блок пенопласта ускоренно поступает в герметичный корпус машины на звене конвейерной ленты 24, освобождая место для непрерывно формируемого блока пенопласта нужной длины.

При этом герметизированная дверца 19 закрыта, вентилятор 39 выключен, температуру и давление в герметичном корпусе открыванием клапана 49 устанавливают так, чтобы от условий технологического процесса перейти к давлению окружающей среды. Затем выходную дверцу 20 открывают, и блок пенопласта подается на конвейер 50 и на стеллаж для сушки.

После этого выходная дверца 20 и клапан 49 закрываются, а температуру и давление в герметичном корпусе снова устанавливают соответственно на 25oC и на 0,7 бар ниже окружающего путем удаления газа с помощью вентилятора 39 при одновременной подаче воздуха по трубопроводу 44 и теплообменнику 45. Герметизированная дверца снова открывается и указанный процесс повторяется, пока не закончится непрерывное изготовление нужного количества пенопласта.

В установившемся режиме работы машины средний объем воздуха, подаваемого по трубопроводу 33 в корпус 17 технологического процесса 17, примерно равен 900 Нм3/ч, в то время как выделение газа характеризуется постоянным значением порядка 700 Нм3/ч. При этом установившаяся температура воздуха, вводимого в корпус технологического процесса, равна 22,5oC.

После пуска машины и установления нормального режима ее работы измерили установившиеся значения температуры и давления, которые оказались следующими:

Температура, oC

средняя - 25,3

минимальная - 24,1

максимальная - 26,0

Давление, бар

среднее - 0,699

минимальное - 0,694

максимальное - 0,704

Изготовляемые на машине блоки пенопласта имели длину 30 м, ширину 2,1 м и высоту 1,22 м. При этом чистая плотность пенопласта равнялась 16,1 кг/м3, а твердость ILD при 40%-ном вдавливании была 86 H. Таким образом, этот пенопласт показал хорошие параметры плотности и имел характеристики, сравнимые с характеристиками пенопласта, который изготовили с применением CFC11 (в качестве физического газообразователя) и который имел эквивалентную плотность и жесткость.

Пример 2. Чтобы показать возможность изготовления пенополиуретанов с очень широким разбросом характеристик при использовании давления в качестве технологического параметра в этом случае, использовали точно такую же реакционную смесь, как и в примере 1. Но в данном случае в корпусе машины температура была 25oC, а давление 1 бар абсолютный, причем температура окружающей среды была 21oC, а давление 1,017 бар.

Способ изготовления пенопласта и оборудование были те же, что и в примере 1 (см. фиг.1). При работе машины в установившемся режиме внутри корпуса технологического процесса произвели измерения и получили следующие данные:

Температура, oC

средняя - 24,9

минимальная - 23,8

максимальная - 25,7

Давление, бар

среднее - 1,002

минимальное - 0,993

максимально - 1,007

В установившемся режиме изготовления пенопласта средний объем вводимого в корпус 17 технологического процесса воздуха равнялся 2500 Нм3/ч и в отличие от примера 1 использовали вспомогательный насос 36, чтобы обеспечить подачу этого объема. Нагнетаемый воздух нагревали до температуры 23,5oC при помощи теплообменника 34.

Выделяемые при этом газы и подаваемый воздух из корпуса 17 технологического процесса удаляли с помощью вентилятора 25 со средней скоростью порядка 3100 Нм3/ч (это значение равно 2500 Нм3+скорость выделения газа, примерно равная 600 Нм3 в час). Герметичный корпус 18 работал так же, как и в примере 1 с тем лишь отличием, что воздух в него подавали при помощи вспомогательного насоса 46.

Изготовленные блоки пенопласта имели те же габариты, но чистая плотность пенопласта была 21,3 кг/м3, а твердость ILD при 40%-ном вдавливании была 119 Н. В этом случае, как и в примере 1, пенопласт имел превосходные характеристики плотности.

Во время этого технологического процесса подачу воздуха прекратили на 30 мин, а давление регулировали только изменением скорости работы вентиляторов. При этом измерения параметров внутри корпуса технологического процесса показали неудовлетворительные данные:

Температура повысилась до 68oC

Давление, бар

минимальное - 0,925

максимальное - 1,056

Плотность полученных в это время блоков пенопласта менялась в пределах 19,4 - 22,9 кг/м3, что является плохим показателем.

Пример 3. В этом случае для получения пенополиуретана использовали тот же способ и оборудование, которые применяли в примерах 1 и 2, но при следующих условиях: температура 35oC, давление 1,3 бар абсолютный. Для получения давления, которое здесь несколько больше окружающего, использовали конфигурацию машины, приведенной на фиг.2.

Химическая реакционная смесь имела следующие компоненты, вес.ч.:

обычный простой полиэфир с концевыми гидроксильными группами - 100

вода - 3,5

TDI 80/20 - 47,4

кремнийорганическое поверхностно-активное вещество - 1,5

аминокатализатор - 0,19

оловооктоат - 0,27

Во время работы машины, начиная от ее пуска до останова, внутри ее корпуса измеряли температуры и давление, которые оказались следующими:

Температура,oC

средняя - 35,2

минимальная - 33,9

максимальная - 36,3

Давление, бар

среднее - 1,298

минимальное - 1,289

максимальное - 1,310

В установившемся режиме работы объем воздуха, который в корпус технологического процесса активно подавали вентилятором 25, равнялся 175 Нм3/ч при температуре 32oC. Изготовляемые на машине блоки пенопласта имели длину 30 м, ширину 2,05 м и высоту 1,07 м. При этом чистая плотность пенопласта равнялась 34,6 кг/м3, а твердость ILD при 40%-ном вдавливании была 253 Н. Таким образом, этот пенопласт показал хорошие параметры плотности и высокую твердость, которую только можно получить при этой плотности в случае, если в реакционную смесь введены специальные полиолы.

Очевидно, что данное изобретение не ограничено приведенными выше примерами реализации. Можно предложить много модификаций, связанных, например, с конструкцией и габаритами машинами для непрерывного изготовления пенопласта и ее корпусов, не выходя за пределы объема данной заявки на патент.

Например, можно обойтись без герметичного корпуса и вместо него использовать соответствующие валики, откидные доски или конвейеры, которые прижимают к изготовленному блоку пенопласта, когда он выводится из корпуса технологического процесса и особенно в тех случаях, когда изготавливается достаточно жесткий пенопласт.

Достоинство этой машины в том, что плиту пенопласта можно резать вне корпуса технологического процесса, а это позволяет выпускать более длинные блоки, не используя корпус большего размера.

В предложенном способе нет необходимости создавать полную герметизацию вокруг плиты пенопласта, выходящего из корпуса технологического процесса, т. к. какое-то количество газа может попасть или выйти из этого корпуса в зависимости от давления в нем.

Поэтому в данной заявке на патент под почти герметизированным корпусом машины подразумевается такой корпус, который не пропускает воздух. Это значит, что не уплотнены, возможно, некоторые маленькие отверстия, которые, например, в камере машины пропускают только воздух. При этом скорость его протекания находится в пределах, указанных в пунктах формулы изобретения, что и позволяет снизить колебания давления при создании в корпусе такого давления, которое ниже окружающего.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ПЛИТ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2107620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСПЕНЕННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2641129C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1991 |

|

RU2010813C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО И РАВНОМЕРНОГО НАНЕСЕНИЯ ВСПЕНИВАЕМОЙ РЕАКЦИОННОЙ СМЕСИ НА ПОВЕРХНОСТЬ, УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ЭЛЕМЕНТОВ СЭНДВИЧ-КОНСТРУКЦИЙ | 2007 |

|

RU2440855C2 |

| Способ получения пластин из пенополиуретана низкой плотности | 1987 |

|

SU1797573A3 |

| Способ непрерывной обработки водных дисперсий гомо- и сополимеров винилхлорида и устройство для его осуществления | 1976 |

|

SU657752A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПЕНОПОЛИУРЕТАНА | 2005 |

|

RU2403270C2 |

| СОСТАВНЫЕ СЭНДВИЧ-ЭЛЕМЕНТЫ | 2010 |

|

RU2524395C2 |

| ЭКСТРУДИРОВАННЫЕ ПОЛИМЕРНЫЕ ПРОФИЛИРОВАННЫЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ НЕПРЕРЫВНО ВВОДИМЫЕ ИЗОЛИРУЮЩИЕ ЭЛЕМЕНТЫ | 2012 |

|

RU2604626C2 |

Использование: изготовление плит пенополиуретана с использованием полимеризуемой реакционной смеси, содержащей газообразователь. Сущность изобретения: имеется трубопровод 37 для соединения нагнетательного отверстия 27 основного насоса 25 с отверстиями камеры 2. При этом оба трубопровода 28 и 37 снабжены запорными клапанами для соединения с камерой 2 либо всасывающего отверстия 26 основного насоса 25, либо его нагнетательного отверстия 27. Несоединенное с основным насосом 25 отверстие камеры снабжено регулируемым клапаном 35. Заданное давление в рабочей камере 2 поддерживают путем непрерывного отвода из нее газовой среды и непрерывной подачи в нее дополнительного газа. Отклонение температуры газовой среды в рабочей камере, по меньшей мере, в период вспенивания и полимеризации смеси поддерживают в пределах 5% от заданного значения. Этот режим обеспечивают путем регулирования температуры и/или скорости подаваемого в рабочую камеру дополнительного газа. 2 с. и 16 з.п.ф-лы, 2 ил.

| US, патент, 4486369, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| US, патент, 4487731, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| EP, заявка, 0044226, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-03-10—Публикация

1991-11-14—Подача