Изобретение относится к бетонам специального назначения и может быть использовано в производстве товарных жаростойких бетонов и конструкций тепловых агрегатов, подвергающихся длительному воздействию высоких температур и их резких перепадов.

В настоящее время известны и используются в строительстве тепловых промышленных объектов жаростойкие бетоны на разных видах заполнителей и добавок с повышенным расходом портландцемента для повышения начальной прочности бетонов (после сушки). Но портландцемент как гидравлическое вяжущее вещество, содержащее гидратированные клинкерные минералы, после обжига при температуре 800°С дает резкий сброс прочности, поэтому по ГОСТ 20910-90 [3] остаточная прочность после обжига при этой температуре допускается до 30%.

Таким образом, при повышенном расходе цемента сброс прочности может достигать 70%. При этом происходит значительная усадка бетона и повышается склонность его к растрескиванию. А термостойкость при резких перепадах температур не превышает 10 водных теплосмен. Это способствует снижению долговечности бетонов при длительном воздействии высоких температур и их резких перепадах.

Известна бетонная смесь на заполнителях из доменных шлаков [1], включающая, мас.%: портландцемент 16-22, гидрат глинозема, песок шлакопемзовый фр. 0-5 мм - 28-36, щебень шлакопемзовый фр. 5-20 мм - 15-29, суперпластификатор С-3 - 0,5-1,5, вода - остальное.

Недостатками этой смеси являются: повышенный расход цемента и дефицитного и дорогостоящего суперпластификатора, который при обжиге выгорает, снижая плотность затвердевшего бетона и его прочность и термостойкость. При обжиге клинкерные минералы обезвоживаются, что приводит к увеличению усадки и склонности к растрескиванию, а также к сбросу прочности, который может достигать 70% от прочности сухих образцов. Эти недостатки усугубляются и выгоранием органического суперпластификатора. Гидрат глинозема является дорогостоящим и дефицитным, требующим ввоза его из других регионов. Применение шлаковых заполнителей, имеющих пониженную температуру плавления, позволяет использовать такой бетон до температур службы не выше 1100°С.

При применении шамотных заполнителей и наполнителей жаростойкий бетон на портландцементе может применяться до 1200°С, а при пониженном расходе цемента и до 1300°С.

Технической задачей изобретения явилось повышение плотности, прочности, остаточной прочности после обжига при температуре 800°С и термостойкости жаростойкого бетона, снижение усадки и склонности к растрескиванию. Решение этой задачи достигается тем, что в составе предлагаемой жаростойкой бетонной смеси на портландцементе М 400, песка и щебня фракции 5-20 мм, полученных дроблением боя шамотных огнеупоров с последующим их рассевом на фракции, тонкомолотый наполнитель вводится в виде шлама, полученного совместным помолом боя шамотных и высокоглиноземистых огнеупоров до размера частиц 30 - 200 нм, с предварительным введением в воду натриевого жидкого стекла с плотностью 1,23 г/см, при следующем соотношении компонентов, мас.%:

Снижение расхода цемента за счет наноразмерных наполнителей позволяет уменьшить сброс прочности бетона и его усадку, а следовательно, и склонность к растрескиванию при действии высоких температур. Повышается термостойкость жаростойкого бетона при резких перепадах температур.

Введение наноразмерного наполнителя из боя высокоглиноземистых огнеупоров позволяет исключить использование дефицитного и дорогостоящего привозного гидрата глинозема и в то же время увеличить содержание глиноземистой составляющей, увеличивающей огнеупорность и термостойкость бетона. Наноразмерные наполнители из боя шамотных и высокоглиноземистых огнеупоров в смеси с цементом имеют повышенную активность, создавая комплексное наполненное связующее вещество за счет взаимодействия аморфных оксидов SiO2 и Al2O3 из огнеупоров с Са(OH)2, выделяющейся при затворении и твердении цементного камня с образованием нерастворимых низкоосновных силикатов кальция, заполняющих в нем поры и повышающих плотность цементного камня. Наноразмерные наполнители не раздвигают зерна крупного заполнителя, а только заполняют в нем поверхностные поры и повышают сцепление связующего с заполнителями. Кроме того, такие наполнители повышают пластичность и удобоукладываемость бетонной смеси, что позволяет отказаться от использования выгорающего дефицитного и дорогостоящего суперпластификатора С-3. Введение в состав бетона разжижителя натриевого жидкого стекла, который одновременно повышает подвижность и удобоукладываемость бетонной смеси при меньшем расходе воды и в то же время не выгорает при высоких температурах службы бетона, позволяет повысить плотность, прочность и огневые свойства затвердевшего бетона.

В качестве мелкого и крупного заполнителей рекомендуется использовать бой шамотных огнеупоров, получаемых при ремонтах футеровок тепловых агрегатов и очищенных от примесей шлаков и металла. Эти материалы являются отходами металлургической промышленности, недорогие и недефицитные. Их применение в составах жаростойких бетонов способствует оздоровлению окружающей среды промышленной зоны этих производств.

В предлагаемом составе по сравнению с известными составами жаростойких бетонов на основе шамотных заполнителей пониженное содержание песка обеспечивает заполнение пустот в крупном заполнителе без раздвижки зерен щебня. Это способствует обеспечению максимально плотной упаковки зерен минеральной смеси, повышению плотности затвердевшего бетона и не требует повышенного расхода цемента на обволакивание мелких зерен песка.

Составы исследованных бетонов по предлагаемому изобретению, по известному изобретению [1] и по прототипу [2] представлены в таблице 1.

Для определения свойств жаростойких бетонов предлагаемых составов предварительно осуществляли дробление и рассев боя очищенных шамотных огнеупоров для получения заданных размеров фракций песка и щебня. А для получения наполнителей с наноразмерными частицами до 200 нм осуществляли совместный мокрый помол отсева боя шамотных и высокоглиноземистых огнеупоров, взятых в указанном в таблице 1 соотношении. В воду для мокрого помола вводили добавку разжижителя - жидкого стекла, что позволяло снизить количество воды до 15% от массы сухих материалов, не снижая текучести шлама. Слив шлама после помола осуществлялся через сито 0,063 мм, что позволяло отделить частицы крупнее 200 нм и вернуть их в мельницу на повторный помол. За счет повышенной текучести шлама удалось снизить удобоукладываемость бетонной смеси при меньшем водосодержании.

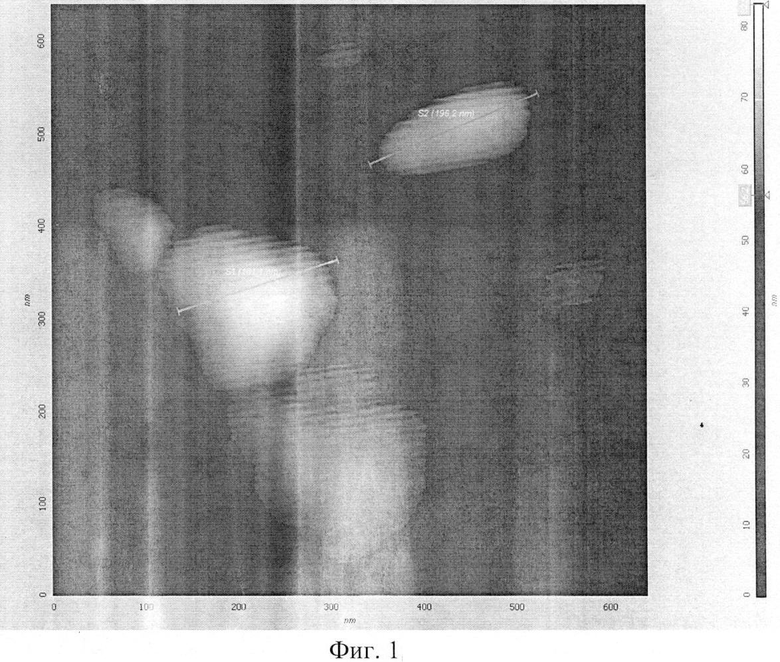

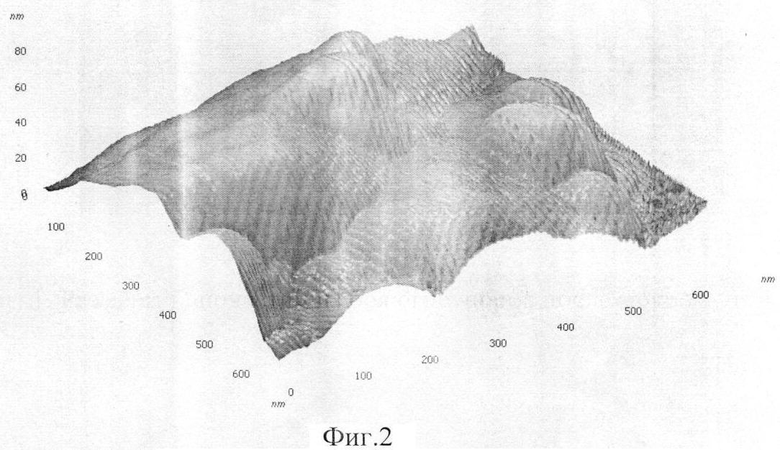

Размеры наночастиц наполнителей определены с помощью сканирующего зондового микроскопа марки Solver NT-MDT, выпускаемого Зеленоградским физико-технологическим институтом нанотехнических и микроскопических исследований. Форма и размеры частиц наполнителей из боя шамотных и высокоглиноземистых огнеупоров после совместного мокрого помола под микроскопом представлены на фиг.1 и 2.

Анализ данных этих фигур позволяет сделать вывод, что после мокрого помола смеси шамотных и высокоглиноземистых огнеупоров зерна шлама имеют размеры не более 200 нм, указанных в заявке. Поверхность частиц и высота рельефа также не превышает указанных размеров. Такая форма и размеры наполнителей способствуют достижению поставленной цели: снижения расхода цементного вяжущего и одновременно повышения физико-механических и огневых свойств жаростойких бетонов на портландцементе. Одновременно решаются и вопросы утилизации отходов металлургических производств.

После весовой дозировки всех компонентов из жаростойких бетонных смесей предварительно смешивали портландцемент с наполнителем и водой, а затем вводили заполнители, перемешивали до однородности и готовили образцы-кубы размерами 100×100×100 мм и 70×70×70 мм. Влага, содержащаяся в наполнителях мокрого помола, учитывалась при дозировке воды, взятой для затворения бетонной смеси каждого состава. Натриевое жидкое стекло, вводимое с наполнителем, повышало подвижность и удобоукладываемость бетонной смеси при меньшем расходе воды. Расход жидкого стекла с плотностью 1,23 г/см3 рассчитывали в процентах от массы сухих материалов, загружаемых в мельницу. Расход воды составлял 15% от массы сухих материалов. При этом текучесть шлама была достаточной для перекачивания его насосами и подачи по трубопроводу.

Уплотнение образцов-кубов осуществлялось на виброплощадке с частотой 3000 об/мин и амплитудой 0,3 мм до достижения слитного состояния (1-1,5 мин). Твердение образцов происходило при пропаривании по режиму 3+6+3 часа с последующим высушиванием до постоянной массы. Жаростойкие бетоны по ГОСТ 20910-90 [3] при таких условиях твердения набирают 100% прочности.

Результаты испытаний исследованных составов сведены в таблицу 2.

Анализ результатов этой таблицы позволил сделать следующие выводы.

1. Предлагаемые составы жаростойких бетонов, несмотря на пониженный более чем в 2 раза расход цемента по сравнению с известными составами, не уступают и даже превосходят их по прочности при сжатии как в сухом, так и в обожженном при температуре 800°С состоянии. При этом следует отметить, что с уменьшением расхода цемента остаточная прочность бетонов повышается.

2. Средняя плотность предлагаемых составов значительно выше известного состава на шамотных заполнителях, что свидетельствует о более плотной упаковке зерен, способствующей снижению усадки в обжиге и повышению термостойкости. Почти такая же плотность известного состава на шлаковых заполнителях достигнута только за счет более тяжелых шлаковых заполнителей и не может служить доказательством максимально плотной упаковки зерен.

3. По сравнению с известным составом на шамотных заполнителях остаточная прочность после обжига при температуре 800°С у предлагаемых составов более чем в 2 раза выше, что свидетельствует о большей долговечности бетонов при длительном воздействии высоких температур.

4. Термостойкость бетонов предлагаемых составов также в 2 раза превышает известный состав на шамотных заполнителях, что свидетельствует о большей устойчивости их к резким перепадам температур. Почти такая же термостойкость бетонов на шлаковых заполнителях объясняется более высоким коэффициентом термического расширения шлаковых заполнителей по сравнению с шамотными, а не достижением максимально плотной упаковки зерен в бетоне.

Использованные источники

1. Патент RU 2272013, С04В 38/08, С04В 28/04, опубл 20.03.2006, БИ №8.

2. Справочное пособие к СНиП 3.09.01-85 Технология изготовления жаростойких бетонов. М.: Стройиздат, 1991. Приложение 6.

3. ГОСТ 20910-90. Бетоны жаростойкие. Технические условия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2001 |

|

RU2190581C1 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2272013C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Шихта для изготовления ячеистого жаростойкого бетона | 2021 |

|

RU2758307C1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЖАРОСТОЙКИМ БЕТОНОМ | 2004 |

|

RU2265780C2 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374201C1 |

Изобретение относится к бетонам специального назначения и может быть использовано в производстве товарных жаростойких бетонов и конструкций тепловых агрегатов, подвергающихся длительному воздействию высоких температур и их резких перепадов. Жаростойкая бетонная смесь включает портландцемент М 400, песок и щебень фракции 5-20 мм, полученные дроблением боя шамотных огнеупоров с последующим их рассевом на фракции, тонкомолотый наполнитель - в виде шлама, полученного совместным мокрым помолом боя шамотных и высокоглиноземистых огнеупоров до размера частиц 30-200 нм с предварительным введением в воду натриевого жидкого стекла с плотностью 1,23 г/см3, при следующем соотношении компонентов, мас.%: портландцемент М 400 8-15, указанный наполнитель из боя шамотных огнеупоров 8-15, указанный наполнитель из боя высокоглиноземистых огнеупоров 3,7-5,9, указанный песок 24,5-26,4, указанный щебень 35-36,3, указанное жидкое стекло 0,2-0,35, вода - остальное. Технический результат - повышение плотности, прочности, термостойкости, снижение усадки и склонности к растрескиванию. 2 табл., 2 ил.

Жаростойкая бетонная смесь, включающая портландцемент М 400, песок и щебень фракции 5-20 мм, полученные дроблением боя шамотных огнеупоров с последующим их рассевом на фракции, тонкомолотый наполнитель - в виде шлама, полученного совместным мокрым помолом боя шамотных и высокоглиноземистых огнеупоров до размера частиц 30-200 нм с предварительным введением в воду натриевого жидкого стекла с плотностью 1,23 г/см3 при следующем соотношении компонентов, мас.%:

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Стройиздат, 1991, с.3-11, 12-13 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГОБЕТОНА | 0 |

|

SU334801A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2001 |

|

RU2190581C1 |

| Бетонная смесь | 1985 |

|

SU1335548A1 |

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

| Механизм перемещения очистного комбайна | 1986 |

|

SU1337515A1 |

Авторы

Даты

2011-08-27—Публикация

2010-06-03—Подача